- •Особенности поведения сплава циркония в эксплуатационных условиях.

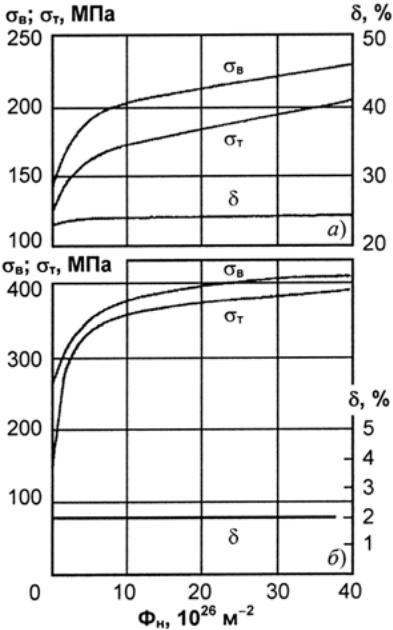

- •Действие облучения на сплавы циркония

- •Коррозия коррозионно-стойких сталей в жидком металлическом теплоносителе

- •Перлитные стали

- •Коррозия перлитных сталей в водяном теплоносителе

- •Кристаллическая структура

- •Коэффициент анизотропии весьма значителен!

- •Запасенная энергия от температуры облучения

Конструкционные материалы АЗ ЯР.

КМ обеспечивают работоспособность АЗ ЯР.

Условия работы КМ:

Действуют мощные нейтронные поля и другие виды излучений.

воздействуют высокие температуры, градиенты температур и термомеханические нагрузки.

коррозионное воздействие теплоносителя.

Значительные механические нагрузки.

Требования к КМ:

высокая радиационная стабильность.

совместимость с ЯТ.

высокая коррозионная стойкость в теплоносителе.

хорошая теплопроводность.

высокая температура плавления, отсутствие фазовых переходов в рабочих областях температуры.

высокие механические и технологические свойства

КМ теплового реактора должны иметь минимальное сечение захвата тепловых нейтронов (бериллий, но он не технологичен, т.к. очень хрупкий и в нем образуется Не, почти также хороши Al, Mg и Zr)

Применение Zr и использование UO2 сделало атомную энергетику конкурентоспособной.

Коррозионно-стойкая сталь используется в АЗ только в БР, т.к. имеет большое сечение захвата тепловых нейтронов.

Перлитные стали используются как корпуса ВВЭР.

Магниевые сплавы используются в ГГР.

Графит используется в РБМК, ВТГР, ГГР. Он своеобразно себя ведет под облучением и может разогреваться до 1500˚С, т.к. запасает энергию (энергия Вигнера).

Al

Алюминий и его сплавы.

Тплав= 658 °С, сечение захвата 0,215 барн.

Решетка ГЦК => не подвержен радиационному росту

Механические св-ва

Al может быть разной чистоты

Алюминий высокой чистоты, содержащий менее 0,01% примесей.

Технический алюминий, в котором суммарное содержание (Fe + Si) = 0,5%

σв = 50-60 МПа – предел прочности.

δ = 30-40 % - относительное удлинение, т.е. высокопластичный.

При нагреве быстро разупрочняется, поэтому надо обязательно легировать (Mg, Cu,Si,Fe,…).

Различают два вида сплавов Al:

На которые не влияет термическая обработка (Al- Mg).

Которые подвергаются термической обработке (Al - Cu).

В атомной энергетике используются сплавы не подвергающиеся термической обработке!

Коррозия алюминиевых сплавов в воде.

Чистый Al легко корродирует в воде. У технического Al коррозионная стойкость выше.

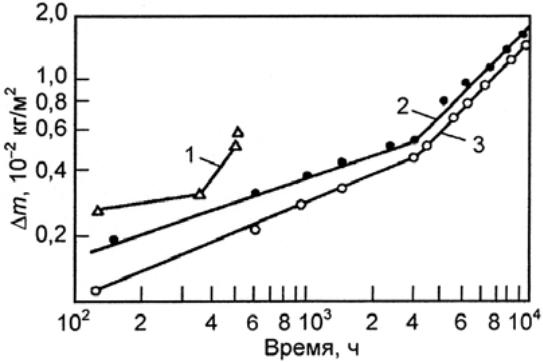

Влияние времени.

∆m – образование продуктов коррозии (привес на единицу поверхности)

На начальной стадии окисления образуется защитная пленка: AlO(OH) - бемитовая. На этой пленке образуется Al2O3·3H2O – байоритовая пленка, у которой плохие защитные св-ва, что приводит в ускоренной коррозии сплавов.

Влияние температуры.

На коррозию влияет легирование.

Наиболее благоприятное воздействие оказывает Ni:

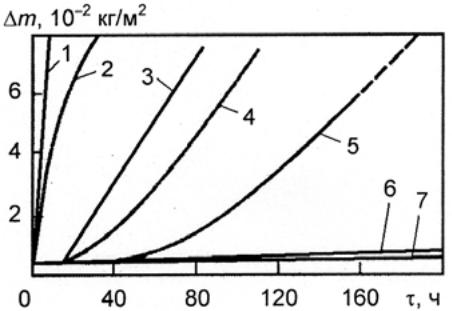

-

Скорость коррозии

(изменение массы в зависимости

от времени) алюминиевых

сплавов в деионизованной воде

при температуре 300 °С:

1 − Al + 0,5 % Fe; 2 − Al + 0,5 % Ni;

3 − Al + 2 % Cu; 4 − Al + 2 % Fe;

5 − Al + l % Fe; 6 − Al + l % Ni;

7 − Al + 2 % Ni

Скорость движения теплоносителя.

При большой скорости происходит смывание оксидной защитной пленки.

Влияет водородный показатель воды рН

Химический состав воды.

рН = 4-5

соли = 15 мг/л

Cl = 0.09 мг/л

СО2 = 0,05мг/л

Са = 0,01 мг/л

Особую опасность представляют ионы Cl, они значительно усиливают коррозию.

Для уменьшения водяной коррозии в воду добавляются ингибиторы – вещества, замедляющие коррозию (метасиликат натрия).

Сплавы Al.

Технический Al - АD1(1100)-0.5%(Fe+Si)

X8001 – 0.3 – 0.7 %Fe, 0.2%Si, 0.15 %Cu,1% Ni – работает до 200˚ С в воде.

А288 – 1% Ni, 0.1% Ti, 0.5% Fe – Траб = 220˚С

6061 (1% Mg, 0.6% Si, 0.25% Cu, 0.7%Fe, 0.25%Cr). AMг – наш аналог.

САВ (0,9 % Mg, 1.2 % Si, 0.2% Fe) используется для исследовательских реакторов, не подвергается термической обработке.

Совместимость:

Совместимость с ЯТ:

U – 250 °С. При Т > 250 °С образуются соединения U c Al.

UC – 540 °С. UO2 - 260 °С, UN – 540 °С.

Совместимость с теплоносителем:

Сплавы могут работать в воде до температуры 230 °С, поэтому сплавы Al не пригодны для ВВЭР.

В паре и на воздухе – 300 °С

СО2- 400 °С

Поведение Al и его сплавов под действием облучения.

Исключительно высокая радиационная стабильность.

Al можно использовать в качестве матрицы дисперсного топлива.

Область применения:

Конструкции и оболочки твэлов исследовательских реакторов. Канальные трубы тяжеловодных реакторов.

Mg

Mg и его сплавы.

Тпл= 651 °С, σс= 0,063 барн.

Решетка ГПУ.

Сплавы Mg используются только в ГГР. Глубина выгорания в этих реакторах незначительна, в 10 раз меньше, чем в ВВЭРах, за такое короткое время облучения радиационный рост незначителен.

Чистый Mg имеет недостатки:

При невысоких температурах низкая пластичность.

При Т > 400 °С образуются крупные зерна и ускоряется ползучесть.

Недостаточно высокая стабильность в теплоносителе (СО2).

Mg используются в ГГР с топливом природного изотопного состава (нормированный U, сикрали)

Механические свойства чистого магния:

σв = 180 МПа

δ = 6-10 % низкая, поэтому магний используется только в виде сплавов:

Al – 80 (0,8% Al; 0,01 % Be)

Магзан (0,55-0,6% Zr; 0,4 – 0,5% Mn)

ZA55 (0,55% Zr)

ПМБ (0,5 – 1,2% Be; 0,04% Al) – реактор тяжеловодный в Чехословакии.

Особенность магниевых оболочек:

Плутоний, который накапливается в топливе в результате воспроизводства, способен диффундировать через магниевые оболочки. Для уменьшения выхода плутония в оболочки вводят Al и образуется интерметаллид PuAl4, не обладающей способностью мигрировать, т.о. Pu остается в оболочке.

Магниевые сплавы совместимы с СО2 до 450 °С, с воздухом до 300 °С, с натрием и водой не совместимы.

Под облучением магниевые сплавы ведут себя подобно алюминиевым, за исключением радиационного роста.

Zr

Цирконий и его сплавы.

Свойства циркония:

Тпл=1845 °С

Фазовое превращение α-Zr →β-Zr (T = 862 °С)

α-Zr – ГПУ, β-Zr - ОЦК

σс = 0,18 барн,

λ

(20 °C)

= 23 Вт/(м·К)

λ

(20 °C)

= 23 Вт/(м·К)

В АЭ используется Zr 3-х сортов:

1.Mg – термический Zr.

ZrF4

+ Mg

→ (T=600 °С)→Zr

+ MgF2(губчатый

Zr)

(T=600 °С)→Zr

+ MgF2(губчатый

Zr)

Zr губчатый содержит азот (вредная примесь), т.к. N сильно ускоряет коррозию в водяном теплоносителе.

2. Иодидный Zr

Очень читый цирконий с малой примесью Hf. Не содержит азот.

3. Электролитический цирконий (электролиз расплавов солей).

Достаточно чистый, но содержит значительное количество кислорода.

Сплавы Zr:

Американские сплавы: изготавливаются из губчатого Zr. Чтобы нейтрализовать азот, в губчатый Zr вводят Sn.

Zr – (1,2 – 1,7)%Sn – (0,3 – 0,5)%Fe – (0,03-0,05)%Cr+(0,01 – 0,02)%Ni

Этот сплав называется циркалой – 2 (Zr – 2)

Наличие Ni способствует поглощению водорода циркалоем – 2, поэтому Ni убрали и получился сплав цикалой – 4 (Zr - 4)

Российские сплавы: изготавливаются из смеси иодидного и электролитического Zr (не содержат N):

Э110 (старое) – Н1 (новое) (Zr – 1%Nb). Э110М - Zr – 1%Nb – 0,13%О.

Э125 – Н2,5 (Zr – 2,5 %Nb)

Н1 используется для оболочек твэл ВВЭР.

Н2,5 используется для направляющих труб ТВС и каналов РБМК (обладает большой прочностью, но меньшей коррозионной стойкостью по сравнению с Н1).

Эти сплавы позволяют достигать выгорания до 40 ГВт·сут/т U

Для достижения более глубоких выгораний сделали сплав Э635:

Zr -1% Nb-1% Sn – 0,3-0,35% Fe – 0,09% O.

достигается выгорание 55 -60 ГВт·сут/т U.

ZIRLO и M-5 разработаны на западе, их составы подобны Э635 и Э110М.

Особенности поведения сплава циркония в эксплуатационных условиях.

Коррозия в воде.

Zr+2H 2О=> ZrO2+2H2 ↑

-

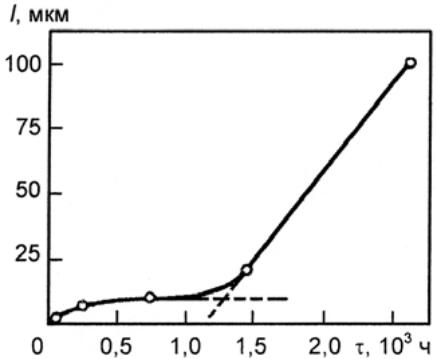

Окисление Zr в воде при Т=370 °С

1 − иодидный Zr с 0,007 % N;

2 − губчатый Zr с 0,003 % N;

3 − иодидный Zr с 0,003 % N

3 мкм – критическая толщина черной защитной пленки, потом возникает рыхлая белая и коррозия ускоряется.

Коррозия ускоряется, если в воде много кислорода. Для снижения рекомендуется растворять водород, который взаимодействуя с кислородом превращается в воду.

На 10000 твэлов с цирконием 1 в год выходит из строя.

Нодулярная коррозия (очаговая или язвенная)

Размеры очага коррозии: d=0,2-1,5 мкм, h=10-100 мкм

Причина: неоднородность химического состава сплава, неоднородный состав охлаждающей воды, локальное завихрение потока теплоносителя в реакторе.

Фреттинг-коррозия.

Твэлы испытывают вибрации и трутся о стенки дистанционирующих решеток – происходит постепенное удаление защитной оксидной пленки и ее повторное образование. Это и есть фреттинг-коррозия. Для ее уменьшения дистанц. решетки делают из сплавов циркония.

Для повышения коррозионной стойкости, оболочки твэл перед загрузкой в них топлива подвергаются обработке.

Раньше подвергались

автоклавированию (автоклав

– сосуд с водой под большим давлением),

нагрев в автоклавах до Т=300 °С и выдержка примерно 70 часов, они

покрывались черной пленкой. Это дорого.

и выдержка примерно 70 часов, они

покрывались черной пленкой. Это дорого.

Сейчас твэлы подвергаются анодированию в слабом растворе NaOH (0,5моль). Это дешевле.

При запроектных авариях: потеря теплоносителя, при Т=1200 °С начинается пароциркониевая реакция с выделением большого количества тепла и ускоренной коррозией циркония:

Zr+2H2О=> ZrO2+2H2 ↑ + 6530 кДж

Гидрирование циркония.

4.1. Источники H2:

а) реакция Zr+2H2O=>ZrO2+4H

б) радиолиз воды. Под действием гамма облучения происходит разложение молекул воды на кислород и водород.

в) осколоки деления ядер урана или плутония (мало).

г) топливные таблетки гигроскопичны и в реакторе влага выходит, разлагается и образуется водород. Чтобы избежать выделение H под оболочкой твэла, топливные таблетки на заводе сушат при Т=200 °С в вакууме, после чего направляют на сборку твэлов, которые затем заполняют Hе и герметизируют.

4.2. В результате взаимодействия с водородом циркония образуются гидриды ZrHx

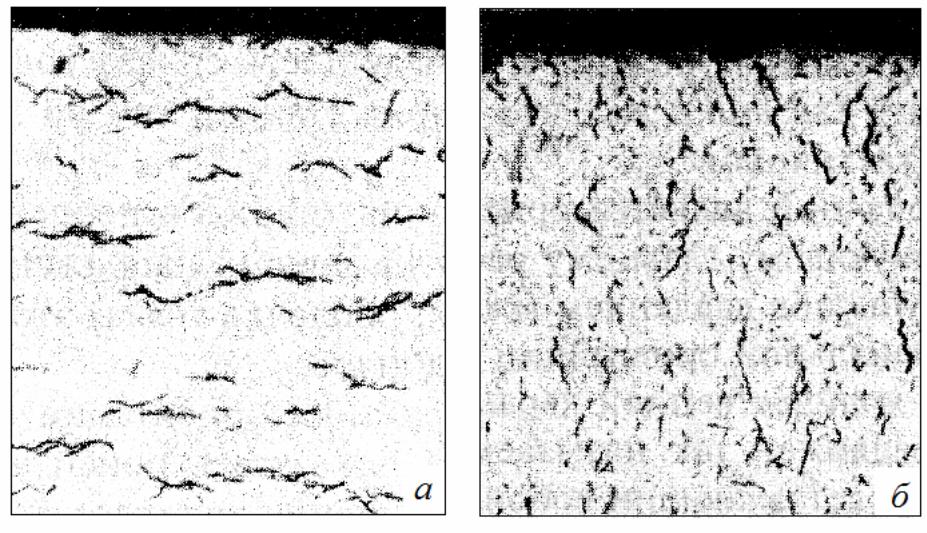

Гидриды в оболочке твэла из сплава Zr + 1 % Nb, имеющие разную ориентацию: а – кольцевая ориентация; б – радиальная ориентация

Кольцевая ориентация почти не оказывают влияния на мех. свойства твэлов.

Смешанный тип (разноориентированные) – промышленное влияние.

Радиальная ориентация – самая вредная, т.к. приводит к сильному охрупчиванию.

Характер расположения гидрида в оболочках твэла зависит от вида предыдущей обработки давлением и наличия текстуры. Расположение гидридов характеризуется коэффициентом ориентации гидридов: отношение суммы длин гидридных пластинок, расположенных перпендикулярно поверхности оболочки к общей длине гидридов. F=0,2-0,3

Финишная роликовая прокатка оболочек твэлов при их производстве обеспечивает наиболее благоприятное расположение гидридов.

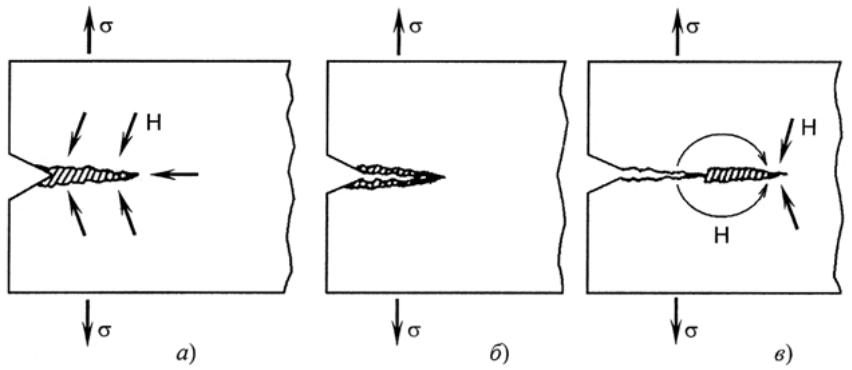

4.3. Замедленное гидридное растрескивание (ЗГР) оболочек.

В устье трещин возникает максимальная концентрация гидридов. Это приводит к дальнейшему растрескиванию.

Схема развития процесса гидридного растрескивания: а − фаза накопления водорода; б − фаза растрескивания; в − фаза перерастворения гидрида

Коррозионное растрескивание оболочек твэлов под напряжением в атмосфере остаточного йода.

Cs+I=CsI – термодинамически устойчивое соединение. Йод мигрирует в паровой фазе в виде соединения CsI. Связанный в соединение, йод не так агрессивен по отношению к цирконию. Однако под действием γ-облучения CsI диссоциирует, выделяя свободный йод, который, как установлено, концентрируется в дефектах оболочек, вызывая растрескивание.

Давление йода – 4-40Па. Этого давления достаточно для коррозии под напряжением.

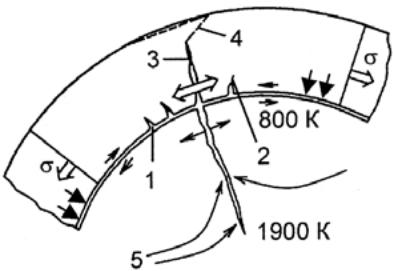

Взаимодействие топлива с оболочкой (ВТО). При распухании топлива, когда оно входит в плотный контакт с оболочкой, возможны следующие процессы:

- выделение охрупчивающих продуктов деления из топлива, создание локальной концентрации напряжений.

- при изменении температуры или мощности реактора возникают растягивающие напряжения. Т.к. коэффициент линейного расширения UO2 в 1,5 раза больше, чем у циркониевой оболочки.

Трещина зарождается, как правило, в вершине дефекта и распространяется перпендикулярно направлению растягивающих напряжений. Сначала она развивается с постоянной скоростью, а затем процесс ускоряется лавинообразно.

Схема разрушения оболочки твэла из циркониевого сплава в результате взаимодействия с топливными таблетками:

1 − образование зародыша трещины на свежей поверхности; 2 − раскрытие зародыша трещины в результате коррозионного растрескивания; 3 − распространение трещины; 4 − конечное пластическое разрушение; 5 − выделение охрупчивающих продуктов деления

Пути уменьшения ВТО:

Ввод в UO2 пластифицирующих добавок, например 0,25 мас.% Nb2O5, что повышает скорость ползучести топлива и места контакта краев трещины с оболочкой притупляются, это снижает уровень локальных напряжений в оболочке и уменьшает коррозию.

Нанесение защитных покрытий на внутреннюю поверхность оболочки (чистый Zr, медь, графит).