Химическая технология

.docx

Химическая

технология как наука.

Хим.тех-это

совокупность методов и средств химической

переработки природного сырья, отходов,

предметы потребления и средства

производства, а также наука об экономичных

и наиболее экологичных хим. методах и

средствах.Объект

изучения:

химические производства; Цель

изучения:

создание целесообразных способов

производств, необходимых человеку;

Методы

исследования:

эксперимент, моделирование и системный

анализ.Современные

проблемы хим.тех.:1.увеличение

глубины переработки углеводородного

сырья;2.

повышение качества выпускаемой химич.

продукции;3.повышение

экологической безопасности хим.

производства;4.повышение

ресурсоэффективности ХТ

производств;5.интелектуализация химич.

производств.Особенности

проведения химико-технологич.

процессов:*требования

к чистоте производимых продуктов,*применение

жестких условий при производстве в-в

(высоких или низких давлений, температ.,

агрессивных сред),*энергоемкие

производства(применение энергии

электрич, а не пара, угля и тд),*автоматизация

технологических процессов,*внедрение

новых эффективных методов синтеза.

Общие закономерности химических

процессов.ХТ

процесс-последовательность

химических и физико-химических процессов

целенаправленной переработки исходных

в-в в продукт.1.Механические

и гидромеханические процессы-без

изменения химического и фазового состава

обрабатываемого материала. Используются

дробилки, транспортеры, питатели,

диспергатооры, формователи, компрессоры,

насосы, смесители, фильтры.2.Теплообменные

процессы-нагревание,

охлаждение, изменение фазового состояния.

Химический состав в нем не изменяется.

Протекают в теплообменниках, кипятильниках,

плавильнях, сублиматорах.3.Массообменные

процессы-перенос

ве-ва внутри фазы или между фазами,

вызванный градиентом концентраций и

протекающий без изменения химического

состава (растворение, кристаллизация,

абсорбция, экстракция, десорбция). Для

этого служат: кристаллизатры, сушилки,

дистилляторы, ректификаторы, абсорбенты,

экстракторы, десорбенты.4.Химические

процессы-процессы,

вызывающие коренное изменение химического

состава вещества в химических

реакторах.5.Энергетические

процессы-взаимное

преобразование различных видов энергии

в турбинах, генераторах,

моторах.6.Информационные,

управляющие процессы отвечают за

получение и передачу информации о

состоянии потоков и ве-в на пункт

управления.Классификация

химико-технологических процессов.

1.Отраслевой

тип.Неорганическая

химическая технология:

1)Основной

неорганический синтез: многотоннажные

производства кислот, щелочей, солей,

аммиака, минеральных удобрений 2)Тонкий

неорганический синтез: малотоннажные

производства (катализаторы, неорганические

препараты, реактивы редкие эл-ты,

материалы для электроники, лекарственные

в-ва и др.).3)Ядерно-химические

технологии:

технологии обогащения и получения

радиоактивных веществ и изотопов.4)

Металлургия:

пр-во черных и цветных Ме. 5)Технология

силикатов:

пр-во вяжущих и строительных материалов,

керамических изделий, стекла. Технология

органич/ веществ:

1)Переработка

ископаемого углеродосодержащего сырья:

твердого топлива, нефти и газа.2)Нефтехим.

синтез:

пр-во органич. продуктов на основе УВ,

С, Н2.3)Основной

органический синтез: пр-во

базовых продуктов органич синтеза

4)Биотехнология:

пр-во

кормовых дрожжей, аминокислот, ферментов,

антибиотиков. 5)Тонкий

органический синтез:

пр-во органических препаратов, реактивов,

лекарственных ве-в, душистых ве-в, средств

защиты растений.6)Пр-во

органич. полупродуктов и красителей.7)Технология

высокомолекулярных соединений.

8)Технологии растительного и животного

сырья.Требования

к химич. производству:1.получение

в производстве необходимого продукта.

2.экологич.

безопасность.3.безопасность

и надежность эксплуатации

оборудования.4.максимальное

использование сырья и энергии.

5.максимальная

производительность труда. Компоненты

химич. производства.

Переменные

компоненты:

Сырье-руды,

концентраты-всегда сложная смесь,

которую подвергают действию химич.

реагента, при этом отдельные компоненты

смеси распределяются между фазами.Затем

фазы разделяют и перерабатывают ту из

тех, в которой примеси целевого компонента

*титановые

минералы хлорируют. Тi

превращают в соль TiCl4

и затем отгоняют. *медные

руды подвергают плавлению. Сульфиды Сu

и др ценные Ме переходят в расплав, а в

шлак переходят менее ценные. Вспомогательные

материалы:

*продукт

(основной и вспомогательный)-результат

переработки сырья. *энергия-обеспечивает

функционирование производства.*отходы

производства, не подлежащие дальнейшей

переработки-вещества и материалы,

удаляемые затем в окружающую

среду.Постоянные

компоненты:

*аппаратура

*устройства

контроля и управления*строительные

конструкции (хранилище сырья, продуктов

и др материалов) *система

организации транспортиров. сырья,

продукции вспомогательного материала,

отходов.Разделение

на твердые фазы:

1.Грохотание-ситы

(грохоты) с отверстиями разного диаметра.

2.Гравитационное обогащение-основано

на разности плотности.3.Электромагнит.

или электростатичное обогащение-проходя

на транспортере магнитное или электрическое

поле фракции разделяются (разделение

рудного сырья). 4.Флотация-основана

на разной смачиваемости ве-в, для

ускорения процесса добавляют ПАВ. Во

флотационную машину поступает смесь

воды и мелких частиц обогащаемой рудой

(пульпа) и подается воздух. Гидрофобные

частицы прилипают к пузырькам воздуха

и выносятся вместе с ними на поверхность,

образуя пену, которая удаляется

специальным устройством (обогащают

медные руды или сильвенит).Разделение

жидкости и тв веществ:1.Деконтация.2.

Фильтрация. 3.Центрифугирование.

4.Гидроциклонирование.Разделение

жидкость-жидкость:1.Экстракция

исп. для несмешивающихся жидкостей.

2.Импригирование

(жидким маслом)-твердое тело используют

для извлечения Ме из растворов

(полиметаллические руды).Композиты

«твэксы» (тв экстракты) позволяют

осуществлять более простое

отделение.3.Мембранная

экстракция.4.Высокоскоростное

центрифугирование (разделение изотопов

и газов).5.Процессы

с физическим активированием: ядерные,

ультрозвуковые,

пламенные,микроволновые,высокочастотные.

Сырьевая

база хим пром.Сырье

(переменный компонент пр-ва) это в-ва и

материалы, подвергщиеся ранее воздействию

труда и предназначенные для дальнейшей

переработки. Если при получении продукции

исходные виды тверд. сырья смешиваются,

то такая смесь тв веществ называется

шихтой

(применяется при получении стекла,

чугуна). Если в качестве сырья применяют

смесь тв веществ с жидкостью, то такая

смесь называется пульпа.

Сырье:

1)по

происхождению:

минеральное, растительное, животное.2)по

агрегатному состоянию:

твердое, газообразное, жидкое.3)по

составу:

органич., минеральн, неорганич.

Характеристика

минеральн. сырья.Минеральное-сырье,

доставаемое из недр земли, которое может

быть использовано без предварит.

обработки или с небольшой предварительной

обработкой. Минеральное

сырье: 1.

Рудное (руды, служащие исходным сырьем

для получения черных, цветных или

благородных металлов).2.Нерудное

(горные породы, не служащие специально

для получения Ме).Строительные материалы

(глина, песок, известняк, мрамор,

гравий).Индустриальное сырье (применяется

без хим.обработки (асбест)). 3.Горючее

(сырье, которое может быть использовано,

как топливо: каменный и бурый уголь,

сланец, торф, нефть и газовые гидраты.

Хар-ка

разработок минер. сырья.

Участки земной коры, где имеются скопления

минералов в свободном или связанном

виде-месторождениями.

Добыча тв минерального сырья из недр

земной коры называется горной разработкой.

добыча угля:шахта, добыча руд:рудники,

добыча редких и драг.Ме:прииски, добыча

известняка, песка, мрамора:карьер, добыча

неглубоко залегающего угля:разрез.

Химич.

сырье-это

сырье, которое применяется после химич.

обработки, а также непосредственно (без

обработки): селитра, суперфосфат, апатиты,

самородная S.

Драгоценные и полудрагоцен. камни или

минералы относятся к поделочному

материалу.

Нерудные материалы без обработки, также

могут применяться как поделочный

материал и в качестве украшений. К

горючему

минеральн. сырью относят

сырье, которое применяется в качестве

топлива, но может применяться и как

химическое сырье (нефть, уголь,

газ).Растительное

и животное сырье:1.пищевое:

картофель, зерно, молоко, рыба,

мясо.2.техническое:

древесина, древесная смола, опилки,

солома, лен, шерсть,, кость некоторые

пищев. продукты, применяемые в технических

целях: картофель, растительные масла.

Качество

сырья и методы его обработки.Сортировка-это

разделение сырья на определенные классы;

Брикетирование-укрупнение:

угольную пыль при высоком давлении от

100-200 до 1000 атм подвергают сжатию; получают

угольный брикет, иногда при параллельном

нагревании;Агломерация-процесс

укрупнения частиц, сопровождающийся

термической обработкой, т е. спеканием;

Обогащение

и обезвоживание. Обогащение-это

механич и физико-химич. обработка сырья

с целью получения сырья, обогащенного

ценным компонентом. Обезвоживание-операции

по удалению излишней влаги из материала.

Способы

сортировки сырья:

1Грохочение-процесс

разделения материалов на классы

крупности, осуществляемый на просеивающих

поверхностях;

Гидравлический способ-основан

на различной скорости оседания частиц

в жидкости; Измельчение с помощью

дробилок,

которые бывают молотковые, валковые,

шаровые, вибромельница2.

Способы

обогащения сырья.

Механический-основан

на различных физических свойствах

материалов (гравитационный и воздушный,

грохочение);Физико-химич.:

флотационное обогащение, амальгамирование,

цианизация. Флотация

основана

на различной смачиваемости веществ.

Флотационное

обогащение представл.

собой физико-химич. процесс разделения

компонентов сырья (полезного сырья и

пустой породы), основанный на различной

смачиваемости водой или другими

растворителями. Смачиваемость

минералов характеризуется величиной

краевого угла смачиваемости (Ө), вдоль

границы раздела твердого

вещества-жидкость-воздух.

По

величине Ө минералы подразделяют:

несмачиваемые водой (гидрофобные) Ө>90о;

смачивающиеся водой (гидрофильные)

Ө<90о.Эффективность

флотации определяется рядом

факторов:1)Природа

и состав сырья, в том числе разница в

смачиваемости полезного компонента и

пустой породы; 2)

Дисперсность

сырья 3)Концентрация

пульпы, 4)

Состав

воды 5)

Ассортимент

флотоагентов-в-ва, которые увеличивают

эффективн. флотационного процесса.

Так

как минералы, входящие в состав сырья

обычно не значительно различаются по

смачиваемости, то для увеличения

гидрофобности полезного компонента в

пульпу вводят коллекторы

(собиратели):

ПАВ, адсорбирующиеся на поверхности

частиц и покрывающие ее иономолекулярной

гидрофобной пленкой. Для создания

устойчивой пены в пульпу добавляют

пенообразователи-это

ПАВ, которые образуют на пузырьках

воздуха пены адсорбирующую пленку,

которая препятствует их смачиванию

(терпеновые спирты, сосновая или еловая

живица, сосновое масло, каменноугольная

смола, алифатические спирты, кризолы

или алкиларилсульфанаты). При флотационном

обогащении полиметаллических руд в

пульпу вводят регуляторы.

Регуляторы увеличивают гидрофобное

действие собирателей. В этом случае их

называют активаторами;

Способствуя увеличению гидрофильности

и предотвращая адсорбцию собирателя

на поверхности минерала, они называются

подавителями.Сырьевая

база хим. пр-в.1.Атмосферный

азот и

в очень ограниченной степени натриевая

селитра, запасы которой (Чили, Южная

Африка) быстро истощаются; 2.Водород.

В промышленности производится:-конверсией

метана СН4+2Н2О(пар)→СО2+4Н2;-неполным

окислением метана, который является

комбинацией следующих реакций:

4СН4+2О2→4СО2+8 Н2, 2СН4+О2→2СО2+4Н2 с последующим

взаимодействием СО с водяным паром:

CO+H2O→CO2+H2;-конверсией

твёрдого углеродного топлива:3С+О2+4Н2О→

3СО2+4Н2;- электролиз воды или водных

растворов NaCl. 3.Кислород

или воздух.

Если необходимо иметь чистый кислород,

то его сжижают при высоких давлениях и

пониженной температуре, а затем подвергают

фракционной перегонке; 4.Источником

получения серной кислоты и других

продуктов на её основе является

элементарная

сера, пирит FeS2 и сульфиды цветных

металлов;

5.Источником

получения H3PO4

и фосфат-содержащих удобрений являются

фосфатные

руды: апатиты и фосфориты.

В этих рудах фосфор находится в

нерастворимой форме, главным образом

в виде фторапатита Ca5F(PO4)3 и трикальцийфосфата

Ca3(PO4)2; Фосфориты-породы

осадочного происхождения. Содержание

Р2О5 в фосфоритах колеблется от 20 до 30%.

6.

Первичным сырьём для производства

органических веществ являются природный

газ, нефть, каменный уголь, в меньшей

степени горючие сланцы и торф.

Традиционные способы их первичной

переработки – пиролиз (нагрев без

доступа воздуха). Синтез-газ

(СО

и 3Н2), получаемый из всех перечисленных

видов сырья путём парокислородной

конверсии. 7.

Источником получения металлов в

технически чистом виде являются природные

минералы, содержащие часть пустой

породы.

Минералы руд представляют оксиды и

сульфиды некоторых металлов (Fe3O4, Fe2O3,

Cu2S, CuS, FeCuS2, ZnS и др.), содержащие оксиды

соединений, составляющих пустую породу.

В чёрной металлургии к ним относятся

Al2O3, SiO2, CrO, MgO и т.п.Энергетическая

база хим. пр-в.

Хим. промышленность и смежные с ней

отрасли основанные на химических

превращениях явл. крупнейшими потребителями

энергии. Хим. промышленность и

нефтеперерабатывающие производства

потребляют около 20% от энергопотребления

всей промышленности. Хим.

процессы:

Эндотермические

(Проведение

эндотермических процессов требует

дополнительного подвода тепла из вне

и характеризуется гораздо большим

энергопотреблением); Экзотермические

(Тепло ре-ции может быть использовано

для поддержания необходимого температурного

режима). В химической технологии

используются почти все виды энергии:

электрическая, тепловая, ядерная, хим.,

световая и др. Наиболее широко исп.

тепловая и электрическая

энергия.

Технико-экономические

показатели хим.технолог.Реагент-это

полезный компонент сырья, который

благодаря химическому процессу

превращается в целевой продукт.

Технологический расчет сначала ведут

по реагенту, а затем вычисляют загрузку

сырья. Для

оценки качества ХТП используют

количественные технологические

показатели: Степень

превращения сырья, Селективность

образования и выход продукта,

Производительность реактора или

установки, Интенсивность работы реактора

или катализатора, Расходные коэф. по

реагентам, др ве-вам и энергии. Практическая

целесообразность и рентабельность

всякого процесса производства

характеризуется технико-экономическими

показателями:G =G1+G2+G3 ,G-сырье, G1-целевой

продукт, G2-побочные продукты, G3-отходы.

aA+bB=pP -основная реакция ХТП. Степень

превращения (степень конверсии) реагента

(Х)-это

отношение количества превращенного

реагента к введенному в реакционную

систему количеству этого реагента.

Количества реагента могут быть выражены

в единицах массы, молях, в мольных потоках

и, даже, в единицах объема, взятых при

одинаковых условиях.X(A0)=(G(A0)-G(A))/G(A0);

X(A0)=(N(A0)-N(A))/

N(A0),

G(A)

и G(A0)-массы

введенного и непрореагировавшего

реагента, N(A0)

и N(A)-те

же величины, выраженные в молях.

Расходные

коэф. по сырью.

К основным показателям ХТП относятся

расходные коэффициенты,

характеризующие затраты сырья, воды,

топлива, электроэнергии, пара на единицу

массы целевого продукта. Теоретический

расходный коэф.

стех.=GA0/Gpстех=(MA*a)/(Mp*p),

G(A0)

и G(р,стехиом.)-массы

реагента и продукта из уравнения реакции.

M(A) и M(P)-молекулярные массы реагента и

продукта, а и р-стехиометрические

коэффициенты. Теоретич. расходный

коэффициент характеризует минимальный

расход сырья на единицу массы продукта.

Практический

расходный коэф.

=GA0,

отражает

реальный расход поступившего в процесс

сырья на единицу массы продукта, т.е.

его рассчитывают как отношение массы

поступившего в процесс сырья G(A0)

к массе получившегося продукта G(Р).

Практический расходный коэффициент по

реагенту можно найти, зная теоретический

расходный коэффициент и выход целевого

продукта по этому реагенту:

стех.=GA0/Gpстех=(MA*a)/(Mp*p),

G(A0)

и G(р,стехиом.)-массы

реагента и продукта из уравнения реакции.

M(A) и M(P)-молекулярные массы реагента и

продукта, а и р-стехиометрические

коэффициенты. Теоретич. расходный

коэффициент характеризует минимальный

расход сырья на единицу массы продукта.

Практический

расходный коэф.

=GA0,

отражает

реальный расход поступившего в процесс

сырья на единицу массы продукта, т.е.

его рассчитывают как отношение массы

поступившего в процесс сырья G(A0)

к массе получившегося продукта G(Р).

Практический расходный коэффициент по

реагенту можно найти, зная теоретический

расходный коэффициент и выход целевого

продукта по этому реагенту: =

стех

рА/

=

стех

рА/ РА,

где

РА

-выход Р по реагенту А в долях единицы.Выход

продукта-отношение

количества практически получаемого

продукта к теоретически возможному

(выход по сырью): β=(G(пр))/(G(m))*100%,

Gт

– определяют из равновесного превращения

исходного вещества или по полному

превращению исходного в продукт

(исключается образование побочных

продуктов). Для

простых реакций выход по сырью

прямопропорционален общей концентрации.

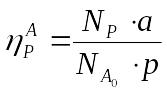

Для

основной реакции химико-технологического

процесса выходы продукта Р на реагенты

А и В выражаются формулами:

РА,

где

РА

-выход Р по реагенту А в долях единицы.Выход

продукта-отношение

количества практически получаемого

продукта к теоретически возможному

(выход по сырью): β=(G(пр))/(G(m))*100%,

Gт

– определяют из равновесного превращения

исходного вещества или по полному

превращению исходного в продукт

(исключается образование побочных

продуктов). Для

простых реакций выход по сырью

прямопропорционален общей концентрации.

Для

основной реакции химико-технологического

процесса выходы продукта Р на реагенты

А и В выражаются формулами:

где N(p),

N(A0), N(B0) количества

молей продукта Р, полученное в ре-ции,

и реагентов А и В, введенные в реакционную

систему, соответственно, а, b и

p-стехиометрические коэффициенты

ре-ции.

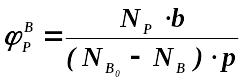

Селективность-это

отношение количества полученного

практически продукта, к количеству

этого продукта, которое должно было

быть получено из прореагировавшего

количества реагента в соответствии со

стехиометрией реакции, по которой

образуется этот продукт. Если продукт

образуется по нескольким реакциям, то

селективность, как правило, рассчитать

нельзя. Интегральная

селективность

где N(p),

N(A0), N(B0) количества

молей продукта Р, полученное в ре-ции,

и реагентов А и В, введенные в реакционную

систему, соответственно, а, b и

p-стехиометрические коэффициенты

ре-ции.

Селективность-это

отношение количества полученного

практически продукта, к количеству

этого продукта, которое должно было

быть получено из прореагировавшего

количества реагента в соответствии со

стехиометрией реакции, по которой

образуется этот продукт. Если продукт

образуется по нескольким реакциям, то

селективность, как правило, рассчитать

нельзя. Интегральная

селективность![]()

Дифференциальая

селективность-это

отношение скорости расходования реагента

А на образование продукта Р к суммарной

скорости превращения А.

Дифференциальая

селективность-это

отношение скорости расходования реагента

А на образование продукта Р к суммарной

скорости превращения А. ,

,![]() -

скорость расходования А на образование

Р. Количество

готовой продукции-должно

удовлетворять требованиям ГОСТ и

характеризуется содержанием основного

вещества и посторонних примесей и

зависит в первую очередь от характера

побочных реакций и степени очистки

исходных и конечных продуктов.

Производительность

аппарата П-количество

готового продукта, фактически

вырабатываемого данным аппаратом в

единицу времени при данном расчете

процесса производства: П=G/t,

G-масса

(или объем) продукта, полученная за время

t. Мощность-максимальная

производительность аппаратуры: W=Пmax.

Интенсивность

работы процесса или аппарата-производительность

отнесенная к единице полезного объема

или рабочей поверхности аппарата. Обычно

производительность относят к объему

аппарата V или к площади его сечения S:

I=П/V

(кг/м3*ч), I=П/S

(кг/м2*ч).

В каталитич. процессах рассчитывают

интенсивность работы катализатора, для

чего массу полученного за единицу

времени целевого продукта относят к

объему катализатора Vk:

I=П/Vk

(кг/м3к*ч).Производительность

труда-количество

вырабатываемой продукции в единицу

времени на одного рабочего. Себестоимость

продукции-это

сумма затрат в денежном выражении на

единицу продуктов в конкретном

производстве. (заготовка и хранение

сырья и топлива, оплата труда работников,

оплата энергии, амортизация оборудования

и помещений). Себестоимость тем ниже,

чем выше производительность.

Балансы

производства.

1.Материальный баланс. Материальный

баланс ХТП явл. следствием закона

сохранения массы вещества. Это означает,

что масса веществ, поступивших на

технологическую операцию - приход, равна

массе полученных веществ-расходу.

Материальный баланс должен соблюдаться

для ХТП всех типов, синтеза, разделения,

очистки целевых продуктов. Данные о

материальном балансе позволяют дать

оценку целесообразности осуществления

процесса в заданных условиях. По данным

материального баланса рассчитывают

технологические показатели процесса:

выход целевого продукта, степень

превращения сырья, селективность

процесса, расходные коэффициенты по

сырью и т.д. Материальный

баланс является необходимым элементом

при расчете энергетического и

эксергетического балансов.

три основные формы составления

материального баланса: Мистема уравнений,

Таблица, Поточная диаграмма. Уравнение

материального баланса в общем виде:

G(AO)+G(BO)+ ...=G(R)+...+G(D)+...+

G(A)

+G(B)+∆G;

G(AO),

G(BO)-массы

исходных реагентов (сырья). G(R)-масса

целевого продукта, G(D)-масса побочного

продукта, G(А), G(В)-массы не прореагировавших

веществ, ∆G-невязка баланса. Невязка

баланса является следствием потерь

сырья и продуктов при проведении

процесса, неточности эксперимента и

расчета, а также принятых допущений.

Поточная

диаграмма материального баланса.Поточная

диаграмма это блок-схема. Материальн.

потоки изображают в виде полос, ширина

которых пропорциональна массе в выбранном

масштабе. Основным преимуществом данного

способа изображения является его

наглядность. Поточная

диаграмма колонны синтеза NH3:31-свежий

газ; 2-циркулирующий газ; 3-жидкий NH3

и растворенные в нем газы; 4-отдувочные

газы.2.Энергетический

(тепловой баланс). Составляется

на основе закона сохранения энергии.

Наиболее распространенные статьи:

1.Тепловой эффект химической реакции:

экзотермических веществ-приход;

эндотермических веществ-расход; 2.

Физическое тепло (теплосодержание)

исходных веществ-приход или конечных-расход

продуктов: Q=

c*m*∆t,

с-теплоемкость вещества. 3.Теплота,

вносимая из вне если нагреваем-приход;

охлаждаем-расход;4.Потери в окружающую

среду: Qприхода=

Qрасхода.3.Экономический

баланс.

Выражен в денежном эквиваленте,cоставляется

на основе материального и энергетических

балансов; бух. Отчетах о стоимости сырья,

заработной платы. Рассчитывают

себестоимость и сравнивают рентабельность

производств. Технологические

параметры хим.технолог. процессов.1.

Время

пребывания исходных в-в в реакционной

зоне.

В аппаратах периодического

действия

время пребывания реагентов - это интервал

времени между загрузкой и выгрузкой

аппарата. В аппаратах непрерывного

действия время пребывания исходных

веществ в реакционной зоне определяют

следующим образом: выход целевого

продукта и интенсивность работы аппарата

влияют не только температура.

-

скорость расходования А на образование

Р. Количество

готовой продукции-должно

удовлетворять требованиям ГОСТ и

характеризуется содержанием основного

вещества и посторонних примесей и

зависит в первую очередь от характера

побочных реакций и степени очистки

исходных и конечных продуктов.

Производительность

аппарата П-количество

готового продукта, фактически

вырабатываемого данным аппаратом в

единицу времени при данном расчете

процесса производства: П=G/t,

G-масса

(или объем) продукта, полученная за время

t. Мощность-максимальная

производительность аппаратуры: W=Пmax.

Интенсивность

работы процесса или аппарата-производительность

отнесенная к единице полезного объема

или рабочей поверхности аппарата. Обычно

производительность относят к объему

аппарата V или к площади его сечения S:

I=П/V

(кг/м3*ч), I=П/S

(кг/м2*ч).

В каталитич. процессах рассчитывают

интенсивность работы катализатора, для

чего массу полученного за единицу

времени целевого продукта относят к

объему катализатора Vk:

I=П/Vk

(кг/м3к*ч).Производительность

труда-количество

вырабатываемой продукции в единицу

времени на одного рабочего. Себестоимость

продукции-это

сумма затрат в денежном выражении на

единицу продуктов в конкретном

производстве. (заготовка и хранение

сырья и топлива, оплата труда работников,

оплата энергии, амортизация оборудования

и помещений). Себестоимость тем ниже,

чем выше производительность.

Балансы

производства.

1.Материальный баланс. Материальный

баланс ХТП явл. следствием закона

сохранения массы вещества. Это означает,

что масса веществ, поступивших на

технологическую операцию - приход, равна

массе полученных веществ-расходу.

Материальный баланс должен соблюдаться

для ХТП всех типов, синтеза, разделения,

очистки целевых продуктов. Данные о

материальном балансе позволяют дать

оценку целесообразности осуществления

процесса в заданных условиях. По данным

материального баланса рассчитывают

технологические показатели процесса:

выход целевого продукта, степень

превращения сырья, селективность

процесса, расходные коэффициенты по

сырью и т.д. Материальный

баланс является необходимым элементом

при расчете энергетического и

эксергетического балансов.

три основные формы составления

материального баланса: Мистема уравнений,

Таблица, Поточная диаграмма. Уравнение

материального баланса в общем виде:

G(AO)+G(BO)+ ...=G(R)+...+G(D)+...+

G(A)

+G(B)+∆G;

G(AO),

G(BO)-массы

исходных реагентов (сырья). G(R)-масса

целевого продукта, G(D)-масса побочного

продукта, G(А), G(В)-массы не прореагировавших

веществ, ∆G-невязка баланса. Невязка

баланса является следствием потерь

сырья и продуктов при проведении

процесса, неточности эксперимента и

расчета, а также принятых допущений.

Поточная

диаграмма материального баланса.Поточная

диаграмма это блок-схема. Материальн.

потоки изображают в виде полос, ширина

которых пропорциональна массе в выбранном

масштабе. Основным преимуществом данного

способа изображения является его

наглядность. Поточная

диаграмма колонны синтеза NH3:31-свежий

газ; 2-циркулирующий газ; 3-жидкий NH3

и растворенные в нем газы; 4-отдувочные

газы.2.Энергетический

(тепловой баланс). Составляется

на основе закона сохранения энергии.

Наиболее распространенные статьи:

1.Тепловой эффект химической реакции:

экзотермических веществ-приход;

эндотермических веществ-расход; 2.

Физическое тепло (теплосодержание)

исходных веществ-приход или конечных-расход

продуктов: Q=

c*m*∆t,

с-теплоемкость вещества. 3.Теплота,

вносимая из вне если нагреваем-приход;

охлаждаем-расход;4.Потери в окружающую

среду: Qприхода=

Qрасхода.3.Экономический

баланс.

Выражен в денежном эквиваленте,cоставляется

на основе материального и энергетических

балансов; бух. Отчетах о стоимости сырья,

заработной платы. Рассчитывают

себестоимость и сравнивают рентабельность

производств. Технологические

параметры хим.технолог. процессов.1.

Время

пребывания исходных в-в в реакционной

зоне.

В аппаратах периодического

действия

время пребывания реагентов - это интервал

времени между загрузкой и выгрузкой

аппарата. В аппаратах непрерывного

действия время пребывания исходных

веществ в реакционной зоне определяют

следующим образом: выход целевого

продукта и интенсивность работы аппарата

влияют не только температура.

=V/Vt,p,

V-реакционный

объем, м3; V(t,p)-расход

исходных в-в, поступающих в реакционный

аппарат при температуре и давлении в

аппарате, м3/с. Для каталитических

процессов

рассчитывают время соприкосновения

исходных веществ с катализатором. Его

называют временем контактирования.

Время контактирования находят из

отношения свободного объема катализатора

V(св) к расходу исходных веществ V(t,p),

проходящих через катализатор при

условиях процесса:

=Vсв/Vt,p,

Свободный

объем катализатора

- это объем пустот между зернами и в

сетках катализатора. Свободный объем

V(св) рассчитывают как произведение

объема катализатора V(k) на долю свободного

объема ℰ:

V(св)=V(k)ℰ.

Если катализатор выполняется в виде

сетки, его свободный объем рассчитывают

по формуле: Vсв=3

=V/Vt,p,

V-реакционный

объем, м3; V(t,p)-расход

исходных в-в, поступающих в реакционный

аппарат при температуре и давлении в

аппарате, м3/с. Для каталитических

процессов

рассчитывают время соприкосновения

исходных веществ с катализатором. Его

называют временем контактирования.

Время контактирования находят из

отношения свободного объема катализатора

V(св) к расходу исходных веществ V(t,p),

проходящих через катализатор при

условиях процесса:

=Vсв/Vt,p,

Свободный

объем катализатора

- это объем пустот между зернами и в

сетках катализатора. Свободный объем

V(св) рассчитывают как произведение

объема катализатора V(k) на долю свободного

объема ℰ:

V(св)=V(k)ℰ.

Если катализатор выполняется в виде

сетки, его свободный объем рассчитывают

по формуле: Vсв=3 mSd,

ℰ-доля

свободного объема катализатора, m - число

сеток, S - рабочая площадь сетки, м2,

d-диаметр нити сетки, м, 3 - числовой

коэффициент, учитывающий увеличение

толщины сетки при переплетении нитей:

ℰ=1-1,57*d*

mSd,

ℰ-доля

свободного объема катализатора, m - число

сеток, S - рабочая площадь сетки, м2,

d-диаметр нити сетки, м, 3 - числовой

коэффициент, учитывающий увеличение

толщины сетки при переплетении нитей:

ℰ=1-1,57*d* ,

d-диаметр нити сетки, см; n-число плетений

сетки на 1 см2. Долю свободного объема

катализатора называют также порозностью.

При расчете времени контактирования

во взвешенном слое катализатора свободный

объем находят как разность между объемом,

занимаемым катализатором во взвешенном

состоянии, V(взв), и объемом тв частиц

катализатора Vk(1-ε):Vсв-Vвзв-Vk(1-ε).

2.

Объемная скорость

W-это

объем исходных веществ, поступающих в

реакционный аппарат в единицу времени

в фазовом состоянии, соответствующем

условиям проведения процесса (для

газофазных процессов – в газообразном

состоянии), отнесенный к единице

реакционного объема. Wt,p=Vt,p/V

(м3/м3∙ч=ч(-1)) или Wну=Vну/V,

V-объем

реактора. Объемная скорость и время

пребывания исходных веществ в реакционной

зоне связаны соотношением: Wt,p=1/

Аналогично рассчитывают условную

объемную скорость:Wну=Vну/Vk.

В каталитических процессах вместо

реакционного объема в расчете объемной

скорости используют объем катализатора

Vk: Vt,p=Vt,p/Vk

или с учетом Wt,p=(Vt,p*ε)/

(

*Vt,p)=ε/

,

ℰ-доля

свободного объема катализатора;

-время

контактирования.

Химические

реакторы-основные элементы ХТС.Признаки

классификации химических реакторов и

режимов их работы:

Режим

движения реакционной среды; Условия

теплообмена в реакторе; Фазовый состав

реакционной смеси; Способ организации

процесса; Характер изменения параметров

процесса во времени; Конструктивные

характеристики.1.Классификация

химических реакторов по гидродинамической

обстановке.Реакторы

смешения-это

емкостные аппараты с перемешиванием

механической мешалкой или циркуляционным

насосом.

Реакторы вытеснения-трубчатые

аппараты, достаточно большой длины по

сравнению с диаметром. В таких аппаратах

течение реакционного потока имеет

поршнеобразный характер. В теории

реакторов обычно рассматривают идеальные

варианты этих аппаратов – реактор

идеального или полного смешения и

реактор идеального или полного вытеснения.

По длине реактора в соответствии с

закономерностями протекания реакции

устанавливается определённое распределение

концентраций участников реакции, t и

других параметров.2.

Классификация химических реакторов по

условиям теплообмена.Адиабатические

реакторы-при

отсутствии теплообмена между реактором

и окружающей средой химический реактор

является адиабатическим. Вся теплота,

выделяющаяся или поглощающаяся в

результате химических реакций, расходуется

на внутренний теплообмен, т.е. на нагрев

или охлаждение реакционной

смеси.Изотермические

реакторы-если

теплообмен с окружающей средой протекает

гораздо быстрее, чем тепловыделение

или теплопоглощение, то во всех точках

реакционной зоны обеспечивается

постоянство температуры и такой реактор

называется изотермическим.Политермические

реакторы-реакторы,

в которых скорости тепловыделения или

теплопоглощения соизмеримы со скоростями

теплообмена с окружающей средой,

температурный режим представляет собой

результат баланса между этими процессами

и в общем случае это обусловливает

неравномерность распределения температуры

в реакционной зоне. Автотермические

реакторы-в

них поддержание необходимой температуры

процесса осуществляется исключительно

за счёт теплоты химического процесса

без использования внешних источников

энергии. В практике химической технологии

стремятся к тому, чтобы химические

реакторы, особенно в крупнотоннажных

производствах, были автотермическими.3.

Классификация

химических реакторов по фазовому составу

реакционной массы.а)Реакторы

для проведения гомогенных процессов

подразделяют на аппараты для газофазных

и жидкофазных реакций.б) Аппараты для

проведения реакций с двухфазными

системами подразделяют на газо-жидкостные,

реакции для систем газ – твёрдое тело,

жидкость твёрдое тело.в) Особо выделяют

реакторы для гетерогенно-каталитических

процессов.4.

Классификация

химических реакторов по способу

организации процесса.

Периодические-В

реакторе периодического действия все

реагенты вводят в реактор до начала

реакции, смесь выдерживают в реакторе

необходимое время, после чего производится

выгрузка продуктов. Продолжительность

операции от момента загрузки до момента

выгрузки соответствует времени реакции.

Недостатки периодических реакторов-цикличность

работы, низкая производительность,

большие затраты ручного труда. Такие

реакторы выгодны при организации

малотоннажных производств.

Непрерывныe-в

нем производится непрерывная подача

реагентов в реакционную зону и непрерывный

отвод продуктов. Эти реакторы обеспечивают

высокую производительность и их

применение особенно выгодно при

организации крупнотоннажных производств.

Полунепрерывные-характеризуется

тем, что один из реагентов поступает в

него непрерывно, а другой – периодически.

Возможны варианты, когда реагенты

поступают в реактор периодически, а

продукты реакции выводятся непрерывно,

или наоборот.5.Классификация

хим. реакторов по характеру изменения

параметров процесса во времени. Реакторы,

работающие в стационарном режиме. Режим

работы реактора называют стационарным,

если протекание химической реакции в

произвольно выбранной точке реактора

характеризуется постоянством концентраций

реагентов и продуктов, скорости и других

показателей во времени. В стационарном

режиме показатели потока на выходе из

реактора не зависят от времени. Это

постоянство показателей определяется

двумя факторами: стационарностью режима

и постоянством состава параметров

потока на входе в реактор.

Стационарный

режим обычно выдерживается в непрерывно

действующих проточных реакторах.

Стационарные процессы легче

автоматизировать. Реакторы,

работающие в нестационарном режиме.

Если

в произвольно выбранной точке происходит

изменение параметров химического

процесса во времени, режим работы

реактора называется нестационарным.

Нестационарными являются все периодические

процессы. 6.

Классификация химических реакторов по

конструктивным характеристикам.Реакторы

для гомогенных процессов, гетерогенных,

гетерофазных.

Промышленные химические реакторы.

Реакторы для гомогенных процессов.Емкостные

реакторы.4Емкостные

аппараты-периодические и проточные-снабжены

мешалками, конструкции которых

разнообразны(а,б,в). Особый тип мешалок-для

вязких жидкостей (г,д.). Реакторы а,б,г)

используются в периодических процессах,

реакторы в),д)-в непрерывных. В то же

время реактор а) может быть приспособлен

для непрерывного режима, однако в этом

случае необходимо изменить порядок

подачи реагентов и отвода продуктов

реакции: снизу-реагенты, сверху-продукты.

В последнем случае необходимо организовать

отвод через боковой штуцер.Трубчатые

реакторы.5Типичным

примером трубчатого реактора является

реактор типа “труба в трубе” (з.). В

таком реакторе теплоноситель циркулирует

через рубашку реактора. В случае

необходимости подвода или отвода тепла

предусматриваются теплообменные

устройства в реакторах. В качестве

таковых используются рубашки или

теплообменники внутри реактора в виде

змеевиков или секций трубок.В

высокотемпературных процессах (например)

в термическом крекинге УВ проще помещать

секцию трубок в камеру сгорания, в

которой аккумулируется тепло, необходимое

для обеспечения необходимой температуры

(и,к). Такие реакторы называются трубчатыми

печами.Реакторы

для гетерогенных процессов с твердой

фазой.

6Простейшим

вариант-цилиндрический реактор,

заполненный твердой фазой, через которую

циркулирует газообразный реагент (а).

В таком реакторе проводят процессы

адсорбционной очистки газов и жидкостей,

Недостаток-цикличность. Для организации

непрерывного процесса обновления

твердой фазы предлагается процесс,

осуществляемый в многоколоночном

реакторе, снабженном скребком на каждой

полке (б).Так устроен реактор обжига

серного колчедана.

Удобен и распространен

процесс непрерывного движения твердого

материала на вращающейся наклонной

трубе (в). Такого же типа реактор аммиачный

нейтрализатор в

производстве двойного суперфосфата.

7Химич.

процессы "газ-твердое тело" протекают

значительно интенсивнее при ↑ степени

дробления твердого реагента. В реакторах

с неподвижным слоем твердого реагента

это сделать практически невозможно, тк

с увеличением степени дисперсности

резко возрастает гидравлическое

сопротивление слоя, возрастает вероятность

слипания и комкования мелких частиц-в

псевдоожиженном (г) или фонтанирующем

(д) слоях, с распылительным инжектированием

твердого материала через специальную

форсунку (е) и в режиме пневмотранспорта

(ж).Недостатки этих способов-эрозия

стенок аппарата, дробление частиц, унос

пыли и загрязнение его газового

потока.Если используются системы

ж-твердое тело, то организовать процесс

суспензирования гораздо легче из-за

близости плотностей компонентов.Реакторы

для гетерогенно-каталитических процессов.

8Наиболее

распространенными явл. реакторы с

неподвижным слоем kat.

Для адиабатического режима kat в виде

частиц различной формы засыпают в

аппарат (а). Слой располагается на жесткой

опорной решетке, выдерживающей массу

kat и перепад давления в слое. Чтобы мелкие

зерна kat не проваливались, на нее обычно

насыпают тонкий слой крупнокускового

материала, а сверху-kat.

Kat

насыпают "в навал", после чего

требуется выравнивание слоя для

обеспечения равномерного прохождения

через него реакционной смеси.Использование

варианта адиабатического реактора

приводит к большим перепадам t

по высоте каталитического слоя и

отклонения средней t от оптим. значения.

Для того, чтобы приблизить t режим к

оптимальному-многотоннажные реакторы,

в которых выравнивание температурн.

режима осуществляют съемом или подводом

тепла с помощью теплообменных устройств

между секциями или путем подачи между

секциями захоложенного или перегретого

реагента (компонента) (б,в).

9Часто

необходим отвод тепла непосредственно

из реакционной зоны. С этой целью

используют реакторы типа кожухотрубных

теплообменников-универсальный

тип каталитич. реактора (г). Обычно

в трубки загружают kat, а в межтрубное

пространство поступает теплоноситель.

Если необходимо снимать тепло, то в

межтрубное пространство снизу поступает

конденсат, а сверху отводится водяной

пар. В другом варианте в межтрубном

пространстве циркулирует

смесь-NaNO3-NaNO2-KNO3. Аккумулированное им

тепло далее используется для генерирования

водяного пара. Для обеспечения теплотой

эндотермических процессов используют

горячие дымовые газы. В последнем случае

реактор представляет собой трубчатую

печь (д). Отводить тепло реакции можно

не только теплоносителем, но и свежей

реакционной смесью.

Другая

группа реакторов-со взвешенным (кипящим)

или восходящим слоем катализатора.10

При подаче реакционной смеси снизу слоя

с достаточной скоростью твердые частицы

будут витать в воздухе, не уносясь с ним

(е); в этом случае применяют частицы не

крупнее 1 мм. Это обеспечивает полное

использование их внутренней поверхности.

Циркулирующие частицы выравнивают t в

слое -процесс в нем протекает практически

изотермически. Система "реактор-регенератор"

обеспечивает непрерывность процесса

в целом. Такой тип реакционного узла

можно организовать в процессе

каталитического крекинга НП, в котором

kat

быстро закоксовывается, теряя свою

активность. При организации псевдоожиженного

слоя часть газа проходит слой в виде

пузырей. Коэффициент массопередачи

между пузырями и остальной частью слоя

невысокий-фактически образование

пузырей газа-это образование байпасных

потоков.

Для очистки газа от пыли после реактора

устанавливают циклоны.

Если

скорость газового потока будет такой,

что твердые частицы будут увлекаться

им, то реализуется режим пневмотранспорта

(з) и реакция в восходящем потоке kat.

Такая организация процесса эффективна

для быстрых реакций-т.к. время прохождения

реакционной смеси в длинном узком

реакторе небольшое. Реакторы

для геторофазных процессов.11В

трубчатом реакторе (а) жидкость стекает

по стенкам трубок и контактирует со

встречным потоком или попутным потоком

газа. Это наиболее организованный

процесс, т.к. здесь строго поддерживается

поверхность контакта фаз, равная

поверхности трубок. Тепловой режим

поддерживается регулированием t трубок.

Такие реакторы используют в малотоннажных

производствах тонкого органич. и

неорганич. синтеза. Эти

реакторы характеризуются устойчивостью

гидродинамического и температурного

режимов, однако у них низкая

производительность из-за низкой

поверхности контакта фаз.В

зависимости от скорости потоков возможны

различные режимы течения: полное

расслоение фаз, раздельное течение с

сильно возмущенной развитой поверхностью

контакта фаз, хорошо перемешанный

газожидкостной поток.

Указанные режимы наблюдаются

последовательно с возрастанием скорости

потоков, особенно газового. Такие

реакторы компактны даже при необходимости

большого времени контакта-их делают в

виде змеевика. У них высокий коэффициент

массопередачи. Такого типа реактор

используется в производстве полиэтилена

и окислении этилена в ацетальдегид.

Более

распространены насадочные реакторы

(в).

12В

такой аппарат засыпается инертная

насадка-сравнительно небольшие элементы,

по поверхности которых стекает жидкость,

а в пространстве между ними, противотоком

движется газ. Взаимодействие фаз

происходит интенсивно. Производительность

таких реакторов ограничивается

недостаточно интенсивным режимом

движения, т.к. жидкость движется не

принудительно, а за счет силы тяжести.

Простейшее взаимодействие жидкости и

газа-барботаж последнего через жидкость

(г, д).(г) для периодического процесса,

(д)-для непрерывного.Многосекционные

реакторы:13Это

могут быть колонны с колпачковыми

тарелками, снабженными переливными

устройствами (е) или ситчатыми провальными

тарелками (ж). В реакторе (з) жидкая фаза

диспергируется в потоке газа. Для

диспергирования жидкости используются

специальные разбрызгиватели (форсунки).

Мелкие капли более устойчивы в размерах,

но скорость их падения определяется

силами гравитации и скоростью встречного

газа. Поэтому степень диспергирования

должна быть оптимальной.Энергия

в химическом производстве. Тепловой

эффект реакции в технологических

расчетах. Направленность реакции в

технологических расчетах.

Изменение

хим. состава реагирующей смеси приводит

к изменению ее теплосодержания ∆

НТ которое

можно рассчитать через энтальпии

образования компонентов (∆

НТ )обр:∆

Н(Т)

=

Σv(i)(∆

Н(T))обр.i

Если энтальпия образования продуктов

меньше, чем энтальпия образования

исходных веществ, (∆

Н(Т)

< 0),

то

выделяется теплота Q(p)=-∆Н(T),

называемая теплотой реакции. Если при

химическом превращении теплосодержание

смеси увеличивается (∆Н(T)

> 0),

то

происходит поглощение теплоты.В

зависимости от знака ∆Н

(или

Q(p))

реакции

бывают экзотермические (∆Н<0,Q(p)>0)

и

эндотермические (∆Н>0,

Qр<0).

Тепловой

эффект реакции входит в запись

термохимического уравнения,

представляющего собой стехиометрическое

уравнение с указанием его теплового

результата: V(A)А

+v(B)В+…=

v(R)R+v(S)S+…+Q(p).

Значение

Q(p)

в уравнении зависит от записи химического

уравнения. Например,

тепловой эффект реакции, записанной

следующим образом: N2+3Н2=2NН3

в два раза больше, нежели для той же

реакции, записанной по-другому:

0,5N2+1,5Н2=NН3,

поэтому в справочной литературе Q(p)

приводят прямо в уравнениях, как это

сделано в, или указывают изменение

энтальпии, соответствующее превращению

1

моля вещества.Тепловой

эффект реакции в технологических

расчетах.

Знание

теплового эффекта реакции необходимо

для определения тепловых явлений в

технологических процессах. Количество

выделившейся (или поглощенной) теплоты

qр

зависит от количества превращенного

вещества

∆N:

q(p)

=Q(p)

∆N(A)/v(a).

В

зависимости от знака Q(p)

(экзо-

или эндотермическая реакция),

теплота в ходе протекания процесса

будет выделяться или поглощаться.Возможность

химического превращения.

Химический

процесс принципиально осуществим, если

реакция протекает с уменьшением

химического потенциала, называемого

также изобарным потенциалом, или энергией

Гиббса, т.е. возможность протекания

реакции определяется из след. условий:1.при

∆G(T,P)>0

протекание

реакции не возможно; 2.при

∆G(T,P)<0

протекание

реакции возможно; 3.

при

∆G(Т,Р)=0

реакционная

система находится в термодинамическом

равновесии, где ∆G(Т,Р)

-

изменение энергии Гиббса при превращении

исходных веществ в продукты при

температуре

Т

и давлении Р.

Изменение энергии Гиббса реакции можно

рассчитать по уравнению:

,

d-диаметр нити сетки, см; n-число плетений

сетки на 1 см2. Долю свободного объема

катализатора называют также порозностью.

При расчете времени контактирования

во взвешенном слое катализатора свободный

объем находят как разность между объемом,

занимаемым катализатором во взвешенном

состоянии, V(взв), и объемом тв частиц

катализатора Vk(1-ε):Vсв-Vвзв-Vk(1-ε).

2.

Объемная скорость

W-это

объем исходных веществ, поступающих в

реакционный аппарат в единицу времени

в фазовом состоянии, соответствующем

условиям проведения процесса (для

газофазных процессов – в газообразном

состоянии), отнесенный к единице

реакционного объема. Wt,p=Vt,p/V

(м3/м3∙ч=ч(-1)) или Wну=Vну/V,

V-объем

реактора. Объемная скорость и время

пребывания исходных веществ в реакционной

зоне связаны соотношением: Wt,p=1/

Аналогично рассчитывают условную

объемную скорость:Wну=Vну/Vk.

В каталитических процессах вместо

реакционного объема в расчете объемной

скорости используют объем катализатора

Vk: Vt,p=Vt,p/Vk

или с учетом Wt,p=(Vt,p*ε)/

(

*Vt,p)=ε/

,

ℰ-доля

свободного объема катализатора;

-время

контактирования.

Химические

реакторы-основные элементы ХТС.Признаки

классификации химических реакторов и

режимов их работы:

Режим

движения реакционной среды; Условия

теплообмена в реакторе; Фазовый состав

реакционной смеси; Способ организации

процесса; Характер изменения параметров

процесса во времени; Конструктивные

характеристики.1.Классификация

химических реакторов по гидродинамической

обстановке.Реакторы

смешения-это

емкостные аппараты с перемешиванием

механической мешалкой или циркуляционным

насосом.

Реакторы вытеснения-трубчатые

аппараты, достаточно большой длины по

сравнению с диаметром. В таких аппаратах

течение реакционного потока имеет

поршнеобразный характер. В теории

реакторов обычно рассматривают идеальные

варианты этих аппаратов – реактор

идеального или полного смешения и

реактор идеального или полного вытеснения.

По длине реактора в соответствии с

закономерностями протекания реакции

устанавливается определённое распределение

концентраций участников реакции, t и

других параметров.2.

Классификация химических реакторов по

условиям теплообмена.Адиабатические

реакторы-при

отсутствии теплообмена между реактором

и окружающей средой химический реактор

является адиабатическим. Вся теплота,

выделяющаяся или поглощающаяся в

результате химических реакций, расходуется

на внутренний теплообмен, т.е. на нагрев

или охлаждение реакционной

смеси.Изотермические

реакторы-если

теплообмен с окружающей средой протекает

гораздо быстрее, чем тепловыделение

или теплопоглощение, то во всех точках

реакционной зоны обеспечивается

постоянство температуры и такой реактор

называется изотермическим.Политермические

реакторы-реакторы,

в которых скорости тепловыделения или

теплопоглощения соизмеримы со скоростями

теплообмена с окружающей средой,

температурный режим представляет собой

результат баланса между этими процессами

и в общем случае это обусловливает

неравномерность распределения температуры

в реакционной зоне. Автотермические

реакторы-в

них поддержание необходимой температуры

процесса осуществляется исключительно

за счёт теплоты химического процесса

без использования внешних источников

энергии. В практике химической технологии

стремятся к тому, чтобы химические

реакторы, особенно в крупнотоннажных

производствах, были автотермическими.3.

Классификация

химических реакторов по фазовому составу

реакционной массы.а)Реакторы

для проведения гомогенных процессов

подразделяют на аппараты для газофазных

и жидкофазных реакций.б) Аппараты для

проведения реакций с двухфазными

системами подразделяют на газо-жидкостные,

реакции для систем газ – твёрдое тело,

жидкость твёрдое тело.в) Особо выделяют

реакторы для гетерогенно-каталитических

процессов.4.

Классификация

химических реакторов по способу

организации процесса.

Периодические-В

реакторе периодического действия все

реагенты вводят в реактор до начала

реакции, смесь выдерживают в реакторе

необходимое время, после чего производится

выгрузка продуктов. Продолжительность

операции от момента загрузки до момента

выгрузки соответствует времени реакции.

Недостатки периодических реакторов-цикличность

работы, низкая производительность,

большие затраты ручного труда. Такие

реакторы выгодны при организации

малотоннажных производств.

Непрерывныe-в

нем производится непрерывная подача

реагентов в реакционную зону и непрерывный

отвод продуктов. Эти реакторы обеспечивают

высокую производительность и их

применение особенно выгодно при

организации крупнотоннажных производств.

Полунепрерывные-характеризуется

тем, что один из реагентов поступает в

него непрерывно, а другой – периодически.

Возможны варианты, когда реагенты

поступают в реактор периодически, а

продукты реакции выводятся непрерывно,

или наоборот.5.Классификация

хим. реакторов по характеру изменения

параметров процесса во времени. Реакторы,

работающие в стационарном режиме. Режим

работы реактора называют стационарным,

если протекание химической реакции в

произвольно выбранной точке реактора

характеризуется постоянством концентраций

реагентов и продуктов, скорости и других

показателей во времени. В стационарном

режиме показатели потока на выходе из

реактора не зависят от времени. Это

постоянство показателей определяется

двумя факторами: стационарностью режима

и постоянством состава параметров

потока на входе в реактор.

Стационарный

режим обычно выдерживается в непрерывно

действующих проточных реакторах.

Стационарные процессы легче

автоматизировать. Реакторы,

работающие в нестационарном режиме.

Если

в произвольно выбранной точке происходит

изменение параметров химического

процесса во времени, режим работы

реактора называется нестационарным.

Нестационарными являются все периодические

процессы. 6.

Классификация химических реакторов по

конструктивным характеристикам.Реакторы

для гомогенных процессов, гетерогенных,

гетерофазных.

Промышленные химические реакторы.

Реакторы для гомогенных процессов.Емкостные

реакторы.4Емкостные

аппараты-периодические и проточные-снабжены

мешалками, конструкции которых

разнообразны(а,б,в). Особый тип мешалок-для

вязких жидкостей (г,д.). Реакторы а,б,г)

используются в периодических процессах,

реакторы в),д)-в непрерывных. В то же

время реактор а) может быть приспособлен

для непрерывного режима, однако в этом

случае необходимо изменить порядок

подачи реагентов и отвода продуктов

реакции: снизу-реагенты, сверху-продукты.

В последнем случае необходимо организовать

отвод через боковой штуцер.Трубчатые

реакторы.5Типичным

примером трубчатого реактора является

реактор типа “труба в трубе” (з.). В

таком реакторе теплоноситель циркулирует

через рубашку реактора. В случае

необходимости подвода или отвода тепла

предусматриваются теплообменные

устройства в реакторах. В качестве

таковых используются рубашки или

теплообменники внутри реактора в виде

змеевиков или секций трубок.В

высокотемпературных процессах (например)

в термическом крекинге УВ проще помещать

секцию трубок в камеру сгорания, в

которой аккумулируется тепло, необходимое

для обеспечения необходимой температуры

(и,к). Такие реакторы называются трубчатыми

печами.Реакторы

для гетерогенных процессов с твердой

фазой.

6Простейшим

вариант-цилиндрический реактор,

заполненный твердой фазой, через которую

циркулирует газообразный реагент (а).

В таком реакторе проводят процессы

адсорбционной очистки газов и жидкостей,

Недостаток-цикличность. Для организации

непрерывного процесса обновления

твердой фазы предлагается процесс,

осуществляемый в многоколоночном

реакторе, снабженном скребком на каждой

полке (б).Так устроен реактор обжига

серного колчедана.

Удобен и распространен

процесс непрерывного движения твердого

материала на вращающейся наклонной

трубе (в). Такого же типа реактор аммиачный

нейтрализатор в

производстве двойного суперфосфата.

7Химич.

процессы "газ-твердое тело" протекают

значительно интенсивнее при ↑ степени

дробления твердого реагента. В реакторах

с неподвижным слоем твердого реагента

это сделать практически невозможно, тк

с увеличением степени дисперсности

резко возрастает гидравлическое

сопротивление слоя, возрастает вероятность

слипания и комкования мелких частиц-в

псевдоожиженном (г) или фонтанирующем

(д) слоях, с распылительным инжектированием

твердого материала через специальную

форсунку (е) и в режиме пневмотранспорта

(ж).Недостатки этих способов-эрозия

стенок аппарата, дробление частиц, унос

пыли и загрязнение его газового

потока.Если используются системы

ж-твердое тело, то организовать процесс

суспензирования гораздо легче из-за

близости плотностей компонентов.Реакторы

для гетерогенно-каталитических процессов.

8Наиболее

распространенными явл. реакторы с

неподвижным слоем kat.

Для адиабатического режима kat в виде

частиц различной формы засыпают в

аппарат (а). Слой располагается на жесткой

опорной решетке, выдерживающей массу

kat и перепад давления в слое. Чтобы мелкие

зерна kat не проваливались, на нее обычно

насыпают тонкий слой крупнокускового

материала, а сверху-kat.

Kat

насыпают "в навал", после чего

требуется выравнивание слоя для

обеспечения равномерного прохождения

через него реакционной смеси.Использование

варианта адиабатического реактора

приводит к большим перепадам t

по высоте каталитического слоя и

отклонения средней t от оптим. значения.

Для того, чтобы приблизить t режим к

оптимальному-многотоннажные реакторы,

в которых выравнивание температурн.

режима осуществляют съемом или подводом

тепла с помощью теплообменных устройств

между секциями или путем подачи между

секциями захоложенного или перегретого

реагента (компонента) (б,в).

9Часто

необходим отвод тепла непосредственно

из реакционной зоны. С этой целью

используют реакторы типа кожухотрубных

теплообменников-универсальный

тип каталитич. реактора (г). Обычно

в трубки загружают kat, а в межтрубное

пространство поступает теплоноситель.

Если необходимо снимать тепло, то в

межтрубное пространство снизу поступает

конденсат, а сверху отводится водяной

пар. В другом варианте в межтрубном

пространстве циркулирует

смесь-NaNO3-NaNO2-KNO3. Аккумулированное им

тепло далее используется для генерирования

водяного пара. Для обеспечения теплотой

эндотермических процессов используют

горячие дымовые газы. В последнем случае

реактор представляет собой трубчатую

печь (д). Отводить тепло реакции можно

не только теплоносителем, но и свежей

реакционной смесью.

Другая

группа реакторов-со взвешенным (кипящим)

или восходящим слоем катализатора.10

При подаче реакционной смеси снизу слоя

с достаточной скоростью твердые частицы

будут витать в воздухе, не уносясь с ним

(е); в этом случае применяют частицы не

крупнее 1 мм. Это обеспечивает полное

использование их внутренней поверхности.

Циркулирующие частицы выравнивают t в

слое -процесс в нем протекает практически

изотермически. Система "реактор-регенератор"

обеспечивает непрерывность процесса

в целом. Такой тип реакционного узла

можно организовать в процессе

каталитического крекинга НП, в котором

kat

быстро закоксовывается, теряя свою

активность. При организации псевдоожиженного

слоя часть газа проходит слой в виде

пузырей. Коэффициент массопередачи

между пузырями и остальной частью слоя

невысокий-фактически образование

пузырей газа-это образование байпасных

потоков.

Для очистки газа от пыли после реактора

устанавливают циклоны.

Если

скорость газового потока будет такой,

что твердые частицы будут увлекаться

им, то реализуется режим пневмотранспорта

(з) и реакция в восходящем потоке kat.

Такая организация процесса эффективна

для быстрых реакций-т.к. время прохождения

реакционной смеси в длинном узком

реакторе небольшое. Реакторы

для геторофазных процессов.11В

трубчатом реакторе (а) жидкость стекает

по стенкам трубок и контактирует со

встречным потоком или попутным потоком

газа. Это наиболее организованный

процесс, т.к. здесь строго поддерживается

поверхность контакта фаз, равная

поверхности трубок. Тепловой режим

поддерживается регулированием t трубок.

Такие реакторы используют в малотоннажных

производствах тонкого органич. и

неорганич. синтеза. Эти

реакторы характеризуются устойчивостью

гидродинамического и температурного

режимов, однако у них низкая

производительность из-за низкой

поверхности контакта фаз.В

зависимости от скорости потоков возможны

различные режимы течения: полное

расслоение фаз, раздельное течение с

сильно возмущенной развитой поверхностью

контакта фаз, хорошо перемешанный

газожидкостной поток.

Указанные режимы наблюдаются

последовательно с возрастанием скорости

потоков, особенно газового. Такие

реакторы компактны даже при необходимости

большого времени контакта-их делают в

виде змеевика. У них высокий коэффициент

массопередачи. Такого типа реактор

используется в производстве полиэтилена

и окислении этилена в ацетальдегид.

Более

распространены насадочные реакторы

(в).

12В

такой аппарат засыпается инертная

насадка-сравнительно небольшие элементы,

по поверхности которых стекает жидкость,

а в пространстве между ними, противотоком

движется газ. Взаимодействие фаз

происходит интенсивно. Производительность

таких реакторов ограничивается

недостаточно интенсивным режимом

движения, т.к. жидкость движется не

принудительно, а за счет силы тяжести.

Простейшее взаимодействие жидкости и

газа-барботаж последнего через жидкость

(г, д).(г) для периодического процесса,

(д)-для непрерывного.Многосекционные

реакторы:13Это

могут быть колонны с колпачковыми

тарелками, снабженными переливными

устройствами (е) или ситчатыми провальными

тарелками (ж). В реакторе (з) жидкая фаза

диспергируется в потоке газа. Для

диспергирования жидкости используются

специальные разбрызгиватели (форсунки).

Мелкие капли более устойчивы в размерах,

но скорость их падения определяется

силами гравитации и скоростью встречного

газа. Поэтому степень диспергирования

должна быть оптимальной.Энергия

в химическом производстве. Тепловой

эффект реакции в технологических

расчетах. Направленность реакции в

технологических расчетах.

Изменение

хим. состава реагирующей смеси приводит

к изменению ее теплосодержания ∆

НТ которое

можно рассчитать через энтальпии

образования компонентов (∆

НТ )обр:∆

Н(Т)

=

Σv(i)(∆

Н(T))обр.i

Если энтальпия образования продуктов

меньше, чем энтальпия образования

исходных веществ, (∆

Н(Т)

< 0),

то

выделяется теплота Q(p)=-∆Н(T),

называемая теплотой реакции. Если при

химическом превращении теплосодержание

смеси увеличивается (∆Н(T)

> 0),

то

происходит поглощение теплоты.В

зависимости от знака ∆Н

(или

Q(p))

реакции

бывают экзотермические (∆Н<0,Q(p)>0)

и

эндотермические (∆Н>0,

Qр<0).

Тепловой

эффект реакции входит в запись

термохимического уравнения,

представляющего собой стехиометрическое

уравнение с указанием его теплового

результата: V(A)А

+v(B)В+…=

v(R)R+v(S)S+…+Q(p).

Значение

Q(p)

в уравнении зависит от записи химического

уравнения. Например,

тепловой эффект реакции, записанной

следующим образом: N2+3Н2=2NН3

в два раза больше, нежели для той же

реакции, записанной по-другому:

0,5N2+1,5Н2=NН3,

поэтому в справочной литературе Q(p)

приводят прямо в уравнениях, как это

сделано в, или указывают изменение

энтальпии, соответствующее превращению

1

моля вещества.Тепловой

эффект реакции в технологических

расчетах.

Знание

теплового эффекта реакции необходимо

для определения тепловых явлений в

технологических процессах. Количество

выделившейся (или поглощенной) теплоты

qр

зависит от количества превращенного

вещества

∆N:

q(p)

=Q(p)

∆N(A)/v(a).

В

зависимости от знака Q(p)

(экзо-

или эндотермическая реакция),

теплота в ходе протекания процесса

будет выделяться или поглощаться.Возможность

химического превращения.

Химический

процесс принципиально осуществим, если

реакция протекает с уменьшением

химического потенциала, называемого

также изобарным потенциалом, или энергией

Гиббса, т.е. возможность протекания

реакции определяется из след. условий:1.при

∆G(T,P)>0

протекание

реакции не возможно; 2.при

∆G(T,P)<0

протекание

реакции возможно; 3.

при

∆G(Т,Р)=0

реакционная

система находится в термодинамическом

равновесии, где ∆G(Т,Р)

-

изменение энергии Гиббса при превращении

исходных веществ в продукты при

температуре

Т

и давлении Р.

Изменение энергии Гиббса реакции можно

рассчитать по уравнению:

Тепловой

эффект реакции в технологических

расчетах.

Значения стандартной энергии Гиббса

образования веществ при стандартных

температуре 298 К и давлении Р=1 атм

приведены в справочной литературе по

термодинамике и означают изменение

энергии Гиббса при превращении такого

количества вещества, находящегося в

стандартном состоянии, которое записано

в стехиометрическом уравнении.

Для расчета в условиях, отличающихся

от стандартных, используют зависимость

энергии Гиббса от температуры:

Тепловой

эффект реакции в технологических

расчетах.

Значения стандартной энергии Гиббса

образования веществ при стандартных

температуре 298 К и давлении Р=1 атм

приведены в справочной литературе по

термодинамике и означают изменение

энергии Гиббса при превращении такого

количества вещества, находящегося в

стандартном состоянии, которое записано

в стехиометрическом уравнении.

Для расчета в условиях, отличающихся

от стандартных, используют зависимость

энергии Гиббса от температуры:

где (после = без Т),

S

изменение

энтальпии и энтропии при стандартном

давлении, которые можно рассчитать

по формулам, аналогичным. Зависимость

энергии Гиббса от состава реакционной

смеси отражает уравнение Вант-Гоффа:

где (после = без Т),

S

изменение

энтальпии и энтропии при стандартном

давлении, которые можно рассчитать

по формулам, аналогичным. Зависимость

энергии Гиббса от состава реакционной

смеси отражает уравнение Вант-Гоффа:

где

R-универсальная

газовая постоянная, равная 8,314 Дж/моль∙К;

П-знак

произведения; С(i)-

концентрации компонентов; v(i)

- стехиометрические коэффициенты

уравнения реакции в алгебраической

форме. Направленность

реакции в технологических расчетах.

Использование

условий позволяет определить возможность

получения желаемого продукта-с этого

начинают разработку нового способа

производства. Другой вариант

применения-поиск возможностей,

предотвращающих протекание

нежелательных реакций. Продемонстрируем

это на следующем примере. При конверсии

метана водяным паром возможно образование

сажи. Одна

из вероятных реакций: СО

+ Н2

= С + Н2О.

Конверсия

метана в промышленном реакторе протекает

вблизи равновесия. Соответствующее

содержание СО, Н2

и Н2О,

ответственных за образование сажи

(углерода), для исходной смеси с

стехиометрическим соотношением пар:

метан

= 2:1.

(Зависимость

энергии Гиббса ∆G от температуры Т для

реакции образования углерода в реакторе

конверсии метана при начальном соотношении

пар:газ = 1:1(1); 2:1 (2); 4:1 (3))14

Массообменные

процессы. Основные принципы массообменных

процессов. Моделирование процессов

теплообмена.Для

математического описания того или иного

массообменного процесса предложены

несколько теоретических моделей.

Общепринятыми

считаются две теории: 1.

Двухпленочная модель Льюиса и Уитмена;

2.

Теория граничного диффузионного слоя

Ландау и Девиса.

В соответствии с ними процесс переноса

в-ва из одной фазы в др можно представить

происходящим в три последовательные

стадии. Пусть вещество переходит из

фазы Ф(у)

в

фазу Ф(х)

(например,

аммиак из воздуха в воду). Движение фаз

турбулентное. Между фазами существует

поверхность раздела фаз (ПРФ),

которая обусловлена тормозящим действием

сил трения, возникающих при движении

фаз относительно друг друга и действием

сил поверхностного натяжения, имеющих

место на поверхности жидкой фазы.

Турбулентный

поток каждой фазы имеет следующую

структуру: ядро

потока (основная масса фазы) и пограничный

диффузионный слой у границы фазы

(пограничная пленка). В ядре потока

вследствие интенсивного перемешивания

концентрация вещества постоянная. Здесь

преобладает конвективная (турбулентная)

диффузия. В пограничном слое движение

потока замедляется, так как турбулентный

поток заменяется ламинарным. 15

Конвективная диффузия уступает место

молекулярной диффузии. Вследствие этого

в пограничном слое происходит резкое

изменение концентрации от С(0у)

до С(у)*

и

от С(х)*

до

С(0х).

Перенос

вещества замедляется. Вот почему у

границы раздела наблюдается почти

линейное изменение концентрации

вещества.

Согласно

названных выше моделей процесс

массопередачи представляет сумму

процессов массоотдачи из основной массы

фазы

Ф(у)

к

поверхности раздела фаз и процесса

массоотдачи от поверхности раздела к

основной массе фазы Ф(х).В

итоге в основе пленочной и других теорий

массообмена предложены следующие

допущения:

*Общее

диффузионное сопротивление переносу

из фазы в фазу складывается из диффузионного

сопротивления двух фаз и сопротивления

поверхности раздела фаз.

Причем

сопротивление на поверхности раздела