Слободчук В.И., Лескин С.Т., Шелегов А.С., Кашин Д.Ю. Основные системы энергоблока с реактором ВВЭР-1000

.pdfТемпература на наружной поверхности, °С |

................................................. 60 |

Объем реактора, м3....................................................................................... |

110 |

Объем ГЦТ, м3,............................................................................................... 84 |

|

Объем парогенераторов, м3 ........................................................................... |

80 |

Объем ГЦН, м3................................................................................................ |

12 |

2. Система компенсации давления

Вода обладает относительно большим температурным коэффициентом объемного расширения и малой сжимаемостью. Например, при разогреве реактора ВВЭР-1000 с холодного состояния (Т1к ≈ 70 °С) до горячего состояния (Т1к = 280 °С) плотность воды уменьшается примерно на 30 %. Это обстоятельство, учитывая малую сжимаемость воды, делает необходимым установку в первом контуре специального устройства, позволяющего компенсировать столь значительные изменения объема, а следовательно, и давления. Такое устройство называется системой компенсации давления. Эта система является составной частью реакторной установки и предназначена:

•для создания первоначального давления в первом контуре при пуске ГЦН;

•для поддержания давления в контуре в допустимых пределах

встационарном режиме и для ограничения давления в переходных и аварийных режимах.

По критериям безопасности система компенсации давления относится к системам нормальной эксплуатации.

Параметры системы компенсации давления выбраны с таким расчетом, чтобы не допустить кипения теплоносителя первого контура в стационарном и большинстве переходных режимов, в частности:

•при плавном изменении мощности РУ от нагрузки собственных нужд до номинальной мощности и от номинальной мощности до нагрузки собственных нужд;

•при срабатывании аварийной защиты реактора;

•при отключении одного или двух ГЦН без срабатывания аварийной защиты.

11

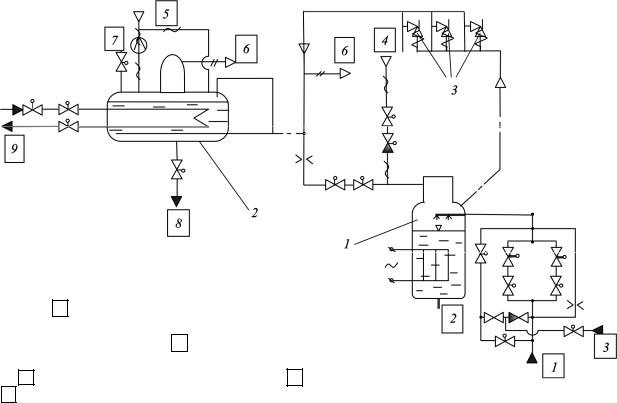

Система компенсации давления (рис. 2.1) содержит:

•компенсатор давления (КД);

•бак-барботер (ББ);

•импульсные предохранительные устройства;

•трубопроводы, арматуру и обвязку компенсатора давления и барботера.

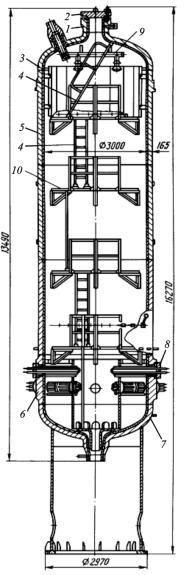

Основным элементом системы является паровой компенсатор давления (рис. 2.2). Это вертикальный цилиндрический сосуд с эллиптическим днищем, нижняя часть которого заполнена водой и соединена с «горячей» ниткой четвертой петли ГЦТ с помощью дыхательного трубопровода Dy 350. В нижней части обечайки КД на фланцевых соединениях монтируются 28 блоков трубчатых электронагревателей (ТЭН). На КД установлено три импульсных предохранительных устройства (ИПУ) – два рабочих и одно контрольное. КД установлен на одну цилиндрическую опору и закреплен в верхней части с помощью упорного кольца.

Технические характеристики КД |

|

Давление номинальное, МПа.............................................................. |

15,7±0,3 |

Температура номинальная, °С................................................................. |

346±2 |

Объем полный, м3........................................................................................... |

79 |

Объем воды при номинальном режиме, м3 .................................................. |

55 |

Уровень воды при номинальном режиме, м............................................. |

8,77 |

Мощность одного ТЭНа, кВт........................................................................ |

90 |

Суммарная мощность всех ТЭНов, кВт................................................... |

2520 |

Расход пара через ИПУ, кг/с ....................................................................... |

150 |

Изменение объема воды при изменении уровня на 0,1 м, м3 .................... |

0,7 |

Габаритные размеры КД указаны на рис. 2.2. К внутрикорпусным устройствам КД относятся:

•разбрызгивающее устройство;

•защитный тепловой экран;

•28 блоков ТЭНа по 9 шт. в каждом блоке;

•опорная обечайка ТЭНа;

•тепловая защита «дыхательного» трубопровода;

•лестницы и площадки обслуживания.

12

Рис. 2.1. Система компенсации давления ВВЭР-1000: |

|

|

|||||||

1 – компенсатор давления, 2 – бак-барботер, 3 – импульсные |

|

||||||||

|

|

|

предохранительные устройства. |

|

|

|

|

||

Линии связи: |

1 – линия от «холодной» нитки петли № 1; |

2 |

– |

||||||

дыхательный трубопровод к «горячей» нитке петли № 4; |

|

3 |

– |

||||||

линия от подпиточных насосов; 4 – подача азота |

высокого |

||||||||

давления; |

5 |

– подача азота низкого давления; |

6 |

|

– газовые |

||||

сдувки; |

7 |

– заполнение бака-барботера конденсатом; |

8 – дре- |

||||||

наж; 9 |

– охлаждающая вода промконтура |

|

|

|

|

||||

Рис. 2.2. Конструкция компенсатора давления:

1 – горловина; 2 – крышка; 3, 7 – днище; 4 – лестница; 5 – обечайка корпуса; 6 – обечайка блоков ТЭНа; 8 – блок ТЭНа; 9 – коллектор; 10 – площадка

14

Защитный тепловой экран служит для предотвращения прямого попадания холодной воды на «горячий» корпус КД при работе впрыска. Экран выполнен из отдельных съемных листов свободно висящих на кронштейнах корпуса. Такая конструкция обеспечивает возможность быстрого доступа к осмотру металла корпуса. Высота экрана – 1600 мм.

Разбрызгивающее устройство предназначено для равномерного распыления воды от линии впрыска и состоит из раздающего коллектора (U-образная туба 114×5 мм) и четырех разбрызгивающих насадок.

Тепловая «рубашка» патрубка «дыхательного» трубопровода предназначена для защиты сварных соединений от перепада температур. «Рубашка» выполнена из двух концентрических обечаек, приваренных друг к другу, объединенных в верхней части фланцем.

Мощность каждого блока ТЭНа – 90 кВт, срок службы – 5 лет. Сам нагреватель представляет собой спираль из нихромовой проволоки марки Х20Н80-Н в диэлектрике. Диэлектрик – прессованный кристаллический порошок плавленого оксида магния – периклаз.

Уровни в компенсаторе давления:

4550 мм – при N = 0 % Nном;

8770 мм ± 1,5 % – при N = 100 % Nном.

Аварийная защита реактора сработает:

•при понижении уровня в КД до 4600 мм;

•при снижении давления над а.з. до 14,52 МПа (148 кгс/см2)

иN > 75 %;

•при снижении давления над а.з. до 13,7 МПа (140 кгс/см2)

иt «горячих ниток» > 260 °С;

•при повышении давления до 17,7 МПа (180 кгс/см2).

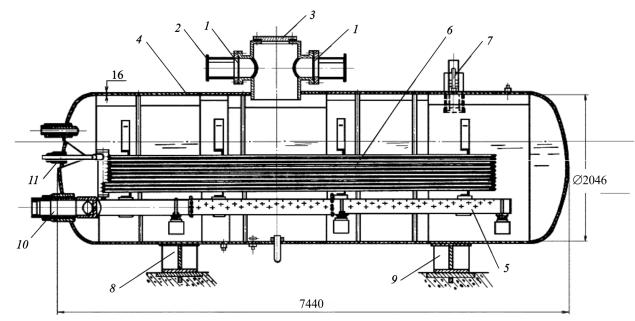

Бак-барботер (рис. 2.3) предназначен для приема и конденсации пара, сбрасываемого из КД. Обеспечивает также прием и конденсацию пара протечек через предохранительные клапаны при их неплотности с расходом до 250 м3/ч. При срабатывании предохранительных клапанов КД бак-барботер обеспечивает прием и конденсацию пара с расходом до 150 кг/с и не более 9 с до разрыва мембраны. Он представляет собой горизонтальный

15

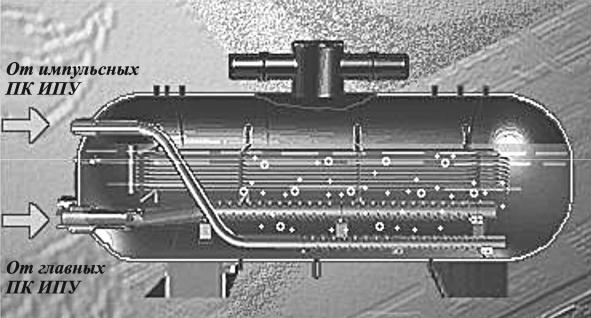

цилиндрический сосуд, состоящий из обечайки корпуса и двух эллиптических днищ. Заполнен конденсатом. Внутри барботера размещены два раздающих коллектора, к которым по трубопроводу Dy 250 подводится пар от КД (см. рис. 2.3, 2.4). По всей длине каждого коллектора расположены сопла, способствующие быстрому сбросу и эффективной конденсации пара. Для исключения образования взрывоопасной гремучей смеси осуществляется непрерывная продувка газового объема барботера азотом.

Технические характеристики бака-барботера

Объем полный, м3 .................................................................................... |

30 |

Объем воды в барботере, м3..................................................................... |

20 |

Давление разрыва мембран, МПа (ата)......................... |

0,69–0,86 (7–8,75) |

Уровень воды, мм................................................................................. |

1700 |

Расход воды промконтура, м3/ч............................................................... |

14 |

Площадь поверхности теплообменника, м2 ........................................... |

35 |

Давление в КД и, следовательно, в первом контуре создается и регулируется паровой подушкой, заполняющей верхнюю часть сосуда. Вода в КД нагревается ТЭНами. В верхнюю часть КД трубой Dy 180 из «холодной» нитки первой петли может подаваться вода на впрыск для более интенсивной конденсации пара в паровом объеме КД (рис. 2.5). На трубопроводе впрыска219×20 имеется разветвленный участок из двух параллельных линий 159×17, «грубый или толстый» впрыск. На каждой линии установлены по две запорные задвижки Dу 125. Параллельно разветвленному участку с запорной арматурой есть байпасная линия 18×2,5 с дроссельной шайбой для постоянного протока теплоносителя с целью поддержания трубопровода в разогретом состоянии и поддержания одинакового качества воды (концентрации борной кислоты) в КД и первом контуре. В обвод разветвленного участка к трубопроводу 219×20 присоединена линия расхолаживания 133×14 – «тонкий» впрыск. К этому трубопроводу подсоединяется также трубопровод подпитки, по которому осуществляется впрыск теплоносителя в КД в режиме расхолаживания, когда линия впрыска от холодной нитки ГЦТ является неэффективной. Система впрыска исключа-

16

ет повышение давления выше расчетного в аварийных режимах, а также используется для охлаждения КД в режимах расхолаживания установки. Для сброса парогазовой смеси из КД в режиме разогрева (расхолаживания) и при продувке его парового объема предусмотрен трубопровод, соединяющий паровое пространство КД с трубопроводом сброса пара за импульснопредохранительными устройствами. На трубопроводе установлены два вентиля Dy 50 и дроссельное устройство для ограничения расхода на барботер при сбросе парогазовой смеси.

Первоначальное давление в первом контуре (≈ 2,0 МПа), необходимое для запуска ГЦН, создается за счет подачи азота высокого давления по линии 4 (см. рис. 2.1) в газовый объем КД. В дальнейшем разогрев первого контура осуществляется за счет работы ГЦН после их включения, а КД разогревается за счет работы электронагревателей. При нагреве воды в КД до температуры насыщения происходит ее испарение, и азотная подушка заменяется на паровую. Парогазовая смесь сбрасывается в барботер, где пар конденсируется, а газ отводится по линии газовых сдувок.

Поддержание давления в допустимых пределах осуществляется следующим образом.

Если давление в контуре увеличивается, то часть воды из первого контура выдавливается в КД, эта вода начинает сжимать паровой объем, и пар при сжатии конденсируется и освобождается избыточный объем для воды.

Если давление в первом контуре растет быстро, и за счет конденсации не удается снизить его рост, тогда по линии впрыска подается относительно холодная вода из «холодной» нитки петли № 1 в паровой объем КД и разбрызгивается там (рис. 2.6,а). Это приводит к более интенсивной конденсации пара и снижению давления.

При уменьшении давления в контуре подается сигнал на включение дополнительных нагревателей в КД, за счет работы этих нагревателей вода испаряется, возрастает давление в КД и, как следствие, увеличивается давление в первом контуре.

17

Рис. 2.3. Устройство бака-барботера:

1 – разрывная мембрана; 2 – колпак; 3 – люк-лаз; 4 – корпус; 5 – паровой коллектор; 6 – теплообменная поверхность; 7 – уравнительный сосуд; 8 – неподвижная опора; 9 – подвижная опора; 10 – патрубок сброса от ИПУ; 11 – подвод воды промконтура на охлаждение

Рис. 2.4. Парораспределительный коллектор бака-барботера

19

Рис. 2.5. Схема сброса пара в бак-барботер

20