Исполнители – Дымкин Г.Я., Рождественский С.А.., Этинген И.З.

Содержание

№п/п |

Наименование раздела

|

Стр. |

1 |

ОБЛАСТЬ ПРИМЕНЕНИЯ |

4 |

2 |

НОРМАТИВНЫЕ ССЫЛКИ |

4 |

3 |

ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ |

5 |

4 |

ОБЩИЕ ПОЛОЖЕНИЯ |

7 |

5 |

ОБОРУДОВАНИЕ, МАТЕРИАЛЫ И ВСПОМОГАТЕЛЬНЫЕ ПРИСПОСОБЛЕНИЯ |

10 |

6 |

ПОДГОТОВКА К контролю |

12 |

7 |

ПРОВЕДЕНИЕ КОНТРОЛЯ |

17 |

8 |

УТОЧНЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ |

38 |

9 |

оценка качества и ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ |

42 |

10 |

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ |

42 |

1 Область применения

Настоящая “Технологическая инструкция по сплошному ультразвуковому контролю рельсов в пути дефектоскопом АВИКОН-01МР” (далее – Технологическая инструкция) распространяется на неразрушающий контроль (НК):

- рельсов в обеих нитях железнодорожного пути по всей длине и сечению за исключением перьев подошвы и зон шейки под болтовыми отверстиями при выборочном контроле;

- элементов стрелочных переводов (остряков, рамных рельсов и рельсов соединительных путей) в пути дефектоскопом АВИКОН-01МР УДС2-11

Контролю подлежат рельсы типа Р50, Р65, Р75, размеры, материал и состав которых соответствуют ГОСТ Р 51685, а также рельсы соединительных путей, остряки и рамные рельсы стрелочных переводов с качеством поверхности по ГОСТ 18576.

Настоящая Технологическая инструкция устанавливает:

- общие требования к средствам и персоналу НК;

- перечень оборудования, материалов и вспомогательных приспособлений;

- порядок подготовки оборудования и объекта к контролю;

- порядок проведения контроля;

- требования к оформлению результатов контроля и оценке качества рельсов и стрелочных переводов по результатам контроля;

- требования по техническому обслуживанию средств контроля и безопасности при проведении контроля.

2 Нормативные ссылки

В настоящей Технологической инструкции использованы ссылки на следующие нормативные документы:

ГОСТ 14782-96 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые;

ГОСТ 18576-96 Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые;

ГОСТ Р 51685-2000 Рельсы железнодорожные. Общие технические условия;

ГОСТ 23829-85 Контроль неразрушающий акустический. Термины и определения;

НТД/ЦП 1-2-3-93 Классификация дефектов рельсов. Каталог дефектов рельсов. Признаки дефектных и остродефектных рельсов;

Дополнение к НТД/ЦП 1-2-3-93 Классификация дефектов и повреждений элементов и повреждений стрелочных переводов. Каталог дефектов и повреждений элементов стрелочных переводов. Признаки дефектных и остродефектных элементов стрелочных переводов;

ЦП-485 Инструкция по обеспечению безопасности движения поездов при производстве путевых работ;

Дефектоскоп ультразвуковой АВИКОН-01 УДС2-11 Руководство по эксплуатации. ЖРГА.663532.008 РЭ;

ЦПД-19д/96 от 110.2004г Инструкция по приемке, хранению, отпуску, транспортировке, учету и использованию технического спирта при работе средств дефектоскопии

3 Термины, определения и сокращения

3.1 В настоящей Технологической инструкции применены термины по ГОСТ 14782, ГОСТ 23829, ГОСТ 18576-96 с соответствующими определениями:

3.1.1 Акустическая ось преобразователя: линия, соединяющая точки максимальной интенсивности акустического поля в дальней зоне преобразователя и ее продолжения в ближней зоне. [ГОСТ 23829] |

3.1.2 Цилиндрический боковой искусственный отражатель: искусственный отражатель в виде боковой поверхности цилиндрического отверстия, ось которого перпендикулярна направлению падающего акустического пучка. [ГОСТ 23829] |

3.1.3 Условная чувствительность контроля эхо-методом: чувствительность, характеризуемая размерами и глубиной залегания выявляемых искусственных отражателей, выполненных в стандартном образце из материала с определенными акустическими свойствами. Условную чувствительность по стандартному образцу СО-3Р или СО-2, или СО-2Р выражают разностью в децибелах между показанием аттенюатора при данной настройке дефектоскопа и показанием, соответствующим максимальному ослаблению, при котором цилиндрическое отверстие диаметром 6 мм, расположенное на глубине 44 мм еще фиксируют индикаторы дефектоскопа. [ГОСТ 18576] |

3.1.4 Условная чувствительность контроля зеркально-теневым методом: чувствительность, характеризуемая максимальным значением ослабления донного сигнала на входе приемного тракта, которое еще четко фиксируют индикаторы дефектоскопа. [ГОСТ 18576] |

3.1.5 Коэффициент выявляемости дефекта при зеркально-теневом методе: коэффициент, соответствующий максимальному ослаблению амплитуды первого донного сигнала, вызываемому дефектом. [ГОСТ 18576] |

3.1.6 Коэффициент выявляемости дефекта при эхо-методе: коэффициент, соответствующий отношению максимальной амплитуды эхо-сигнала от дефекта к максимальной амплитуде эхо-сигнала от цилиндрического отверстия диаметром 6 мм на глубине 44 мм в стандартном образце СО-2 (СО-2Р) или СО-3Р. [ГОСТ 18576] |

3.1.7 Угол ввода: угол между нормалью к поверхности, на которой установлен преобразователь, и линией, соединяющей центр цилиндрического отражателя с точкой выхода при установке преобразователя в положение, при котором амплитуда эхо-сигнала от отражателя наибольшая. [ГОСТ 14782] |

3.1.8 Условная ширина дефекта: размер, соответствующий длине зоны в миллиметрах между крайними положениями наклонного преобразователя, перемещаемого в плоскости падения ультразвуковой волны, в пределах которой фиксируют сигнал от дефекта при заданной условной чувствительности дефектоскопа. [ГОСТ 18576] |

3.1.9 Условная высота дефекта: размер, соответствующий разности значений глубины расположения дефекта, измеренных в крайних положениях наклонного преобразователя, перемещаемого в плоскости падения ультразвуковой волны, в пределах которого фиксируют сигнал от дефекта при заданной условной чувствительности дефектоскопа. [ГОСТ 18576] |

3.1.10 Условная протяженность дефекта: размер, соответствующий длине зоны в миллиметрах между крайними положениями наклонного преобразователя, перемещаемого вдоль плоскости, ориентированной перпендикулярно плоскости падения ультразвуковой волны, в пределах которой фиксируют сигнал от дефекта при заданной условной чувствительности дефектоскопа. [ГОСТ 18576] |

3.2 В настоящей Технологической инструкции кроме стандартизованных терминов применены также следующие термины с соответствующими определениями:

3.2.1 Автоматическая сигнализация дефекта (АСД): автоматическая сигнализация регистрации эхо-сигнала, амплитуда которого выше (при эхо-импульсном методе) или ниже (при зеркально-теневом методе) порогового уровня на экране дефектоскопа в режиме А-развертки.

3.2.2 Сканирование: процесс контроля посредством перемещения преобразователя по поверхности.

3.2.3 Точка выхода луча: точка пересечения акустической оси преобразователя с его рабочей поверхностью.

3.2.4 Мертвая зона: неконтролируемая зона, прилегающая к поверхности ввода ультразвуковых колебаний.

3.2.5 Опорный уровень чувствительности: уровень чувствительности, (значение усиления) при котором сигнал от опорного отражателя находится на уровне срабатывания индикатора дефектоскопа.

3.3 В настоящей Технологической инструкции применяются следующие сокращения:

АСД – автоматическая сигнализация дефекта;

БЭ – блок электронный;

ЖКД – жидкокристаллический дисплей

ЗТМ - зеркально-теневой метод;

НК – неразрушающий контроль;

ОАО «РЖД» - Открытое акционерное общество «Российские железные дороги»;

ОСО - отраслевой стандартный образец;

ПК - персональный компьютер;

ПЭП – пьезоэлектрический преобразователь;

РС ПЭП – раздельно-совмещенный пьезоэлектрический преобразователь;

СО – стандартный образец;

ТР - тип рельса;

УЗК - ультразвуковой контроль.

3.4 В настоящей Технологической инструкции применяются следующие обозначения:

- угол ввода луча;

Кд - коэффициент выявляемости дефекта;

Ку - условная чувствительность;

М - мертвая зона;

N – амплитуда сигнала отраженного от дефекта;

Н – глубина залегания дефекта;

L – расстояние от точки выхода луча до дефекта;

L - условная протяженность выявленного дефекта;

Н - условная высота выявленного дефекта.

4 Общие положения

4.1 Дефектоскоп АВИКОН-01МР УДС2‑113 (далее – дефектоскоп) предназначен для обнаружения дефектов в обеих нитях железнодорожного пути по всей длине и сечению рельса, за исключением перьев подошвы и зон шейки над и под болтовыми отверстиями, при сплошном контроле со скоростью движения до 4 км/ч, а также для выборочного ручного контроля сварных стыков, отдельных сечений и участков рельса, определения координат обнаруженных дефектов и их условных размеров.

Предусмотрена непрерывная регистрация результатов сплошного контроля в виде дефектограмм проконтролированных участков с представлением информации на экране дефектоскопа в виде В-развертки в реальном времени и вывод дефектограмм с сопроводительной информацией на ПК для дальнейшей расшифровки.

4.2 При УЗК рельсов настоящей Технологической инструкцией обеспечивается выявление типов дефектов и повреждений рельсов согласно п.3 Руководства по эксплуатации ультразвукового дефектоскопа АВИКОН-01МР УДС2‑11 Перечень дефектов, подлежащих выявлению, приведен в приложении

4.3 Методы контроля и схемы прозвучивания

4.1 Контроль рельсов выполняют путем перемещения дефектоскопа по контролируемому пути, при этом по каждой нити пути скользит два акустических блока, в каждом из которых находится по три ПЭП. Дефектоскоп содержит по семь независимых дефектоскопических каналов на каждую нить пути и реализует на их основе десять информационных каналов. При этом семь информационных каналов используют эхо-метод, два информационных канала – зеркальный метод и один информационный канал – ЗТМ.

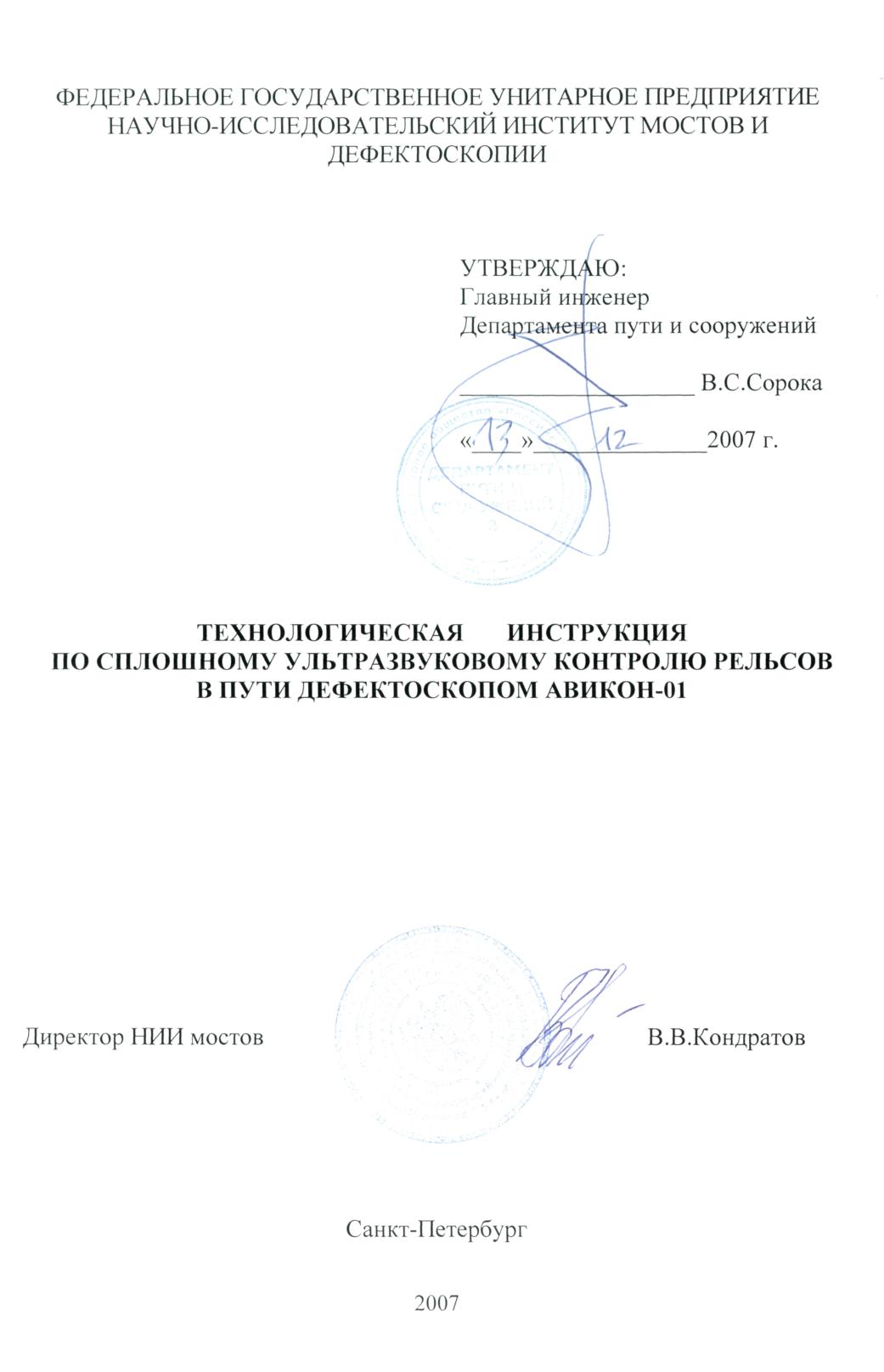

4.2 Конструкция акустических блоков обеспечивает возможность применения схемы прозвучивания, изображенной на рисунке 1. Параметры схемы прозвучивания приведены в таблице 1.

4.3 Контроль головки рельса осуществляют эхо- и зеркальным методами наклонными ПЭП с углом ввода α=58°.

ПЭП с углом ввода α=58° предназначены для выявления вертикальных поперечных трещин в головке рельса (дефекты кода 20.1-2, 21.1-2, 24, 25, 26.3, 70.1-2, 74.1-2, 79.1-2). Данные ПЭП обеспечивают контроль как рабочей, так и нерабочей граней головки рельса.

Таблица 1 – Параметры схемы прозвучивания при сплошном контроле

Номер и тип ПЭП |

Угол |

Направление прозвучивания |

Схема включения ПЭП |

Канал |

Зона контроля рельса |

Примечание |

|||

ввода УЗК в рельс, градус |

разворота ПЭП относительно продольной оси рельса, градус |

начало, мкс |

конец, мкс |

В поперечном сечении рельса |

|||||

“1-1” |

58 |

34 (в рабочую и нерабочую грани) |

Вперед |

ИП |

“2” |

24 |

99 |

Рабочая и нерабочая грань головки |

Схема «ромб» |

“1-2” |

45 (41-49) |

0 |

“6” |

11 |

авт |

Шейка и продолжение ее в головку |

Кнопка

“ |

||

53 |

147 |

Болтовые отверстия |

Кнопка “ ” нажата |

||||||

“8” |

авт |

212 |

Подошва (под шейкой) |

Кнопка

“ |

|||||

“1-3” |

58 |

34 (в рабочую грань) |

П |

“4” |

21 |

64 |

Рабочая грань головки |

Совместно с ПЭП “1-1” |

|

Назад |

“5” |

Совместно с ПЭП “2‑1” |

|||||||

“2-1” |

34 (в рабочую и нерабочую грани) |

ИП |

“3” |

24 |

99 |

Рабочая и нерабочая грань головки |

Схема «ромб» |

||

“2-2” |

0 |

0 |

– |

ИП (РС) |

“0” |

авт |

авт |

Шейка и продолжение ее в головку и подошву |

Кнопка “ ” отжата |

“1” |

2 |

авт |

|||||||

“2-3” |

45 (41-49) |

Назад |

ИП |

“7” |

11 |

авт |

|||

53 |

147 |

Болтовые отверстия |

Кнопка “ ” нажата |

||||||

“9” |

авт |

212 |

Подошва (под шейкой) |

Кнопка “ ” отжата |

|||||

Рисунок 1 – Схема прозвучивания рельсов при сплошном контроле

Зеркальный метод применяется для выявления поперечных трещин в головке рельса, в том числе сильно развитых (имеющих зеркально отражающую поверхность), эхо-сигнал от которых не принимается резонаторами, работающими по эхо-методу. Зеркальный метод контроля головки является эффективным и для контроля “шумящих” рельсов (рельсов, пораженных микротрещинами в области выкружки головки).

4.4 Контроль шейки рельса и ее продолжения в головку и подошву осуществляют эхо-импульсным и зеркально-теневым методами прямым раздельно-совмещенным (РС) ПЭП, а также эхо-методом двумя наклонными ПЭП с близко расположенными углами ввода α=41° и α=49°.

4.5 Контроль болтовых отверстий для обнаружения трещин в их стенках осуществляют эхо-методом прямым РС ПЭП и наклонными ПЭП с близко расположенными углами ввода α=41° и α=49°.

4.6 Дефектоскоп обслуживают два оператора, имеющие квалификацию не ниже 7 разряда. Ответственность за выполнение контроля и оформление результатов УЗК в соответствии с настоящей Технологической инструкцией возлагается на оператора, непосредственно проводящего контроль данного участка пути.

5 Оборудование, материалы и вспомогательные приспособления

5.1 Комплект оборудования для ультразвукового контроля рельсов дефектоскопом с регистрацией результатов включает:

- дефектоскоп;

- регистратор;

- запасные блоки резонаторов – 4 шт.;

- ручные ПЭП – 5 шт. (α= 0, 45, 50, 58, 65), необходимые для организации подтверждающего ручного УЗК;

- образец СО-3Р;

- запасные предохранители – 4 шт.;

- инструмент (молоток, металлическая линейка, штангенциркуль, рулетка 15 м, зеркало, лупа, скребок, кисточка, щуп, ветошь, набор отверток и гаечных ключей, плоскогубцы, фонарик; воронка с сеткой);

- сигнальные принадлежности: красный и желтый флажки (2 комплекта), петарды (12 шт.), духовой рожок;

- краска масляная белая, мел;

- контактирующая жидкость (вода или спиртовой раствор, консистенция и порядок применения которого определяются в соответствии с ЦПД-19д/96);

- масло минеральное для вторичного контроля дефектных сечений;

- вкладыш для блокировки стрелочного перевода;

- аптечка.

- запасная аккумуляторная батарея (при необходимости);

5.2 Документация оператора дефектоскопной тележки, необходимая при проведении УЗК, включает в себя:

а) рабочий журнал дефектоскопа (форма ПУ 27);

б) журнал регистрации инструктажа по охране труда (форма ТНУ – 19);

в) данную Технологическую инструкцию;

г) бланки уведомлений на замену ОДР;

д) выписка из графика работы дефектоскопных средств на месяц;

е) ведомости дефектных рельсов (форма ПУ-2а);

ж) НТД ЦП 1, 2, 3-93

з) выписка о "подозрительных" сечениях в рельсах и непроконтролированных участках (при необходимости);

и) ведомость участков с плохой видимостью;

к) ведомость наличия на главных путях рельсов с переменой рабочего канта.

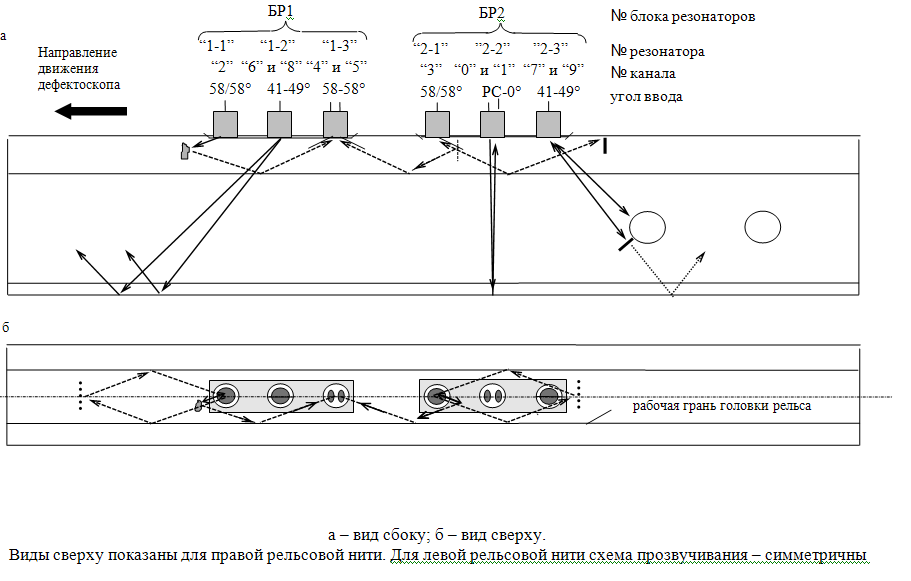

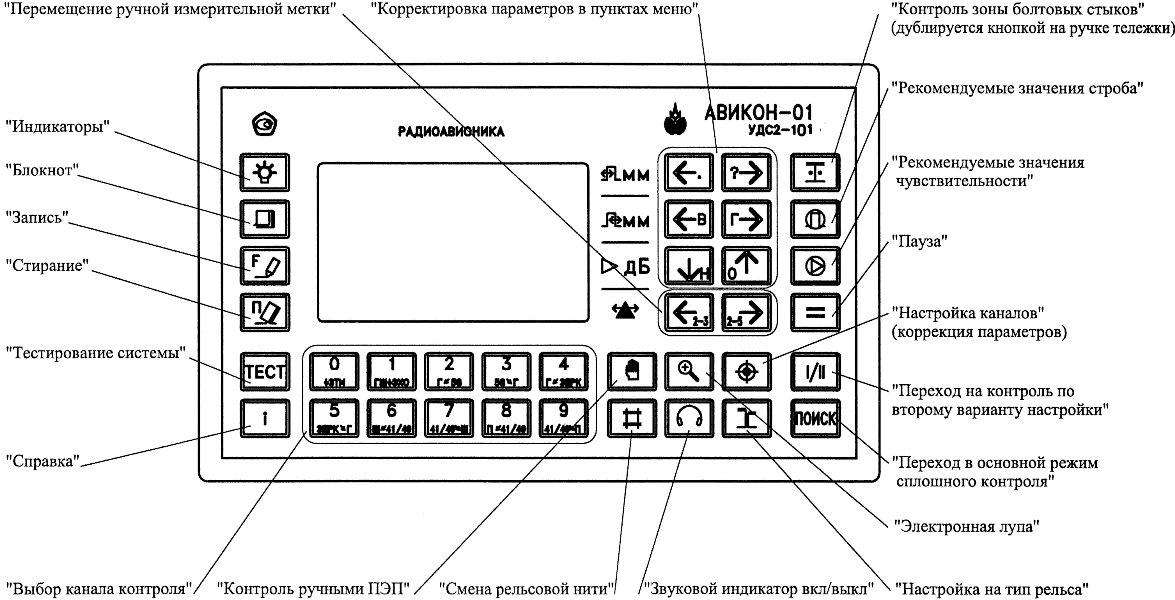

5.3 Подробные устройство, принцип действия, технические характеристики и органы управления дефектоскопа и регистратора приведены в Руководстве по эксплуатации дефектоскопа АВИКОН-01МР УДС2-11 Краткое описание органов управления (рисунки 2) дефектоскопа приведено в таблице 2.

Рисунок 2 Вид панели управления дефектоскопа

Рисунок 3 – Вид панели управления блока регистрации информации

Таблица 2 – Описание органов управления дефектоскопа

Органы управления |

Режимы работы дефектоскопа |

Назначение органов управления |

Примечание |

1 Кнопки “0” – “9” |

“ПОИСК” |

Переход в режим “ОЦЕНКА” для требуемого номера канала (“0”–“9”) сплошного контроля ранее установленных: рельсовой нити, варианта настройки |

Одновременно отменяется операция “ТЕЛЕФОН ЗТМ” (если она была включена ранее) |

“ПОИСК+ ЗАПИСЬ” |

То же с отменой режима “ЗАПИСЬ” |

||

“НАСТРОЙКА” |

Вызов канала сплошного контроля с требуемым номером (“0”–“9”) в режиме работы дефектоскопа “НАСТРОЙКА I” для ранее установленной рельсовой нити |

|

|

|

“НАСТРОЙКА+ ЗАПИСЬ” |

То же с отменой режима “ЗАПИСЬ” |

|

“ОЦЕНКА”, “КОРРЕКЦИЯ” |

Вызов канала с требуемым номером (“0”–“9”) сплошного контроля для ранее установленных: режима работы дефектоскопа, рельсовой нити и варианта настройки |

Одновременно отменяется операция “ТЕЛЕФОНВызванного канала” (если она была включена ранее) |

|

“ОЦЕНКА+ ЗАПИСЬ”, “КОРРЕКЦИЯ+ ЗАПИСЬ” |

Отмена режима “ЗАПИСЬ” и переход в режим “ОЦЕНКА” для требуемого номера канала (“0”–“9”) сплошного контроля ранее установленных: рельсовой нити, варианта настройки и схемы прозвучивания |

||

“РУЧНОЙ” |

Вызов канала с требуемым номером (“0”–“5”) в режиме работы дефектоскопа “РУЧНОЙ” |

Кнопки“6”–“9” не действуют |

|

“РУЧНОЙ+ ЗАПИСЬ” |

То же с отменой режима “ЗАПИСЬ” |

|

|

“ВВОД СТРОКИ” |

Ввод цифровых символов параметров для последующей записи в электронный блокнот |

Вводимый параметр выделен инверсией |

|

2 Кнопка “ |

“ПОИСК” |

Переход к режиму “ПОИСК” для ранее установленного варианта настройки |

Одновременно отменяется операция “ТЕЛЕФОН ЗТМ”, если она была включена ранее |

|

“ОЦЕНКА”, “КОРРЕКЦИЯ” |

|

Одновременно отменяется операция “ТЕЛЕФОН Вызванного канала”, если она была включена ранее |

“НАСТРОЙКА”, “РУЧНОЙ”, “ВВОД СЛУЖЕБНОЙ ИНФОРМАЦИИ”, “ПРОСМОТР БЛОКНОТА”, “ПРОСМОТР СТРОКИ” |

|

||

“ЗАПИСЬ” |

Отмена режима “ЗАПИСЬ” и переход к режиму “ПОИСК” для ранее установленного варианта настройки |

||

3 Кнопка “ |

“ОЦЕНКА” |

Переход в режим “КОРРЕКЦИЯ” для ранее установленных: номера канала, рельсовой нити и варианта настройки |

|

“ЗАПИСЬ” |

Переход в режим “НАСТРОЙКА” для ранее установленных: номера канала и рельсовой нити |

||

4 Кнопка “ |

“НАСТРОЙКА”, “ПОИСК”, “ОЦЕНКА”, “КОРРЕКЦИЯ”, “ПРОСМОТР БЛОКНОТА”, “ЗАПИСЬ” |

Переход в режим “РУЧНОЙ” для ранее выбранного (при предыдущем обращении) ручного канала |

|

5 Кнопка “ |

“ПОИСК” |

Предварительная установка требуемой рельсовой нити для режимов “НАСТРОЙ-КА”, “ОЦЕНКА” (“КОРРЕКЦИЯ”) |

|

“НАСТРОЙКА”, “ОЦЕНКА”, “КОРРЕКЦИЯ” |

Изменение рельсовой нити (вызов канала с ранее установленными номером канала и вариантом настройки, но для другой рельсовой нити) |

||

“ВВОД СТРОКИ” |

Изменение рельсовой нити (параметр “НИТЬ”) для последующей записи в электронный блокнот |

Параметр “НИТЬ” выделен инверсией |

|

6 Кнопка “ |

“НАСТРОЙКА”, “ПОИСК”, “ОЦЕНКА”, “КОРРЕКЦИЯ” |

Переключение первого варианта настройки на второй или наоборот |

|

7 Кнопка “ (“болтовой стык”) |

“ПОИСК”, “ОЦЕНКА”, “КОРРЕКЦИЯ” |

Изменение алгоритма работы дефектоскопа для контроля болтовых стыков |

Данную кнопку дублирует кнопка “БОЛТ. ОТВ” (на ручке дефектоскопной тележки). Кнопка “ ” или “БОЛТ. ОТВ” при проходе болтового стыка удерживается в нажатом состоянии |

“запись” |

То же с отменой режима “ЗАПИСЬ” |

||

“ТЕСТИРОВАНИЕ КНОПОК” |

Переход в режим “ВВОД СЛУЖЕБНОЙ ИНФОРМАЦИИ” |

||

8 Кнопка “ (“ТИП РЕЛЬСА”) |

“НАСТРОЙКА”, “ПОИСК”, “ОЦЕНКА”, “КОРРЕКЦИЯ” |

Настройка параметров зоны ВС (независимо для каждой рельсовой нити) по фактической высоте контролируемых рельсов (операция “ТИП РЕЛЬСА”) |

В режиме “РУЧНОЙ” кнопка действует только при работе с каналами “0” и “1” |

“ЗАПИСЬ” |

Перезапуск режима “ЗАПИСЬ” с одновременным выполнением операции “ТИП РЕЛЬСА” |

|

|

9 Кнопка “ (“ЛУПА”) |

“НАСТРОЙКА”, “ОЦЕНКА”, “КОРРЕКЦИЯ”, “РУЧНОЙ” |

Включение/отключение операции “ЭЛЕКТРОННАЯ ЛУПА” (растяжка зоны ВС на всю ширину поля развертки типа “А”) |

|

“ПРОСМОТР БЛОКНОТА” |

Вывод подробной информации по требуемой строке электронного блокнота |

Требуемая строка выделена инверсией |

|

“ПРОСМОТР СТРОКИ” |

Возврат к режиму “ПРОСМОТР БЛОКНОТА” |

|

|

10 Кнопка “ (“ТЕЛЕФОН”) |

“ОЦЕНКА”, “КОРРЕКЦИЯ” |

Включение/отключение звукового индикатора для вызванного канала сплошного контроля |

|

11 Кнопка “ В

строке “ |

“НАСТРОЙКА”, “ОЦЕНКА”, “КОРРЕКЦИЯ”, “РУЧНОЙ” |

Уменьшение задержки (сдвиг влево по экрану ЖКД) начала зоны ВС для вызванного канала |

Если слева от индицируемого значения имеется символ “ |

“ВВОД СТРОКИ” |

Ввод символа “” для последующей записи в электронный блокнот параметра “ДЕФЕКТ” |

Параметр “ДЕФЕКТ” выделен инверсией |

|

“КАЧЕСТВО ИЗОБРАЖЕНИЯ” |

Уменьшение контрастности изображения на экране ЖКД |

|

|

12 Кнопка

“ В строке “ ” |

“НАСТРОЙКА”, “ОЦЕНКА”, “КОРРЕКЦИЯ”, “РУЧНОЙ” |

Увеличение задержки (сдвиг вправо по экрану ЖКД) начала зоны ВС для вызванного канала |

|

“ВВОД СТРОКИ” |

Ввод символа “?” для записи в электронный блокнот параметра “ДЕФЕКТ” |

||

“КАЧЕСТВО ИЗОБРАЖЕНИЯ” |

Увеличение контрастности изображения на экране ЖКД |

||

13 Кнопка “ В

строке “ |

“НАСТРОЙКА”, “ОЦЕНКА”, “КОРРЕКЦИЯ”, “РУЧНОЙ” |

Уменьшение задержки (сдвиг влево по экрану ЖКД) конца зоны ВС для вызванного канала |

Если слева от индицируемого значения имеется символ “ ” |

“ВВОД СТРОКИ” |

Ввод символа “В” для последующей записи в электронный блокнот параметра “ДЕФЕКТ” |

Параметр “ДЕФЕКТ” выделен инверсией |

|

“КАЧЕСТВО ИЗОБРАЖЕНИЯ” |

Уменьшение яркости изображения на экране ЖКД |

|

|

14Кнопка “ В строке “ ” |

“НАСТРОЙКА”, “ОЦЕНКА”, “КОРРЕКЦИЯ”, “РУЧНОЙ” |

Увеличение задержки (сдвиг вправо по экрану ЖКД) конца зоны ВС для вызванного канала |

Если справа от индицируемого значения имеется символ “ |

“ВВОД СТРОКИ” |

Ввод символа “Г” для последующей записи в электронный блокнот параметра “ДЕФЕКТ” |

Параметр “ДЕФЕКТ” выделен инверсией |

|

“КАЧЕСТВО ИЗОБРАЖЕНИЯ” |

Увеличение яркости изображения на экране ЖКД |

|

|

15 Кнопки

“ “ |

“НАСТРОЙКА”, “ОЦЕНКА”, “КОРРЕКЦИЯ”, “РУЧНОЙ” |

Соответственно уменьшение или увеличение условной чувствительности приемного тракта для вызванного канала |

Если слева или справа от индуцируемого значения |

“НАСТРОЙКА”

(после нажатия кнопки “ |

Соответственно уменьшение или увеличение номера закона ВРЧ для вызванного канала |

имеются соответственно символы “ ” или “ ” |

|

“ПРОСМОТР БЛОКНОТА” |

Перемещение вниз/вверх по строкам электронного блокнота |

Установленная строка электронного блокнота выделена инверсией |

|

“ВВОД СЛУЖЕБНОЙ ИНФОРМАЦИИ” |

Изменение значения параметра |

Установленный параметр выделен инверсией |

|

16 Кнопки “ ” и “ ” в

строке “ |

“НАСТРОЙКА”, “ОЦЕНКА”, “КОРРЕКЦИЯ”, “РУЧНОЙ” |

Перемещение соответственно влево/вправо измерительной метки для вызванного канала |

|

“ВВОД СТРОКИ”, “ВВОД СЛУЖЕБНОЙ ИНФОРМАЦИИ” |

Перемещение влево/вправо по значениям вводимых параметров |

Установленный параметр выделен инверсией |

|

17 Кнопка “ |

“НАСТРОЙКА”, “ОЦЕНКА” “КОРРЕКЦИЯ”, “РУЧНОЙ” |

Установка рекомендуемых (штатных) параметров (начало и конец) зоны ВС для вызванного канала |

|

18 Кнопка “ ” (“РЕКОМЕНДУЕМАЯ ЧУВСТВИТЕЛЬНОСТЬ”) |

“НАСТРОЙКА”, “РУЧНОЙ” |

Установка рекомендуемой (штатной) чувствительности для вызванного канала с использованием сигналов от эталонных отражателей |

|

“ОЦЕНКА”, “КОРРЕКЦИЯ” |

Воспроизведение рекомендуемой (штатной) ранее настроенной чувствительности для вызванного канала |

||

“НАСТРОЙКА+ ЗАПИСЬ”, “НАСТРОЙКА+ КОРРЕКЦИЯ” |

Установка параметра “ВРЧ” (во втором пункте меню) и “АТТЕНЮАТОР” (в третьем пункте меню) |

||

19 Кнопка “ |

“НАСТРОЙКА”, “ПОИСК”, “ОЦЕНКА”, “КОРРЕКЦИЯ”, “РУЧНОЙ” |

Переход в режим “ПРОСМОТР БЛОКНОТА” |

|

“ЗАПИСЬ” |

Переход в режим “ВВОД СТРОКИ” |

||

20 Кнопка “ (“ЗАПИСЬ”) |

“НАСТРОЙКА”, “ПОИСК”, “ОЦЕНКА”, “КОРРЕКЦИЯ”, “РУЧНОЙ” |

Установка (перезапуск) совмещенного/ предварительного режима “ЗАПИСЬ” |

|

“ВВОД СТРОКИ” |

Запись введенной информации в электронный блокнот и переход в режим ”ПРОСМОТР БЛОКНОТА” |

||

21 Кнопка “ (“СТИРА-НИЕ”) |

“ПОИСК” |

Отключение звуковых индикаторов по всем каналам кроме каналов “0” сплошного контроля для обеих рельсовых нитей (операция “ТЕЛЕФОН ЗТМ”) |

|

“ОЦЕНКА”, “КОРРЕКЦИЯ” |

Отключение звуковых индикаторов по всем каналам обеих рельсовых нитей кроме вызванного (операция “ТЕЛЕФОН ВЫЗВАННОГО КАНАЛА”) |

||

“ПРОСМОТР СТРОКИ” |

Стирание не представляющей интерес строки в электронном блокноте и переход в режим “ПРОСМОТР БЛОКНОТА” |

||

“ВВОД СТРОКИ” |

Отмена ввода новой строки в электронный блокнот и переход в режим “ПРОСМОТР БЛОКНОТА” |

||

22 Кнопка “ |

любой (кроме “ЗАПИСЬ”) |

Включение/отключение подсвета экрана ЖКД |

|

“ЗАПИСЬ” |

Установка режима “КАЧЕСТВО ИЗОБРАЖЕНИЯ” |

||

23 Кнопка “ |

любой (кроме режима “ВВОД СЛУЖЕБНОЙ ИНФОРМАЦИИ” |

Выполнение режима “СПРАВКА” |

|

24 Кнопка “ |

“НАСТРОЙКА”, “ПОИСК”, “ОЦЕНКА”, “КОРРЕКЦИЯ”, “ЗАПИСЬ“, “КАЧЕСТВО ИЗОБРАЖЕНИЯ” |

Выполнение режима “ТЕСТИРОВАНИЕ ДЕФЕКТОСКОПА” |

|

25Кнопка “ |

“НАСТРОЙКА”, “ПОИСК”, “ОЦЕНКА”, “КОРРЕКЦИЯ”, “ЗАПИСЬ” |

Установка режима “ПАУЗА” |

|

Примечания: 1 С помощью любой кнопки осуществляется выход из режима “ПАУЗА” и возврат в исходный режим работы дефектоскопа, однако рекомендуется кнопка «ПОИСК». 2 Некоторые кнопки имеют дополнительное, не отмеченное в таблице 2, назначение для продолжения выполнения определенных функций, оперативно указываемых на экране ЖКД. |

|||

6 ПОДГОТОВКА К КОНТРОЛЮ

6.1 Подготовка к сплошному контролю рельсов включает:

- изучение результатов контроля предыдущего проезда по данному участку пути;

- подготовку дефектоскопной тележки;

- подготовку электронного блока дефектоскопа.

6.2 Перед началом контроля у начальника участка (мастера цеха) дефектоскопии следует получить выписку о "подозрительных" сечениях рельсов и непроконтролированных участках, полученную после расшифровки предыдущего проезда (если таковой имел место) дефектоскопа по данному участку пути.

6.3 Подготовка дефектоскопной тележки.

6.1 Поднять нижнюю раму до упора и закрепить опорные штанги хомутами. Снять с фиксатора верхнюю раму подъемного устройства, для чего, слегка приподнимая ручку дефектоскопной тележки, потянуть на себя рычаг фиксатора. Проверить легкость перемещения (вверх-вниз) верхней рамы и надежность ее фиксации в различных положениях.

6.2 Установить БЭ на платформу верхней рамы подъемного устройства и закрепить его с помощью винтов. Проверить возможность поворота БЭ в горизонтальной плоскости и фиксации в удобном для оператора положении.

6.3 Растормозить дефектоскопную тележку, для чего приподнять и повернуть на 90° против часовой стрелки ручку тормозного устройства и, передвигая дефектоскопную тележку по рельсам, проверить легкость хода ее перемещения.

6.4 Проверить работу тормозного устройства, очистительных устройств и сигнального флажка.

6.5 Проверить центрирующие механизмы и подготовить блоки ПЭП к эксплуатации в следующей последовательности:

6.5.1 убедиться, что блоки ПЭП установлены в держатели блоков ПЭП таким образом, что:

а) впереди (по ходу движения дефектоскопной тележки) следует блок ПЭП БР1, а сзади блок ПЭП БР2

б) в левой и правой искательных системах установлены соответствующие блоки ПЭП (с разворотом ПЭП «1-1» и «2-1» в сторону рабочей грани)

в) штуцеры подачи воду расположены впереди по ходу движения дефектоскопа;

г) реализована схема прозвучивания, соответствующая Графику работы средств дефектоскопии.

6.5.2 Вывести центрирующий механизм из положения фиксации и проверить легкость хода каретки вдоль оси.

6.5.3 Установить искательные системы на рельсы.

6.5.4 Соединить штуцеры блоков ПЭП с кранами бачков для контактной жидкости резиновыми шлангами.

6.5.5 Проверить легкость вращения блоков ПЭП на осях держателей блоков резонаторов в продольно и поперечном положении относительно головки рельса.

6.6 Подсоединить в соответствии с маркировкой кабели блоков ПЭП к пультам, расположенным слева и справа на ферме дефектоскопной тележки

6.7 Заполнить бачки дефектоскопной тележки контактирующей жидкостью, используя воронку с сеткой. Открыть краны, расположенные на бачках. Проверить поступление контактирующей жидкости к основаниям блоков ПЭП.

6.8 Подсоединить к аккумуляторной батарее в соответствии с маркировкой клеммы жгута, проложенного по дефектоскопной тележке.

6.9 Подсоединить в соответствии с маркировкой к БЭ дефектоскопа четыре разъема (соединителя) жгута, проложенного по дефектоскопной тележке.

6.10 Открыть замки крышки передней панели БЭ. Установить крышку под удобным для оператора углом.

6.11 Подсоединить головные телефоны к гнезду «телефон», расположенному на ручке для перемещения дефектоскопной тележки.

6.12 Установить и подключить блок регистрации информации.

Примечание: при работе при отрицательных температурах подготовить дефектоскоп в соответствии с п.14.4 РЭ.

6.13 Установить тумблер «ВКЛ/ОТКЛ», расположенный на задней стенке в положение «ВКЛ».

6.4 Провести поканальную проверку (настройку) дефектоскопа, т.е настроить (проверить) значения параметров контроля (точку выхода луча, угол ввода, условную чувствительность, мертвую зону) для каждого ПЭП (в том числе для ручных ПЭП).

6.4.1 Настройка каналов сплошного контроля

6.4.1.1 Вход в режим “Настройка”

6.4.1.1.1 Для настройки каналов сплошного контроля дефектоскопа предварительно установить режим работы “ПОИСК”, для чего нажать кнопку “ ”, при этом на экране ЖКД должна появиться мнемоническая схема прозвучивания.

6.4.1.1.2 Для входа

в режим “НАСТРОЙКА” последовательно

нажать кнопки “

”

и “ ![]() ”.

По расположенной в левом верхнем

углу экрана ЖКД надписи убедиться, что

установился режим работы “НАСТРОЙКА I”

для одного из каналов правой или левой

рельсовых нитей. Установленный канал

конкретной рельсовой нити отмечен

символом “

”.

По расположенной в левом верхнем

углу экрана ЖКД надписи убедиться, что

установился режим работы “НАСТРОЙКА I”

для одного из каналов правой или левой

рельсовых нитей. Установленный канал

конкретной рельсовой нити отмечен

символом “ ![]() ”

в зоне номеров каналов (соответственно

в левой или правой части нижнего ряда

на экране ЖКД). Направление символа

“

”

в зоне номеров каналов (соответственно

в левой или правой части нижнего ряда

на экране ЖКД). Направление символа

“ ![]() ”

или “

”

или “ ![]() ”

(расположенного в середине нижнего

ряда) дополнительно индицирует рельсовую

нить, для которой будет настраиваться

канал. При этом, в первый момент, вместо

цифр будут индицироваться символы “–”,

которые по мере настройки каналов (т.е.

нажатия кнопок, связанных с настройкой)

будут заменены на цифры (номера каналов).

”

(расположенного в середине нижнего

ряда) дополнительно индицирует рельсовую

нить, для которой будет настраиваться

канал. При этом, в первый момент, вместо

цифр будут индицироваться символы “–”,

которые по мере настройки каналов (т.е.

нажатия кнопок, связанных с настройкой)

будут заменены на цифры (номера каналов).

Примечания:

1 Вход в режим “НАСТРОЙКА” возможен также из режимов “ОЦЕНКА”, “КОРРЕКЦИЯ” и “РУЧНОЙ” путем последовательного нажатия кнопок “ ” и “ ”.

2 В момент индикации в нижнем ряду экрана ЖКД символов “–” определить вызванный канал (отмеченный символом “ ”) можно путем пересчета символов “–”, начиная с нуля или по сопоставлению с уже имеющимися цифрами.

3 При повторном входе в режим “НАСТРОЙКА” номера каналов вновь будут заменены на символы “–”, однако сделанная ранее настройка каналов при этом уже присутствует в памяти дефектоскопа.

6.4.1.1.3 Для вызова (с целью настройки) требуемого канала нажать соответствующую цифру, при необходимости смены рельсовой нити нажать кнопку “ ”.

6.4.1.2. Настройка каналов “2” – “9”сплошного контроля

6.4.1.2.1 Установить режим “НАСТРОЙКА” для требуемого канала.

6.4.1.2.2 Установить рекомендуемые дефектоскопом параметры зоны ВС настраиваемого канала, для чего нажать кнопку “ ”.

6.4.1.2.3 Установить блок резонаторов на поверхность образца СО-3Р со стороны шкалы “” (предварительно смочив его поверхность контактирующей жидкостью) так, чтобы центр резонатора оказался ориентировочно у отметки, соответствующей углу ввода резонатора, по шкале “” образца СО-3Р. Учитывая разворот резонатора относительно продольной оси выявить в образце СО‑3Р отверстие диаметром 6 мм на глубине 44 мм. При необходимости повысить чувствительность кнопкой “ ”.

Убедиться, что полученный от отверстия в образце СО‑3Р эхо-сигнал находится в пределах зоны ВС, а индицируемое (в верхней части экрана ЖКД) значение глубины расположения отражателя Н ориентировочно составляет “42” (423 мм).

6.4.1.2.4 Перемещая блок резонаторов в небольших пределах и, при необходимости нажимая кнопки “ ” и “ ”, добиться:

1) максимума амплитуды эхо-сигнала от отверстия в образце СО-3Р;

2) положения вершины эхо-сигнала (по вертикали) между порогом АСД и верхней горизонталью экрана, при этом индицируемое в верхней части экрана ЖКД значение превышения амплитудой сигнала порогового уровня N должно находиться в пределах от 0 до 18 дБ (0 N 18).

6.4.1.2.5 Не сдвигая блок резонаторов, настроить канал дефектоскопа на условную чувствительность, для чего нажать кнопку “ ”. Убедиться, что в третьем пункте меню значение фактической условной чувствительности равно значению рекомендуемой условной чувствительности (таблица 3).

Таблица 3 – Значения условной чувствительности в каналах сплошного контроля

№ канала |

Метод контроля |

Угол ввода, α ° |

Ку, дБ |

Опорный отражатель |

1 |

Эхо |

0 |

14 |

Донная поверхность рельса на бездефектном участке (1-й донный сигнал) |

0 |

ЗТМ |

0 |

14 |

|

2,3 |

Эхо |

58 |

12 |

Отверстие диаметром 6 мм на глубине 44 мм в образце СО-3Р |

4,5 |

Зеркальный |

58 |

16 |

|

6,7 |

Эхо |

41/49 |

14 |

|

8,9 |

Эхо |

41/49 |

18 |

6.4.1.3 Настройка каналов “0” и “1” сплошного контроля

6.4.1.1 Установить режим “НАСТРОЙКА” для канала “0” требуемой нити.

6.4.1.2 Разместить искательную систему с установленными блоками резонаторов БР1-Р и БР2-Р на поверхности катания, по оси рельса в зоне отсутствия дефектов и отверстий для болтов и рельсовых соединителей, предварительно смочив поверхность катания рельса контактирующей жидкостью

6.4.1.3 Вращая винт, расположенный на искательной системе, переместить ее в небольших пределах поперек продольной оси рельса и, уменьшая или увеличивая усиление соответственно кнопками “ ” и “ ”, добиться:

1) максимума амплитуды первого донного сигнала;

2) положения вершины первого донного сигнала (по вертикали) между порогом АСД (изображением зоны ВС) и верхней горизонталью развертки типа “А” (индицируемое в верхней части экрана ЖКД значение N должно находиться в пределах от 0 до 18 дБ);

6.4.1.4 Настроить параметры зоны ВС (выполнить операцию “ТИП РЕЛЬСА”), для чего нажать кнопку “ ”.

6.4.1.5 Не сдвигая блок резонаторов, настроить канал на рекомендуемую условную чувствительность, для чего нажать кнопку “ ”. Убедиться, что в третьем пункте меню значение фактической условной чувствительности относительно первого донного сигнала равно значению рекомендуемой условной чувствительности.

6.4.1.6 Вызвать канал “1”. Установить вершину первого донного сигнала (по вертикали) между порогом АСД и верхней горизонталью развертки типа “А” (индицируемое в верхней части экрана ЖКД значение N должно находиться в пределах от 0 до 18дБ);

6.4.1.7 Настроить канал на рекомендуемую условную чувствительность, для чего нажать кнопку “ ” (таблица 3).

6.4.1.4 Создание второго варианта настройки для каналов сплошного контроля

6.4.1.4.1 Для изменения второго варианта настройки относительно первого для требуемого канала в режиме работы дефектоскопа “НАСТРОЙКА I” или “НАСТРОЙКА I+II” нажать кнопку “ ”. По возникшей в левом верхнем углу экрана ЖКД надписи убедиться, что установился режим “НАСТРОЙКА II”.

Примечания:

1 Первоначально второй вариант настройки полностью совпадает с первым вариантом, так как настройка параметров осуществляется в режиме работы дефектоскопа “НАСТРОЙКА I+II”.

2 Создание второго варианта настройки удобнее выполнять не в режиме «НАСТРОЙКА», а в процессе сплошного контроля рельсов в режиме «ПОИСК 2», используя режим «КОРРЕКЦИЯ».

6.4.1.4.2 Выполнить необходимые изменения по каналу (зона ВС, условная чувствительность, ВРЧ).

6.4.1.5 Проверка угла ввода каналов сплошного контроля “ 2 ” – “ 7 ”.

6.4.1.5.1 Осуществить переход в режим “НАСТРОЙКА” для требуемого канала

6.4.1.5.1 Установить требуемый блок резонаторов на поверхность образца ОСО‑3Р со стороны шкалы “” (предварительно смочив его поверхность контактирующей жидкостью) так, чтобы центр необходимого резонатора оказался соответственно у отметки “58” или “45” по шкале “” образца СО‑3Р. Учитывая разворот резонатора (только для каналов “2” – “5”) и перемещая блок резонаторов в небольших пределах, уточнить максимум амплитуды эхо-сигнала (вершина должна располагаться между порогом АСД и верхней горизонталью развертки типа “А”) от отверстия диаметром 6 мм на глубине 44 мм. При необходимости уменьшить или увеличить чувствительность (усиление) соответственно кнопками “ ” и “ ”.

6.4.1.5.2 Не сдвигая блок резонаторов, для середины используемого резонатора определить значение угла ввода УЗК по шкале “” образца СО‑3Р.

Примечание - Указанный способ позволяет лишь ориентировочно определить угол ввода УЗК, так как середина резонатора может не совпадать с его точкой выхода луча.

6.4.1.6 Выход из режима “НАСТРОЙКА”

6.4.1.6.1 По окончании настройки всех (или требуемых) каналов сплошного контроля нажать кнопку “ ”.

Примечание - Введенные параметры при выходе из установленного режима (кроме «ОЦЕНКА») сохраняются в энергонезависимой памяти дефектоскопа и воспроизводятся каждый раз при обращении к требуемому режиму, а также при включении дефектоскопа.

6.4.2 Настройка каналов ручного контроля

6.4.2.1 Настройка каналов “2”–“5” ручного контроля

6.4.2.1.1 Войти в режим “РУЧНОЙ”, нажав кнопку “ ”. По расположенной в левом верхнем углу экрана ЖКД надписи убедиться, что установился требуемый режим работы дефектоскопа. Установленный канал ручного контроля отмечен символом “ ” в зоне номеров каналов (в нижнем ряду на экране ЖКД).

6.4.2.1.2 Перейти в требуемый канал, для чего нажать кнопку “2” – “5”.

6.4.2.1.3 Подключить к пульту, расположенному слева на дефектоскопной тележке, необходимый ручной ПЭП.

6.4.2.1.4 Установить рекомендуемые дефектоскопом параметры зоны ВС настраиваемого канала, для чего нажать кнопку “ ”.

6.4.2.1.5 Установить ручной ПЭП на поверхность образца СО‑3Р со стороны шкалы “” (предварительно смочив его поверхность контактирующей жидкостью) так, чтобы точка выхода луча ручного ПЭП оказалась ориентировочно у отметки, соответствующей углу ввода ручного ПЭП. Выявить отверстие диаметром 6 мм на глубине 44 мм.

Убедиться, что полученный от отверстия в образце СО‑3Р эхо-сигнал находится в пределах зоны ВС, а индицируемое (в верхней части экрана ЖКД) значение глубины расположения отражателя Н ориентировочно составляет “42” (423 мм).

6.4.2.1.6 Перемещая ручной ПЭП в небольших пределах и при необходимости нажимая кнопки “ ” и “ ”, добиться:

1) максимума амплитуды эхо-сигнала от отверстия в образце ОСО-3Р;

2) положения вершины эхо-сигнала (по вертикали) между порогом АСД и верхней горизонталью экрана, при этом индицируемое в верхней части экрана ЖКД значение N должно находиться в пределах от 0 до 18 дБ.

6.4.2.1.7 Настроить канал дефектоскопа на рекомендуемую условную чувствительность, для чего нажать кнопку “ ”. Убедиться, что в третьем пункте меню значение в символах “ ” и “ ” (установившееся значение условной чувствительности относительно отверстия в образце СО-3Р) равно значению в круглых скобках (рекомендуемая дефектоскопом условная чувствительность для данного канала) (таблица 4).

Таблица 4 – Значения условной чувствительности в каналах ручного контроля

№ канала |

Метод контроля |

Угол ввода, α ° |

Ку, дБ |

Опорный отражатель |

1 |

Эхо |

0 |

14 |

Донная поверхность рельса на бездефектном участке (1-й донный сигнал) |

0 |

ЗТМ |

0 |

14 |

|

2 |

Эхо |

45 |

24 |

Отверстие диаметром 6 мм на глубине 44 мм в образце СО-3Р |

3 |

Эхо |

50 |

18 |

|

4 |

Эхо |

58 |

16 |

|

5 |

Эхо |

65 |

10 |

6.4.2.1.8 При необходимости изменения закона ВРЧ нажать последовательно кнопки “ ” и “ ” из режима “РУЧНОЙ”, затем изменить длительность ВРЧ, для чего воспользоваться кнопками “ ” и “ ”.

6.4.2.2 Настройка каналов “0” и “1” ручного контроля

6.4.2.2.1 Войти в режим “РУЧНОЙ”, нажав кнопку “ ”.

6.4.2.2.2 Перейти в канал “0” ручного контроля, для чего нажать кнопку “ 0 ”.

6.4.2.2.3 Подключить к пульту, расположенному справа на дефектоскопной тележке, ручной ПЭП П112-2,5.

6.4.2.2.4 Установить ручной ПЭП на поверхность катания, по оси рельса в зоне отсутствия дефектов и отверстий для болтов и рельсовых соединителей, предварительно смочив поверхность катания рельса контактирующей жидкостью. Получить на экране донный сигнал.

6.4.2.2.5 Настроить параметры зоны ВС (выполнить операцию “ТИП РЕЛЬСА”), для чего нажать кнопку “ ”.

6.4.2.2.6 Перемещая ручной ПЭП в небольших пределах поперек продольной оси рельса и изменяя при необходимости условную чувствительность (усиление) кнопками “ ” и “ ”, добиться:

1) максимума амплитуды первого донного сигнала;

2) положение вершины первого донного сигнала (по вертикали) между порогом АСД (зоной ВС) и верхней горизонталью развертки типа “А” (индицируемое в верхней части экрана ЖКД значение амплитуды N должно быть 0N18).

6.4.2.2.7 Настроить канал дефектоскопа на рекомендуемую условную чувствительность, для чего нажать кнопку “ ”(таблица 4).

6.4.2.2.8 Вызвать канал ”1” кнопкой “1”. Нажать кнопку “РЕКОМЕНДУЕМАЯ ЗОНА ВС” для автоматического удлинения зоны ВС и захвата донного сигнала.

6.4.2.2.9 Изменяя при необходимости условную чувствительность (усиление) кнопками “ ” и “ ”, добиться положение вершины первого донного сигнала (по вертикали) между порогом АСД (зоной ВС) и верхней горизонталью развертки типа “А” (индицируемое в верхней части экрана ЖКД значение N должно находиться в пределах от 0 до 18 дБ).

6.4.2.2.10 Настроить канал дефектоскопа на рекомендуемую условную чувствительность, для чего нажать кнопку “ ” (таблица 4).

6.4.2.2.11 При необходимости изменения закона ВРЧ нажать последовательно кнопки “ ” и “ ” из режима “РУЧНОЙ”, затем изменить длительность ВРЧ, для чего воспользоваться кнопками “ ” и “ ”.

6.4.2.2.12 После окончания настройки каналов ручного контроля нажать кнопку «ПОИСК».

6.4.2.3 Проверка точки выхода луча и угла ввода ручных ПЭП

6.4.2.1 Установить режим “РУЧНОЙ”, для чего нажать кнопку “ ”.

6.4.2.2 Перейти в требуемый канал, для чего нажать одну из кнопок “2” – “5”. Подключить соответствующий ручной ПЭП.

6.4.2.3 Установить ручной ПЭП на поверхность образца СО‑3Р со стороны шкалы “” (предварительно смочив его поверхность контактирующей жидкостью) так, чтобы центр ручного ПЭП оказался ориентировочно у отметки “0” по шкале “20-0-20” образца СО‑3Р. Перемещая ручной ПЭП в небольших пределах, уточнить максимум амплитуды эхо-сигнала (вершина по высоте должна располагаться между порогом АСД и верхней горизонталью развертки типа “А”) от цилиндрической (полукруглой) поверхности образца СО‑3Р. При необходимости уменьшить или увеличить чувствительность (усиление) соответственно кнопками “ ” и “ ”.

6.4.2.4 Не сдвигая ручной ПЭП, нанести на его корпус карандашом риску против деления “0” шкалы “20-0-20” образца СО-3Р. Расстояние между вновь нанесенной и имеющейся рисками не должно отличаться более, чем на 1 мм.

6.4.2.5 Установить ручной ПЭП на поверхность образца СО‑3Р со стороны шкалы “” (предварительно смочив его поверхность контактирующей жидкостью) так, чтобы точка выхода луча оказалась у отметки, соответствующей углу ввода ПЭП, по шкале “” образца СО‑3Р. Перемещая ручной ПЭП в небольших пределах, уточнить максимум амплитуды эхо-сигнала (вершина по высоте должна располагаться между порогом АСД и верхней горизонталью развертки типа “А”) от отверстия диаметром 6 мм на глубине 44 мм. При необходимости уменьшить или увеличить чувствительность (усиление) соответственно кнопками “ ” и “ ”.

6.4.2.6 Не сдвигая ручной ПЭП, для нанесенной на ПЭП точки выхода луча определить значение угла ввода УЗК по шкале “” образца СО‑3Р.

6.4. Проверка глубиномера для ручных ПЭП

6.4.1 Перейти в режим “РУЧНОЙ” для требуемого канала “2” – “5”. Подключить соответствующий ПЭП.

6.4.2 Установить ручной ПЭП на поверхность образца СО‑3Р со стороны шкалы “” (предварительно смочив его поверхность контактирующей жидкостью) так, чтобы центр необходимого резонатора оказался соответственно у отметки, соответствующей углу ввода ручного ПЭП, по шкале “” образца СО‑3Р. Перемещая блок резонаторов в небольших пределах, уточнить максимум амплитуды эхо-сигнала (вершина должна располагаться между порогом АСД и верхней горизонталью развертки типа “А”) от отверстия диаметром 6 мм на глубине 44 мм. При необходимости уменьшить или увеличить чувствительность (усиление) соответственно кнопками “ ” и “ ”.

6.4.3 Не сдвигая блок резонаторов, проверить, что измерительная метка находится против вершины эхо-сигнала от отверстия в образце СО‑3Р.

6.4.4 Определить по индицируемому в верхней части экрана ЖКД значению Н глубину расположения отражателя.

6.4.5 Вызвать канал “1” ручного контроля, нажав кнопку “1”. Подключить РС‑ПЭП.

6.4.6 Установить ручной ПЭП на поверхность образца СО‑3Р со стороны шкалы “” (предварительно смочив его поверхность контактирующей жидкостью) так, чтобы в зоне ПЭП не было отверстий диаметром 2 либо 6 мм и полукруглой поверхности.

Убедиться, что измерительная метка находится против вершины первого донного сигнала от противоположной поверхности образца СО‑3Р. В противном случае установить измерительную метку под его вершину.

6.4.7 Определить по индицируемому значению Н глубину расположения отражателя. Полученное значение должно соответствовать Н=59 мм.

6.4.4 Проверка мертвой зоны

6.4.4.1 Настроить требуемый канал ручного контроля “2”- “5” на требуемую условную чувствительность и установить рекомендуемые параметры зоны ВС.

6.4.4.2 Удалить ПЭП с образца СО-3Р и ввести ВРЧ до прекращения срабатывания звукового индикатора.

6.4.4.3 Не изменяя чувствительность дефектоскопа кнопками “ ” и“ ” переместить ручной ПЭП в зону отверстий диаметром 2 мм, расположенных на глубине 3; 6; 8 и 12 мм.

6.4.4.4 Определить отверстие с минимальной глубиной расположения, эхо-сигнал от которого может быть различим на фоне шумов (зондирующего импульса и ручного ПЭП). Полученное значение глубины (величина мертвой зоны) должно удовлетворять требованиям таблицы 5.

Таблица 5 – величина мертвой зоны ПЭП для проведения ручного уточняющего контроля

ПЭП, α ° |

45 |

50 |

58 |

65 |

Мертвая зона, мм |

8 |

8 |

6 |

3 |

6.4.5 По окончании настройки всех каналов ручного контроля нажать кнопку “ ”.

Примечание - Введенные параметры при выходе из установленного режима (кроме «ОЦЕНКА») сохраняются в энергонезависимой памяти дефектоскопа и воспроизводятся каждый раз при обращении к требуемому режиму, а также при включении дефектоскопа.

6.4.6 Параметры настройки дефектоскопа занести в рабочий журнал установленной формы.

7 Проведение сплошного контроля

7.1 Перед проведением УЗК рельсов подготовить дефектоскоп к работе и проверить его работоспособность в соответствии с указаниями «Руководства по эксплуатации ультразвукового дефектоскопа Авикон-01МР» и раздела 6 настоящей ТИ.

7.2 Установить съемный дефектоскоп на рельсы в начале контролируемого участка пути на заведомо бездефектном участке и проверить наличие акустического контакта. Привести блоки ПЭП в рабочее положение на рельсах, открыть краны подачи контактной жидкости в блоки ПЭП, обеспечив смачивание поверхности катания рельсов.

7.3 Включение дефектоскопа, ввод служебной информации

7.1 Поставить тумблер “ВКЛ/ОТКЛ”, расположенный на задней стенке, в положение “ВКЛ”. После включения дефектоскоп автоматически переходит в режим “ВВОД СЛУЖЕБНОЙ ИНФОРМАЦИИ”, а на регистраторе загорается индикатор.

7.2 Используя кнопки “ ” и “ ” (коррекция выделенного инверсией параметра), а также кнопки “ ” и “ ” (переход от одного параметра к другому), установить требуемые значения в режиме “ВВОД СЛУЖЕБНОЙ ИНФОРМАЦИИ” (рисунок 4):

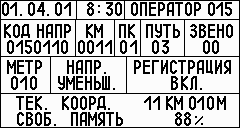

Рисунок 4 – Информация на экране ЖКД в режиме работы дефектоскопа “ввод служебной информации”

“ДАТА” (параметры “ЧИСЛО”, “МЕСЯЦ” и “ДВЕ ПОСЛЕДНИЕ ЦИФРЫ ГОДА”) – дата проведения контроля;

“ВРЕМЯ” (параметры “ЧАСЫ” и “МИНУТЫ”) – текущее время;

“ОПЕРАТОР” – цифровое условное обозначение (номер) оператора, осуществляющего контроль рельсов.

Введенные данные (дата и время начала проведения УЗК, фамилию (табельный номер) оператора, номер пути, начальную путейскую координату контроля), а также фамилии руководителя работ и сигналиста(ов) оператор должен записать в рабочий журнал дефектоскопа.

7.3 Для перехода из режима “ВВОД СЛУЖЕБНОЙ ИНФОРМАЦИИ” в режим “ПОИСК” нажать кнопку «ПОИСК».

7.4 Установка оптимального изображения на экране ЖКД

7.4.1 Для установки изображения на экране нажать из режима «ПОИСК» последовательно кнопки «ЗАПИСЬ» и «ПОДСВЕТ» для перехода в режим “КАЧЕСТВО ИЗОБРАЖЕНИЯ”.

Примечание - В данный режим также можно войти сразу после включения электропитания дефектоскопа (из режима «ВВОД СЛУЖЕБНОЙ ИНФОРМАЦИИ»), нажав кнопку «СТИРАНИЕ».

7.4.2 При необходимости изменения контрастности изображения (при неудачно установленной контрастности изображение на экране ЖКД может отсутствовать полностью) воспользоваться кнопками “ ” (уменьшение) или “ ” (увеличение).

7.4.3 При необходимости включения (отключения) подсвета ЖКД нажать кнопку “ ”.

7.4.4При необходимости изменения яркости подсвета ЖКД (при включенном подсвете ЖКД) воспользоваться кнопками “ ” (уменьшение) или “ ” (увеличение).

7.4.5 Для выхода в режим сплошного контроля нажать кнопку «ПОИСК».

7.4.6 Последовательно вывести индикацию левого и правого канала РС ПЭП в режиме «ОЦЕНКА». Убедиться в наличии донного сигнала от подошвы рельса. Совместить строб донного сигнала с донным сигналом Установить передний блок преобразователей (лыжу) дефектоскопа напротив места начала записи (обычно это километровый или пикетный столб).

7.4.7 Войти в режим

«РЕГИСТРАЦИЯ», нажав кнопку «![]() »

на дефектоскопе из режима «Поиск», при

этом на экране должна появиться текстовая

информация (рисунок 5).

»

на дефектоскопе из режима «Поиск», при

этом на экране должна появиться текстовая

информация (рисунок 5).

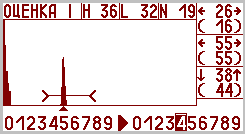

Рисунок 5 - Информация на экране ЖКД дефектоскопа в режиме «РЕГИСТРАЦИЯ».

7.4.8 Включить

регистрацию (открыть файл регистрации),

нажав на дефектоскопе кнопку «![]() ».

».

7.4.9 Установить

кнопками «![]() »

и «

»

и «![]() »,

«0 – 9» необходимые значения координаты

пути (код направления, км, пк, путь, звено,

метр), соответствующие началу участка

контроля.

»,

«0 – 9» необходимые значения координаты

пути (код направления, км, пк, путь, звено,

метр), соответствующие началу участка

контроля.

7.4.10 Установить

кнопками «![]() »

и «

»

и «![]() »

направление движения дефектоскопа в

сторону уменьшения или увеличения

путейской координаты.

»

направление движения дефектоскопа в

сторону уменьшения или увеличения

путейской координаты.

Остальные данные: дата, время, код оператора заносятся автоматически, если они предварительно были введены в дефектоскоп.

7.4.11 Нажать кнопку «ПОИСК» для перехода в основной режим работы дефектоскопа «ПОИСК» при сплошном контроле рельсов и для начала регистрации.

7.5 Сплошной контроль роельсов вне зоны болтового стыка

7.5.1 Основной режим проведения сплошного контроля рельсов

(режим “ПОИСК I”)

7.5.1.1 Проверить по экрану ЖКД, что в средней части мнемонической схемы прозвучивания указан режим работы дефектоскопа “ПОИСК I”.

7.5.1.2 Для реализации сплошного контроля перемещать дефектоскопную тележку со скоростью не более 4 км/ч по всей длине рельсов.

7.5.1.3 Использовать в качестве индикаторов (АСД) дефектоскопа:

- головные телефоны (при наличии признака дефекта появляются сигналы, одного или нескольких тонов, отдельно для правой и левой рельсовых нитей);

- экран ЖКД с индицируемой в режиме “ПОИСК” мнемонической схемой прозвучивания (зажигающиеся при наличии признака дефекта сегменты отдельно по каждому каналу и рельсовой нити указывают ориентировочное место расположения дефекта) и номеров каналов в нижнем ряду (наличие признака дефекта обозначается цифрой в инверсном виде).

7.5.1.4 При появлении признака наличия дефекта необходимо выяснить причину срабатывания индикаторов АСД, для чего проанализировать пришедшие сигналы в режиме “ОЦЕНКА” и, в случае подтверждения признака наличия дефекта, провести вторичный контроль ручными ПЭП в соответсвии с п.8.

7.6 Анализ отраженных сигналов в каналах “0” и “1” сплошного контроля

7.6.1 В случае обнаружения дефекта или наличия причин (помех):

- в головных телефонах появляется сигнал “низкого” тона;

- на экране ЖКД:

- по всей высоте рельса мнемонической схемы прозвучивания зажигаются один или два вертикальных сегмента;

- в нижней части – обычное изображение цифр “0” заменяется на инверсное.

7.6.2 Для анализа первого донного сигнала следует перейти в режим работы дефектоскопа “ОЦЕНКА” для канала “0” требуемой рельсовой нити.

7.6.3 Используя индицируемую в режиме “ОЦЕНКА” развертку типа “А”, а также измеренное значение амплитуды N, проанализировать поведение первого донного сигнала при перемещении дефектоскопной тележки на пониженной скорости.

7.6.4 Для определения типа дефекта следует:

1) осуществить контроль при уменьшенном или увеличенном усилении (соответственно при увеличенной или уменьшенной условной чувствительности) в канале “0”, для этого воспользоваться кнопками “ ” и “ ”;

2) определить (при необходимости) измеряемые характеристики выявленного дефекта.

Примечание – Используемый в канале “0” сплошного контроля метод (ЗТМ) не позволяет определить глубину дефекта, который может располагаться в любом месте по высоте рельса.

7.6.5 Дополнительным признаком наличия дефекта в исследуемом сечении рельса является наличие эхо-сигнала по каналу “1” сплошного контроля. В ряде случаев сигналы “низкого” тона, а также изменение обычного изображения цифр “1” в нижней части экрана ЖКД на инверсное могут быть обусловлены дефектами, выявленными только по каналу “1” (например, дефект кода 55, расположенный посередине высоты рельса).

7.6.6 В режиме “ПОИСК” полученные эхо-сигналы канала “1” в зависимости от глубины залегания дефектов (отражателей) изображаются на мнемонической схеме прозвучивания в виде отдельных вертикальных сегментов в головке и в шейке рельса.

7.6.7 Для более подробного анализа принятых сигналов следует перейти в режим “ОЦЕНКА” для канала “1” сплошного контроля.

Примечание – Приблизительно указанный анализ может быть произведен непосредственно в канале “0”. В этом случае следует наблюдать за изменением эхо-сигналов левее зоны ВС первого донного сигнала.

7.6.8 Используя индицируемую в режиме “ОЦЕНКА” развертку типа “А”, а также измеренные значения Н и N, проанализировать попадание в зону ВС канала “1” сигнала при перемещении дефектоскопной тележки. При необходимости имеется возможность изменения условной чувствительности (усиления), ВРЧ, положения начала зоны ВС и перемещения по горизонтали измерительной метки в любую часть развертки типа “А”.

7.6.9 Установить, имеются ли срабатывания АСД по другим каналам сплошного контроля этой же рельсовой нити. При необходимости провести ручной контроль.

7.7 Анализ отраженных сигналов в каналах “2” – “5” сплошного контроля

7.7.1 В случае обнаружения внутреннего дефекта в головке рельса II или III группы, а также глубоких неровностей головки, выкрашиваний металла на поверхности головки (дефект кода 11.1-2) и закаленного слоя головки (дефект кода 18), а также нарушения геометрии подголовочной грани:

- в головных телефонах появляется сигнал “высокого” тона;

- на экране ЖКД:

-в зоне головки мнемонической схемы прозвучивания рельса зажигаются один или два наклонных сегмента (эхо-метод) и (или) один или два сегмента в виде символов “” или “” (зеркальный метод);

-в нижней части – обычное изображение цифр “2” – “5” заменяется на инверсное.

В некоторых случаях может иметь место сочетание поверхностного дефекта и развившейся от него поперечной трещины.

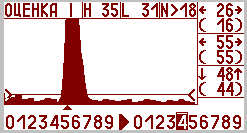

7.7.2 Для уточнения причины срабатывания индикаторов АСД дефектоскопа и распознавания сигналов от дефекта на фоне помех следует войти в режим работы дефектоскопа “ОЦЕНКА” для требуемого канала, проанализировать изменение отраженного сигнала от предполагаемого дефекта, а также определить его измеряемые характеристики Н, L, N, L и Н. При этом следует иметь ввиду, что:

1) в каналах “2” и “3” (режим “СХЕМА I”) или “2” – “5” (режим “СХЕМА II”) истинная глубина расположения дефекта Н определяется по формуле:

Н=2НГ – НЖКД, |

|

где НГ – измеренная высота головки рельса (в зоне расположения дефекта);

НЖКД – показание в верхней части экрана ЖКД;

2) показания Н и L в каналах “4” и “5” (в режиме “СХЕМА I”) носят приблизительный характер.

7.7.3 Зеркальным методом контроля (каналы “4” и “5”), как правило, обнаруживаются только внутренние заходящие в среднюю по высоте часть головки рельса дефекты, в то время как эхо-методом регистрируются внутренние дефекты, а также дефекты, расположенные на поверхности катания или на подголовочной грани.

7.7.4 Если установлено, что выявленный дефект являлся внутренним, то определяют его вид (код). При этом вероятность подтверждения предполагаемого дефекта повышается, если дефект обнаруживается не одним, а несколькими каналами сплошного контроля.

7.7.5 В процессе проведения анализа сигналов в каналах “2” – “5” сплошного контроля могут появиться ложные отражения из-за натекшей на подголовочную грань контактирующей жидкости (наличия капелек контактирующей жидкости).

7.7.6 Сечения головки рельса, где имеются срабатывания АСД по каналам “2” – “5”, должны быть внимательно осмотрены и особенно тщательно проверены ручным ПЭП (п.8).

7.7.7 Если установлено, что АСД в каналах “2” и “3” сплошного контроля срабатывает из-за допустимых дефектов – поверхностных закалочных микротрещин со стороны рабочей грани головки рельса (эхо-сигналы от них расположены в конце зоны ВС, не перемещаются по экрану, а лишь флуктуируют по амплитуде), необходимо:

1) используя режим работы дефектоскопа “ОЦЕНКА” уточнить, в каком канале (в каких каналах) имеются ложные срабатывания звукового индикатора;

2) используя

кнопки “ ![]() ”и

“

”и

“ ![]() ”,

уменьшить длительность зоны ВС так,

чтобы ее конец находился непосредственно

перед сигналом от поверхностных трещин.

”,

уменьшить длительность зоны ВС так,

чтобы ее конец находился непосредственно

перед сигналом от поверхностных трещин.

Внимание! Чрезмерное укорочение зоны ВС может привести к пропуску недопустимых дефектов в головке рельса!

7.7.8 Если названная

операция не дала существенных результатов

и сигналы от закалочных трещин по-прежнему

принимаются одним (двумя) каналами “2”

и “3”, следует несколько понизить

условную чувствительность контроля.

С этой целью в режиме “ОЦЕНКА” для

требуемого канала следует воспользоваться

кнопками “

”и

“

”

и подобрать оптимальную чувствительность,

после чего нажатием кнопки “ ![]() ”

перейти в режим ”КОРРЕКЦИЯ”.

Новое значение условной чувствительности

должно быть занесено в рабочий журнал.

”

перейти в режим ”КОРРЕКЦИЯ”.

Новое значение условной чувствительности

должно быть занесено в рабочий журнал.

7.7.9 При сильных помехах допускается (с регистрацией данного факта в рабочем журнале) проведение контроля при выключенном звуковом индикаторе в одном или двух каналах “2” и “3” (работающих по эхо-методу).

7.7.10 При отключенных (частично отключенных) звуковых индикаторах каналов “2” и “3”:

1) контроль головки рельса будет осуществляться по каналам “4” и “5” (по зеркальному методу);

2) регистрация дефектов (помех) может осуществляться по инверсному изображению символов “ ” (в зоне номеров каналов), а также в режиме “ПОИСК” – по зажигающимся сегментам на мнемонической схеме прозвучивания.

7.7.11 При отключенных звуковых индикаторах в некоторых каналах контроля периодически следует их включать (при пропадании помех), поскольку на участке могут оказаться рельсы разных периодов изготовления и различных изготовителей, имеющие неодинаковый износ, степень закалки и т.п.

7.7.12 Для обратного включения звукового индикатора необходимо:

1) войти в режим “ОЦЕНКА” для требуемого канала;

2) нажать кнопку

“ ![]() ”

, при этом вместо символа “ ”

должна появиться цифра с номером

вызванного канала;

”

, при этом вместо символа “ ”

должна появиться цифра с номером

вызванного канала;

3) нажать кнопку “ ”;

4) перейти к другому каналу контроля или режиму работы дефектоскопа.

7.8 Анализ отраженных сигналов в каналах “6” – “9” сплошного контроля

7.8.1 В случае внутреннего дефекта в головке II или III группы (в зоне над шейкой), шейке рельса V группы, в подошве рельса VI группы, а также нарушений геометрии подошвы рельса (в зоне под шейкой) при отжатой кнопке “ ”:

- в головных телефонах появляется сигнал “среднего” тона;

- на экране ЖКД :

- в зоне головки и шейки рельса мнемонической схемы прозвучивания зажигаются один-два наклонных сегмента (каналы “6” и “7”) или один-два наклонных сегмента в зоне подошвы рельса (каналы “8” и “9”);

- в нижней части – обычное изображение цифр “6” – “9” заменяется на инверсное.

7.8.2 Для уточнения причин срабатывания индикаторов АСД дефектоскопа и распознавания сигналов от дефекта на фоне помех необходимо войти в режим работы “ОЦЕНКА” для требуемого канала, проанализировать изменение отраженного сигнала от предполагаемого дефекта, а также определить его измеряемые характеристики Н, L, N, L и Н.

7.8.3 Срабатывание АСД каналов “6” и “7”, как правило, сопровождается наличием признака дефекта по каналам “0” – “5” сплошного контроля (для головки рельса) или по каналам “0” и “1” (для шейки).

7.8.4 Одновременно со срабатыванием АСД в каналах “8” и (или) “9” сплошного контроля (из-за наличия в средней части подошвы дефекта VI группы) может быть признак наличия дефекта по каналу “0”.

7.8.5 Сечение рельса, где имеются срабатывания АСД по каналам “6” – “9” должны быть внимательно осмотрены и, при необходимости, проверены ручными ПЭП (п.8).

7.9 Контроль болтовых стыков

7.9.1 Контроль болтовых стыков осуществляется при нажатой кнопке “ ” или кнопке “ БОЛТ. ОТВ ”. Любая из указанных кнопок должна быть нажата (с удержанием в нажатом состоянии) ориентировочно от 200 до 300 мм до наезда искательной системы на проекцию первого (по ходу движения дефектоскопной тележки) отверстия (болтового или для рельсового соединителя) и отжата ориентировочно от 200 до 300 мм по прошествии искательной системой проекции последнего отверстия в стыке.

7.9.2 В случае обнаружения дефекта в виде трещин от болтовых отверстий (код дефекта 53.1):

- в головных телефонах появляется сигнал “среднего” тона;

- на экране ЖКД:

- в зоне шейки мнемонической схемы прозвучивания зажигаются один или два наклонных сегмента;

- в нижней части – обычное изображение цифр “6” и “7” заменяется на инверсное.

7.9.3 Ближайшее к торцу рельса болтовое отверстие может быть не проконтролировано резонатором, расположенным в непосредственной близи от стыкового зазора, в том числе из-за наличия:

- ступеньки в стыке;

- скола (седловины) на поверхности катания.

7.9.4 В некоторых случаях трещина от ближайшего к стыку болтового отверстия, расположенная в сторону стыка и вниз, может быть обнаружена лучом, переотраженным от торцевой стенки рельса (рисунок 6). В этом случае на мнемонической схеме прозвучивания будет индицироваться направление излучения‑приема УЗК (по которому выявлен дефект) до переотражения от торцевой стенки рельса.

7.9.5 Ложное срабатывание АСД может происходить при:

- наличии дополнительного отверстия рядом с болтовым отверстием;

- близком расположении двух отверстий для рельсовых соединителей.

7.9.6 Для уточнения причины срабатывания АСД по каналам “6” и “7” необходимо войти в режим “ОЦЕНКА” (при отжатой кнопке “ ”) для требуемого канала и, медленно перемещая дефектоскопную тележку, проанализировать изменение отраженных сигналов от стенки болтового отверстия и трещины (указанные сигналы имеют небольшой временной сдвиг и в какой-то момент должны одновременно появиться на экране ЖКД, превышая порог АСД). Данную процедуру особенно удобно выполнять при включенной операции “ЭЛЕКТРОННАЯ ЛУПА”.

Для установления того, какой эхо-сигнал является отраженным от стенки болтового отверстия, а какой от трещины (т.е. трещина расположена вверх или вниз от болтового отверстия) следует использовать показания Н. При необходимости переместить измерительную метку по горизонтали в требуемое место по экрану ЖКД.

7.9.7 Одновременно со срабатываниями индикаторов АСД по каналам “6” и (или) “7” может иметься “затяжка” звучания сигнала “низкого” тона по каналу “0” для отверстия с дефектом кода 53.1 (по сравнению с другими болтовыми отверстиями).

7.9.8 Каждый стык с предполагаемым дефектом кода 53.1 должен быть проверен повторно.

7.10 Контроль болтовых стыков при включенной операции “ТЕЛЕФОН ЗТМ”

7.10.1 С целью уточнения результатов контроля следует повторить проезд с использованием одного РС-резонатора (по обеим рельсовым нитям). Для этого необходимо предварительно:

- тщательно осмотреть зону стыка;

- очистить поверхность катания от грязи;

- нажать кнопку

“ ![]() ”.

”.

7.10.2 Повторный контроль болтовых стыков осуществляется по каналам “0” сплошного контроля при заранее включенной в режиме “ПОИСК” операции “ТЕЛЕФОН ЗТМ”. Для этого, ориентировочно от 50 до 150 мм до наезда искательной системы на проекцию первого (по ходу движения дефектоскопической тележки) отверстия в режиме “ПОИСК” нажать кнопку “ ”, при этом в нижнем ряду экрана ЖКД вместо всех цифр (кроме “0”) должны индицироваться символы “”.

По прошествии искательной системой проекции последнего отверстия в стыке необходимо отменить операцию “ТЕЛЕФОН ЗТМ”, для чего нажать кнопку “ ”.

7.10.3 Повторный проезд следует произвести с небольшой скоростью, тщательно осматривая места рельса, где появляется звук в головных телефонах и, сопоставляя места появления звуковых сигналов “низкого” тона с расположением болтовых отверстий, отверстий для рельсовых соединителей и стыкового зазора.

7.10.4 Удлинение звучания сигнала “низкого” тона при расположении резонатора “2-2” в зоне проекции какого-либо болтового отверстия свидетельствует о наличии в нем дефекта.

7.11 При частых пропаданиях акустического контакта из-за сильного загрязнения поверхности катания головки рельса опустить очистительные устройства.

7.12 В процессе контроля те "подозрительные" сечения, перечень которых дан в выписке из результатов контроля предыдущего проезда, следует подвергнуть ручному УЗК.

7.13 В процессе сплошного контроля регистратор автоматически обрабатывает поступающие с дефектоскопа и датчика пути сигналы, однако, для более достоверной привязки к координате пути оператор должен нажимать кнопки «КОРР. КМ.» и «ОСОБЫЕ», расположенные на передней панели регистратора.

7.14 Нажать кнопку «КОРР. КМ.» при проходе каждого километрового столба, при этом на экран ЖКД дефектоскопа должен выводиться номер километра, который по необходимости можно откорректировать кнопками « » и « ». Затем следует еще раз нажать кнопку «КОРР. КМ.».

При случайном нажатии данной кнопки необходимо нажать кнопку «ПОИСК» для отмены.

7.15 Нажать кнопку «ОСОБЫЕ» при проходе каждого пикетного столба, при этом на экран дефектоскопа должен выводиться номер пикета, который по необходимости можно откорректировать кнопками « » и « ». Затем следует еще раз нажать кнопку «ОСОБЫЕ».

При случайном нажатии данной кнопки необходимо нажать кнопку «ПОИСК» для отмены.

7.16 Для более качественной привязки к пути оператор может использовать кнопку «ОСОБЫЕ» для фиксации характерных точек пути. С ее помощью могут быть отмечены: мосты, переезды, пассажирские платформы, покилометровый запас рельсов (ПКЗ). При нажатии этой кнопки на экране дефектоскопа должно появиться меню со списком особых отметок. Для записи отметки в память регистратора необходимо нажать соответствующую кнопку «0» –«9»:

«1» ‑ поверхностный дефект;

«2» ‑ пробуксовка;

«3» ‑ сварной стык;

«4» ‑ переезд;

«5» - платформа;

«6» - мост;

«7» - покилометровый запас (ПКЗ);

«8» - нет болта;

«9» - обрыв соединения;

«0» - прочие.

При случайном нажатии кнопки «ОСОБЫЕ» для отмены ввода особых отметок вместо кнопок «0» - «9» следует нажать кнопку «ПОИСК».

7.17 В процессе УЗК также следует:

- проводить проверку лежащих в пути ДР ручными ПЭП. Для дефектов первой группы с помощью линейки и штангенциркуля необходимо измерять геометрические размеры и глубину расположения, а также проверять соответствие действующих и допустимых скоростей движения поездов по данному дефекту;

Примечание - Измерение геометрических параметров ДР проводится по заданию начальника участка (мастера цеха) дефектоскопии не реже одного раза в месяц.

- проводить визуальный осмотр рельсов ПКЗ на предмет наличия маркировки в зоне болтового стыка и неснятых фасок болтовых отверстий;

- вводить служебные отметки в память регистратора.

7.18 При невозможности УЗК зоны болтового стыка с поверхности катания из-за поверхностных дефектов или наличия наплавки, следует проводить визуальный осмотр со снятием накладок (операцию по снятию накладок организует сопровождающий бригадир или дорожный мастер).

7.19 При выявлении торцов, обрезанных автогеном, отверстий, вырезанных автогеном, или сварных швов в зоне накладок присваивать рельсу код 99.1 и выдавать его как ОДР.

7.20 При прохождении стрелочного перевода оператору необходимо заблокировать остряк с помощью специального вкладыша.

7.21 УЗК элементов стрелочных переводов проводят только в прямом направлении по ходу движения дефектоскопа.

7.22 При УЗК элементов стрелочных переводов контролю подлежат:

а) рамные рельсы и соединительные рельсы по всей длине;

б) усовики – только в рельсовой части переднего вылета крестовины до начала литого сердечника (а в сварных крестовинах – рельсовую часть хвостовиков);

в) остряки – от корня до места, где плоский кант головки не менее 20 мм и параллелен подошве (острие остряка контролируется визуально). Высокая корневая часть остряка, в пределах от выпрессовки и до его ближнего конца проверяется согласно технологии контроля зоны болтовых стыков рельсов используемым типом дефектоскопа. Средняя корневая часть остряка, расположенная между выпрессовкой и сечение, где ширина плоского наката не менее 20 мм, контролируется всеми каналами, реализующими эхо-метод и ЗТМ. При этом следует настроить зону контроля канала ЗТМ РС-ПЭП на высоту контролируемой части остряка.

В зоне болтовых отверстий (рамного и ходового рельса, переднего вылета крестовины, болтовых стыков) УЗК проводится за два раза: в режиме сплошной проверки проводится контроль головки, в режиме проверки болтовых стыков – контроль шейки.

7.23 По мере продвижения дефектоскопа вдоль строганной части остряка необходимо следить за положением блоков ПЭП и при смещении блоков ПЭП с поверхности остряка необходимо производить корректировку его положения с помощью регулировочного винта.

7.24 При УЗК изолирующего стыка необходимо следить за тем, чтобы искательная система находилась на стыке не более 3 секунд. При необходимости, болтовые отверстия в зоне изолирующих стыков необходимо проверять ручными ПЭП.

7.25 Если при проведении УЗК происходят частые ложные срабатывания одного или нескольких дефектоскопических каналов, то оператор может уменьшать условную чувствительность этих каналов, но не ниже значений, указанных в Таблице

Если и после уменьшения условной чувствительности до минимально возможной будут продолжаться ложные срабатывания звукового индикатора дефектоскопа, то такой участок пути признается контроленепригодным для съемных дефектоскопов (по конкретным дефектоскопическим каналам).

7.26 При снятии дефектоскопной тележки для пропуска подвижной единицы не следует выключать дефектоскоп с помощью тумблера. Рекомендуется войти в режим «ПАУЗА» дефектоскопа, регистрация при этом будет приостановлена. После пропуска подвижной единицы установить дефектоскопную тележку на ту же самую точку рельсового пути.

7.27 После окончания контроля участка рельса необходимо завершить сеанс регистрации. Для этого необходимо войти из режима «ПОИСК», путем нажатия кнопки « », в режим «РЕГИСТРАЦИЯ» дефектоскопа и нажать кнопку « », закрывая файл регистрации.

Внимание! Выключение электронного блока дефектоскопа производить только после завершения сеанса регистрации!

7.28 После завершения УЗК оператор обязан:

а) доложить начальнику участка (мастеру цеха) дефектоскопии или работнику, назначенному дежурным по дистанции пути, о проделанной работе, обнаруженных ДР, ОДР, рельсов ПКЗ без маркировки, а также других замечаниях по проверенному участку пути. При несоблюдении графика контроля указать причины;

б) уточнить у начальника участка (мастера цеха) дефектоскопии задание на следующий рабочий день;

в) в соответствии с графиком (но не реже двух раз в неделю) организовать передачу зарегистрированных данных контроля в дистанцию пути или на ftp-сервер.

8 УТОЧНЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

8.1 Вторичный контроль осуществляется по зеркально-теневому (канал “0” ручного контроля) и (или) эхо-методу каналы “1” – “5” путем сканирования поверхности рельса ручным прямым РС (каналы “0” и “1”) или наклонным совмещенным (каналы “2” – “5”) ручным ПЭП. В режиме «РУЧНОЙ».

8.2 Установить БЭ с помощью рычага подъемного устройства в нижнем положении, на удобном для оператора уровне.

8.3 Используя фиксирующий винт платформы подъемного устройства, установить оптимальный для работы угол разворота БЭ.

8.4 Подготовить поверхность рельсов перед выборочным контролем отдельного сечения в следующей последовательности:

- очистить с помощью скребка от отслаивающейся ржавчины и грязи поверхности головки в пределах 200 мм, а также шейки и подошвы в пределах 100 мм в обе стороны от контролируемого сечения;

- протереть очищенную поверхность ветошью;

- покрыть ее слоем контактирующей жидкости для обеспечения надежного акустического контакта.

Плохая очистка участков поверхности рельса, в пределах которых перемещается ручной ПЭП, резко снижает качество акустического контакта, способствует быстрому истиранию ручного ПЭП (что может привести к изменению угла ввода луча), а следовательно, снижает надежность контроля.

8.5 При перемещении ручного ПЭП необходимо следить за плотным прилеганием его к поверхности рельса.

Чрезмерный нажим, не способствуя улучшению акустического контакта, приводит к быстрому утомлению руки оператора и износу ручного ПЭП.

8.6 С целью распознавания дефектов или помех перейти в режим “РУЧНОЙ”, для чего:

в

режиме “ПОИСК”, “ОЦЕНКА” или “КОРРЕКЦИЯ”

нажать кнопку “ ![]() ”;

”;

- нажать кнопку с требуемым номером канала ручного контроля;

- подключить необходимый ручной ПЭП.

8.7 Используя индицируемую в режиме “РУЧНОЙ” развертку типа “А”, а также измеренные значения N, H и L проанализировать отраженные сигналы. При необходимости, определить параметры H и L.

8.8 Контроль головки рельса ручным ПЭП производится в следующей последовательности:

- установить канал “4” ручного контроля, для чего нажать кнопку “ 4 ”;

- подключить ручной ПЭП с углом ввода 58;

- проверить выявляемость дефекта путем сканирования ручным ПЭП по поверхности катания головки рельса в зоне, ограниченной расстоянием от 25 до 100 мм от подозреваемого сечения, развернув ручной ПЭП от 30 до 35 относительно продольной оси рельса в направлении рабочей грани;

- если эхо-сигнал не обнаруживается, проконтролировать таким же образом нерабочую грань, а также проконтролировать головку в обратном направлении;

- при обнаружении эхо-сигнала развернуть ручной ПЭП вдоль рельса, сместить его ближе к краю головки и определить условную протяженность L и условную высоту Н дефекта, перемещая ручной ПЭП вдоль оси рельса.

8.9 При необходимости провести повторный контроль головки рельса ручным ПЭП с углом ввода луча 50 (канал “3” ручного контроля) или 65 (канал “5”) со стороны поверхности катания или с боковой поверхности головки рельса.