5 Общие положения

5.1 УЗК применяют для выявления:

- дефектов типа рыхлостей (пережогов), пузырей (свищей), кратерных усадок, непроваров, поджогов и силикатных скоплений по ТУ 0921-057-01124328-98 и ТУ ЦПТ-80/350 в стыках рельсов, свариваемых контактным способом в условиях РСП и в полевых условиях - ПРСМ;

- дефектов типа поперечных трещин в головке (дефект кода 26.3), поперечных, наклонных и продольных трещин в шейке (дефект кода 56.3), поперечных трещин в подошве (дефект кода 66.3) по НТД/ЦП-1-93 в стыках контактной сварки рельсов, эксплуатируемых в пути.

Размеры и местоположение выявляемых дефектов определяются в ходе опытной эксплуатации дефектоскопа МИГ-УКС и указываются в его РЭ.

Примечания:

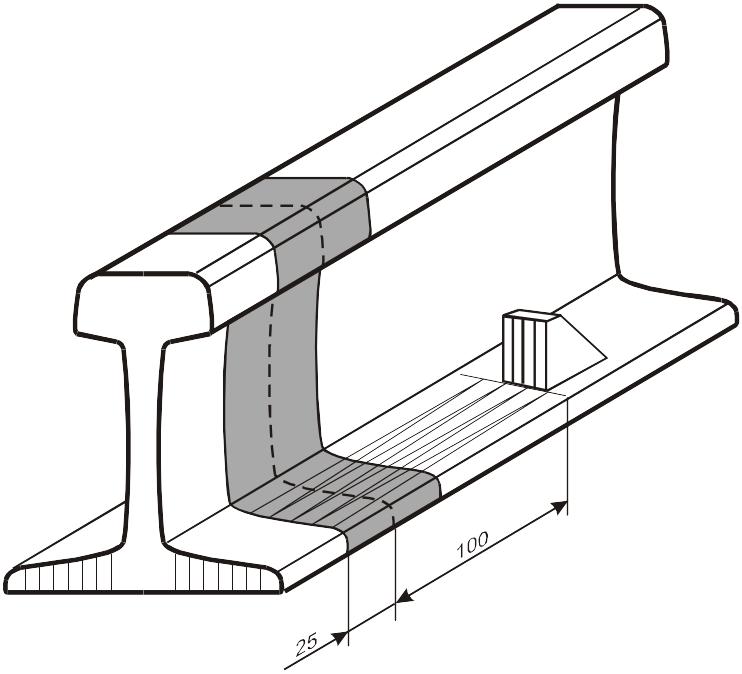

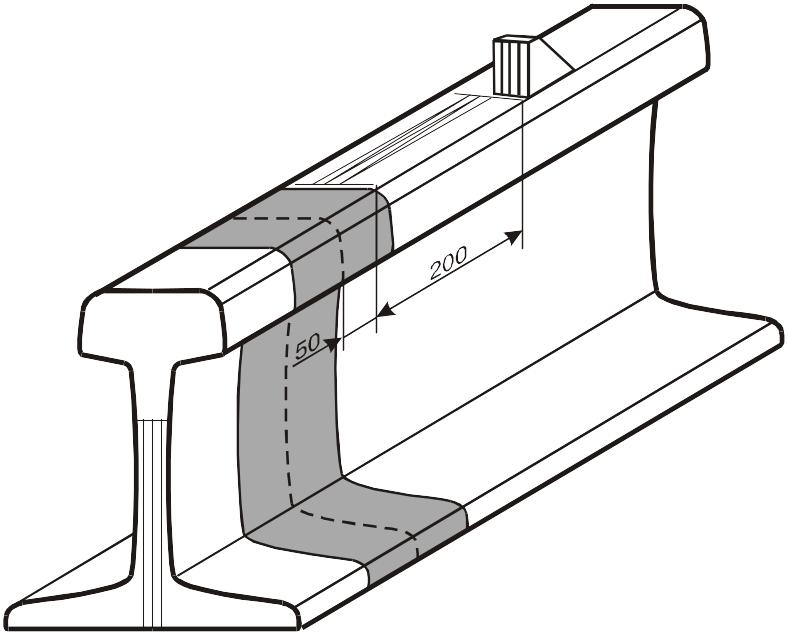

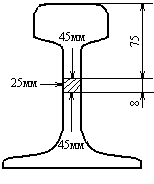

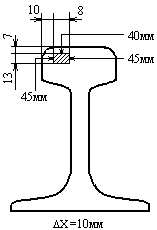

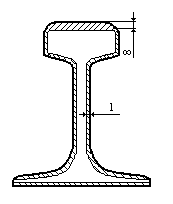

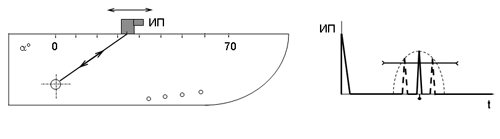

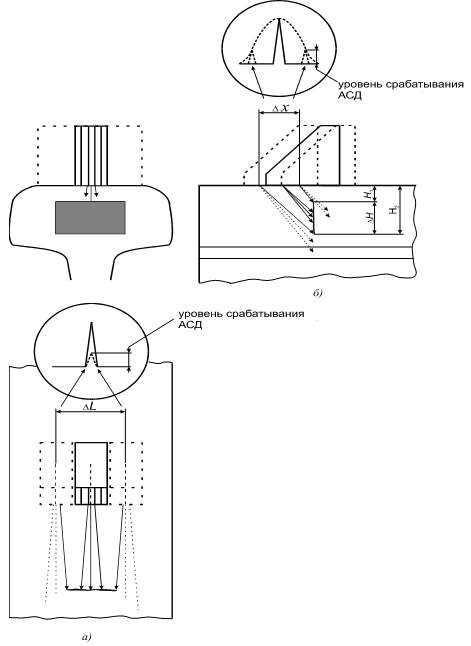

1 Дефекты, расположенные в зоне глубиной до 1 мм по периметру сварного стыка рельса, а также в зоне глубиной до 8 мм под поверхностью катания головки (рисунок 59), могут быть не выявлены. Для уменьшения этой зоны необходимо обеспечивать тщательную шлифовку поверхности в строгом соответствии с ТУ 0921-057-01124328-98 и ТУ ЦПТ-80/350.

2 Дефекты, выявленные при УЗК, могут быть не видны при осмотре изломов сварных стыков, разрушенных на гидравлическом прессе, т.к. многие дефекты не оказывают влияния на статическую прочность стыка; излом может произойти не по дефектному сечению. Вместе с тем указанные дефекты при воздействии на них подвижного состава развиваются и приводят к усталостным хрупким разрушениям стыков.

3 Отражающие свойства трещин любого происхождения (усталостного или вследствие нарушения режима сварки), выходящих на поверхность, снижаются при нанесении на эту поверхность контактирующей жидкости.

4 Дефекты типа слипания (неполная сварка, плоский излом) при УЗК не выявляются.

Рисунок 59 - Участки сварного стыка рельса, в пределах которых

возможен пропуск дефектов при УЗК

5.2 Свариваемые стыки подвергают контролю после их полной механической и термической обработок в соответствии с требованиями, изложенными в ТУ 0921-057-01124328-98 и ТУ ЦПТ-80/350.

Температура металла рельса в зоне контроля должна быть не выше плюс 600С.

5.3 УЗК сварных стыков в эксплуатируемых рельсах выполняет бригада из двух операторов (6÷7 разряда) участка дефектоскопии соответствующей дистанции пути, один из которых приказом начальником дистанции пути назначается руководителем бригады.

5.4 К контролю сварных стыков с оценкой их качества по результатам НК (визуально-измерительного и УЗК) допускаются дефектоскописты (операторы) не ниже 6-го разряда, прошедшие специальное практическое обучение по УЗК сварных стыков рельсов дефектоскопом МИГ-УКС и получившие удостоверение, подтверждающее их правоспособность выполнять УЗК стыков контактной сварки рельсов дефектоскопом МИГ-УКС.

5.5 Дефектоскописты (операторы) обязаны проходить повышение квалификации не реже чем один раз в 3 года, а также после перерыва в практической работе более 6 месяцев.

5.6 Ответственность за выполнение УЗК и оформление его результатов возлагается на дефектоскописта (оператора), непосредственно проводившего контроль.

5.7 Ответственность за организацию УЗК стыков рельсов, эксплуатируемых в пути, возлагается на начальника участка (мастера цеха) дефектоскопии соответствующей дистанции пути.

5.8 Ответственность за организацию УЗК стыков рельсов, свариваемых в условиях РСП, возлагается на контрольного мастера РСП.

5.9 В обязанности дефектоскописта (оператора) входит выполнение следующих работ:

5.9.1 При сварке рельсов в условиях РСП и дистанции пути (ПРСМ):

- подготовка и проверка работоспособности аппаратуры для УЗК;

- проверка прямолинейности рельса в местах сварки по поверхности катания и боковым поверхностям головки в соответствии с требованиями ТУ 0921-057-01124328-98 и ТУ ЦПТ-80/350;

- внешний осмотр поверхности рельсов по всему периметру в пределах до 600 мм в обе стороны от сварного стыка с целью установления отсутствия раковин, заусенцев и местных неровностей после шлифования выдавленного при сварке металла, поджогов, заводских маркировочных знаков;

- подготовка к УЗК;

- проведение УЗК сварных стыков;

- маркировка зоны сварного стыка в соответствии с ТУ 0921-057-01124328-98 и ТУ ЦПТ-80/350;

- оформление результатов внешнего осмотра и УЗК в журнале контроля сварных стыков (Приложение А) – при контроле в РСП и в рабочем журнале дефектоскопа (форма ПУ 27) - при контроле стыков, сваренных ПРСМ;

- уведомление руководства дистанции пути о результатах УЗК стыков рельсов, сваренных ПРСМ;

- содержание в исправности аппаратуры и вспомогательных устройств с регистрацией результатов их проверки в журнале.

При контроле сварных стыков рельсов, эксплуатируемых в пути:

- подготовка и проверка работоспособности аппаратуры для УЗК перед выходом в путь;

- внешний осмотр поверхности рельса по всему периметру в пределах до 600 мм в обе стороны от сварного стыка с целью установления отсутствия дефектов, выходящих на поверхность;

- подготовка к УЗК;

- проведение УЗК сварных стыков;

- обновление маркировки зоны сварного стыка в соответствии с ТУ 0921-057-01124328-98 и ТУ ЦПТ-80/350;

- оформление результатов внешнего осмотра и УЗК в рабочем журнале (форма ПУ-27);

- уведомление руководства дистанции пути о результатах УЗК сварных стыков;

- содержание в исправности аппаратуры и вспомогательных устройств с регистрацией результатов их проверки в журнале.

5.10 Для обеспечения нормальных условий работы дефектоскописта (оператора), обусловливающих достоверность результатов контроля, следует:

5.10.1 УЗК в стационарных условиях (в помещении контрольного поста) в РСП выполнять при температуре не ниже плюс 15°С, а в полевых условиях – не ниже плюс 5°С.

5.10.2 Оборудование контрольного поста в РСП и рабочего места дефектоскописта должно соответствовать требованиям ТИ 07.42-200

5.10.3 Подготовка к контролю сварных стыков рельсов, эксплуатируемых в пути (снятие, при необходимости, клеммных болтов, очистка от грязи, мазута, балласта), выполняется силами монтеров пути соответствующей дистанции пути.

5.11 Ответственность за качество контроля и оформление журнала регистрации результатов НК возлагается:

- при контроле сварных стыков рельсов, свариваемых в РСП – на дефектоскописта и контрольного мастера РСП;

- при контроле сварных стыков рельсов, свариваемых ПРСМ и эксплуатируемых в пути – на оператора и начальника участка (мастера цеха) дефектоскопии соответствующей дистанции пути.

6 Оборудование, материалы и вспомогательные приспособления

6.1 Комплект оборудования для УЗК сварных стыков рельсов включает:

- дефектоскопы МИГ-УКС, АВИКОН-02Р с ПЭП П121-2,5-50 и П121-2,5-65;

- вспомогательные материалы (комплект соединительных кабелей, батарея аккумуляторная, телефоны головные);

- отраслевой стандартный образец ОСО-3Р;

- линейку металлическую длиной 1 м по ГОСТ-427 и комплект щупов по ТУ 2-034-225-87 (для контроля в РСП);

- линейку металлическую длиной не менее 300 мм;

-зеркало, лупу, щетку металлическую, шабер (скребок), щетку волосяную, обтирочный материал (ветошь);

- тубу с минеральным маслом;

- мел, краску масляную (светлую), кисть;

- сигнальные принадлежности (для контроля в пути).

6.2 Подробное описание, устройство, принцип действия, технические характеристики и органы управления дефектоскопов приведены в РЭ дефектоскопов МИГ-УКС и АВИКОН-02Р.

6.3 Схема прозвучивания и органы управления дефектоскопом МИГ-УКС приведены в его РЭ.

Схема прозвучивания дефектоскопа МИГ-УКС разработана в соответствии с требованием, согласно которому сечение сварного стыка должно контролироваться за две установки искательной системы дефектоскопа на рельс: в направлении движения дефектоскопа и в направлении, противопроложном движению. Схема прозвучивания дефектоскопа реализована ПЭП, установленными в пять блоков

6.4 Органы управления дефектоскопом АВИКОН-02Р.

6.1 Все основные органы управления дефектоскопом расположены на лицевой панели (рисунок 60):

Рисунок

60 - Лицевая панель дефектоскопа

Рисунок

60 - Лицевая панель дефектоскопа

6.2 Назначение кнопок, расположенных на передней панели блока электронного дефектоскопа, приведено в таблице 3.

Таблица 3 – Назначение кнопок передней панели дефектоскопа

Условное обозначение кнопки |

Наименование кнопки |

Назначение |

1 |

2 |

3 |

"

|

«ПИТАНИЕ» |

Включение/выключение электропитания |

"

|

«ИНДИКАТОРЫ» |

Переход в режим «ИНДИКАТОРЫ»

|

"

|

«НАСТРОЙКА» |

Переход в режимы «НАСТРОЙКА АМПЛИТУДНЫХ ПАРАМЕТРОВ» и «НАСТРОЙКА ВРЕМЕННЫХ ПАРАМЕТРОВ» |

1 |

2 |

3 |

"

|

«ЗАПИСЬ» |

Запись в память дефектоскопа настроек и результатов контроля |

"

|

«ОЦЕНКА» |

Переход в режимы «ОЦЕНКА А» и «ОЦЕНКА В» |

"

|

«ПРОСМОТР” |

Просмотр вариантов методов и записей результатов контроля |

"ВВОД"

|

«ВВОД» |

Ввод в память дефектоскопа параметров настройки и результатов контроля |

"<"

|

«МЕНЬШЕ 1» |

Уменьшение значения параметра в первой строке |

">"

|

«БОЛЬШЕ 1» |

Увеличение значения параметра в первой строке |

"<<"

|

«МЕНЬШЕ 2» |

Уменьшение значения параметра во второй строке |

">>"

|

«БОЛЬШЕ 2» |

Увеличение значения параметра во второй строке |

"

|

«УМЕНЬШЕНИЕ» |

Уменьшение значения параметра в третьей строке |

"

|

«УВЕЛИЧЕНИЕ» |

Увеличение значения параметра в третьей строке |

"

|

«МИНУС» |

Активизация функции в четвертой строке в левом столбце. Удаление нетиповых вариантов методов и записей результатов контроля. |

"

|

«ПЛЮС» |

Активизация функции в четвертой строке в правом столбце. Активизация вариантов методов |

"ПОИСК"

|

«ПОИСК» |

Переход в режим «ПОИСК» |

6.3 Назначение элементов коммутации на боковых стенках блока электронного дефектоскопа приведено в таблице

Таблица 4 – Назначение элементов коммутации дефектоскопа

-

Условное

обозначение разъемов

Назначение

- Подключение резонаторов и ПЭП по совмещенной схеме.

- Подключение излучающего резонатора и ПЭП при реализации раздельной схемы включения

- Подключение приемного резонатора при реализации раздельной схемы включения.

- Подключение приемной пьезопластины прямого РС ПЭП

Подключение головных телефонов

ЗУ

Подключение сетевого источника питания

ДП

Подключение кабеля для коммутации блока электронного дефектоскопа с ПК

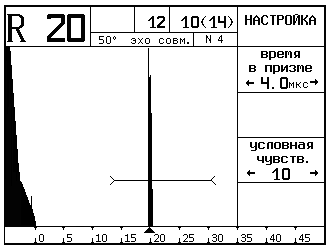

Структура экрана дефектоскопа приведена на рисунке 61.

Рисунок 61

6.5 Документация оператора, выполняющего УЗК сварных стыков рельсов, эксплуатируемых в пути, включает в себя:

а) рабочий журнал дефектоскопа (форма ПУ 27);

б) журнал регистрации инструктажа по охране труда (форма ТНУ – 19);

в) ТИ по УЗК сварных стыков дефектоскопом МИГ-УКС и АВИКОН-02Р;

г) бланки уведомлений на замену ОДР;

д) карты дефектных стыков (форма по ТИ 07.42-2004);

е) выписка из графика работы дефектоскопных средств на месяц;

ж) ведомости сварных стыков (по контролируемому участку);

з) ведомости участков с плохой видимостью.

6.6 Документация оператора, выполняющего приемочный УЗК стыков рельсов, сваренных в полевых условиях ПРСМ, включает в себя:

а) рабочий журнал дефектоскопа (форма ПУ 27);

б) журнал регистрации инструктажа по охране труда (форма ТНУ – 19);

в) ТИ по УЗК сварных стыков дефектоскопом МИГ-УКС и АВИКОН-02Р;

г) карты дефектных стыков (форма по ТИ 07.42-2004).

6.7 Документация дефектоскописта, выполняющего приемочный УЗК стыков рельсов, свариваемых в условиях РСП, включает в себя:

а) журнал контроля сварных стыков (Приложение А ) ;

б) ТИ по УЗК сварных стыков дефектоскопом МИГ-УКС и АВИКОН-02Р;

в) карты дефектных стыков (форма по ТИ 07.42-2004);

г) Шнуровая книга учета контрольных испытаний сварных рельсовых стыков на статистический изгиб (форма ПУ-96).

7 Подготовка к контролю

Оператор (дефектоскопист), перед выполнением УЗК, обязан:

7.1 При контроле сварных стыков рельсов, эксплуатируемых в пути, провести подготовку документации:

7.1.1 Проверить у ДСП наличие действия предупреждения поездам о работе дефектоскопа на перегоне, а при работе по станции - наличие записи предупреждения об особой бдительности в журнале ФДУ-46.

7.1.2 Получить у ДСП информацию об изменениях в графике движения поездов (пропуск поездов по неправильному пути, работа путевой техники в технологические окна и т.д.).

7.1.3 Проверить наличие документации в соответствии с п.6.5.

7.1.4 Пройти у бригадира пути или дорожного мастера целевой инструктаж по охране труда и технике безопасности с записью в журнале (форма ТНУ-19) темы инструктажа.

7.2 Провести подготовку дефектоскопа:

7.2.1 Произвести внешний осмотр и проверку работоспособности дефектоскопа МИГ-УКС в соответствии с его РЭ.

Произвести внешний осмотр дефектоскопа АВИКОН-02Р; проверить напряжение на аккумуляторе.

7.2.2 Проверить работоспособность ПЭП и техническое состояние соединительных кабелей, устранить замеченные неисправности.

7 .2.3 Подключить соединительный кабель «2.5» с ПЭП П121-2,5-50 к разъему " ", а головные телефоны к разъему " ".

7.2.4 Включить дефектоскоп последовательным нажатием кнопок " " и "ВВОД".

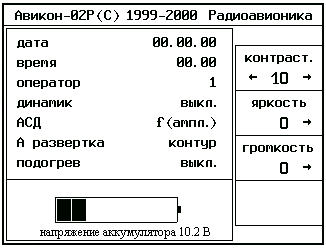

7.2.5 В режиме «Индикаторы» (рисунок 62) необходимо:

- кнопками "<", ">" настроить контрастность экрана, а кнопками "<<" и ">>" – его яркость;

- кнопками " " и " " отрегулировать громкость звукового индикатора;

- установить текущую дату и время, ввести шифр оператора, включить (выключить) звуковой индикатор в следующей последовательности:

- нажать кнопку «ВВОД», выделив темным фоном позицию, соответствующую текущему числу;

- кнопками " " и " " (коррекция выделенного темным фоном параметра), а также кнопками "<<" и ">>" (переход от одного параметра к другому) установить требуемые значения параметров;

- нажать кнопку «ВВОД».

Рисунок 62 - Вид экрана дефектоскопа в режиме «Индикаторы»

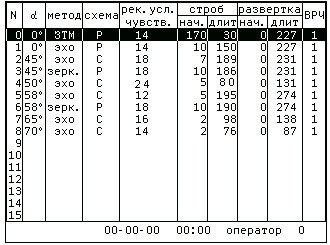

7.2.6 Нажать кнопку " " для перехода в режим «Настройка временных параметров».

7.2.7 Нажать кнопку " " для перехода в режим «Таблица настроек» (рисунок 63).

Рисунок 63 - Вид экрана дефектоскопа в режиме «Таблица настроек»

В данном режиме производится:

7.2.7.1 Вызов вариантов методов контроля, для чего необходимо:

- кнопками " " и " " выбрать типовой вариант контроля;

- нажать кнопку " " для вызова выбранного варианта метода контроля.

7.2.7.2 Создание нетиповых вариантов методов контроля, для чего необходимо:

- нажать кнопку "ВВОД", тем самым выделив темным фоном первую строку таблицы настроек;

- кнопками " " и " " выбрать требуемую строку;

- нажать кнопку "ВВОД", выделив темным фоном первый столбец таблицы настроек, соответствующий углу ввода луча;

- кнопками " " и " " (коррекция выделенного темным фоном параметра), а также кнопками "<<" и ">>" (переход от одного параметра к другому) установить требуемые значения параметров;

- нажать кнопку "ВВОД" для записи в память дефектоскопа созданного варианта метода контроля;

- нажать кнопку " " для вызова выбранного варианта метода контроля.

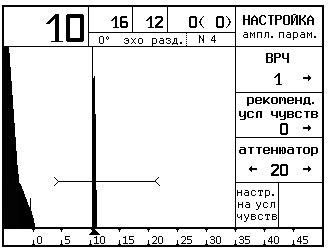

7.2.8 Нажать кнопку " " для перехода в режим «Настройка амплитудных параметров» (рисунок 64).

7.2.9 Кнопками "<<" и ">>" откорректировать, при необходимости, значение рекомендуемой условной чувствительности (Ку = 24 дБ).

Рисунок 64 - Вид экрана дефектоскопа в режиме «Настройка амплитудных

параметров»

7.3 Проверить точку выхода луча

7.3.1 Покрыть рабочую поверхность стандартного образца ОСО-3Р контактирующей жидкостью. Установить ПЭП в положение, соответствующее максимальной амплитуде эхо-сигнала от вогнутой цилиндрической поверхности, при необходимости регулируя амплитуду эхо-сигнала кнопками " " и " " (рисунок 65).

Рисунок 65

7.3.2 При данном положении ПЭП точка выхода луча должна совпадать с меткой центра полуокружности ОСО-3Р. Если метка на корпусе ПЭП, обозначающая точку выхода луча, не соответствует ее действительному положению, то на корпус ПЭП следует нанести новую метку. Положение метки, соответствующей точке выхода луча, не должно отличаться от действительного более чем на ±1 мм.

7.4 Проверить угол ввода луча и точность работы глубиномера.

7.1 Установить ПЭП на смоченную контактирующей жидкостью рабочую поверхность стандартного образца ОСО-3Р в положение, соответствующее максимальной амплитуде эхо-сигнала от отверстия Æ6 мм, расположенного на глубине 44 мм, при необходимости регулируя амплитуду эхо-сигнала кнопками " " и " " (рисунок 66).

Рисунок 66

7.2 Установить по шкале ОСО-3Р и точке выхода луча на корпусе ПЭП действительное значение угла ввода a. Если измеренное значение a не соответствует (50±2)°, то данный ПЭП должен быть изъят из эксплуатации.

7.3 Нажать кнопку "ВВОД" для перехода в режим «Настройка времени в призме» (рисунок 67), кнопками "<" и ">" произвести корректировку значения времени в призме.

Рисунок 67 - Вид экрана дефектоскопа в режиме «Настройка времени

в призме»

7.4 Нажать кнопку " " для перехода в режим «Настройка амплитудных параметров».

7.5 Одновременно с измерением угла ввода луча проверить точность работы глубиномера. При этом, не меняя положения ПЭП, описанное в п.7.1, на экране дефектоскопа должны индицироваться цифры Н = 42 мм, L = 48 мм. Индицируемые значения Н и L не должны отличаться от номинальных значений более чем на ±2 мм.

7.5 Настроить опорный уровень чувствительности.

7.5.1 При положении ПЭП, соответствующем максимальной амплитуде эхо-сигнала от отверстия Æ6 мм, расположенного на глубине 44 мм в ОСО-3Р, кнопками " " и " " установить вершину в пределах между порогом срабатывания АСД и верхней границей экрана.

7.5.2 Нажать кнопку " ", автоматически настроив дефектоскоп на заданное значение условной чувствительности Ку= 24 дБ.

7.6 Проверить мертвую зону.

Мертвую зону проверяют после настройки условной чувствительности.

7.6.1 Снять ПЭП с ОСО-3Р и, не изменяя значения установленного усиления, кнопками "<" и ">" подобрать оптимальный закон ВРЧ таким образом, чтобы уменьшить шумы в ближней зоне развертки до 1/2 высоты строба, выявить в ОСО-3Р отверстие диаметром 2 мм на глубине 8 мм.

Мертвая зона считается удовлетворительной, если передний фронт эхо-импульса от отверстия диаметром 2 мм на линии развертки не совпадает с задним фронтом зондирующего импульса.

7.7 Произвести проверку условной чувствительности дефектоскопа (после проверки мертвой зоны), для чего:

- кнопками " " и " " установить текущее значение условной чувствительности, равное 6 – 8 дБ;

- выявить в ОСО‑3Р отверстие диаметром 6 мм на глубине 44 мм, установив ПЭП в положение, соответствующее максимальной амплитуде эхо-сигнала от отверстия Æ6 мм, расположенного на глубине 44 мм;

- убедиться в том, что индицируемое на экране значение превышения амплитуды сигнала опорного уровня дефектоскопа не отличается от текущего значения условной чувствительности более чем на ±1 дБ. В противном случае повторить процедуру настройки дефектоскопа на условную чувствительность и проверку мертвой зоны в соответствии с указаниями п.7.5 – 7.6;

- установить кнопками " " и " " текущее значение условной чувствительности, равное рекомендуемому - 24 дБ.

7.8 Нажать кнопку " ", сохранив в памяти дефектоскопа созданную настройку.

7.9 Выключить дефектоскоп нажатием кнопки " ".

7.10 Результаты проверки основных параметров контроля занести в рабочий журнал (форма ПУ-27) или журнал контроля сварных стыков (Приложение А).

Примечания:

1 Угол ввода и мертвую зону необходимо проверять, а условную чувствительность настраивать ежедневно перед проведением УЗК, и в случае замены ПЭП.

2 Если в процессе УЗК сварных стыков рельсов в пути температура окружающего воздуха изменилась более чем на 10°С относительно температуры, при которой осуществлялась проверка (настройка) дефектоскопа, необходимо проверить угол ввода и настройку условной чувствительности для всех используемых ПЭП.

7.11 Провести подготовку поверхности рельса в зоне контроля сварного стыка в последовательности:

7.11.1 При сварке рельсов в условиях РСП и дистанции пути (ПРСМ):

а) очистить от брызг металла, отслаивающейся окалины и грязи поверхность рельса в пределах до 300 мм по обе стороны от стыка, а в области подошвы - до 600 мм, с помощью металлической щетки, шабера и ветоши;

б) осмотреть с использованием зеркала и, при необходимости, лупы и переносной осветительной лампы очищенную поверхность рельса в зоне сварного стыка по всему периметру рельса и убедиться в отсутствии поджогов подошвы, дефектов сварки, выходящих на поверхность, неровностей в зоне перемещения ПЭП, выходящих за пределы допусков, установленных техническими условиями на сварку. Покрыть контролируемую зону слоем контактирующей жидкости.

7.11.2 При контроле стыков эксплуатируемых рельсов:

а) очистить от грязи поверхность рельса в пределах до 300 мм в обе стороны от стыка с помощью металлической щетки, шабера и ветоши;

б) осмотреть очищенную поверхность в зоне сварного стыка по всему периметру рельса за исключением нижней поверхности подошвы и убедиться в отсутствии дефектов, выходящих на поверхность. Покрыть контролируемую зону слоем контактирующей жидкости.

Примечание - В качестве контактирующей жидкости может быть использовано трансформаторное масло по ГОСТ 982 или любое минеральное масло без механических включений, вязкость которого должна подбираться с учетом температуры окружающего воздуха и металла контролируемых рельсов.

8 Проведение контроля

8.1 Контроль сварных стыков в соответствии с настоящей ТИ проводится дефектоскопом МИГ-УКС. Порядок проведения контроля описан в РЭ данного дефектоскопа. При необходимости уточнения результатов контроль проводится дефектоскопом АВИКОН-02Р.

При сварке рельсов в пути посредством ПРСМ должен быть выполнен досварочный контроль концевых участков рельсов дефектоскопом АВИКОН-02Р в соответствии с ТИ 07.42-200

8.2 Приемочный УЗК стыков рельсов, свариваемых в РСП и в пути посредством ПРСМ, выполняют дефектоскопом АВИКОН-02Р с двух сторон сварного стыка в последовательности (рисунок 68):

а) контроль перьев подошвы сверху (рисунок 68, а);

б) контроль перьев подошвы снизу (рисунок 68, б);

в) контроль шейки с боковых поверхностей (рисунок 68, в);

г) контроль головки с поверхности катания (рисунок 68, г);

д) контроль головки с боковых поверхностей (рисунок 68, д);

е) контроль шейки и участка подошвы под шейкой с поверхности катания (рисунок 67, е).

Примечание - Контроль переходного стыка в зоне подошвы осуществляют перемещая ПЭП по подошве рельса более легкого типа.

8.3 Контроль сварных стыков рельсов, эксплуатируемых в пути, выполняют дефектоскопом АВИКОН-02Р с двух сторон стыка в последовательности (рисунок 68):

а) контроль головки с поверхности катания (рисунок 68, г);

б) контроль головки с боковых поверхностей (рисунок 68, д);

в) контроль шейки с боковых поверхностей (рисунок 68, в);

г) контроль перьев подошвы сверху (рисунок 68, а);

д) контроль шейки и участка подошвы под шейкой с поверхности катания (рисунок 68, е).

а)

|

б)

|

в)

|

||

Рисунок 68 - Схемы

прозвучивания сварного стыка рельса

(штриховой линией показана зона

сварного стыка, озвучиваемая при

выполнении каждой операции)

|

д)

|

е)

|

||

8.4 При прозвучивании любой зоны сварного стыка ПЭП располагают перпендикулярно к стыку и, систематически поворачивая его в обе стороны на 15...25° , перемещают вдоль линии стыка, совершая возвратно - поступательное движение. Шаг перемещения вдоль стыка не должен превышать 3 мм (что соответствует приблизительно 1/4 ширины ПЭП), а скорость - 100 мм/с.

8.5 Подключить соединительный кабель «2.5» с ПЭП П121-2,5-50 к разъему

"

", а головные телефоны к разъему

"![]() ".

".

8.6 Включить дефектоскоп последовательным нажатием кнопок " " и "ВВОД". При необходимости, настроить качество изображения (яркость и контрастность) кнопками "<", ">", "<<" и ">>".

8.7 Нажать кнопку " " для перехода в режим «Настройка временных параметров».

8.8 Нажать кнопку " " для перехода в режим «Таблица настроек».

8.9 Кнопками " " и " " выбрать вариант контроля, предусмотренный п.7.2.7.

8.10 Нажать кнопку " " для вызова выбранного варианта метода контроля.

8.11 Нажать кнопку "ПОИСК" для перехода в режим "Поиск".

8.12 Проконтролировать сварной стык согласно схемам прозвучивания, приведенным на рисунках 67 а,б,в,г,д.

Примечания:

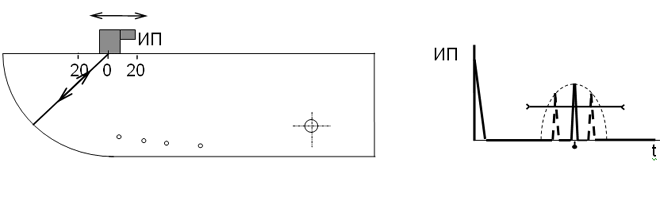

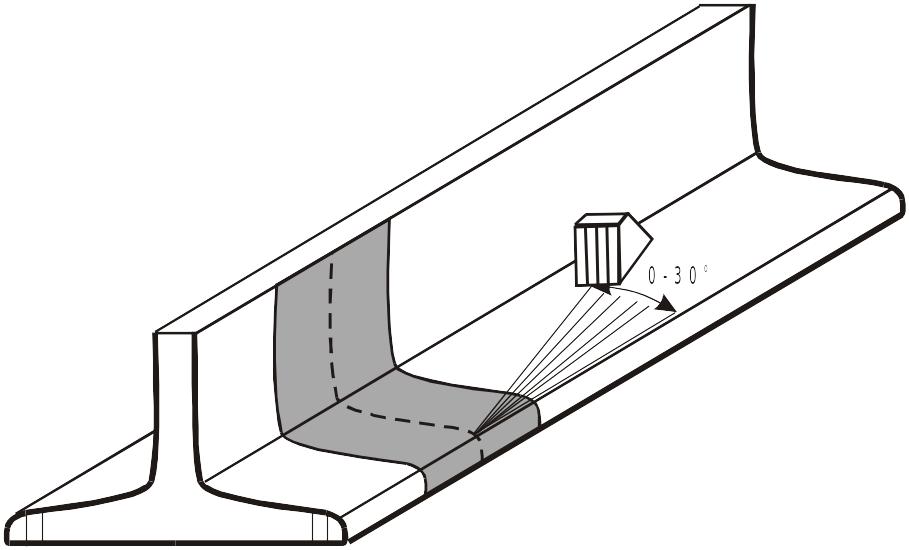

1 Для надежного выявления дефектов, расположенных по краям перьев подошвы, последние следует дополнительно озвучивать под различными углами в пределах от 0 до 300 (рисунок 69).

Рисунок 69 - Схема перемещения при прозвучивании краев перьев подошвы

2 Сварной стык в подошве и шейке рельса прозвучивается многократно отраженным лучом, благодаря чему обеспечивается выявление дефектов, расположенных у поверхности, по которой перемещают ПЭП (рисунок 70, а), что исключает влияние мертвой зоны на выявляемость дефектов в приповерхностном слое.

3 Сварной стык в головке рельса прозвучивается только прямым лучом. Для повышения надежности обнаружения дефектов, расположенных в головке под поверхностью катания, следует при контроле головки сбоку перемещать ПЭП, поворачивая его в сторону поверхности катания под углом от 0 до 20° (рисунок 70, б).

Для обнаружения дефектов в боковых частях головки рельса следует контролировать головку с двух боковых поверхностей. Дефекты в указанных зонах выявляются, как правило, при перемещении ПЭП по противоположной относительно дефекта поверхности (рисунок 69, в).

Рисунок 70 - Способы прозвучивания сварного стыка в шейке и головке рельса: а - многократно отраженным лучом при перемещении ПЭП по шейке сбоку;

б, в - прямым лучом при перемещении ПЭП по головке сбоку

8.13 Настроить дефектоскоп для работы в режиме "по слоям", для чего:

8.13.1 Нажать кнопку " " для перехода в режим «Настройка временных параметров».

8.13.2 Кнопкой " " увеличить длительность развертки до значения, соответствующего 203мм.

8.13.3 Кнопкой ">>" увеличить длительность строба до значения, соответствующего высоте рельса контролируемого типа (например, 180 мм – для Р65).

8.13.4 Нажать кнопку "ПОИСК" для перехода в режим "Поиск".

8.14 Проконтролировать сварной стык согласно схеме прозвучивания, приведенной на рисунке 68 е.

8.15 Для контроля следующего стыка необходимо выполнить указания п.п.8.7 – 8.11.

8.16 При УЗК любой зоны сварного стыка признаками обнаружения дефектов являются срабатывание звукового индикатора и возникновение эхо-сигнала, амплитуда которого превышает уровень срабатывания АСД и перемещающегося по развертке при движении ПЭП.

Примечание - Упомянутые признаки могут быть вызваны ложными импульсами, отраженными от неровностей на поверхности рельса. Для того, чтобы отличить ложные импульсы от импульсов, обусловленных наличием дефектов, следует определить координаты залегания отражающей поверхности (глубину H расположения отражателя и расстояние L от точки ввода луча до проекции отражателя на контактную поверхность) и сопоставить результаты измерения и осмотра поверхности контролируемого участка рельса. При прозвучивании подошвы и шейки сбоку измеряют только расстояние L от точки выхода луча до отражающей поверхности (дефекта).

8.17 При обнаружении дефекта следует записать коэффициент выявляемости (Кд, дБ) и глубину залегания дефекта (Н, мм – при прозвучивании прямым лучом), и измеренные условные размеры (DL, DH, DX , мм) дефекта в следующие документы: рабочий журнал дефектоскопа (форма ПУ-27) или журнал контроля сварных стыков (Приложение А) и карту дефектного стыка (по ТИ 07.42-2004).

Условные высоту DH и ширину DX дефекта измеряют только при УЗК головки с поверхности катания и с боковых поверхностей.

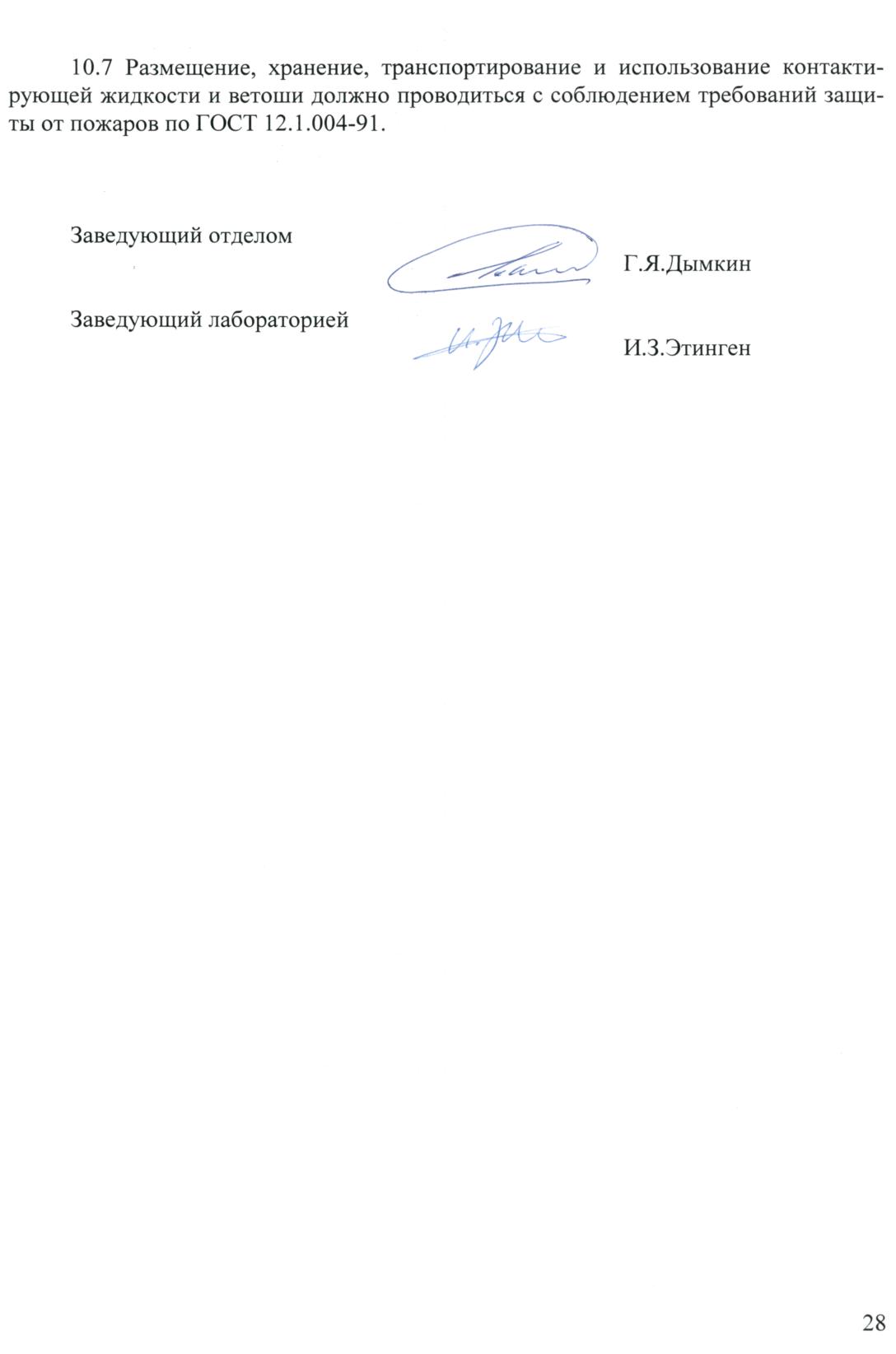

8.17.1 Условную протяженность DL (мм) измеряют по длине зоны между крайними положениями ПЭП, перемещаемого вдоль сварного стыка (рисунок 71, а).

8.17.2 Условную высоту DН (мм) измеряют как разность значений глубины расположения дефекта, измеренной по глубиномеру дефектоскопа в крайних положениях ПЭП, перемещаемого перпендикулярно сварному стыку (рисунок 71, б).

8.17.3 Условную ширину DХ (мм) дефекта измеряют по длине зоны между крайними положениями ПЭП, перемещаемого перпендикулярно сварному стыку (рисунок 70,б).

8.18 При обнаружении дефекта в любой зоне сварного стыка необходимо:

8.18.1 Зафиксировать ПЭП в положении, соответствующем максимальной амплитуде эхо-сигнала от отражающей поверхности (дефекта).

8.18.2 Считать индицируемые значения H (мм) и L (мм) (или только L) и записать значение условного коэффициента Кд (дБ).

При контроле подошвы и шейки сбоку измеряют только расстояние L от точки выхода луча до отражающей поверхности (дефекта).

8.18.3 Сохранить Протокол контроля, для чего:

- нажать кнопку " " для перехода в режим «ОЦЕНКА А»;

- нажать кнопку "<" для формирования кадра А-развертки;

- нажать кнопку " " для перехода в режим "ЭЛЕКТРОННЫЙ БЛОКНОТ А";

- ввести в таблицу электронного блокнота условные размеры дефекта и номер поверхности, с которой производилось сканирование;

- нажать кнопку "ВВОД" для записи кадра А-развертки и данных электронного блокнота в память дефектоскопа.

Примечание - Процессы передачи Протоколов контроля из дефектоскопа на персональный компьютер и их просмотра описаны в Руководстве по эксплуатации дефектоскопа АВИКОН-02Р.

Рисунок 71 - Схема перемещения ПЭП относительно сварного стыка при

определении условных размеров дефектов: а - условной протяженности L; б - условной высоты H и условной ширины X

Примечание - Крайние положения ПЭП (1, 2) - положения, при которых амплитуда эхо-сигнала от выявленного дефекта (3, 4) уменьшается до уровня срабатывания АСД (5).

8.19 При контроле рельсов, эксплуатируемых в пути, в сварных стыках которых предполагается развитие дефекта кода 26.3 рекомендуется дополнительный контроль сварного стыка в области головки рельса ПЭП П121-2,5-65, для чего следует настроить дефектоскоп с этим ПЭП на условную чувствительность Ку = 16 дБ (по ОСО-3Р).

8.19.1 Все описываемые процедуры по настройке дефектоскопа и проверке основных параметров контроля в этом случае должны выполняться последовательно после подключения ПЭП П121-2,5-65; величина мертвой зоны для данного ПЭП равна 3 мм.

8.19.2 Не меняя длительности развертки, настроенной в соответствии с указаниями п.п.8.7 - 8.11 (только для a=65°) , проконтролировать сварной стык согласно схемам прозвучивания, приведенным на рисунке 68 г, д.

9 Оценка качества сварных стыков рельсов и оформление результатов контроля

9.1 При оценке качества сварного стыка по результатам УЗК используют измеряемые характеристики зафиксированного отражателя:

- коэффициент выявляемости Кд (дБ);

- координаты – глубину Н (мм) расположения и расстояние L (мм) от точки выхода луча;

- условные размеры – условную протяженность ΔL (мм), условную ширину ΔХ (мм), условную высоту ΔН (мм).

Стык признается дефектным при выполнении следующих условий:

- эхо-сигналы от предполагаемого дефекта фиксируются при условной чувствительности Ку ≤ 24 дБ;

- координаты предполагаемого дефекта не совпадают с координатами неровности на поверхности сварного стыка;

- условная ширина ΔХ и условная протяженность ΔL предполагаемого дефекта, измеренные абсолютным способом, превышают 5 мм.

9.2 Результаты УЗК каждого сварного стыка записывают в рабочий журнал (форма ПУ-27) или журнал контроля сварных стыков (Приложение А).

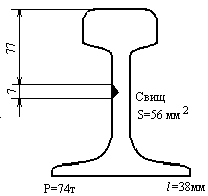

В журнал записывают также результаты осмотра излома забракованного сварного стыка с указанием типа (характера), размеров и места расположения видимых в изломе дефектов.

9.3 На каждый дефектный сварной стык заполняют карту дефектного стыка. Формы карт дефектного стыка при сварке в РСП и в пути посредством ПРСМ, а так же при контроле стыков рельсов, эксплуатируемых в пути приведены в ТИ-07.42-200

На схеме расположения обнаруженных дефектов в сварном стыке указывают координаты дефекта, направление озвучивания, коэффициент выявляемости Кд, условную протяженность ΔL дефектного участка, условную высоту ΔН, условную ширину ΔХ.

9.4 Результаты УЗК сварных стыков рельсов в виде справок с картами дефектного стыка, формы которых приведены в ТИ-07.42-2004, направляют в Научно-исследовательский институт мостов и дефектоскопии (190031, Санкт-Петербург, наб.р.Фонтанки, д.113. НИИ мостов и дефектоскопии).

9.5 Стыки, сваренные в РСП и в пути посредством ПРСМ, в которых по данным УЗК обнаружены дефекты, бракуют, вырезают и к данной партии рельсов предъявляют требования, изложенные в ТУ 0921-057-01124328-98 и ТУ ЦПТ-80/350.

9.6 При контроле сварных стыков рельсов, эксплуатируемых в пути, стык, в котором обнаружен дефект, относят к остродефектному, подлежащему замене. Маркировку таких рельсов и порядок пропуска по ним поездов производят в соответствии с указаниями, изложенными в НТД/ЦП 2-3-93.

10 Требования безопасности

10.1 При проведении работ по УЗК сварных стыков рельсов на РСП дефектоскопист должен руководствоваться ГОСТ 12.1.001-89, ГОСТ 12.2.003-91, ГОСТ 12.3.002-75, правилами технической эксплуатации электроустановок потребителей и правилами технической безопасности при эксплуатации электроустановок потребителей, утвержденными Госэнергонадзором.

10.2 Уровни шума, создаваемого на рабочем месте дефектоскописта, не должны превышать допустимых по ГОСТ 12.1.003-83.

10.3 При организации работ по контролю должны соблюдаться требования пожарной безопасности по ГОСТ 12.1.004-91 и Правил пожарной безопасности на железнодорожном транспорте.

10. Освещенность рабочих мест в помещении контрольного поста должна соответствовать Нормам искусственного освещения объектов железнодорожного транспорта.

Рабочее место дефектоскописта должно быть оборудовано деревянным настилом и механической вентиляцией с подогревом воздуха в холодные месяцы года.

10.5 При работе в пути дефектоскоп ограждается в соответствии с требованиями ЦП-485.

10.6 При работе в пути операторов, выполняющих УЗК сварных стыков рельсов, сопровождает сигналист(ы), а также дорожный мастер или бригадир пути, который перед началом работы должен обеспечить:

а) проведение необходимого инструктажа по охране труда с обязательным разъяснением маршрута и порядка следования к месту проведения работ;

б) ограждение бригады операторов дефектоскопа во время работ по контролю рельсов в пути.

Сигналист(ы) ведет наблюдение за приближением поездов и предупреждает о них дорожного мастера или бригадира пути.

Рядом с операторами, выполняющими УЗК сварных стыков рельсов, должен находиться дорожный мастер или бригадир пути, в обязанности которого также входит наблюдение за сигналами, подаваемыми сигналистами и предупреждение операторов о приближении поезда, а также помощь операторам при снятии и установке дефектоскопа с пути и на путь.

Приложение А

(обязательное)

Форма журнала КОНТРОЛЯ СВАРНЫХ СТЫКОВ

№ п/п

|

Дата контроля |

Тип рельса |

Номер плети |

Номер стыка |

Тип дефекто- скопа, |

Чувстви- тельность, дБ, |

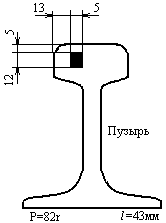

Результаты ультразвукового контроля |

Схема расположения дефектов |

Результаты осмотра излома дефектных стыков (с указанием типа (характера), |

Примечание

|

Фамилия (полностью) и |

||

|

|

|

|

|

зав.№ |

мертвая зона, мм |

подош-вы |

шей-ки |

голов-ки |

размеров дефекта, нагрузки Р и стрелы прогиба l, мм) |

|

подпись дефекто-скописта |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

1 |

11.007 |

Р65 |

10 |

1 |

Авикон-02Р |

24 |

Дефек-тов не об- наружено |

Один де-фект |

Не контро-лирова-лась |

|

|

|

|

2 |

11.007 |

Р65/Р50 |

10 |

2 |

Авикон-02Р |

24 |

Дефек-тов не обнару-жено |

Дефектов не обна-руже-но |

Один дефект |

|

|

Переход-ной стык; контроль подошвы со стороны Р50 |

|