- •Содержание

- •1 Область применения

- •2 Нормативные ссылки

- •6.2 Провести подготовку механических частей дефектоскопа непосредственно перед проведением узк, а именно:

- •8.3.2 Для измерения координат дефекта, условных размеров и коэффициента выявляемости следует выполнить следующие операции:

- •Коды и размеры дефектов, выявляемых дефектоскопом адс-02 (согласно п.6 и Приложения 3 Руководства по эксплуатации «Дефектоскоп ультразвуковой адс-02»)

Исполнители – Дымкин Г.Я., Рождественский С.А., Этинген И.З.

Содержание

№п/п |

Наименование раздела

|

Стр. |

1 |

ОБЛАСТЬ ПРИМЕНЕНИЯ |

4 |

2 |

НОРМАТИВНЫЕ ССЫЛКИ |

4 |

3 |

ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ |

5 |

4 |

ОБЩИЕ ПОЛОЖЕНИЯ |

7 |

5 |

ОБОРУДОВАНИЕ, МАТЕРИАЛЫ И ВСПОМОГАТЕЛЬНЫЕ ПРИСПОСОБЛЕНИЯ |

9 |

6 |

ПОДГОТОВКА К контролю |

11 |

7 |

ПРОВЕДЕНИЕ КОНТРОЛЯ |

17 |

8 |

УТОЧНЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ |

25 |

9 |

оценка качества и ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ |

27 |

10 |

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ |

28 |

1 Область применения

Настоящая “Технологическая инструкция по сплошному ультразвуковому контролю рельсов в пути дефектоскопом АДС-02” (далее – Технологическая инструкция) распространяется на неразрушающий контроль (НК):

- рельсов в обеих нитях железнодорожного пути по всей длине и сечению за исключением перьев подошвы и зон шейки под болтовыми отверстиями при выборочном контроле;

- элементов стрелочных переводов (остряков, рамных рельсов и рельсов соединительных путей) в пути дефектоскопом АДС-02.

Контролю подлежат рельсы типа Р50, Р65, Р75, размеры, материал и состав которых соответствуют ГОСТ Р 51685. а также рельсы соединительных путей, остряки и рамные рельсы стрелочных переводов с качеством поверхности по ГОСТ 18576.

Настоящая Технологическая инструкция устанавливает:

- общие требования к средствам и персоналу НК;

- перечень оборудования, материалов и вспомогательных приспособлений;

- порядок подготовки оборудования и объекта к контролю;

- порядок проведения контроля;

- требования к оформлению результатов контроля и оценке качества рельсов и стрелочных переводов по результатам контроля;

- требования по техническому обслуживанию средств контроля и безопасности при проведении контроля.

2 Нормативные ссылки

В настоящей Технологической инструкции использованы ссылки на следующие нормативные документы:

ГОСТ 14782-96 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые;

ГОСТ 18576-96 Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые;

ГОСТ Р 51685-2000 Рельсы железнодорожные. Общие технические условия;

ГОСТ 23829-85 Контроль неразрушающий акустический. Термины и определения;

НТД/ЦП 1-2-3-93 Классификация дефектов рельсов. Каталог дефектов рельсов. Признаки дефектных и остродефектных рельсов;

Дополнение к НТД/ЦП 1-2-3-93 Классификация дефектов и повреждений элементов и повреждений стрелочных переводов. Каталог дефектов и повреждений элементов стрелочных переводов. Признаки дефектных и остродефектных элементов стрелочных переводов;

ЦП-485 Инструкция по обеспечению безопасности движения поездов при производстве путевых работ;

Дефектоскоп ультразвуковой рельсовый АДС-02. Руководство по эксплуатации ПО 0500.00.00.000 РЭ;

ЦПД-19д/96 от 13.10.2004г Инструкция по приемке, хранению, отпуску, транспортировке, учету и использованию технического спирта при работе средств дефектоскопии

3 ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

3.1 В настоящей Технологической инструкции применены термины по ГОСТ 14782, ГОСТ 23829, ГОСТ 18576 с соответствующими определениями:

3.1 Акустическая ось преобразователя: линия, соединяющая точки максимальной интенсивности акустического поля в дальней зоне преобразователя и ее продолжения в ближней зоне. [ГОСТ 23829] |

3.2 Цилиндрический боковой искусственный отражатель: искусственный отражатель в виде боковой поверхности цилиндрического отверстия, ось которого перпендикулярна направлению падающего акустического пучка. [ГОСТ 23829] |

3.3 Условная чувствительность контроля эхо-методом: чувствительность, характеризуемая размерами и глубиной залегания выявляемых искусственных отражателей, выполненных в стандартном образце из материала с определенными акустическими свойствами. Условную чувствительность по стандартному образцу СО-3Р или СО-2, или СО-2Р выражают разностью в децибелах между показанием аттенюатора при данной настройке дефектоскопа и показанием, соответствующим максимальному ослаблению, при котором цилиндрическое отверстие диаметром 6 мм, расположенное на глубине 44 мм еще фиксируют индикаторы дефектоскопа. [ГОСТ 18576] |

3.4 Условная чувствительность контроля зеркально-теневым методом: чувствительность, характеризуемая максимальным значением ослабления донного сигнала на входе приемного тракта, которое еще четко фиксируют индикаторы дефектоскопа. [ГОСТ 18576] |

3.5 Коэффициент выявляемости дефекта при зеркально-теневом методе: коэффициент, соответствующий максимальному ослаблению амплитуды первого донного сигнала, вызываемого дефектом. [ГОСТ 18576] |

3.6 Коэффициент выявляемости дефекта при эхо-методе: коэффициент, соответствующий отношению максимальной амплитуды эхо-сигнала от дефекта к максимальной амплитуде эхо-сигнала от цилиндрического отверстия диаметром 6 мм на глубине 44 мм в стандартном образце СО-2 (СО-2Р) или СО-3Р. [ГОСТ 18576] |

3.7 Угол ввода: угол между нормалью к поверхности, на которой установлен преобразователь, и линией, соединяющей центр цилиндрического отражателя с точкой выхода при установке преобразователя в положение, при котором амплитуда эхо-сигнала от отражателя наибольшая. [ГОСТ 14782] |

3.8 Условная ширина дефекта: размер, соответствующий длине зоны в миллиметрах между крайними положениями наклонного преобразователя, перемещаемого в плоскости падения ультразвуковой волны, в пределах которой фиксируют сигнал от дефекта при заданной условной чувствительности дефектоскопа. [ГОСТ 18576] |

3.9 Условная высота дефекта: размер, соответствующий разности значений глубины расположения дефекта, измеренных в крайних положениях наклонного преобразователя, перемещаемого в плоскости падения ультразвуковой волны, в пределах которого фиксируют сигнал от дефекта при заданной условной чувствительности дефектоскопа. [ГОСТ 18576] |

3.10 Условная протяженность дефекта: размер, соответствующий длине зоны в миллиметрах между крайними положениями наклонного преобразователя, перемещаемого вдоль плоскости, ориентированной перпендикулярно плоскости падения ультразвуковой волны, в пределах которой фиксируют сигнал от дефекта при заданной условной чувствительности дефектоскопа. [ГОСТ 18576] |

3.2 В настоящей Технологической инструкции кроме стандартизованных терминов применены также следующие термины с соответствующими определениями:

3.2.1 Автоматическая сигнализация дефекта (АСД): автоматическая сигнализация регистрации эхо-сигнала, амплитуда которого выше (при эхо-импульсном методе) или ниже (при зеркально-теневом методе) опорного уровня на экране дефектоскопа в режиме А-развертки.

3.2.2 Сканирование: процесс контроля посредством перемещения преобразователя по поверхности.

3.2.3 Точка выхода луча: точка пересечения акустической оси преобразователя с его рабочей поверхностью.

3.2.4 Мертвая зона: неконтролируемая зона, прилегающая к поверхности ввода ультразвуковых колебаний.

3.2.5 Опорный уровень чувствительности: значение усиления приемника дефектоскопа в децибелах, при котором эхо-сигнал от отверстия диаметром 6 мм, расположенного на глубине 44 мм (15 мм) в ОСО-3Р, находится на уровне срабатывания индикатора дефектоскопа.

3.3 В настоящей Технологической инструкции применяются следующие сокращения:

АСД – автоматическая сигнализация дефекта;

ДСП – дежурный по станции;

ЗТМ - зеркально-теневой метод;

НК – неразрушающий контроль;

ОАО «РЖД» - Открытое акционерное общество «Российские железные дороги»;

ОСО - отраслевой стандартный образец;

ПК - персональный компьютер;

ПКЗ – покилометровый запас;

ПЭП – пьезоэлектрический преобразователь;

РЭ – Руководство по эксплуатации;

РС ПЭП – раздельно-совмещенный пьезоэлектрический преобразователь;

СО – стандартный образец;

ТР - тип рельса;

УЗК - ультразвуковой контроль.

3.4 В настоящей Технологической инструкции применяются следующие обозначения:

- угол ввода луча;

Ку - условная чувствительность;

М - мертвая зона;

К - коэффициент выявляемости дефекта;

Н – глубина залегания дефекта;

L – расстояние от точки выхода луча до дефекта;

L - условная протяженность выявленного дефекта;

Х - условная ширина выявленного дефекта;

Н - условная высота выявленного дефекта.

4 ОБЩИЕ ПОЛОЖЕНИЯ

4.1 Дефектоскоп АДС-02 (далее – дефектоскоп) предназначен для обнаружения дефектов в обеих нитях железнодорожного пути по всей длине и сечению рельса, за исключением перьев подошвы и зон шейки над и под болтовыми отверстиями при сплошном контроле со скоростью движения до 5 км/ч, а также для выборочного ручного контроля сварных стыков, отдельных сечений и участков рельса, определения координат обнаруженных дефектов и их условных размеров ручными ПЭП.

Дефектоскоп снабжен встроенным регистратором, предназначенным для непрерывной регистрации сигналов и параметров сплошного УЗК рельсов в пути с дальнейшей расшифровкой этих результатов на экране дефектоскопа или в персональном компьютере (ПК) с целью получения объективного документа контроля.

4.2 При УЗК рельсов настоящей Технологической инструкцией обеспечивается выявление типов дефектов и повреждений рельсов согласно п.6 и приложения 3 «Руководства по эксплуатации ультразвукового дефектоскопа АДС-02 ПО 0500.00.00.000 РЭ». Перечень дефектов, подлежащих выявлению, приведен в Приложении А.

4.3 Методы контроля и схемы прозвучивания

4.3.1 Контроль рельсов выполняют путем перемещения дефектоскопа по контролируемому пути, при этом по каждой нити пути скользит два акустических блока, в каждом из которых находится по три ПЭП. Дефектоскоп содержит по шесть независимых дефектоскопических каналов на каждую нить пути, реализующих эхо-импульсный и зеркально-теневой методы контроля.

4.3.2 Конструкция акустических блоков обеспечивает возможность применения базовой схемы прозвучивания, приведенной на рисунке Временные параметры базовой схемы прозвучивания приведены в таблице Допускается применение других схем прозвучивания, выбор которых определяется конкретными условиями и осуществляется по решению руководителя подразделения НК дистанции пути.

Рисунок 1 - Базовая схема прозвучивания рельсов дефектоскопом АДС-02:

1, 6- ПЭП (a=58°, g=34°); 2- РС ПЭП (a=0°, g=0°); 3, 4- ПЭП (a=70°, g=0°);

5- два ПЭП (a=45°, g=0°)

Таблица 1 - Временные параметры зон сплошного контроля

Кодировка канала |

Угол ввода УЗК |

Начало строба, мкс |

Длительность строба, мкс |

Конец строба, мкс |

П(Л)45н(о) |

45 |

16 |

144 |

160 |

П(Л)70н(о) |

70 |

12 |

96 |

108 |

П(Л)58н(о) |

58 |

32 |

64 |

96 |

РС |

0 |

4 |

54 |

52 |

ЗТМ |

0 |

56 |

12 |

68 |

4.3.2.1 ПЭП с углом ввода a=70, акустические оси которых направлены вперед и назад относительно направления движения дефектоскопа, предназначены для выявления эхо-методом дефектов в средней части головки рельса, развитых дефектов кода 21.1-2 с “зеркальной” отражающей поверхностью и вертикальных поперечных трещин, развивающихся под горизонтальными расслоениями.

4.3.2.2 ПЭП с углом ввода a=58, акустические оси которых направлены вперед и назад относительно направления движения дефектоскопа и развернуты под углом g=34 относительно продольной оси рельса, предназначены для выявления эхо-методом вертикальных поперечных трещин в рабочей грани головки рельса.

4.3.2.3 ПЭП с углом ввода a=45, акустические оси которых направлены вперед и назад относительно направления движения дефектоскопа, предназначены для выявления эхо-методом дефектов в шейке рельса, ее продолжении в головку и подошву и обнаружения трещин в стенках болтовых отверстий.

4.3.2.4 РС ПЭП с углом ввода a=0° предназначен для контроля шейки рельса и ее продолжения в головку и подошву (эхо- и зеркально-теневым методами), а также для обнаружения трещин в стенках болтовых отверстий (эхо-методом).

4.4 Дефектоскоп обслуживают два оператора, имеющие квалификацию не ниже 6 разряда. Ответственность за выполнение контроля и оформление результатов УЗК в соответствии с настоящей Технологической инструкцией возлагается на оператора, непосредственно проводящего контроль данного участка пути.

5 ОБОРУДОВАНИЕ, МАТЕРИАЛЫ И ВСПОМОГАТЕЛЬНЫЕ ПРИСПОСОБЛЕНИЯ

5.1 Комплект оборудования для УЗК рельсов дефектоскопом АДС-02 включает:

- электронный блок дефектоскопа АДС-02;

- тележку дефектоскопную;

- комплект соединительных кабелей;

- блоки ПЭП для сплошного контроля рельсов;

- кабели к блокам ПЭП;

- батарею аккумуляторную;

- кабель питания;

- телефон головной;

- ручные ПЭП с углами ввода: α= 0, 40, 50, 70, необходимые для организации подтверждающего ручного УЗК;

- ОСО-3Р;

- сигнальные принадлежности: красный и желтый флажки (2 комплекта), петарды (12 шт.), духовой рожок;

- инструмент (молоток, металлическая линейка, штангенциркуль, рулетка 15 м, зеркало, лупа, скребок, кисточка, щуп, ветошь, набор отверток и гаечных ключей, плоскогубцы, фонарик);

- краска масляная белая;

- контактирующая жидкость (вода или спиртовой раствор, консистенция и порядок применения которого определяются в соответствии с ЦПД-19д/96);

- масло минеральное для вторичного контроля дефектных сечений;

- вкладыш для блокировки стрелочного перевода;

- аптечка.

5.2 Документация оператора дефектоскопной тележки, необходимая при проведении УЗК, включает в себя:

а) рабочий журнал дефектоскопа (форма ПУ 27);

б) журнал регистрации инструктажа по охране труда (форма ТНУ – 19);

в) данную Технологическую инструкцию;

г) бланки уведомлений на замену ОДР;

д) выписку из графика работы дефектоскопных средств на месяц;

е) ведомости дефектных рельсов (форма ПУ-2а);

ж) НТД ЦП 1, 2, 3-93

з) выписку о "подозрительных" сечениях в рельсах и непроконтролированных участках (при необходимости);

и) ведомость участков с плохой видимостью;

к) ведомость наличия на главных путях рельсов с переменой рабочего канта.

5.3 Подробные устройство, принцип действия, технические характеристики и органы управления дефектоскопа приведены в Руководстве по эксплуатации дефектоскопа АДС-02.

5.3.1 На передней панели блока управления и индикации дефектоскопа расположена клавиатура из 16 функциональных клавиш, кнопка включения питания и окно экрана с защитным стеклом (рисунок 2).

Рисунок 2 - Вид передней панели блока управления и индикации дефектоскопа

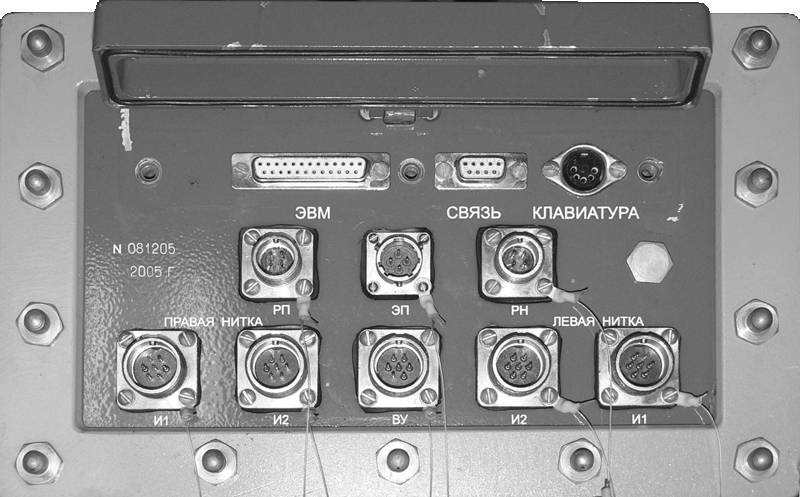

5.3.2 На задней панели дефектоскопа расположены следующие разъемы (рисунок 3): И1, И2 (ПРАВАЯ НИТКА), И1, И2 (ЛЕВАЯ НИТКА) – разъемы для подключения блоков ПЭП; ВУ – разъем для подключения внешних устройств (датчика пути, головных телефонов, выносного пульта «стык»); РП, РН – разъемы для подключения РС-ПЭП и ручных наклонных ПЭП; КЛАВИАТУРА – разъем для подключения дополнительной внешней клавиатуры; ЭВМ – разъем для подключения кабеля связи с ЭВМ; СВЯЗЬ – разъем для передачи данных по каналам связи.

Рисунок 3 - Вид задней панели блока управления и индикации дефектоскопа

6 ПОДГОТОВКА К КОНТРОЛЮ

6.1 Оператор, перед выполнением УЗК, обязан:

6.1 провести организационную подготовку, а именно:

а) получить у начальника участка (мастера цеха) дефектоскопии:

- выписку о "подозрительных" сечениях в рельсах и непроконтролированных участках из ведомости расшифровки дефектограмм предыдущего прохода дефектоскопа по данному участку пути;

- выписку о "подозрительных" сечениях из ведомостей расшифровки результатов НК вагоном-дефектоскопом и дефектоскопной автомотрисы;

- выписку из ведомости дефектных рельсов, лежащих в главных путях (при необходимости);

б) проверить у ДСП наличие действия предупреждения поездам о работе дефектоскопа на перегоне, а при работе по станции - наличие записи предупреждения об особой бдительности в журнале ФДУ-46;

в) получить у ДСП информацию об изменениях в графике движения поездов (пропуск поездов по неправильному пути, работа путевой техники в технологические окна и т.д.);

г) проверить наличие на дефектоскопной тележке документации в соответствии с п.5.2;

д) пройти у бригадира пути или дорожного мастера околотка целевой инструктаж по охране труда и технике безопасности с записью в журнале (форма ТНУ-19) темы инструктажа.