- •Технологическая инструкция по ультразвуковому контролю сварных стыков остряков и уравнительных рельсов, выполненных электроконтактным способом

- •2 Нормативные ссылки

- •Обозначения и сокращения

- •4 Основные термины и определения в настоящей ти использованы следующие термины с соответствующими определениями:

- •Общие положения

Общие положения

5.1 УЗК применяют для выявления:

- дефектов типа рыхлостей (пережогов), пузырей (свищей), кратерных усадок, непроваров, поджогов и силикатных скоплений по ТУ 0921-057-01124328-98 и ТУ ЦПТ-80/350 в стыках рельсов, свариваемых контактным способом в условиях РСП и в полевых условиях - ПРСМ;

- дефектов типа поперечных трещин в головке (дефект кода 26.3), поперечных, наклонных и продольных трещин в шейке (дефект кода 56.3), поперечных трещин в подошве (дефект кода 66.3) по НТД/ЦП-1-93 в стыках контактной сварки рельсов, эксплуатируемых в пути.

Примечания:

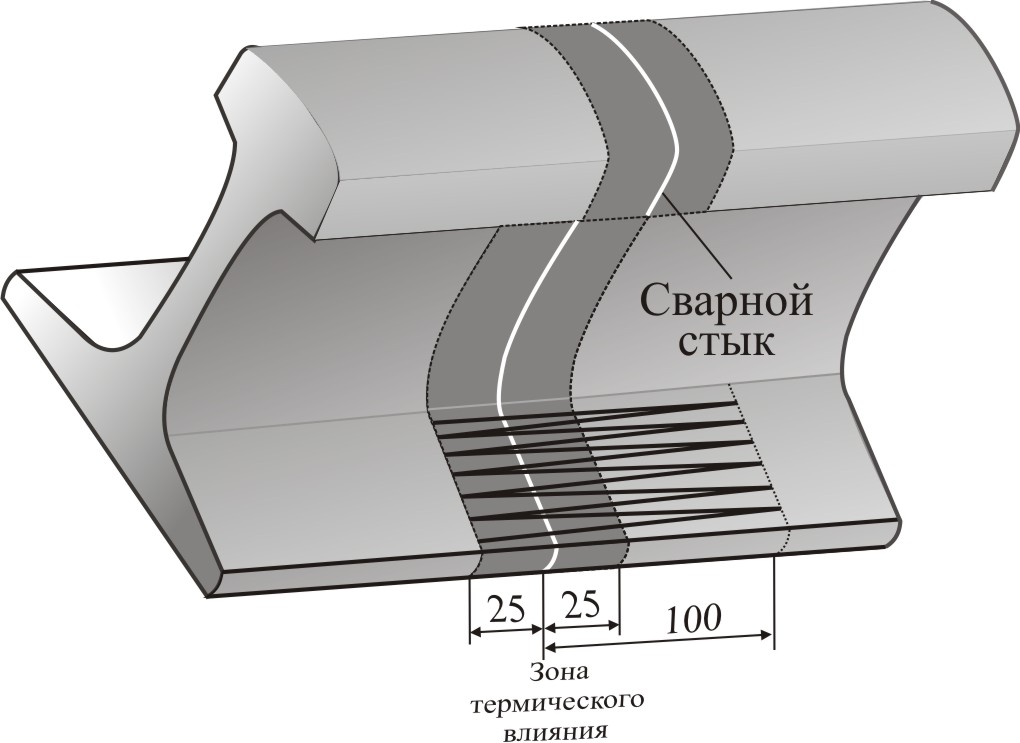

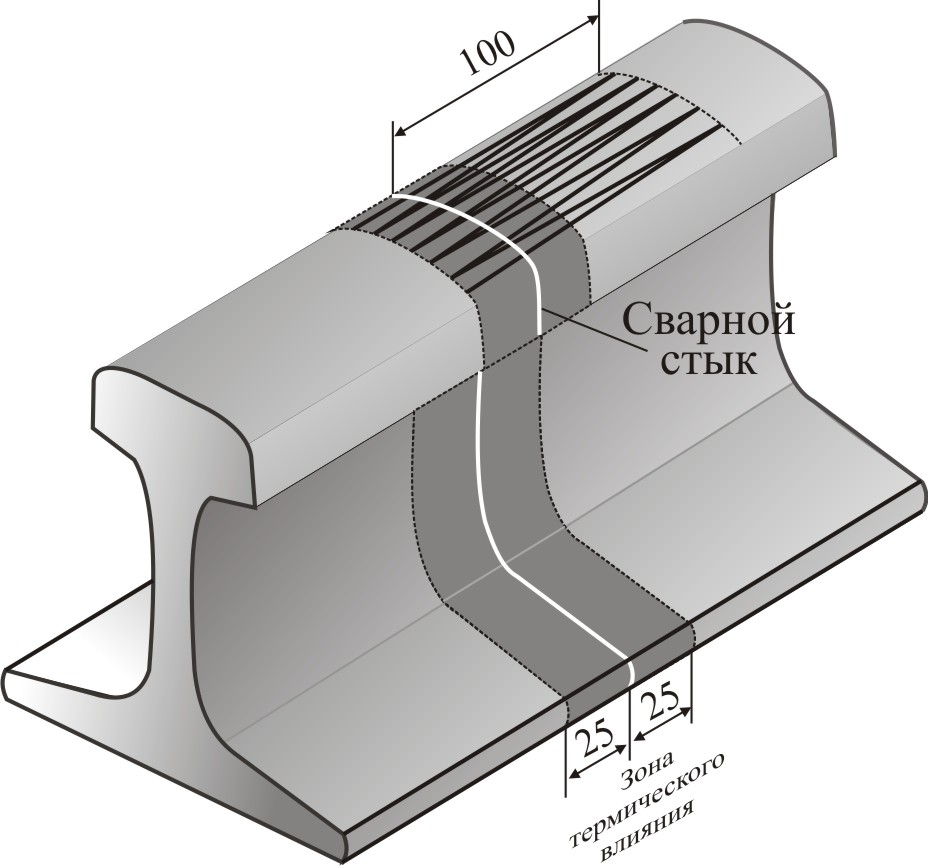

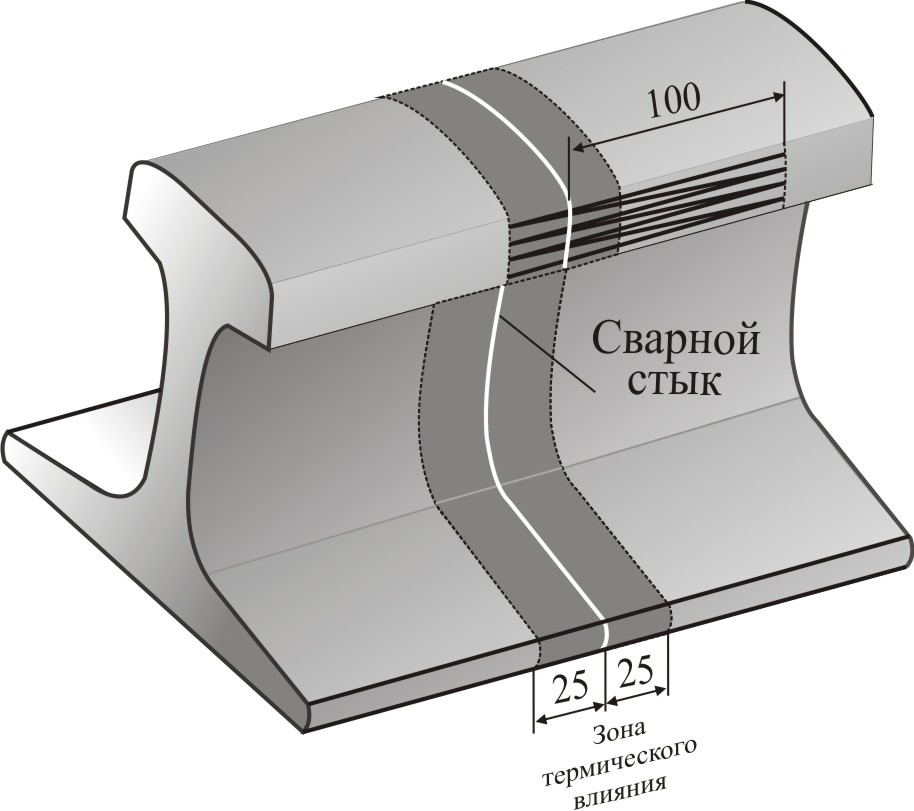

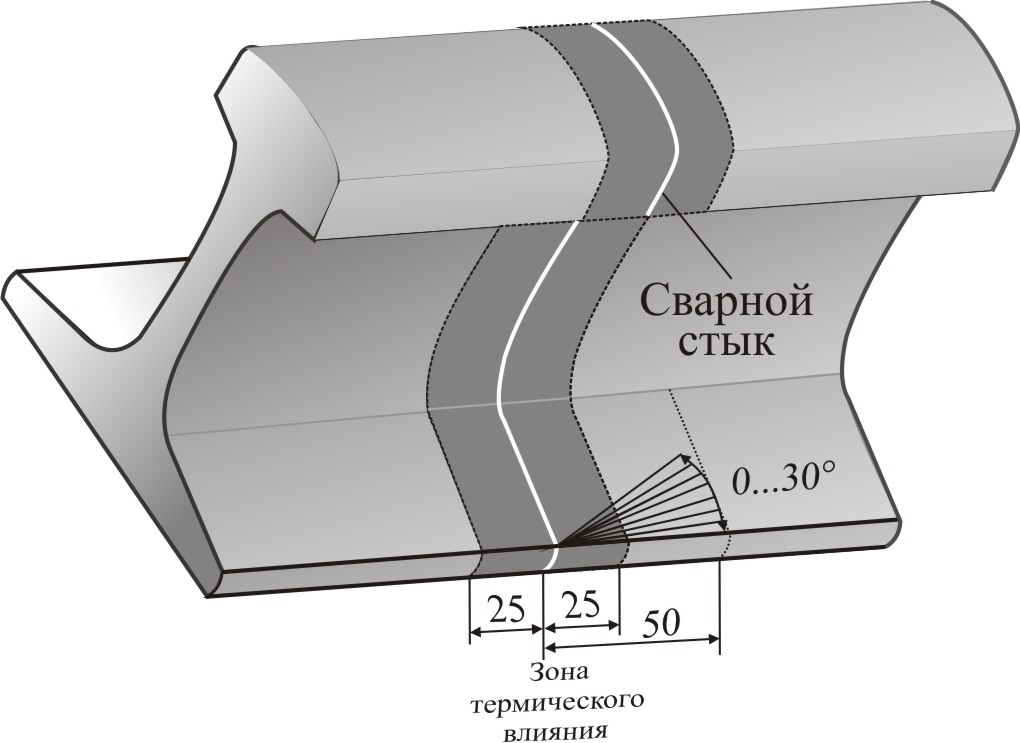

1 Дефекты, расположенные в зоне глубиной до 1 мм по периметру сварного стыка рельса, а также в зоне глубиной до 8 мм под поверхностью катания головки (рисунок 1), могут быть не выявлены. Для уменьшения этой зоны необходимо обеспечивать тщательную шлифовку поверхности в строгом соответствии с ТУ 0921-057-01124328-98 и ТУ ЦПТ-80/350.

2 Дефекты, выявленные при УЗК, могут быть не видны при осмотре изломов сварных стыков, разрушенных на гидравлическом прессе, т.к. многие дефекты не оказывают влияния на статическую прочность стыка; излом может произойти не по дефектному сечению. Вместе с тем указанные дефекты при воздействии на них подвижного состава развиваются и приводят к усталостным хрупким разрушениям стыков.

3 Отражающие свойства трещин любого происхождения (усталостного или вследствие нарушения режима сварки), выходящих на поверхность, снижаются при нанесении на эту поверхность контактирующей жидкости.

4 Дефекты типа слипания (неполная сварка, плоский излом) при УЗК не выявляются.

Рисунок 1 - Участки сварного стыка рельса, в пределах которых

возможен пропуск дефектов при УЗК

5.2 Свариваемые стыки подвергают контролю после их полной механической и термической обработок в соответствии с требованиями, изложенными в ТУ 0921-057-01124328-98 и ТУ ЦПТ-80/350.

Температура металла рельса в зоне контроля должна быть не выше плюс 600С.

5.3 УЗК сварных стыков в эксплуатируемых рельсах выполняет бригада из двух операторов (6÷7 разряда) участка дефектоскопии соответствующей дистанции пути, один из которых приказом начальником дистанции пути назначается руководителем бригады.

5.4 К контролю сварных стыков с оценкой их качества по результатам НК (визуально-измерительного и УЗК) допускаются дефектоскописты (операторы) не ниже 6-го разряда, прошедшие специальное практическое обучение по УЗК сварных стыков рельсов дефектоскопом «АВИКОН-02Р УДС2-112» и получившие удостоверение, подтверждающее их правоспособность выполнять УЗК стыков контактной сварки рельсов дефектоскопом «АВИКОН-02Р УДС2-112»

5.5 Дефектоскописты (операторы) обязаны проходить повышение квалификации не реже чем один раз в 3 года, а также после перерыва в практической работе более 6 месяцев.

5.6 Ответственность за выполнение УЗК и оформление его результатов возлагается на дефектоскописта (оператора), непосредственно проводившего контроль.

5.7 Ответственность за организацию УЗК стыков рельсов, эксплуатируемых в пути, возлагается на начальника участка (мастера цеха) дефектоскопии соответствующей дистанции пути.

5.8 Ответственность за организацию УЗК стыков рельсов, свариваемых в условиях РСП, возлагается на контрольного мастера РСП.

5.9 В обязанности дефектоскописта (оператора) входит выполнение следующих работ:

5.9.1 При сварке рельсов в условиях РСП и дистанции пути (ПРСМ):

- подготовка и проверка работоспособности аппаратуры для УЗК;

- проверка прямолинейности рельса в местах сварки по поверхности катания и боковым поверхностям головки в соответствии с требованиями ТУ 0921-057-01124328-98 и ТУ ЦПТ-80/350;

- внешний осмотр поверхности рельсов по всему периметру в пределах до 600 мм в обе стороны от сварного стыка с целью установления отсутствия раковин, заусенцев и местных неровностей после шлифования выдавленного при сварке металла, поджогов, заводских маркировочных знаков;

- подготовка к УЗК;

- проведение УЗК сварных стыков;

- маркировка зоны сварного стыка в соответствии с ТУ 0921-057-01124328-98 и ТУ ЦПТ-80/350;

- оформление результатов внешнего осмотра и УЗК в журнале контроля сварных стыков (Приложение А) – при контроле в РСП и в рабочем журнале дефектоскопа (форма ПУ 27) - при контроле стыков, сваренных ПРСМ;

- уведомление руководства дистанции пути о результатах УЗК стыков рельсов, сваренных ПРСМ;

- содержание в исправности аппаратуры и вспомогательных устройств с регистрацией результатов их проверки в журнале.

При контроле сварных стыков рельсов, эксплуатируемых в пути:

- подготовка и проверка работоспособности аппаратуры для УЗК перед выходом в путь;

- внешний осмотр поверхности рельса по всему периметру в пределах до 600 мм в обе стороны от сварного стыка с целью установления отсутствия дефектов, выходящих на поверхность;

- подготовка к УЗК;

- проведение УЗК сварных стыков;

- обновление маркировки зоны сварного стыка в соответствии с ТУ 0921-057-01124328-98 и ТУ ЦПТ-80/350;

- оформление результатов внешнего осмотра и УЗК в рабочем журнале (форма ПУ-27);

- уведомление руководства дистанции пути о результатах УЗК сварных стыков;

- содержание в исправности аппаратуры и вспомогательных устройств с регистрацией результатов их проверки в журнале.

5.10 Для обеспечения нормальных условий работы дефектоскописта (оператора), обусловливающих достоверность результатов контроля, следует:

5.10.1 УЗК в стационарных условиях (в помещении контрольного поста) в РСП выполнять при температуре не ниже плюс 15°С, а в полевых условиях – не ниже плюс 5°С.

5.10.2 Оборудование контрольного поста и рабочего места дефектоскописта должно соответствовать требованиям ТИ 07.42-2004.

5.10.3 Подготовка к контролю сварных стыков рельсов, эксплуатируемых в пути (снятие, при необходимости, клеммных болтов, очистка от грязи, мазута, балласта), выполняется силами монтеров пути соответствующей дистанции пути.

5.11 Ответственность за качество контроля и оформление журнала регистрации результатов НК возлагается:

- при контроле сварных стыков рельсов, свариваемых в РСП – на дефектоскописта и контрольного мастера РСП;

- при контроле сварных стыков рельсов, свариваемых ПРСМ и эксплуатируемых в пути – на оператора и начальника участка (мастера цеха) дефектоскопии соответствующей дистанции пути.

6 Оборудование, материалы и вспомогательные приспособления

6.1 Комплект оборудования для УЗК сварных стыков рельсов включает:

- дефектоскоп «АВИКОН-02Р УДС2-112» с ПЭП П121-2,5-50 и П121-2,5-65;

- вспомогательные материалы (комплект соединительных кабелей, батарея аккумуляторная, телефоны головные);

- отраслевой стандартный образец ОСО-3Р;

- линейку металлическую длиной 1 м по ГОСТ-427 и комплект щупов по ТУ 2-034-225-87 (для контроля в РСП);

- линейку металлическую длиной не менее 300 мм;

-зеркало, лупу, щетку металлическую, шабер (скребок), щетку волосяную, обтирочный материал (ветошь);

- тубу с минеральным маслом;

- мел, краску масляную (светлую), кисть;

- сигнальные принадлежности (для контроля в пути).

|

|

|

Рис. 2 – Дефектоскоп АВИКОН-02Р

6.2 Подробное описание, устройство, принцип действия, технические характеристики и органы управления дефектоскопа приведены в "Руководстве по эксплуатации дефектоскопа «АВИКОН-02Р УДС2-112».

6.3 Органы управления дефектоскопом.

Все основные органы управления дефектоскопом (таблица 1) расположены на лицевой панели (рис. 2):

Таблица 1

Условное обозначение кнопки |

Наименование кнопки |

Функция |

|

«ПИТАНИЕ» |

Включение/выключение электропитания |

|

«ИНДИКАТОРЫ» |

Переход в режим «ИНДИКАТОРЫ» |

|

«НАСТРОЙКА» |

Переход в режимы «НАСТРОЙКА АМПЛИТУДНЫХ ПАРАМЕТРОВ» и «НАСТРОЙКА ВРЕМЕННЫХ ПАРАМЕТРОВ» |

|

«ЗАПИСЬ» |

Запись в память дефектоскопа настроек и результатов контроля |

|

«ОЦЕНКА» |

Переход в режимы «ОЦЕНКА А» и «ОЦЕНКА В» |

|

«ПРОСМОТР” |

Просмотр вариантов методов и записей результатов контроля |

|

«ВВОД» |

Ввод в память дефектоскопа параметров настройки и результатов контроля |

|

«МЕНЬШЕ 1» |

Уменьшение значения параметра в первой строке |

|

«БОЛЬШЕ 1» |

Увеличение значения параметра в первой строке |

|

«МЕНЬШЕ 2» |

Уменьшение значения параметра во второй строке |

|

«БОЛЬШЕ 2» |

Увеличение значения параметра во второй строке |

|

«УМЕНЬШЕНИЕ» |

Уменьшение значения параметра в третьей строке |

|

«УВЕЛИЧЕНИЕ» |

Увеличение значения параметра в третьей строке |

|

«МИНУС» |

Активизация функции в четвертой строке в левом столбце. Удаление нетиповых вариантов методов и записей результатов контроля. |

|

«ПЛЮС» |

Активизация функции в четвертой строке в правом столбце. Активизация вариантов методов |

|

«ПОИСК» |

Переход в режим «ПОИСК» |

6.4 Назначение разъемов на боковых стенках БЭ дефектоскопа «АВИКОН-02Р УДС2-112»приведено в таблице 2.

Таблица 2

Условное обозначение разъемов |

Назначение |

|

Подключение резонаторов и ПЭП по совмещенной схеме. Подключение излучающего резонатора и ПЭП при реализации раздельной схемы включения. |

|

Подключение приемного резонатора при реализации раздельной схемы включения. Подключение приемной пьезопластины прямого раздельно-совмещенного ПЭП. |

|

Подключение головных телефонов. |

|

Подключение сетевого источника питания. |

|

Подключение кабеля для коммутации БЭ дефектоскопа с ПК. |

6.5 Индикаторы дефектоскопа АВИКОН-02Р имеет следующие индикаторы:

жидко-кристаллический дисплей (ЖКД);

встроенный звуковой индикатор;

головные телефоны, входящие в комплект дефектоскопа.

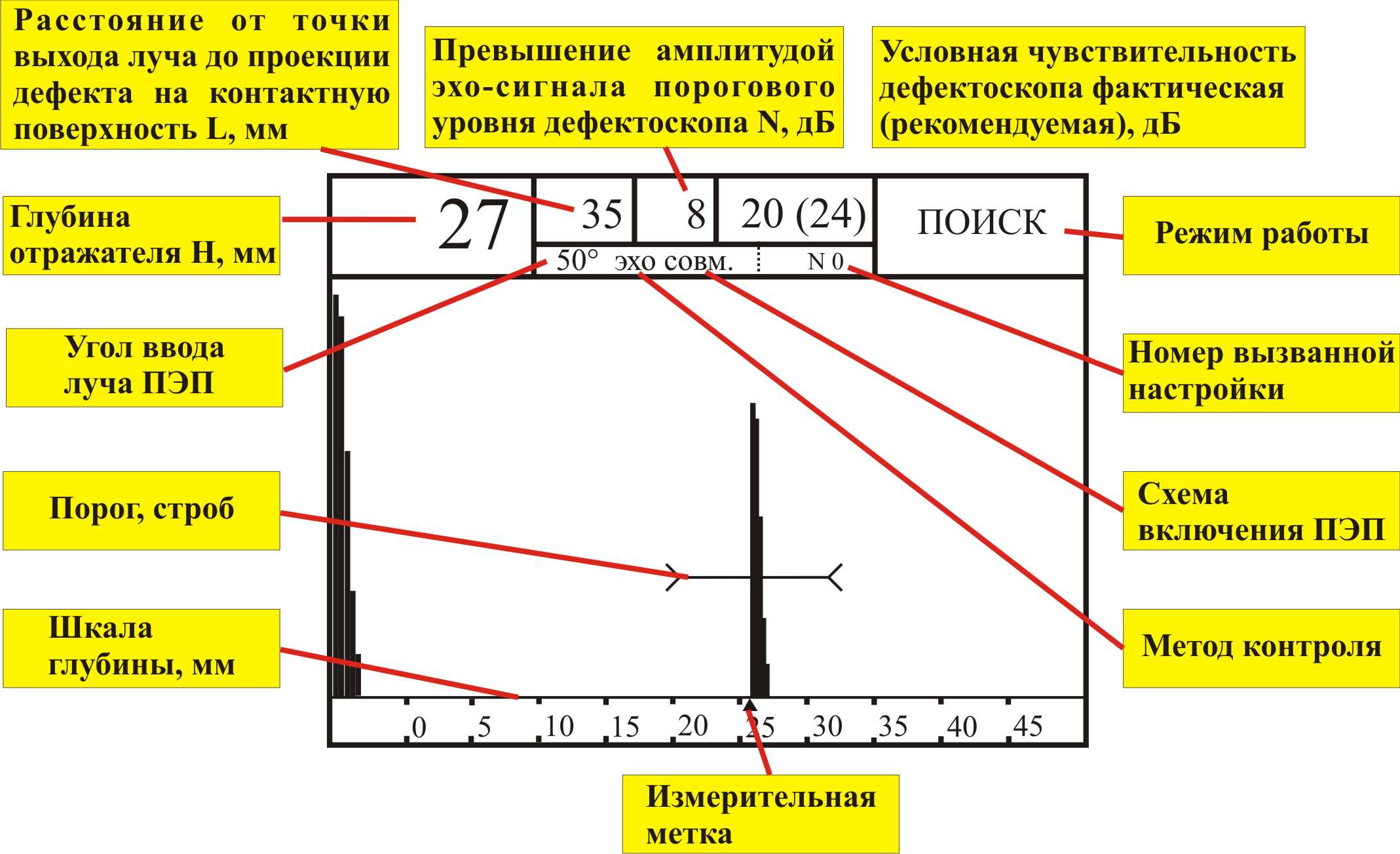

Структура экрана дефектоскопа приведена на рисунке 2.

Рис.2 – Информация на экране дефектоскопа «АВИКОН-02Р УДС2-112»

6.6 Питание дефектоскопа

Питание дефектоскопа осуществляется от:

сетевого источника питания, входящего в комплект дефектоскопа;

встроенной в корпус дефектоскопа аккумуляторной батареи. Номинальное напряжение питания дефектоскопа – (10±1.5) В.

6.7 Документация оператора, выполняющего УЗК сварных стыков рельсов, эксплуатируемых в пути, включает в себя:

а) рабочий журнал дефектоскопа (форма ПУ 27);

б) журнал регистрации инструктажа по охране труда (форма ТНУ – 19);

в) ТИ по УЗК сварных стыков дефектоскопом «АВИКОН-02Р УДС2-112»;

г) бланки уведомлений на замену ОДР;

д) карты дефектных стыков (форма по ТИ 07.42-2004);

е) выписка из графика работы дефектоскопных средств на месяц;

ж) ведомости сварных стыков (по контролируемому участку);

з) ведомости участков с плохой видимостью.

6.8 Документация оператора, выполняющего приемочный УЗК стыков рельсов, сваренных в полевых условиях ПРСМ, включает в себя:

а) рабочий журнал дефектоскопа (форма ПУ 27);

б) журнал регистрации инструктажа по охране труда (форма ТНУ – 19);

в) ТИ по УЗК сварных стыков дефектоскопом «АВИКОН-02Р УДС2-112»;

г) карты дефектных стыков (форма по ТИ 07.42-2004).

6.9 Документация дефектоскописта, выполняющего приемочный УЗК стыков рельсов, свариваемых в условиях РСП, включает в себя:

а) журнал контроля сварных стыков (Приложение А ) ;

б) ТИ по УЗК сварных стыков дефектоскопом «АВИКОН-02Р УДС2-112»;

в) карты дефектных стыков (форма по ТИ 07.42-2004 );

г) Шнуровая книга учета контрольных испытаний сварных рельсовых стыков на статистический изгиб (форма ПУ-96).

7 Подготовка к контролю

Оператор (дефектоскопист), перед выполнением УЗК, обязан:

7.1 При контроле сварных стыков рельсов, эксплуатируемых в пути, провести подготовку документации:

7.1.1 Проверить у ДСП наличие действия предупреждения поездам о работе дефектоскопа на перегоне, а при работе по станции - наличие записи предупреждения об особой бдительности в журнале ФДУ-46.

7.1.2 Получить у ДСП информацию об изменениях в графике движения поездов (пропуск поездов по неправильному пути, работа путевой техники в технологические окна и т.д.).

7.1.3 Проверить наличие документации в соответствии с п.6.8.

7.1.4 Пройти у бригадира пути или дорожного мастера целевой инструктаж по охране труда и технике безопасности с записью в журнале (форма ТНУ-19) темы инструктажа.

7.2 Провести подготовку дефектоскопа:

7.2.1 Произвести внешний осмотр дефектоскопа; проверить напряжение на аккумуляторе.

7.2.2 Проверить работоспособность ПЭП и техническое состояние соединительных кабелей, устранить замеченные неисправности.

7.2.3 Подключить соединительный кабель с ПЭП П121-2,5-50 к разъему , а головные телефоны к разъему .

7.2.4 Включить дефектоскоп нажатием на клавишу .

7.2.5 Войти в режиме «Индикаторы» (рис.3) , нажать клавишу . При необходимости настроить качество изображения (яркость и контрастность) кнопками " ", " ", " " и " ", а также установить текущую дату и текущее время, ввод шифра оператора, включение (выключение) звукового индикатора, переключение режимов звуковой индикации, соответственно кнопками " ", " ", " " и " ", " ".

Рис. 3 – Вид экрана дефектоскопа «АВИКОН-02Р УДС2-112»

в режиме «Индикаторы»

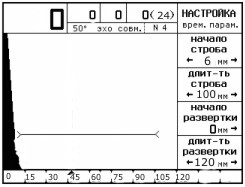

7.2.6 Войти в режим «Настройка временных параметров» (рис.4), нажав кнопку " ".

Рис. 4 – Вид экрана дефектоскопа «АВИКОН-02Р УДС2-112»

в режиме «Настройка временных параметров»

7.2.9 Войти в режим «Таблица настроек» (рис.5), нажав кнопку " ".

Рис. 5 – Вид экрана дефектоскопа «АВИКОН-02Р УДС2-112»

в режиме «Таблица настроек»

7.2.10 Выбрать кнопками " " и " " типовой вариант контроля «=50, эхо-метод», от поверхности, либо по слоям.

7.2.11 Вызвать выбранный вариант метода контроля, нажав кнопку " ".

7.2.12 В случае отсутствия необходимого варианта настойки, произвести создание нового варианта:

нажать кнопку " ". При этом первая строка таблицы настроек должна выделиться инверсией;

7.2.13 Кнопками " " и " " выбрать требуемую строку;

7.2.14 Нажать кнопку " ". При этом первый столбец таблицы настроек, соответствующий углу ввода луча, должен выделиться инверсией;

7.2.15 Кнопками " " и " " (коррекция выделенного инверсией параметра), а также кнопки " " и " " (переход от одного параметра к другому) установить требуемые значения параметров;

7.2.16 Записать в память дефектоскопа созданный вариант метода, нажав кнопку .

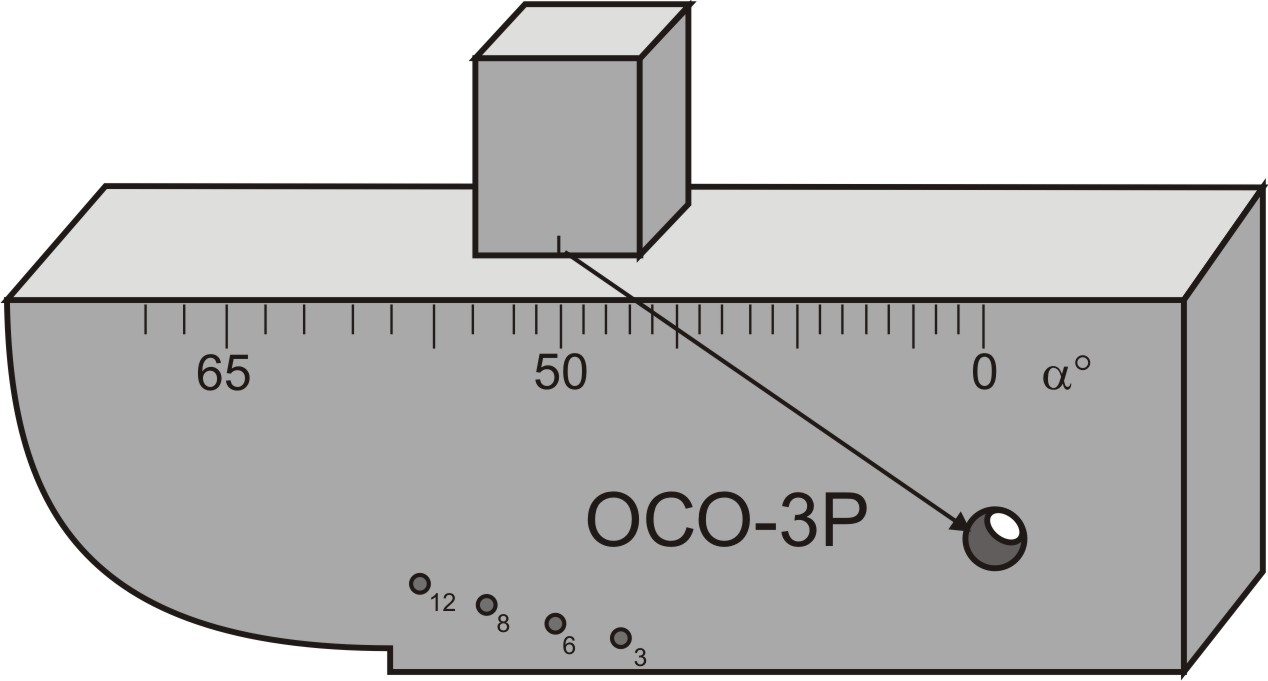

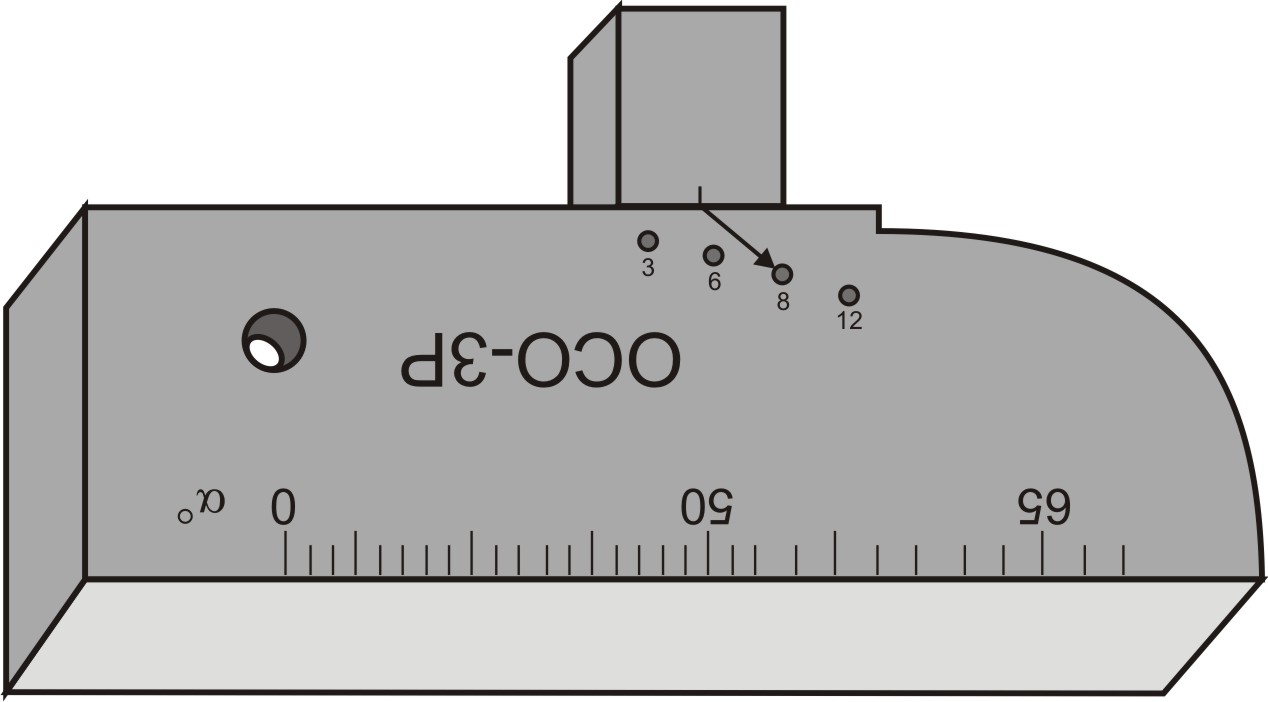

7.3 Проверить точку выхода луча и провести настройку времени в призме.

7.3.1 Точку выхода луча следует проверять при установке ПЭП на рабочую поверхность образца СО-3Р (или СО-3) в положение, при котором амплитуда эхо-сигнала от вогнутой цилиндрической поверхности максимальна. В этом случае точка выхода луча совпадает с геометрическим центром полуокружности в образце СО-3Р. Если метка на корпусе ПЭП, обозначающая положение точки выхода луча, не соответствует действительному положению последней (или отсутствует), то на корпус ПЭП следует нанести (остро заточенным карандашом или инструментом) новую метку (рис 6).

Рис. 6. Установка ПЭП на рабочую поверхность образца СО-3Р

для определения точки выхода луча и настройки времени в призме

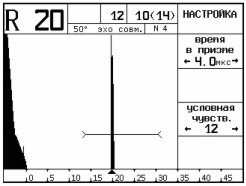

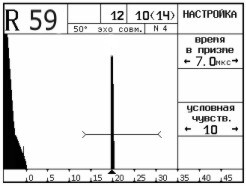

7.3.2 Из режима «Настройка временных параметров» войти в режим «Настройка времени в призме» (рис. 7) нажатием кнопки " ".

Рис. 7 – Вид экрана дефектоскопа “АВИКОН-02Р”

в режиме «Настройка времени в призме» контроле по эхо-методу

7.3.3 Кнопками " " и " " установить значение амплитуды, так чтобы максимум эхо-сигнала от вогнутой цилиндрической поверхности находился в зоне экрана (рис 8).

7.3.4 Кнопками " ", " ", установить значение времени в призме, так чтобы оно соответствовало расстоянию от точки выхода луча до вогнутой поверхности (для ОСО-3Р – 59мм) R59 (рис 8).

Рис. 8 – Вид экрана дефектоскопа «АВИКОН-02Р УДС2-112»

в режиме «Настройка времени в призме» контроле по эхо-методу

7.4 Проверить угол ввода луча и настроить опорный уровень чувствительности.

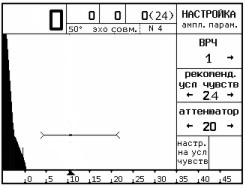

7.4.1 Войти в режим «Настройка амплитудных параметров» (рис. 9), нажав

кнопку " ".

Рис. 9 – Вид экрана дефектоскопа «АВИКОН-02Р УДС2-112»

в режиме «Настройка амплитудных параметров»

7.4.2 Кнопками " " и " " установить рекомендуемое значения условной чувствительности 24 дб (рис. 9).

7.4.3 Установить ПЭП на смоченную контактирующей жидкостью рабочую поверхность стандартного образца ОСО-3Р в положение, соответствующее максимальной амплитуде эхо-сигнала от отверстия 6 мм, расположенного на глубине 44 мм (рис. 10).

Рис. 10. Установка ПЭП на рабочую поверхность образца СО-3Р, для определения угла ввода луча и настройки опорного уровня чувствительности

7.4.4 Установить амплитуду сигнала в пределах между пороговым уровнем дефектоскопа и верхней границей экрана кнопками " " и " " (рис. 11).

7.4.5 Проверить угол ввода по шкале образца СО-3Р против метки, соответствующей точке выхода луча, при установке ПЭП в положение, при котором амплитуда эхо-сигнала от отверстия диаметром 6 мм на глубине 44 мм максимальна. Измеренное значение не должно отличаться от номинального более чем на 2 °.

В случаях, когда измеренное значение угла ввода луча не соответствует требуемому, ПЭП должен быть изъят из эксплуатации. Хранить неисправные ПЭП в комплекте дефектоскопа запрещается.

Точность работы глубиномера следует проверять одновременно с измерением угла ввода луча. При этом глубина залегания дефекта Н [мм] и расстояние от точки выхода луча до проекции дефекта на поверхность сканирования L [мм], индицируемые на экране дефектоскопа, не должны отличаться от реальных; Н=42 мм, L=50 (L – измеряется по линейке как расстояние от точки выхода луча ПЭП до значения «0» шкалы угла ввода в образце СО-3Р (рис. 11)).

Рис. 11 – Вид экрана дефектоскопа «АВИКОН-02Р УДС2-112»

в режиме «Настройка амплитудных параметров»

7.4.6 Кнопкой " " установить рекомендуемую условную чувствительность Курек =24 дБ.

7.5.1 Проверить мертвую зону, для чего необходимо выявить отверстие диаметром 2 мм на глубине 8 мм в образце СО-3Р (рис. 12).

Мертвая зона считается удовлетворительной, если передний фронт эхо-сигнала от отверстия диаметром 2 мм не совпадает с задним фронтом зондирующего импульса на пороговом уровне дефектоскопа.

Рис. 12. Установка ПЭП на рабочую поверхность образца СО-3Р,

для проверки мертвую зону

7.5.2 В случае, если после настройки условной чувствительности мертвая зона не обеспечивается (рис. 13.а), необходимо произвести корректировку временной регулировки чувствительности (ВРЧ) кнопками " ", " ",(рис. 13.б) после чего опять проверить мертвую зону.

|

|

а.) |

б.) |

Рис. 13. Вид экрана дефектоскопа «АВИКОН-02Р УДС2-112» в режиме «Настройка амплитудных параметров» |

|

Примечание – Мертвая зона при контроле дефектоскопом с конкретным ПЭП проверяется только после настройки условной чувствительности.

7.5.3 Произвести проверку условной чувствительности дефектоскопа (после проверки мертвой зоны), для чего:

- кнопками " " и " " установить текущее пороговое значение чувствительности;

- выявить в стандартном образце СО-2 (СО‑3Р) отверстие диаметром 6 мм на глубине 44 мм, установить ПЭП в положение, при котором амплитуда сигнала от отверстия диаметром 6 мм максимальна;

- убедиться в том, что индицируемое на экране значение амплитуды сигнала порогового уровня дефектоскопа не отличается более, чем на 1 дБ. В противном случае повторить процедуру настройки дефектоскопа на условную чувствительность и проверку мертвой зоны в соответствии с указаниями п.7.4.3 – 7.4.6;

7.5.4 Кнопкой " " установить рекомендуемую условную чувствительность Курек =24 дБ.

7.6.1 В случае создания нового варианта провести установку временных параметров. Войти в режим «Настройка временных параметров» нажав кнопку " " (рис.14).

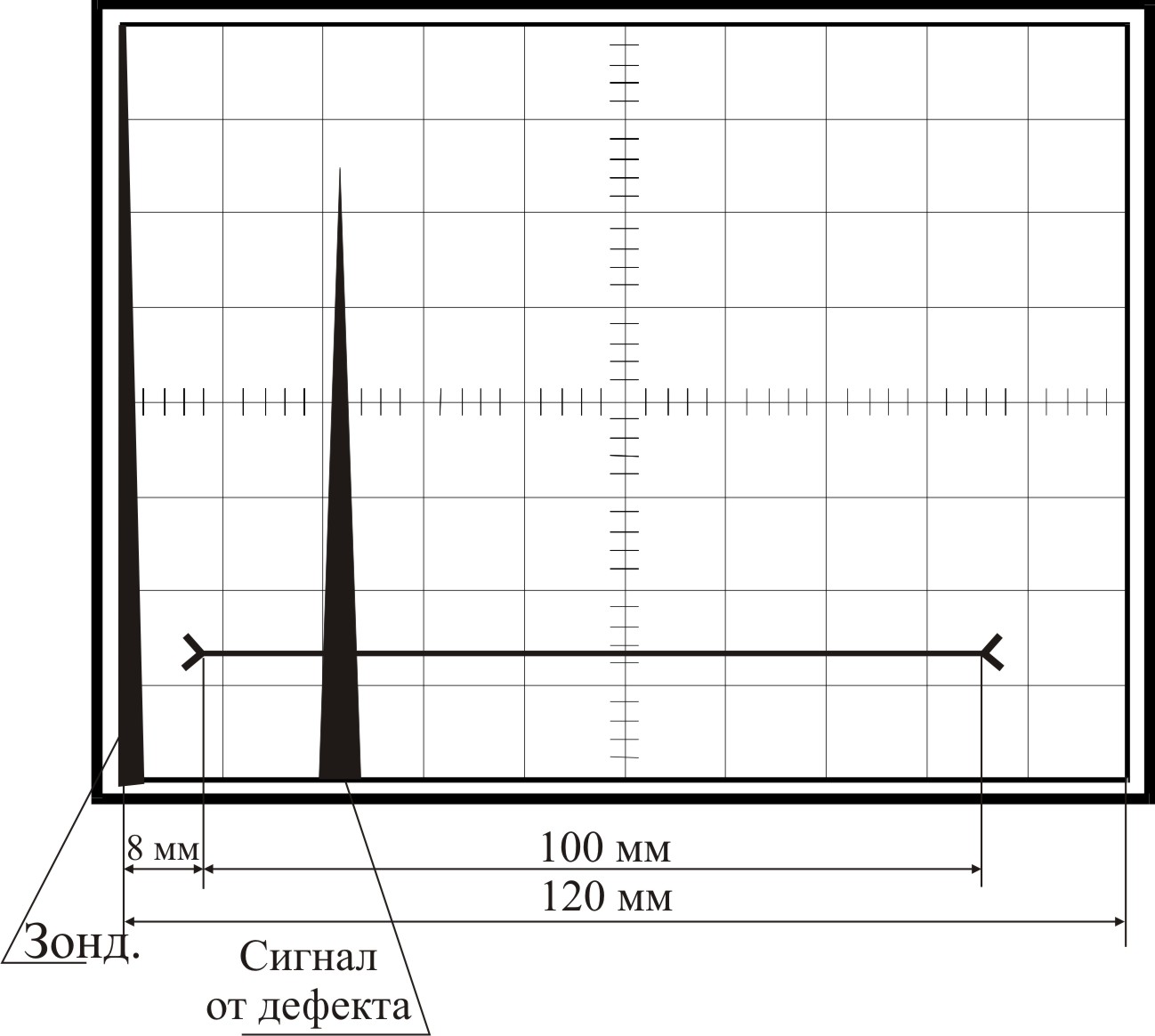

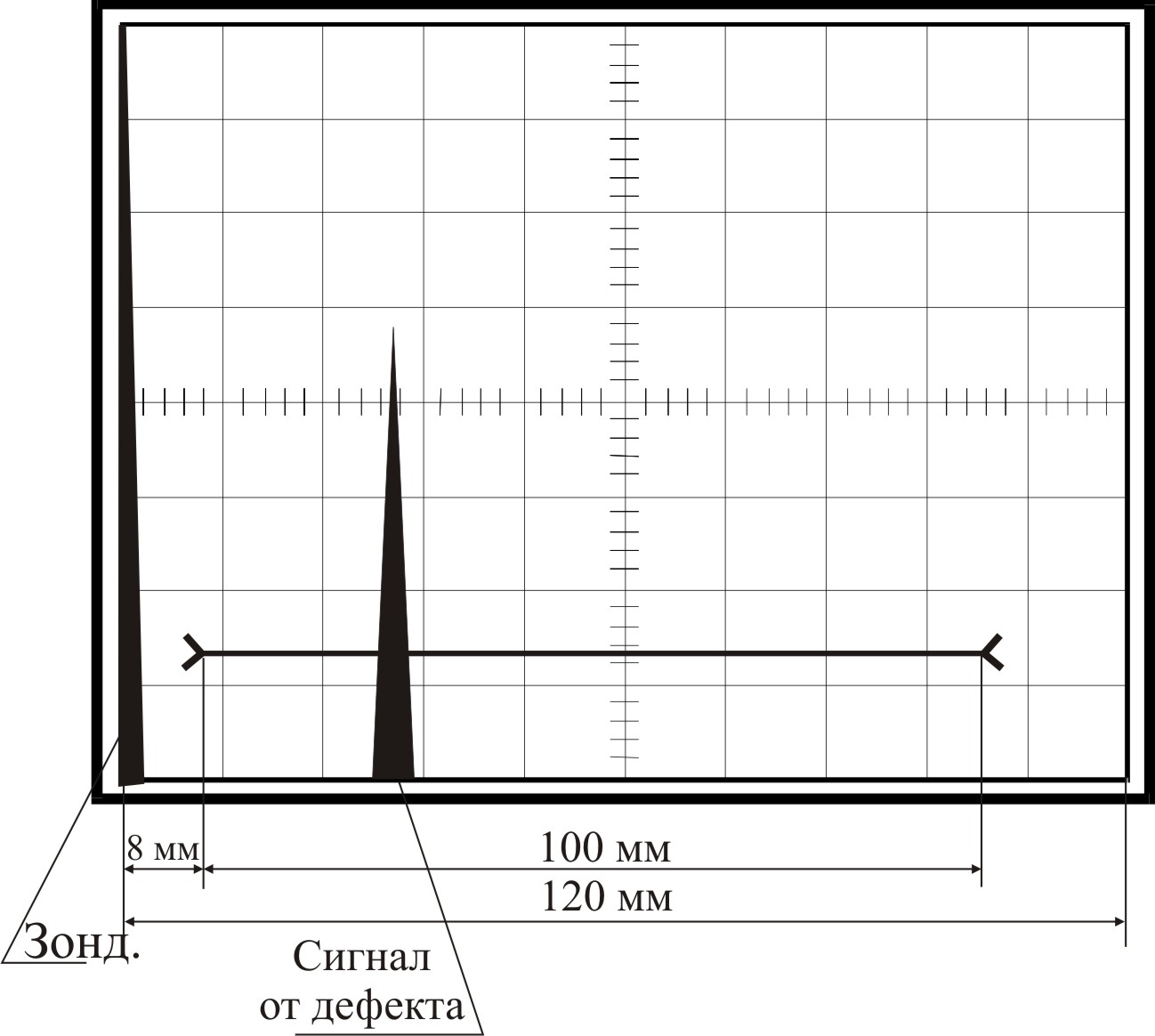

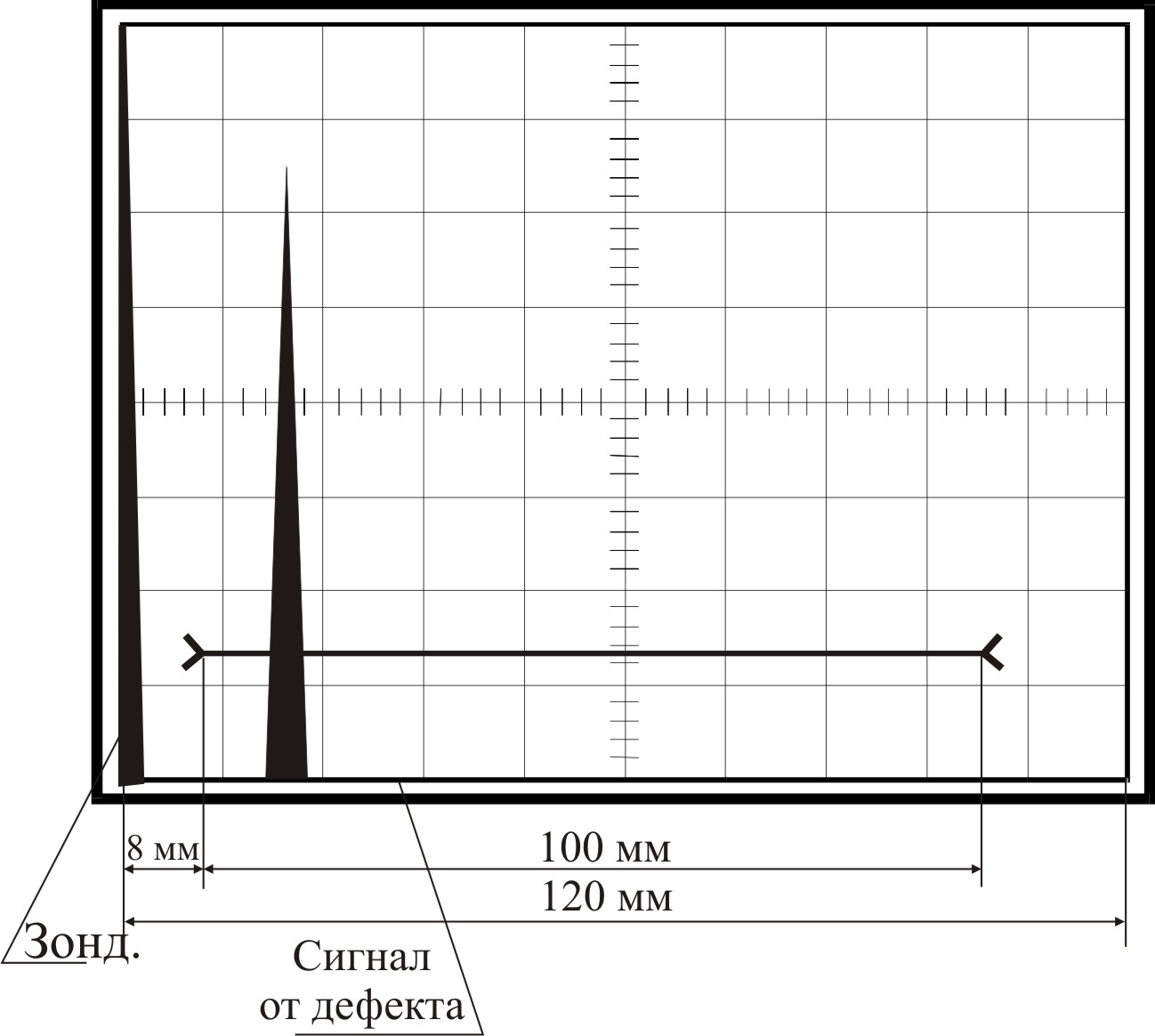

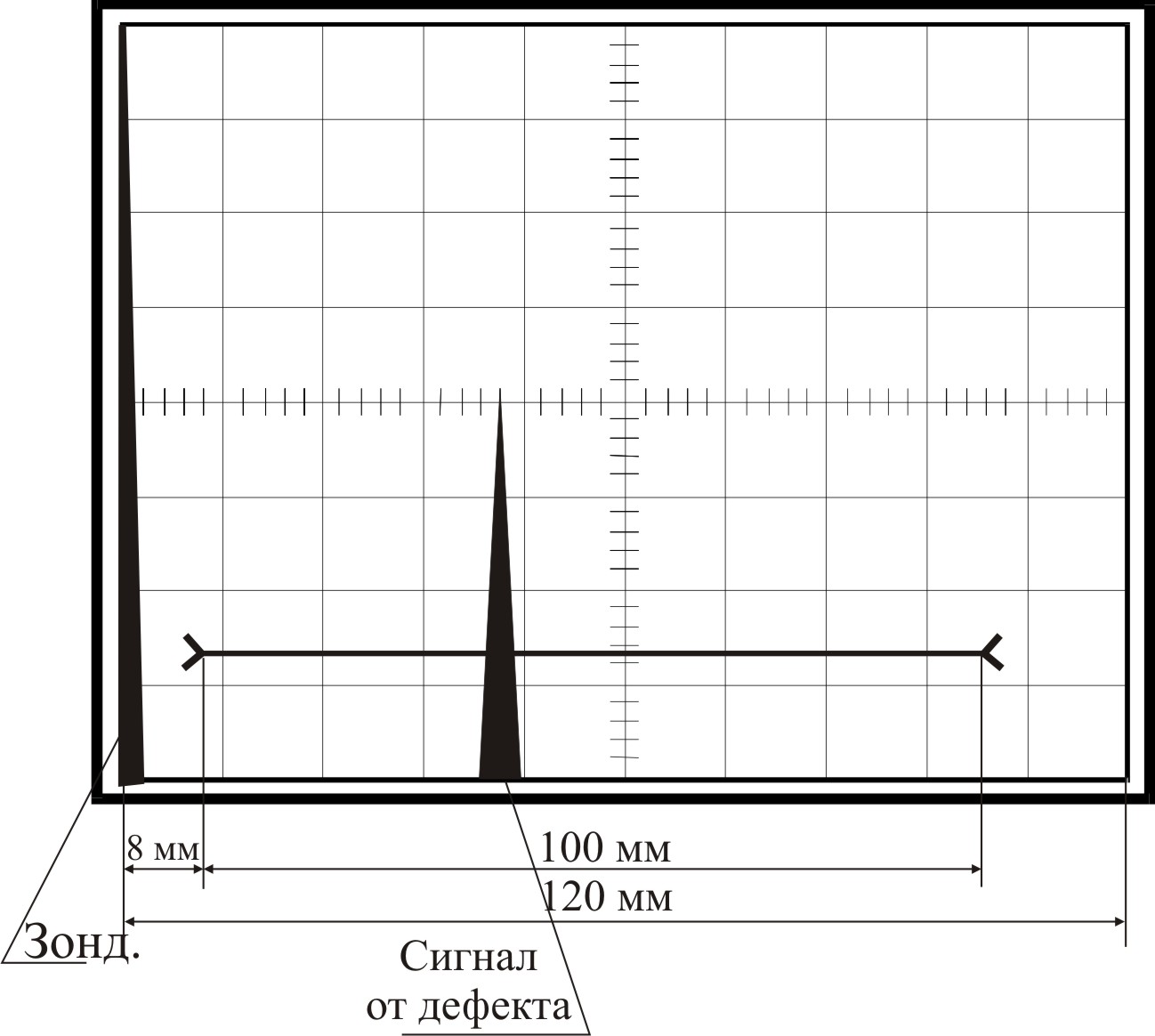

7.6.2 Кнопками " ", " " установить начала строба 8 мм

7.6.3 Кнопками " " и " " установить длительность строба 100 мм

7.6.4 Кнопками " " и " " установить начала развертки 0 мм

7.6.5 Кнопками " " и " " установить длительность развертки 120 мм

Рис. 14. Вид экрана дефектоскопа «АВИКОН-02Р УДС2-112»

в режиме «Настройка временных параметров»

7.6.6 Сохранить в памяти дефектоскопа созданную настройку, нажав кнопку " ". В «Таблице настроек» (рис. 15), появится запись с соответствующими параметрами контроля (запись №5).

7.6.7 Повторить 7.2.12 – 7.2.16, затем перейти к 7.6.1 – 7.6.6, установив следующие значения временных параметров;

Начало строба 90 мм,

Длительность строба 100 мм,

Начало развертки 88 мм,

Длительность развертки 120 мм.

Рис. 15 – Вид экрана дефектоскопа «АВИКОН-02Р УДС2-112»

в режиме «Таблица настроек»

7.5.7 Выключить дефектоскоп, нажав кнопку " ".

8. ПОДГОТОВКА ПОВЕРХНОСТИ РЕЛЬСА В ЗОНЕ КОНТРОЛЯ СВАРНОГО СТЫКА

1 Провести в последовательности:

8.1 При сварке рельсов в условиях предприятия:

а) очистить от брызг металла, отслаивающейся окалины и грязи поверхность рельса в пределах до 300 мм по обе стороны от стыка, а в области подошвы - до 600 мм, с помощью металлической щетки, шабера и ветоши;

б) осмотреть с использованием зеркала и, при необходимости, лупы и переносной осветительной лампы очищенную поверхность рельса в зоне сварного стыка по всему периметру рельса и убедиться в отсутствии поджогов подошвы, дефектов сварки, выходящих на поверхность, неровностей в зоне перемещения ПЭП, выходящих за пределы допусков, установленных техническими условиями на сварку. Покрыть контролируемую зону слоем контактирующей жидкости.

8.2 При контроле стыков эксплуатируемых рельсов:

а) очистить от грязи поверхность рельса в пределах до 300 мм в обе стороны от стыка с помощью металлической щетки, шабера и ветоши;

б) осмотреть очищенную поверхность в зоне сварного стыка по всему периметру рельса за исключением нижней поверхности подошвы и убедиться в отсутствии дефектов, выходящих на поверхность. Покрыть контролируемую зону слоем контактирующей жидкости.

Примечание - В качестве контактирующей жидкости может быть использовано трансформаторное масло по ГОСТ 982 или любое минеральное масло без механических включений, вязкость которого должна подбираться с учетом температуры окружающего воздуха и металла контролируемых рельсов.

9 ПРОВЕДЕНИЕ КОНТРОЛЯ

9.1 Контроль перьев подошвы сверху

9.1.1 Контроль перьев подошвы сверху выполняют с двух сторон сварного стыка (рис.15.а).

9.1.2 Включить дефектоскоп в режим работы по совмещенной схеме, подключить ПЭП =50.

9.1.3 Установить дефектоскоп в режим от поверхности, на экране дефектоскопа установить развертку длительностью 120 мм, а значение строба равное 8 – 100 мм.

9.1.4 Настроить дефектоскоп на условную чувствительность Ку=24 дБ.

9.1.5 Установить ПЭП =50 на поверхность перьев подошвы сверху (рис. 15.а).

|

|

а.) |

б.) |

Рис. 15. Контроль перьев подошвы сверху

9.1.6 Пределы перемещения ПЭП: от 100 мм от середины стыка до 25 мм за стык.

9.1.7 Перемещать ПЭП =50 с шагом сканирования (34) мм и систематически поворачивая его в обе стороны на 15...25°, скорость перемещения не более - 100 мм/с по ширине перьев подошвы в пределах зоны сварки, обеспечивая акустический контакт вести наблюдение за экраном дефектоскопа.

9.1.8 Для надежного выявления дефектов, расположенных по краям перьев подошвы, последние следует дополнительно озвучивать под различными углами в пределах от 0 до 30° (рис. 16).

9.1.9 Пределы перемещения ПЭП: от 50 мм от середины стыка до 25 мм за стык.

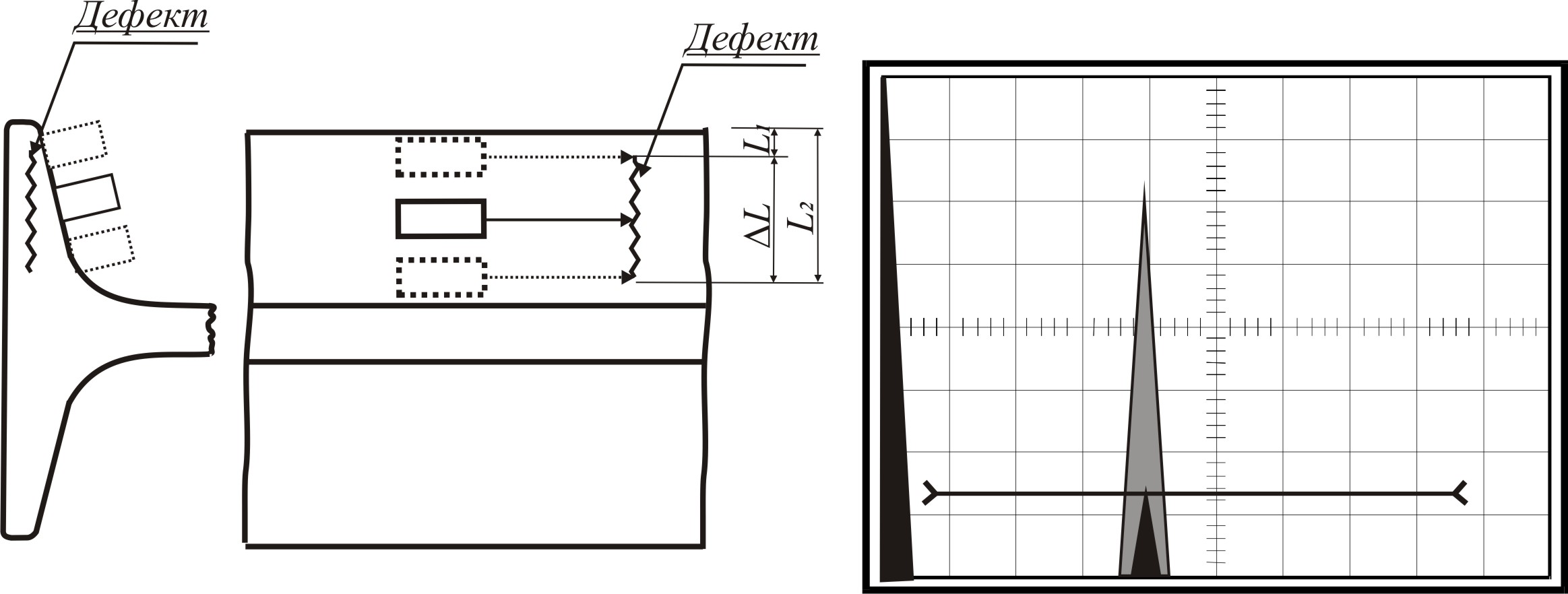

Рис. 16 - Схема перемещения при прозвучивании краев перьев подошвы

9.1.9 Признаком обнаружения дефектов является возникновение в зоне контроля эхо-сигнала, амплитуда Uд которого превышает уровень срабатывания АСД (рис. 15.б).

Рис. 17. Определение условного размера DL в шейке рельса

9.1.10 При обнаружение дефекта определить коэффициент Кд выявляемости и условный размер L, дефектных участков, зарегистрировать в Рабочем журнале.

9.2 Контроль подошвы снизу

9.2.1 Контроль перьев подошвы снизу выполняют с двух сторон сварного стыка (рис.17.а).

9.2.2 Включить дефектоскоп в режим работы по совмещенной схеме, подключить ПЭП =50.

9.2.3 Установить дефектоскоп в режим от поверхности, на экране дефектоскопа установить развертку длительностью 120 мм, а значение строба равное 8 – 100 мм.

9.2.4 Настроить дефектоскоп на условную чувствительность Ку=24 дБ.

9.2.5 Установить ПЭП =50 на поверхность подошвы снизу (рис. 18.а).

9.2.6 Пределы перемещения ПЭП: от 100 мм от середины стыка до 25 мм за стык.

|

|

а.) |

б.) |

Рис. 18. Контроль перьев подошвы снизу

9.2.6 Пределы перемещения ПЭП: от 100 мм от середины стыка до 25 мм за стык.

9.2.7 Перемещать ПЭП =50 с шагом сканирования (34) мм и систематически поворачивая его в обе стороны на 15...25°, скорость перемещения не более - 100 мм/с по ширине подошвы в пределах зоны сварки, обеспечивая акустический контакт вести наблюдение за экраном дефектоскопа.

9.2.8 Признаком обнаружения дефектов является возникновение в зоне контроля эхо-сигнала, амплитуда Uд которого превышает уровень срабатывания АСД (рис. 18.б).

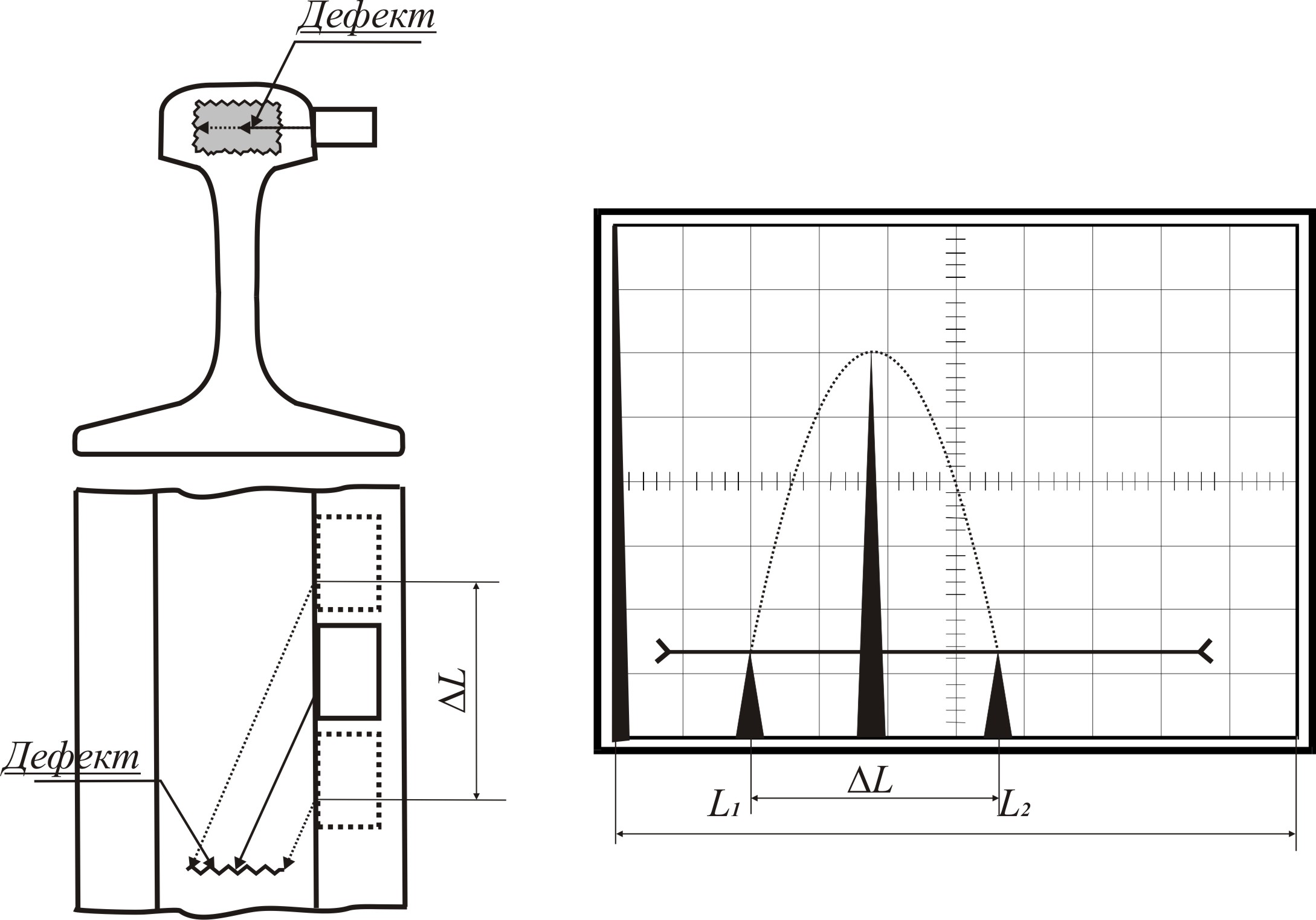

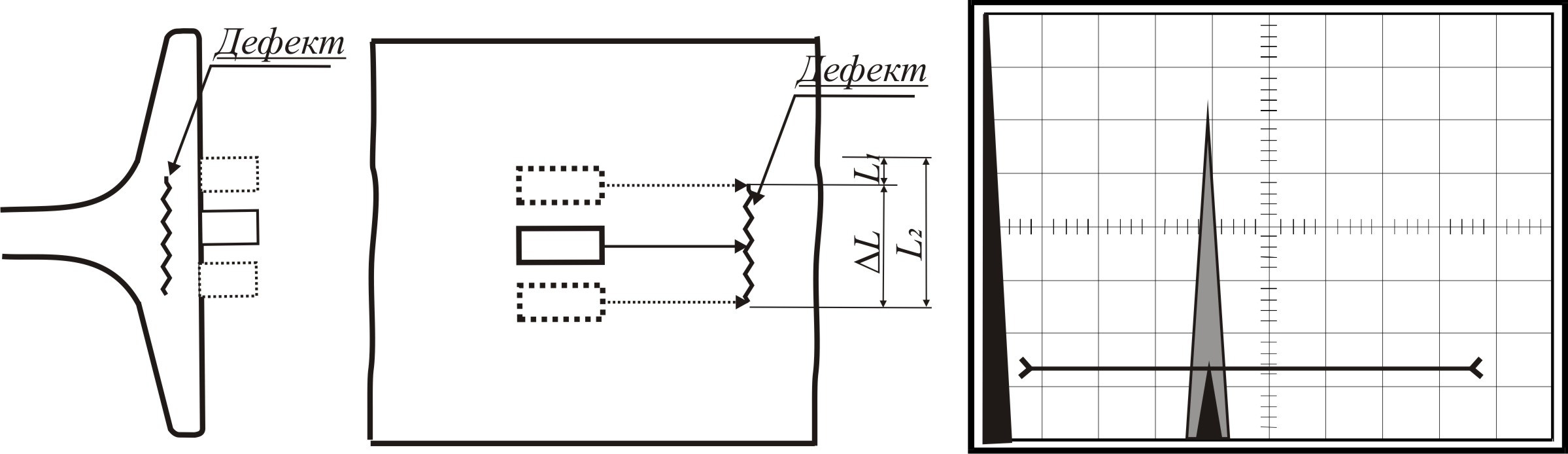

Рис. 19. Определение условного размера DL в подошве рельса

9.2.9 При обнаружение дефекта определить коэффициент Кд выявляемости и условный размер L, дефектных участков (рис. 19), зарегистрировать в Рабочем журнале.

9.3 Контроль шейки сбоку

9.3.1 Контроль шейки сбоку выполняют с двух сторон сварного стыка (рис.18.а).

9.3.2 Включить дефектоскоп в режим работы по совмещенной схеме, подключить ПЭП =50.

9.3.3 Установить дефектоскоп в режим от поверхности, на экране дефектоскопа установить развертку длительностью 120 мм, а значение строба равное 8 – 100 мм.

9.3.4 Настроить дефектоскоп на условную чувствительность Ку=24 дБ.

9.3.5 Установить ПЭП =50 на поверхность шейки (рис. 20.а).

|

|

а.) |

б.) |

Рис. 20. Контроль шейки сбоку

9.3.6 Пределы перемещения ПЭП: от 100 мм от середины стыка до 25 мм за стык.

9.3.7 Перемещать ПЭП =50 с шагом сканирования (34) мм и систематически поворачивая его в обе стороны на 15...25°, скорость перемещения не более - 100 мм/с по ширине шейки в пределах зоны сварки, обеспечивая акустический контакт вести наблюдение за экраном дефектоскопа.

9.3.8 Признаком обнаружения дефектов является возникновение в зоне контроля эхо-сигнала, амплитуда Uд которого превышает уровень срабатывания АСД (рис. 20.б).

9.3.9 При обнаружение дефекта определить коэффициент Кд выявляемости и условный размер L, дефектных участков, зарегистрировать в Рабочем журнале.

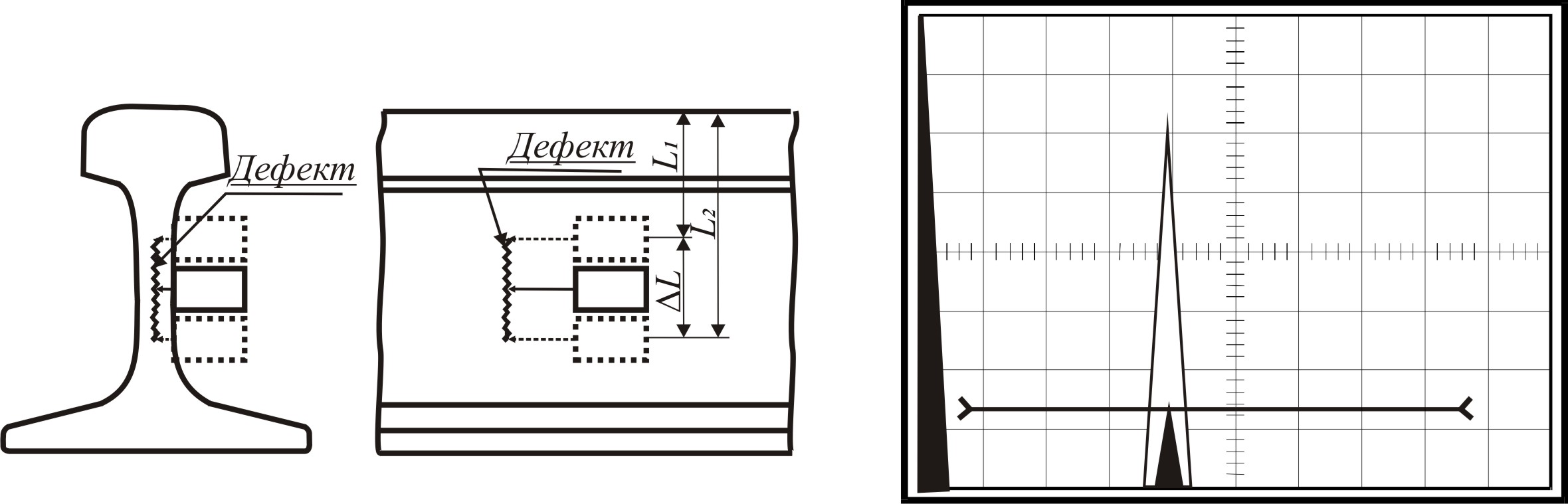

Рис. 21. Определение условного размера L в шейке рельса

9.4 Контроль головки с поверхности катания (от поверхности)

9.4.1 Контроль головки с поверхности катания выполняют с двух сторон сварного стыка (рис.21.а).

9.4.2 Включить дефектоскоп в режим работы по совмещенной схеме, подключить ПЭП =50.

9.4.3 Установить дефектоскоп в режим от поверхности, на экране дефектоскопа установить развертку длительностью 120 мм, а значение строба равное 8 – 100 мм.

9.4.4 Настроить дефектоскоп на условную чувствительность Ку=24 дБ.

9.4.5 Установить ПЭП =50 на поверхность катания головки (рис. 22.а).

9.4.6 Пределы перемещения ПЭП: от 100 мм от середины стыка до 25 мм за стык.

|

|

|

а.) |

б.) |

|

Рис. 22. Контроль головки с поверхности катания

9.4.7 Перемещать ПЭП =50 с шагом сканирования (34) мм и систематически поворачивая его в обе стороны на 15...25°, скорость перемещения не более - 100 мм/с по ширине головки, с поверхности катания, в пределах зоны сварки, обеспечивая акустический контакт вести наблюдение за экраном дефектоскопа.

9.4.8 Признаком обнаружения дефектов является возникновение в зоне контроля эхо-сигнала, амплитуда Uд которого превышает уровень срабатывания АСД (рис. 22.б).

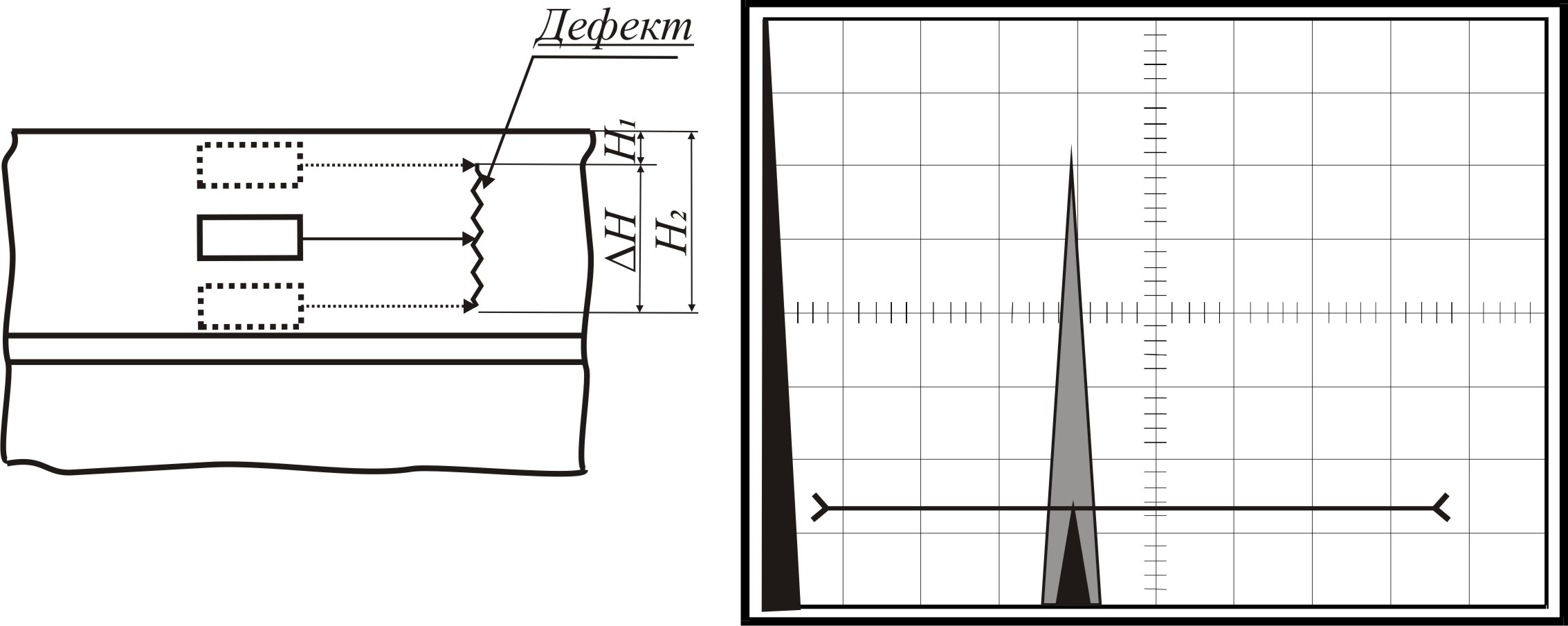

9.4.9 При обнаружение дефекта определить коэффициент Кд выявляемости и условный размер Н, L, (рис.23, 24) дефектных участков, зарегистрировать в Рабочем журнале.

|

Рис. 23. Определение условного размера H в шейке рельса |

|

Рис. 24. Определение условного размера L в шейке рельса |

9.5 Контроль головки с боковой грани

9.5.1 Контроль головки с боковой грани выполняют с двух сторон сварного стыка (рис.25.а).

9.5.2 Для обнаружения дефектов в боковых частях головки рельса следует контролировать головку с двух боковых поверхностей. Дефекты в указанных зонах выявляются, как правило, при перемещении ПЭП по противоположной относительно дефекта поверхности.

9.5.3 Включить дефектоскоп в режим работы по совмещенной схеме, подключить ПЭП =50.

9.5.4 Установить дефектоскоп в режим от поверхности, на экране дефектоскопа установить развертку длительностью 120 мм, а значение строба равное 8 – 100 мм.

9.5.5 Настроить дефектоскоп на условную чувствительность Ку=24 дБ.

9.5.6 Установить ПЭП =50 на поверхность боковой грани головки (рис. 25.а).

9.5.7 Пределы перемещения ПЭП: от 100 мм от середины стыка до 25 мм за стык.

|

|

|

а.) |

б.) |

|

Рис. 25. Контроль головки с боковой грани

9.5.8 Перемещать ПЭП =50 с шагом сканирования (34) мм и систематически поворачивая его в обе стороны на 15...25°, скорость перемещения не более - 100 мм/с по ширине головки, с поверхности катания, в пределах зоны сварки, обеспечивая акустический контакт вести наблюдение за экраном дефектоскопа.

9.5.9 Признаком обнаружения дефектов является возникновение в зоне контроля эхо-сигнала, амплитуда Uд которого превышает уровень срабатывания АСД (рис. 25.б).

9.5.10 При обнаружение дефекта определить коэффициент Кд выявляемости и условный размер Н, L, (рис. 26, 27) дефектных участков, зарегистрировать в Рабочем журнале.

|

Рис. 26. Определение условного размера H в шейке рельса |

|

Рис. 27. Определение условного размера L в шейке рельса |

9.6 Контроль шейки и подошвы с поверхности катания (по слоям)

9.6.1 Контроль головки с поверхности катания выполняют с двух сторон сварного стыка (рис.21.а).

9.6.2 Включить дефектоскоп в режим работы по совмещенной схеме, подключить ПЭП =50.

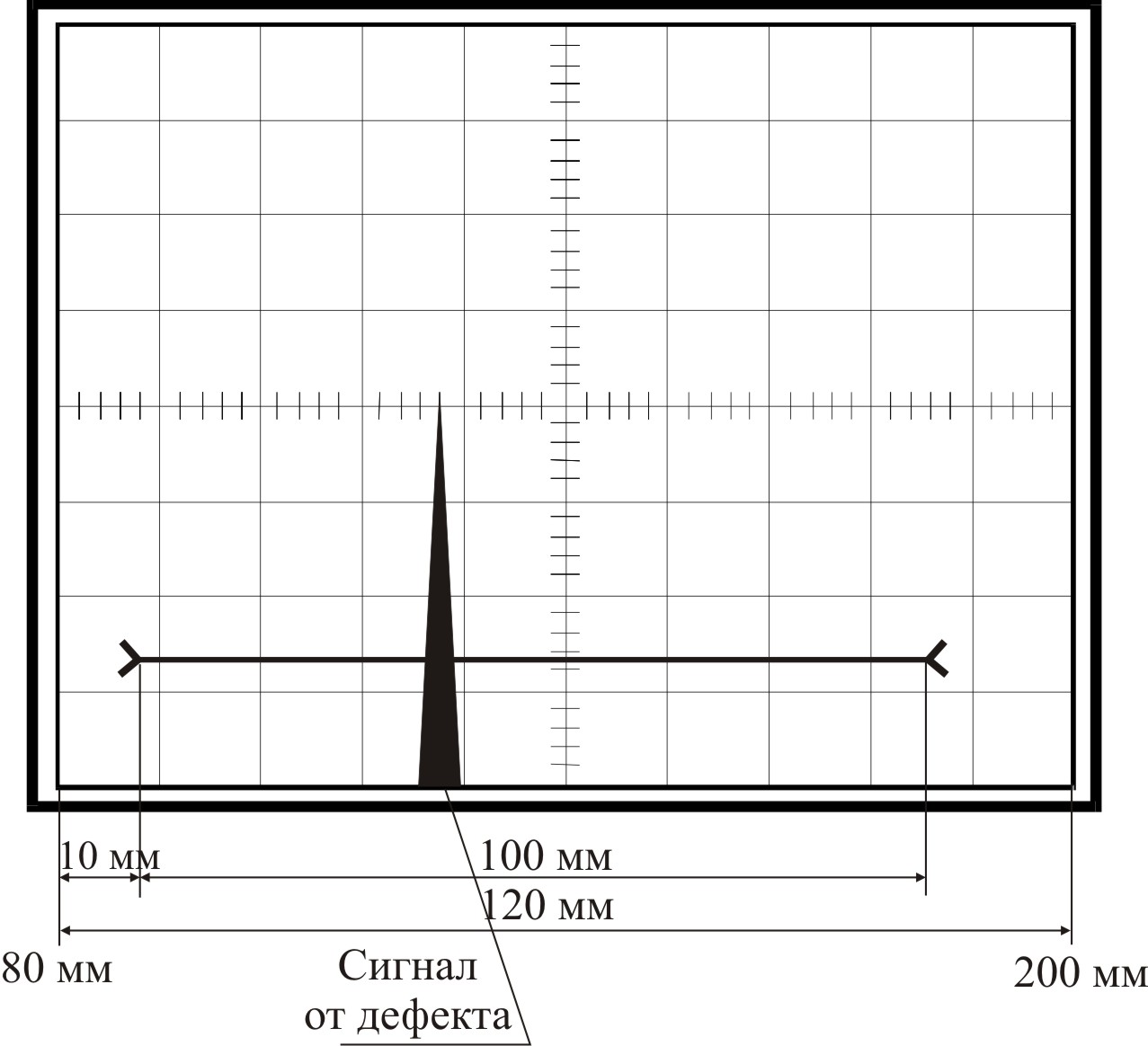

9.6.3 Установить дефектоскоп в режим по слоям, на экране дефектоскопа установить начало развертки с 80 мм по 200 мм, а начало строба с 90 по 190 мм.

9.6.4 Настроить дефектоскоп на условную чувствительность Ку=24 дБ.

9.6.5 Установить ПЭП =50 на поверхность катания головки (рис. 28.а).

9.6.6 Пределы перемещения ПЭП: от 200 мм от середины стыка до 25 мм за стык.

|

|

а.) |

б.) |

Рис. 28. Контроль шейки и подошвы с поверхности катания (по слоям)

9.6.7 Перемещать ПЭП =50 с шагом сканирования (34) мм и систематически поворачивая его в обе стороны на 15...25°, скорость перемещения не более - 100 мм/с по ширине головки, с поверхности катания, в пределах зоны сварки, обеспечивая акустический контакт вести наблюдение за экраном дефектоскопа.

9.6.8 Признаком обнаружения дефектов является возникновение в зоне контроля эхо-сигнала, амплитуда Uд которого превышает уровень срабатывания АСД (рис. 28.б).

9.6.9 При обнаружение дефекта определить коэффициент Кд выявляемости и условные размеры Н, X, дефектных участков, зарегистрировать в Рабочем журнале.

Рис. 29. Определение условного размера H Х в шейке и подошве при контроле с поверхности катания (по слоям)

10.1 При УЗК любой зоны сварного стыка признаками обнаружения дефектов являются срабатывание звукового индикатора и возникновение эхо-сигнала, амплитуда которого превышает уровень срабатывания АСД и перемещающегося по развертке при движении ПЭП.

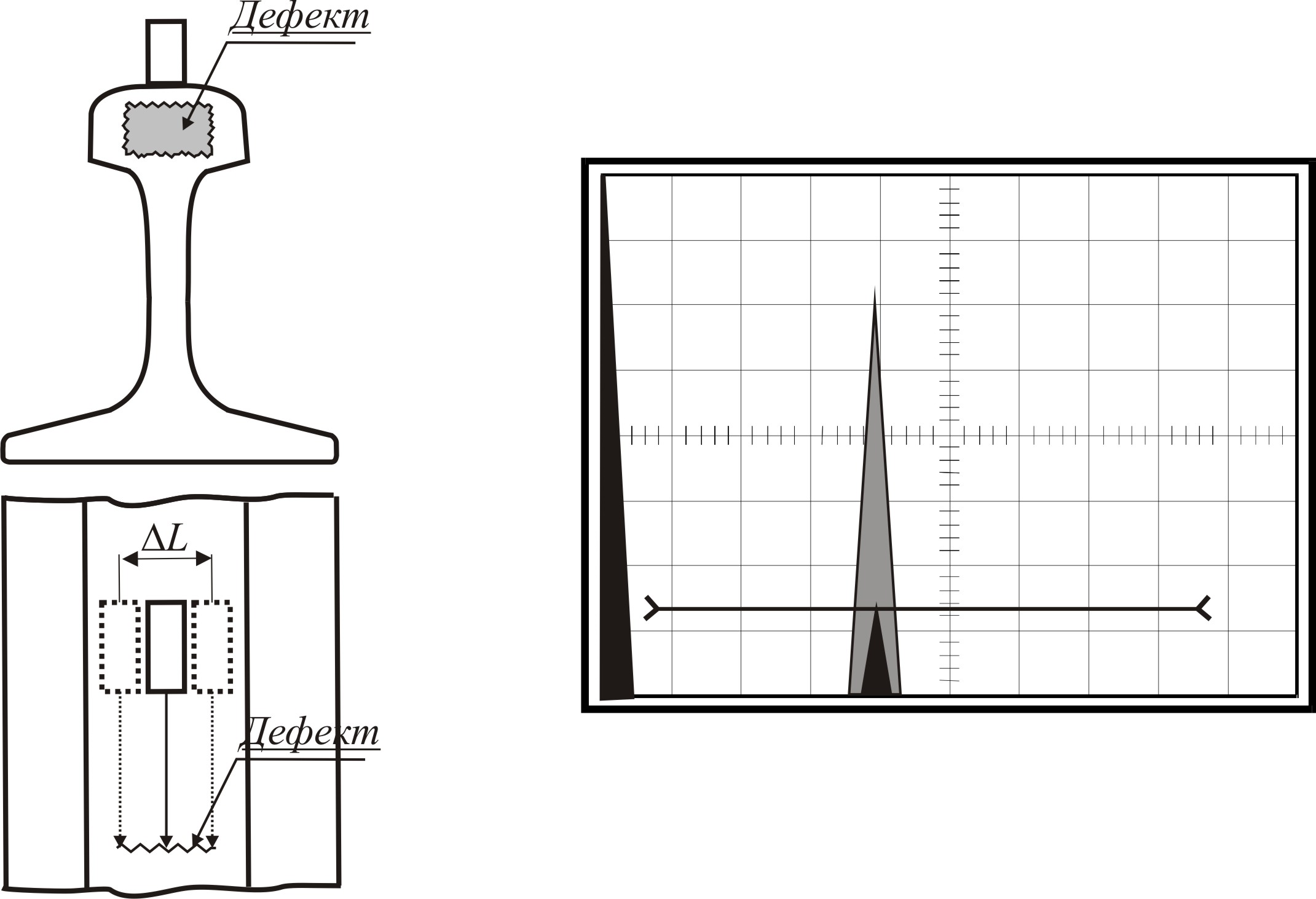

Примечание - Упомянутые признаки могут быть вызваны ложными импульсами, отраженными от неровностей на поверхности рельса. Для того, чтобы отличить ложные импульсы от импульсов, обусловленных наличием дефектов, следует определить координаты залегания отражающей поверхности (глубину Н расположения отражателя и расстояние L от точки ввода луча до проекции отражателя на контактную поверхность) и сопоставить результаты измерения и осмотра поверхности контролируемого участка рельса. При прозвучивании подошвы и шейки сбоку измеряют только расстояние L от точки выхода луча до отражающей поверхности (дефекта).

10.2 При обнаружении дефекта следует записать индицируемый на экране коэффициент выявляемости (Кд, дБ) и глубину залегания дефекта (Н, мм – при прозвучивании прямым лучом), и измеренные условные размеры (L, H, X , мм) дефекта в следующие документы: рабочий журнал дефектоскопа (форма ПУ-27) или журнал контроля сварных стыков (Приложение А) и карту дефектного стыка (по ТИ 07.42-2004).

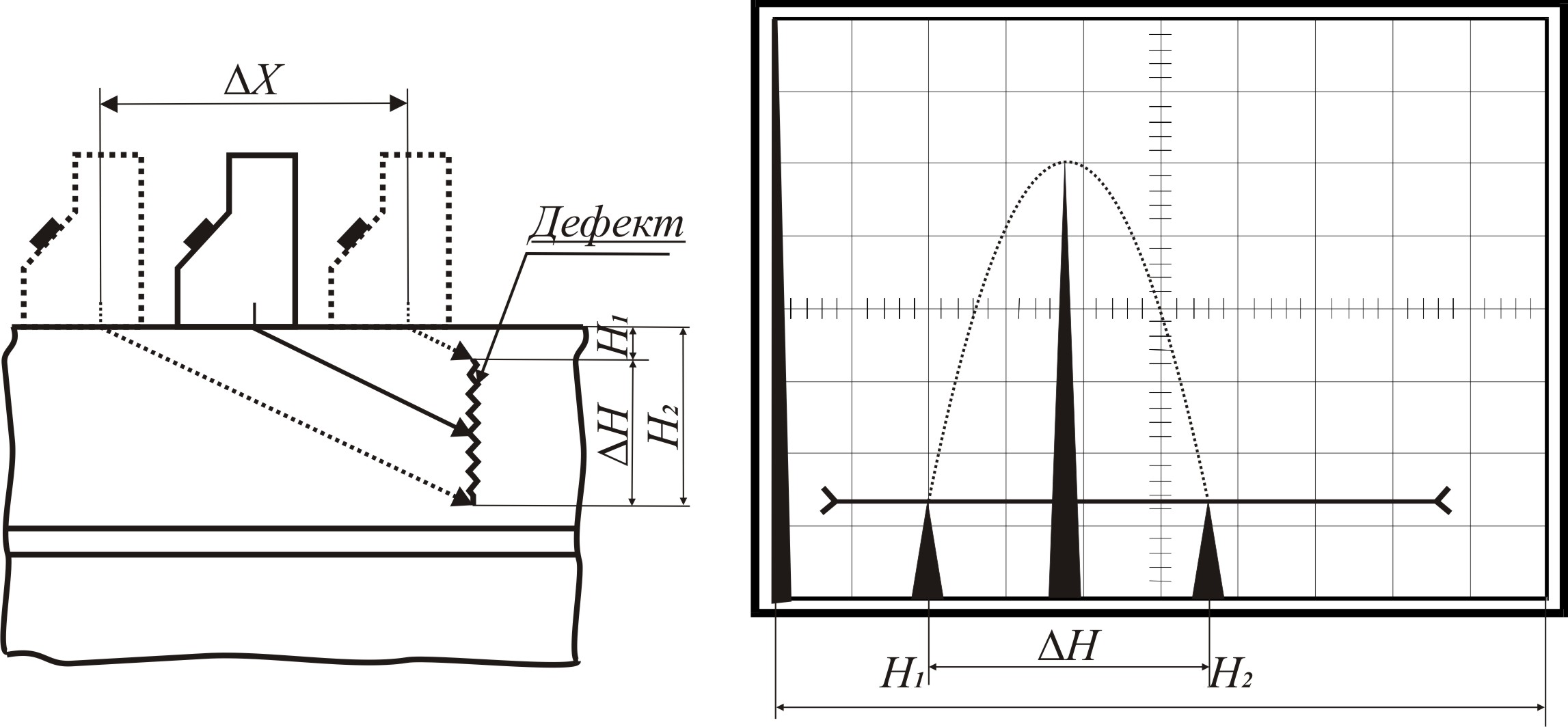

Условные высоту H и ширину X дефекта измеряют только при УЗК головки с поверхности катания и с боковых поверхностей.

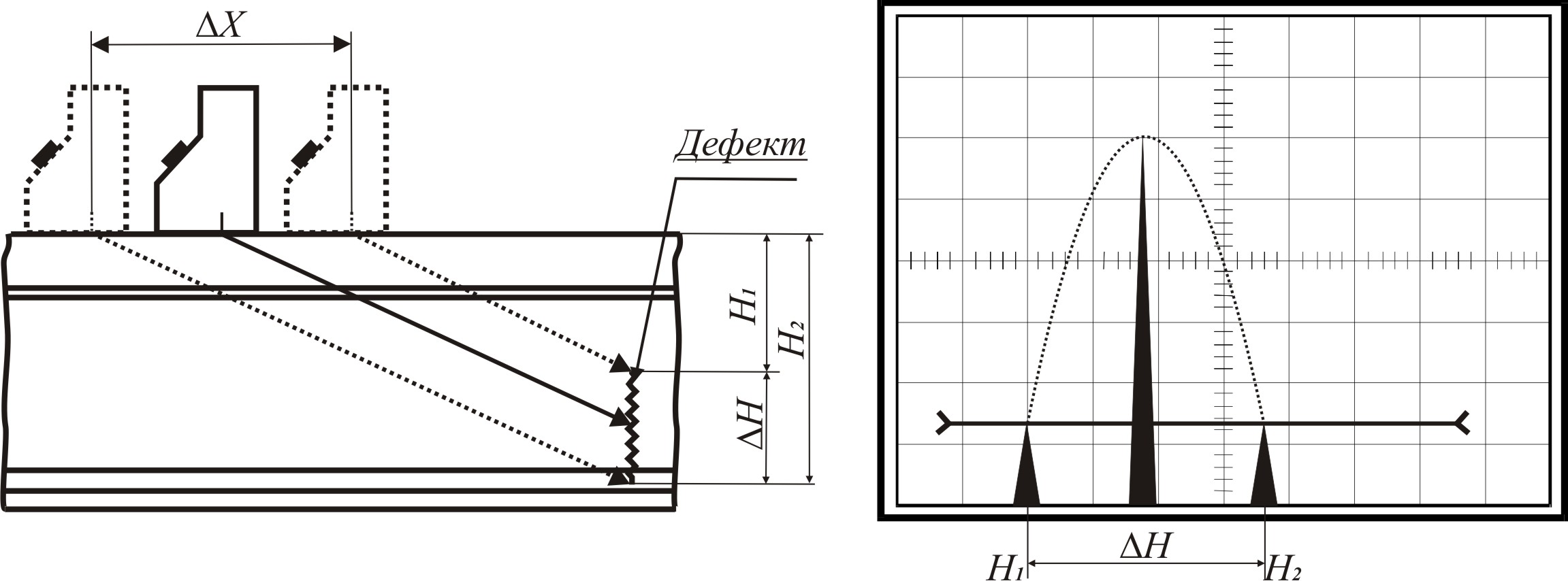

10.2.1 Условную протяженность L (мм) измеряют по длине зоны между крайними положениями ПЭП, перемещаемого вдоль сварного стыка (рисунок 19, а).

10.2.2 Условную высоту Н (мм) измеряют как разность значений глубины расположения дефекта, измеренной по глубиномеру дефектоскопа в крайних положениях ПЭП, перемещаемого перпендикулярно сварному стыку (рисунок 19, б).

10.2.3 Условную ширину Х (мм) дефекта измеряют по длине зоны между крайними положениями ПЭП, перемещаемого перпендикулярно сварному стыку (рисунок 19, б).