8 Проведение контроля

8.1 При сварке рельсов в пути посредством ПРСМ должен быть выполнен досварочный контроль концевых участков рельсов в соответствии с ТИ 07.44-2005.

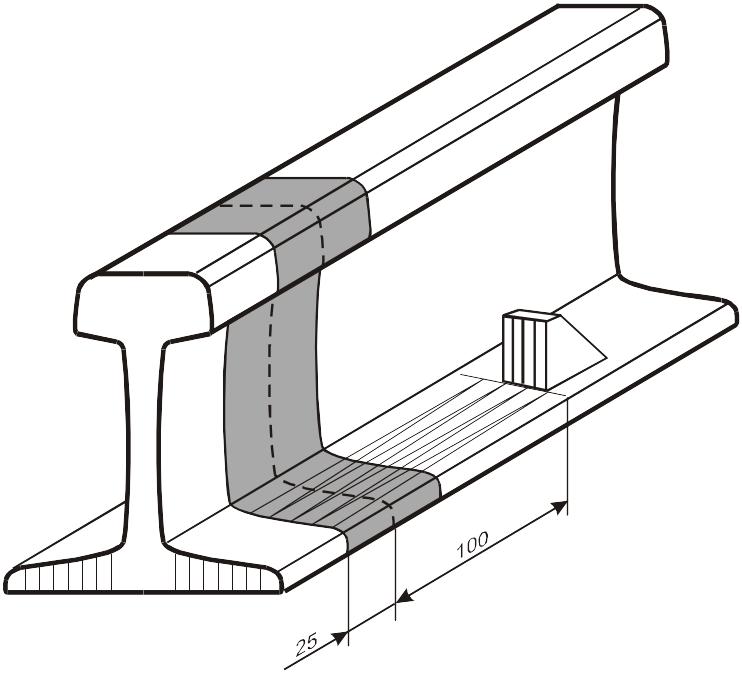

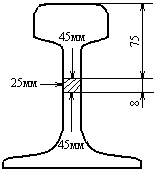

8.2 Приемочный УЗК стыков рельсов, свариваемых в РСП и в пути посредством ПРСМ, выполняют с двух сторон сварного стыка в последовательности (рисунок 13):

а) контроль перьев подошвы сверху (рисунок 13, а);

б) контроль перьев подошвы снизу (рисунок 13, б);

в) контроль шейки с боковых поверхностей (рисунок 13, в);

г) контроль головки с поверхности катания (рисунок 13, г);

д) контроль головки с боковых поверхностей (рисунок 13, д);

е) контроль шейки и участка подошвы под шейкой с поверхности катания (рисунок 13, е).

Примечание - Контроль переходного стыка в зоне подошвы осуществляют перемещая ПЭП по подошве рельса более легкого типа.

8.3 Контроль сварных стыков рельсов, эксплуатируемых в пути, выполняют с двух сторон стыка в последовательности (рисунок 13):

а) контроль головки с поверхности катания (рисунок 13, г);

б) контроль головки с боковых поверхностей (рисунок 13, д);

в) контроль шейки с боковых поверхностей (рисунок 13, в);

г) контроль перьев подошвы сверху (рисунок 13, а);

д) контроль шейки и участка подошвы под шейкой с поверхности катания (рисунок 13, е).

8.4 При прозвучивании любой зоны сварного стыка ПЭП располагают перпендикулярно к стыку и, систематически поворачивая его в обе стороны на 15...25° , перемещают вдоль линии стыка, совершая возвратно - поступательное движение. Шаг перемещения вдоль стыка не должен превышать 3 мм (что соответствует приблизительно 1/4 ширины ПЭП), а скорость - 100 мм/с.

а)

|

б)

|

в)

|

||

Рисунок 51 - Схемы

прозвучивания сварного стыка рельса

(штриховой линией показана зона

сварного стыка, озвучиваемая при

выполнении каждой операции)

|

д)

|

е)

|

||

8.5 Включить дефектоскоп, нажав клавишу . Перейти в основное табличное меню, нажав клавишу .

8.6 Ручками энкодеров dB и μS в строке «№ настройки» установить цифру 1. Переключить дефектоскоп в режим индикации развертки типа А, нажав на клавишу .

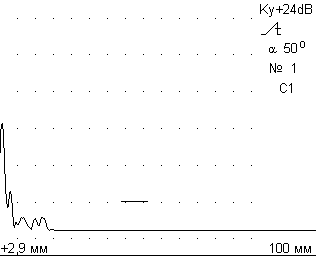

8.7 Нажать на клавишу μS для установки индикации длительности развертки (зоны контроля) в правом верхнем углу экрана дефектоскопа. Ручкой энкодера μS установить длительность зоны контроля, равную 100 мм (рисунок 14).

Рисунок 14

8.8 Нажать на клавишу μS для установки индикации времени задержки начала включенного маркера (режим регулирования положения маркера) в правом верхнем углу экрана дефектоскопа (рисунок 14).

Рисунок 15

8.9 Проконтролировать сварной стык согласно схемам прозвучивания, приведенным на рисунках 13 а,б,в,г,д.

Примечания:

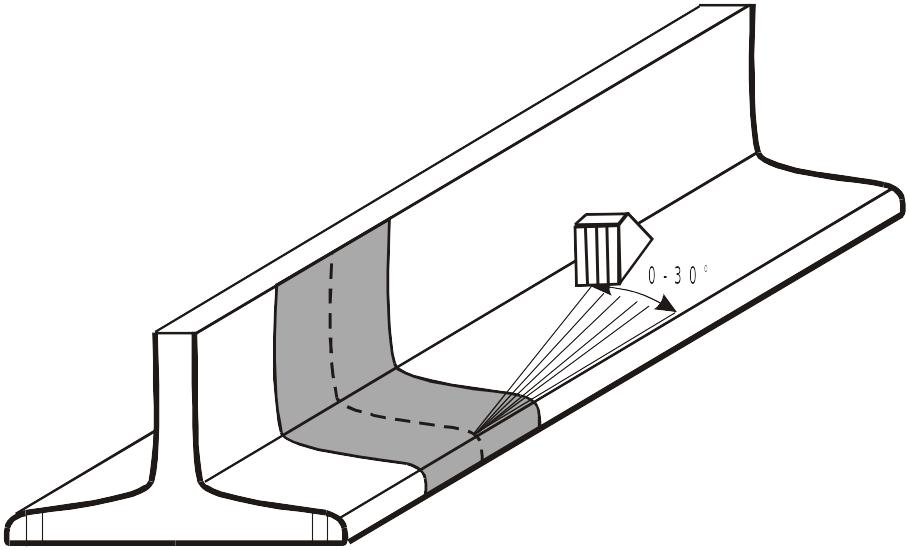

1 Для надежного выявления дефектов, расположенных по краям перьев подошвы, последние следует дополнительно озвучивать под различными углами в пределах от 0 до 30° (рисунок 16).

Рисунок 16 - Схема перемещения при прозвучивании краев перьев подошвы

2 Сварной стык в подошве и шейке рельса прозвучивается многократно отраженным лучом, благодаря чему обеспечивается выявление дефектов, расположенных у поверхности, по которой перемещают ПЭП (рисунок 17, а), что исключает влияние мертвой зоны на выявляемость дефектов в приповерхностном слое.

3 Сварной стык в головке рельса прозвучивается только прямым лучом. Для повышения надежности обнаружения дефектов, расположенных в головке под поверхностью катания, следует при контроле головки сбоку перемещать ПЭП, поворачивая его в сторону поверхности катания под углом от 0 до 20° (рисунок 17, б).

Для обнаружения дефектов в боковых частях головки рельса следует контролировать головку с двух боковых поверхностей. Дефекты в указанных зонах выявляются, как правило, при перемещении ПЭП по противоположной относительно дефекта поверхности (рисунок 17, в).

Рисунок 17 - Способы прозвучивания сварного стыка в шейке и головке рельса: а - многократно отраженным лучом при перемещении ПЭП по шейке сбоку;

б, в - прямым лучом при перемещении ПЭП по головке сбоку.

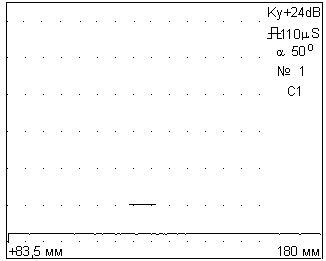

8.10 Нажать на клавишу μS для установки индикации задержки развертки (зоны контроля) в правом верхнем углу экрана дефектоскопа. Ручкой энкодера μS установить задержку запуска зоны контроля на величину, дополняющую 100 мм до полной высоты контролируемого типа рельса (рисунок 18).

Рисунок 18

8.11 Нажать на клавишу μS для установки индикации времени задержки начала включенного маркера (режим регулирования положения маркера) в правом верхнем углу экрана дефектоскопа (рисунок 19).

Рисунок 19

8.12 Проконтролировать сварной стык согласно схеме прозвучивания, приведенной на рисунке 13 е.

8.13 При УЗК любой зоны сварного стыка признаками обнаружения дефектов являются срабатывание звукового индикатора и возникновение эхо-сигнала, амплитуда которого превышает уровень срабатывания АСД и перемещающегося по развертке при движении ПЭП.

Примечание - Упомянутые признаки могут быть вызваны ложными импульсами, отраженными от неровностей на поверхности рельса. Для того, чтобы отличить ложные импульсы от импульсов, обусловленных наличием дефектов, следует определить координаты залегания отражающей поверхности (глубину Н расположения отражателя и расстояние L от точки ввода луча до проекции отражателя на контактную поверхность) и сопоставить результаты измерения и осмотра поверхности контролируемого участка рельса. При прозвучивании подошвы и шейки сбоку измеряют только расстояние L от точки выхода луча до отражающей поверхности (дефекта).

8.14 При обнаружении дефекта следует записать индицируемый на экране коэффициент выявляемости (Кд, дБ) и глубину залегания дефекта (Н, мм – при прозвучивании прямым лучом), и измеренные условные размеры (L, H, X , мм) дефекта в следующие документы: рабочий журнал дефектоскопа (форма ПУ-27) или журнал контроля сварных стыков (Приложение А) и карту дефектного стыка (по ТИ 07.42-2004).

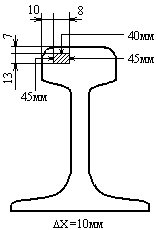

Условные высоту H и ширину X дефекта измеряют только при УЗК головки с поверхности катания и с боковых поверхностей.

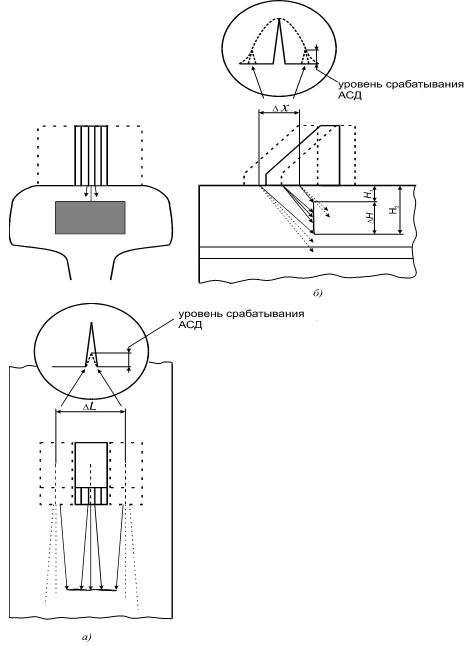

8.14.1 Условную протяженность L (мм) измеряют по длине зоны между крайними положениями ПЭП, перемещаемого вдоль сварного стыка (рисунок 19, а).

8.14.2 Условную высоту Н (мм) измеряют как разность значений глубины расположения дефекта, измеренной по глубиномеру дефектоскопа в крайних положениях ПЭП, перемещаемого перпендикулярно сварному стыку (рисунок 19, б).

8.14.3 Условную ширину Х (мм) дефекта измеряют по длине зоны между крайними положениями ПЭП, перемещаемого перпендикулярно сварному стыку (рисунок 19, б).

8.15 При обнаружении дефекта в любой зоне сварного стыка необходимо:

8.15.1 Зафиксировать ПЭП в положении, соответствующем максимальной амплитуде эхо-сигнала от отражающей поверхности (дефекта).

8.15.2 Ручкой энкодера µs совместить маркер с эхо-сигналом.

8.15.3 Считать индицируемые значения условного коэффициента Кд и значения H и L (или только L).

При контроле подошвы и шейки сбоку измеряют только расстояние L от точки выхода луча до отражающей поверхности (дефекта).

8 .15.4 Сохранить Протокол контроля, для чего:

- нажать клавишу для «заморозки» кадра А-развертки;

- нажать клавишудля переключения дефектоскопа в режим индикации Страницы 1 Протокола контроля. Ручками энкодеров dB и µs установить необходимые данные о дате контроля, операторе и путейской координате обнаруженного дефекта;

- нажать клавишудля переключения дефектоскопа в режим индикации Страницы 2 Протокола контроля. Ручками энкодеров dB и µs установить необходимые данные о местоположении и характеристиках обнаруженного дефекта;

Рисунок 19 - Схема перемещения ПЭП относительно сварного стыка при определении условных размеров дефектов: а - условной протяженности L; б - условной высоты H и условной ширины X

Примечание - Крайние положения ПЭП (1, 2) - положения, при которых амплитуда эхо-сигнала от выявленного дефекта (3, 4) уменьшается до уровня срабатывания АСД (5).

- нажать клавиши, ВОЗВР для переключения дефектоскопа в режим индикации А-развертки и записать «замороженный» кадр, последовательно нажав кнопки ВВОД и ;

- нажать клавишу ВОЗВР для переключения дефектоскопа в режим индикации А-развертки. Нажать клавишу для «разморозки» кадра А-развертки.

Примечание - Процессы передачи Протоколов контроля из дефектоскопа на персональный компьютер и их просмотра описаны в п.11 Руководства по эксплуатации дефектоскопа УДС2-РДМ-3

8.16 При контроле рельсов, эксплуатируемых в пути, в сварных стыках которых предполагается развитие дефекта кода 26.3 рекомендуется дополнительный контроль сварного стыка в области головки рельса ПЭП П121-2,5-65, для чего следует настроить дефектоскоп с этим ПЭП на условную чувствительность Ку = 16 дБ (по ОСО-3Р).

8.16.1 Все описываемые процедуры по настройке дефектоскопа и проверке основных параметров контроля в этом случае должны выполняться последовательно после подключения ПЭП П121-2,5-65; величина мертвой зоны для данного ПЭП равна 3 мм.

8.16.2 Не меняя длительности развертки, настроенной в соответствии с указаниями п.п.8.7-8.8, проконтролировать сварной стык согласно схемам прозвучивания, приведенным на рисунке 13 г, д.

9 Оценка качества сварных стыков рельсов и оформление результатов контроля

9.1 При оценке качества сварного стыка по результатам УЗК используют измеряемые характеристики зафиксированного отражателя:

- коэффициент выявляемости Кд (дБ);

- координаты – глубину Н (мм) расположения и расстояние L (мм) от точки выхода луча;

- условные размеры – условную протяженность ΔL (мм), условную ширину ΔХ (мм), условную высоту ΔН (мм).

Стык признается дефектным при выполнении следующих условий:

- эхо-сигнал от предполагаемого дефекта фиксируется при условной чувствительности Ку 24 дБ;

- координаты предполагаемого дефекта не совпадают с координатами неровности на поверхности сварного стыка;

- условная ширина ΔХ и условная протяженность ΔL предполагаемого дефекта, измеренные абсолютным способом, превышают 5 мм.

9.2 Результаты УЗК каждого сварного стыка записывают в рабочий журнал (форма ПУ-27) или журнал контроля сварных стыков (Приложение А).

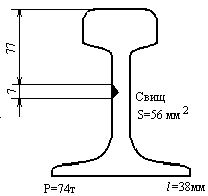

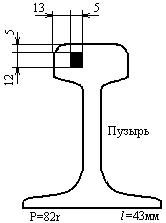

В журнал записывают также результаты осмотра излома забракованного сварного стыка с указанием типа (характера), размеров и места расположения видимых в изломе дефектов.

9.3 На каждый дефектный сварной стык заполняют карту дефектного стыка. Формы карт дефектного стыка при сварке в РСП и в пути посредством ПРСМ, а так же при контроле стыков рельсов, эксплуатируемых в пути, приведены в ТИ 07.42-2004.

На схеме расположения обнаруженных дефектов в сварном стыке указывают координаты дефекта, направление озвучивания, коэффициент выявляемости Кд, условную протяженность ΔL дефектного участка, условную высоту ΔН, условную ширину ΔХ.

9.4 Результаты УЗК сварных стыков рельсов в виде справок с картами дефектного стыка, формы которых приведены в ТИ 07.42-2004, направляют в Научно-исследовательский институт мостов и дефектоскопии (190031, Санкт-Петербург, наб.р.Фонтанки, д.11 НИИ мостов и дефектоскопии).

9.5 Стыки, сваренные в РСП и в пути посредством ПРСМ, в которых по данным УЗК обнаружены дефекты, бракуют, вырезают и к данной партии рельсов предъявляют требования, изложенные в ТУ 0921-057-01124328-98 и ТУ ЦПТ-80/350.

9.6 При контроле сварных стыков рельсов, эксплуатируемых в пути, стык, в котором обнаружен дефект, относят к остродефектному, подлежащему замене. Маркировку таких рельсов и порядок пропуска по ним поездов производят в соответствии с указаниями, изложенными в НТД/ЦП 1-2-3-9

10 Требования безопасности

10.1 При проведении работ по УЗК сварных стыков рельсов на РСП дефектоскопист должен руководствоваться ГОСТ 12.1.001-89, ГОСТ 12.2.003-91, ГОСТ 12.002-75, правилами технической эксплуатации электроустановок потребителей и правилами технической безопасности при эксплуатации электроустановок потребителей, утвержденными Госэнергонадзором.

10.2 Уровни шума, создаваемого на рабочем месте дефектоскописта, не должны превышать допустимых по ГОСТ 12.1.003-8

10.3 При организации работ по контролю должны соблюдаться требования пожарной безопасности по ГОСТ 12.1.004-91 и Правил пожарной безопасности на железнодорожном транспорте.

10.4. Освещенность рабочих мест в помещении контрольного поста должна соответствовать Нормам искусственного освещения объектов железнодорожного транспорта.

Рабочее место дефектоскописта должно быть оборудовано деревянным настилом и механической вентиляцией с подогревом воздуха в холодные месяцы года.

10.5 При работе в пути дефектоскоп ограждается в соответствии с требованиями ЦП-485.

10.6 При работе в пути операторов, выполняющих УЗК сварных стыков рельсов, сопровождает сигналист(ы), а также дорожный мастер или бригадир пути, который перед началом работы должен обеспечить:

Приложение А

(обязательное)

Форма журнала КОНТРОЛЯ СВАРНЫХ СТЫКОВ

№ п/п

|

Дата контроля |

Тип рельса |

Номер плети |

Номер стыка |

Тип дефекто- скопа, |

Чувстви- тельность, дБ, |

Результаты ультразвукового контроля |

Схема расположения дефектов |

Результаты осмотра излома дефектных стыков (с указанием типа (характера), |

Примечание

|

Фамилия (полностью) и |

||

|

|

|

|

|

зав.№ |

мертвая зона, мм |

подош-вы |

шей-ки |

голов-ки |

размеров дефекта, нагрузки Р и стрелы прогиба l, мм) |

|

подпись дефекто-скописта |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

1 |

11.04.07 |

Р65 |

10 |

1 |

РДМ-33, № 273 |

24 8 |

Дефек-тов не об- наружено |

Один де-фект |

Не контро-лирова-лась |

|

|

|

|

2 |

11.04.07 |

Р65/Р50 |

10 |

2 |

РДМ-33, № 273 |

24 8 |

Дефек-тов не обнару-жено |

Дефектов не обна-руже-но |

Один дефект |

|

|

Переход-ной стык; контроль подошвы со стороны Р50 |

|