При контроле сварных стыков рельсов, эксплуатируемых в пути:

- подготовка и проверка работоспособности аппаратуры для УЗК перед выходом в путь;

- внешний осмотр поверхности рельса по всему периметру в пределах до 600 мм в обе стороны от сварного стыка с целью установления отсутствия дефектов, выходящих на поверхность;

- подготовка к УЗК;

- проведение УЗК сварных стыков;

- обновление маркировки зоны сварного стыка в соответствии с ТУ 0921-057-01124328-98 и ТУ ЦПТ-80/350;

- оформление результатов внешнего осмотра и УЗК в рабочем журнале (форма ПУ-27);

- уведомление руководства дистанции пути о результатах УЗК сварных стыков;

- содержание в исправности аппаратуры и вспомогательных устройств с регистрацией результатов их проверки в журнале.

5.10 Для обеспечения нормальных условий работы дефектоскописта (оператора), обусловливающих достоверность результатов контроля, следует:

5.10.1 УЗК в стационарных условиях (в помещении контрольного поста) в РСП выполнять при температуре не ниже плюс 15°С, а в полевых условиях – не ниже плюс 5°С.

5.10.2 Оборудование контрольного поста в РСП и рабочего места дефектоскописта должно соответствовать требованиям ТИ 07.42-2004.

5.10.3 Подготовка к контролю сварных стыков рельсов, эксплуатируемых в пути (снятие, при необходимости, клеммных болтов, очистка от грязи, мазута, балласта), выполняется силами монтеров пути соответствующей дистанции пути.

5.11 Ответственность за качество контроля и оформление журнала регистрации результатов НК возлагается:

- при контроле сварных стыков рельсов, свариваемых в РСП – на дефектоскописта и контрольного мастера РСП;

- при контроле сварных стыков рельсов, свариваемых ПРСМ и эксплуатируемых в пути– на оператора и начальника участка (мастера цеха) дефектоскопии соответствующей дистанции пути.

6 Оборудование, материалы и вспомогательные приспособления

6.1 Комплект оборудования для УЗК сварных стыков рельсов включает:

- дефектоскоп "ПЕЛЕНГ" УД2-102 с ПЭП П121-2,5-50 и ПЭП П121-2,5-65;

- вспомогательные материалы (комплект соединительных кабелей, батарея аккумуляторная, телефоны головные);

- отраслевой стандартный образец ОСО-3Р;

- линейку металлическую длиной 1 м по ГОСТ-427 и комплект щупов по ТУ 2-034-225-87 (для контроля в РСП);

- линейку металлическую длиной не менее 300 мм;

-зеркало, лупу, щетку металлическую, шабер (скребок), щетку волосяную, обтирочный материал (ветошь);

- тубу с минеральным маслом;

- мел, краску масляную (светлую), кисть;

- сигнальные принадлежности (для контроля в пути).

6.2 Подробное описание, устройство, принцип действия, технические характеристики и органы управления дефектоскопа приведены в "Руководстве по эксплуатации дефектоскопа "Пеленг" УД2-10

6.3 Органы управления дефектоскопа

6.3.1 Основные органы управления, расположенные на лицевой панели дефектоскопа приведены на рисунке 2.

Рисунок 2 - Лицевая панель дефектоскопа "Пеленг" УД2-102

6.3.2 Назначение кнопок, расположенных на передней панели блока электронного дефектоскопа, приведено в таблице 1

Таблица 1 – Назначение кнопок передней панели дефектоскопа

Обозначение |

Назначение кнопки в режимах |

Примечание |

|

"Основной" |

"F" (после

однократного нажатия кнопки

|

||

1 |

2 |

3 |

4 |

и

|

Уменьшение и увеличение усиления дефектоскопа. При включенных режимах "ОГИБАЮЩАЯ" или "СТОП-КАДР", а также при вызове протокола из памяти дефектоскопа кнопки не действуют |

Ввод цифры "0" и "1" |

Цифровые кнопки действуют для пунктов меню с числовыми параметрами |

|

Переход к предыдущему этапу контроля или регистрация результатов контроля |

Ввод цифры "2" |

|

|

Переход к последующему этапу контроля или регистрация результатов контроля |

Ввод цифры "3" |

|

|

Переход из текущего меню в ранее индицируемое меню |

Ввод цифры "4" |

|

и

|

В выделенном пункте меню: - соответственно уменьшение и увеличение параметра; - переключение состояний (режимов) |

Ввод цифры "5" и "6" |

|

и

|

Перемещение строба ручной метки соответственно влево и вправо по развертке |

Ввод цифры "7" и "8" |

|

|

- Переход из текущего меню в подменю (меню нижнего уровня); - выполнение некоторых операций типа ″ВВОД″ |

Ввод цифры "9" |

|

|

Перемещение вниз по пунктам текущего меню |

– |

– |

|

Перемещение вверх по пунктам текущего меню |

– |

– |

|

В данной версии дефектоскопа кнопка не задействована |

– |

– |

1 |

2 |

3 |

4 |

|

1) Переключение измеряемых и индицируемых величин в верхней части экрана, меню "ИЗМЕРЕНИЕ"; 2) Переключение единиц измерения временных параметров в меню "настройкА" и его подменю: мм по глубине/мкс |

– |

– |

|

Переход в режим "F" – ввод числовых параметров в пунктах меню с помощью цифровых кнопок |

Отмена режима "F" |

– |

|

Переход в режим "ПАУЗА" (экономичный режим работы дефектоскопа) |

– |

Обратный переход в предшествующий режим работы любой кнопкой |

|

Вызов/удаление с экрана меню "ИНДИКАТОРЫ" |

Ввод символа "" |

– |

|

Вызов/перемещение/удаление с экрана меню "ПОИСК" и соответствующих подменю

|

- |

При первом нажатии кнопки соответствующее меню вызывается в правый верхний угол экрана ЭЛД. При втором – требуемое меню размещается в левом верхнем углу экрана ЭЛД. Третье нажатие кнопки отменяет индикацию меню |

|

Вызов/перемещение/удаление с экрана меню "ИЗМЕРЕНИЕ"

|

- |

|

|

Вызов/перемещение/удаление с экрана меню "НАСТРОЙКА" и соответствующих подменю |

- |

|

6.3.3 Назначение светодиодов, расположенных на передней панели дефектоскопа:

- "АККУМУЛЯТОР–ЗАРЯЖАЕТСЯ" – индикация заряда встроенной аккумуляторной батареи;

- "АККУМУЛЯТОР–РАЗРЯЖЕН" – индикация окончания ресурса встроенной аккумуляторной батареи. Мигание светодиода происходит ориентировочно за 25-40 мин до автоматического отключения дефектоскопа;

- "ДЕФЕКТ" – индикация признака наличия дефекта: постоянное свечение (при отключенном режиме ″УДЛИНЕНИЕ АСД″) либо мигание (при включенном режиме ″УДЛИНЕНИЕ АСД″).

6.3.4 Назначение элементов коммутации, расположенных на коммутационной панели дефектоскопа (рисунок 3):

-

разъем "24V![]() 1,5 А"–

для подключения разъема на шнуре

выносного сетевого блока питания,

используемого для питания электронного

блока дефектоскопа от сети переменного

тока и для зарядки установленного в

корпусе аккумулятора;

1,5 А"–

для подключения разъема на шнуре

выносного сетевого блока питания,

используемого для питания электронного

блока дефектоскопа от сети переменного

тока и для зарядки установленного в

корпусе аккумулятора;

- тумблер "ВКЛ/ОТКЛ" – для включения/отключения дефектоскопа;

- разъем "RS232" – для подключения соединительного кабеля к персональному компьютеру для обмена информацией по последовательному интерфейсу RS-232;

- разъем "ТЛФ" – для подключения головных телефонов;

-

разъемы "![]() "

и "

"

и "![]() "

- для подключения ответных разъемов

соединительных кабелей к ПЭП.

"

- для подключения ответных разъемов

соединительных кабелей к ПЭП.

Рисунок 3 – Расположение элементов на коммутационной панели дефектоскопа

6.4 Документация оператора, выполняющего УЗК сварных стыков рельсов, эксплуатируемых в пути, включает в себя:

а) рабочий журнал дефектоскопа (форма ПУ 27);

б) журнал регистрации инструктажа по охране труда (форма ТНУ – 19);

в) ТИ по УЗК сварных стыков дефектоскопом "ПЕЛЕНГ" УД2-102;

г) бланки уведомлений на замену ОДР;

д) карты дефектных стыков (форма по ТИ 07.42-2004);

е) выписка из графика работы дефектоскопных средств на месяц;

ж) ведомости сварных стыков (по контролируемому участку);

з) ведомости участков с плохой видимостью.

6.5 Документация оператора, выполняющего приемочный УЗК стыков рельсов, сваренных в полевых условиях ПРСМ, включает в себя:

а) рабочий журнал дефектоскопа (форма ПУ 27);

б) журнал регистрации инструктажа по охране труда (форма ТНУ – 19);

в) ТИ по УЗК сварных стыков дефектоскопом "ПЕЛЕНГ" УД2-102;

г) карты дефектных стыков (форма по ТИ 07.42-2004).

6.6 Документация дефектоскописта, выполняющего приемочный УЗК стыков рельсов, свариваемых в условиях РСП, включает в себя:

а) журнал контроля сварных стыков (Приложение А ) ;

б) ТИ по УЗК сварных стыков дефектоскопом "ПЕЛЕНГ" УД2-102;

в) карты дефектных стыков (форма по ТИ 07.42-2004);

г) Шнуровая книга учета контрольных испытаний сварных рельсовых стыков на статистический изгиб (форма ПУ-96).

7 Подготовка к контролю

Оператор (дефектоскопист), перед выполнением УЗК, обязан:

7.1 При контроле сварных стыков рельсов, эксплуатируемых в пути, провести подготовку документации:

7.1.1 Проверить у ДСП наличие действия предупреждения поездам о работе дефектоскопа на перегоне, а при работе по станции - наличие записи предупреждения об особой бдительности в журнале ФДУ-46.

7.1.2 Получить у ДСП информацию об изменениях в графике движения поездов (пропуск поездов по неправильному пути, работа путевой техники в технологические окна и т.д.).

7.1.3 Проверить наличие документации в соответствии с п.6.4.

7.1.4 Пройти у бригадира пути или дорожного мастера целевой инструктаж по охране труда и технике безопасности с записью в журнале (форма ТНУ-19) темы инструктажа.

7.2 Провести подготовку дефектоскопа:

7.1 Произвести внешний осмотр дефектоскопа; проверить напряжение на аккумуляторе; проверить работоспособность ПЭП и техническое состояние соединительных кабелей, устранить замеченные неисправности.

7.2 Включить дефектоскоп, установив тумблер "ВКЛ/ОТКЛ" на коммутационной панели блока электронного дефектоскопа в положение "ВКЛ", при этом, в момент включения дефектоскопа раздается звуковой сигнал, после которого на экране индицируется приветствие (с указанием версии, заводского номера дефектоскопа и другой информации) и меню "РЕЖИМ РАБОТЫ".

Примечание - Если при включении дефектоскопа на его экране отсутствует изображение либо оно нечеткое, то необходимо перейти в меню "ИНДИКАТОРЫ", для чего нажать кнопку . При этом, фоном выделен первый пункт меню "ЯРКОСТЬ", кнопками и установить требуемую яркость изображения. Нажать кнопку или для переключения дефектоскопа в основное меню "РЕЖИМ РАБОТЫ".

7.3 Ввести шифр оператора, для чего:

- убедиться, что фоном выделен пункт "ШИФР ОПЕРАТОРА" (меню "РЕЖИМ РАБОТЫ");

- кнопками и или после нажатия кнопки с помощью цифровых кнопок … ввести требуемый шифр оператора. Если в данном пункте использовались цифровые кнопки, то по завершении ввода численного значения необходимо нажать кнопку .

7.4 Нажать кнопку для переключения дефектоскопа в меню "ИНДИКАТОРЫ" для настройки используемых в нем подменю.

7.4.1 Кнопками и последовательно выделить фоном необходимые пункты меню, в которых кнопками и или, нажав кнопку и с помощью цифровых кнопок выставить требуемые параметры: "ЗАТЯГ. СИГН. НЕТ", "ЗВУК СИГНАЛ +" (звуковая сигнализация включена), "УДЛИНЕНИЕ АСД +" (удлинение АСД включено), "ЗВУК ИНД. ОБА" (одновременно работают оба типа звуковых индикаторов), "ПОДСКАЗКА +"(подсказки включены).

7.4.2 Кнопками и выделить фоном пункт меню "ГРОМК. ТЕЛЕФ.", кнопкой или установить требуемую громкость.

7.4.3 Кнопкой выделить фоном пункт меню "ВРЕМЯ", проверить (настроить) встроенные часы, для чего:

- нажать кнопку и с помощью цифровых кнопок ввести код входа в данное подменю "42" (рисунок 4).

Рисунок 4 – Вид меню "ИНДИКАТОРЫ"

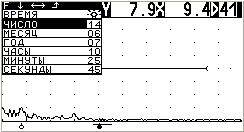

Нажать кнопки и для переключения дефектоскопа в меню "ВРЕМЯ";

- кнопками и осуществить перемещение по пунктам меню "ЧИСЛО", "МЕСЯЦ", "ГОД" (две последние цифры года), "ЧАСЫ", "МИНУТЫ" и "СЕКУНДЫ". Требуемые параметры выставить с помощью кнопок и или после нажатия кнопки - с использованием цифровых кнопок (рисунок 5).

Рисунок 5 – Вид меню "ВРЕМЯ"

Если в данном пункте использовались цифровые кнопки, то по завершении ввода численного значения нажать кнопку .

7.5 Нажать два раза кнопку для переключения дефектоскопа в основное меню "РЕЖИМ РАБОТЫ".

7.6 Подготовка к контролю с ПЭП П121-2,5-50

7.6.1 Подключить соединительный кабель к разъему " " дефектоскопа, ПЭП П121-2,5-50 к соединительному кабелю, а головные телефоны к разъему "ТЛФ".

7.6.2 Кнопками и выделить фоном пункт "СОЗДАНИЕ НАСТРОЙКИ" меню "РЕЖИМ РАБОТЫ". С помощью кнопок и или после нажатия кнопки - с использованием цифровых кнопок установить "свободный" номер (номера настроек индицируются рядом с меню "РЕЖИМ РАБОТЫ", причем номера "занятых" настроек выделены фоном), под которым настройка в дальнейшем может быть записана в память дефектоскопа. Если в данном пункте использовались цифровые кнопки, то по завершении ввода численного значения нажать кнопку .

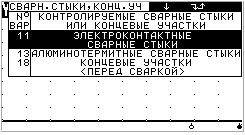

7.6.3 Нажать кнопку для переключения дефектоскопа в меню "ТИПОВЫЕ ВАРИАНТЫ", фоном будет выделен пункт меню "1 СВАРНЫЕ СТЫКИ И КОНЦЕВЫЕ УЧАСТКИ <ПЕРЕД СВАРКОЙ>" (рисунок 6) .

Рисунок 6

7.6.4 Нажать кнопку , фоном будет выделен пункт "11 ЭЛЕКТРОКОНТАКТНЫЕ СВАРНЫЕ СТЫКИ" меню "СВАРН. СТЫКИ, КОНЦ. УЧ" (рисунок 7).

Рисунок 7

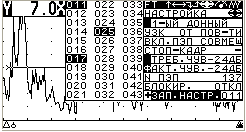

7.6.5 Нажать кнопку , фоном будет выделен пункт "111 ГОЛОВКА, ШЕЙКА, ПОДОШВА /ЭХО: ОТ ПОВЕРХНОСТИ И ПО СЛОЯМ 50° ……" меню "ЭЛ.-КОНТ.СВАРН.СТЫК" (рисунок 8).

Рисунок 8

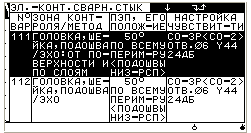

7.6.6 Нажать кнопку для переключения дефектоскопа в меню "НАСТРОЙКА".

Кнопками и последовательно выделить фоном необходимые пункты меню, в которых кнопками и или, нажав кнопку и с помощью цифровых кнопок выставить требуемые параметры (рисунок 9): "ВС1: НАЧ. 3.0Y", "ВC1: КОН. 100Y", "ВКЛ.ПЭП СОВМЕЩ", "№ ПЭП 137" (указывается № используемого ПЭП), "БЛОКИР. ОТКЛ".

Рисунок 9 – Вид меню "НАСТРОЙКА"

Если в данном пункте использовались цифровые кнопки, то по завершении ввода численного значения нажать кнопку .

7.6.7 Кнопкой выделить фоном пункт меню "ОБЩИЕ ПАРАМЕТРЫ", нажать кнопку для переключения дефектоскопа в это меню.

Кнопками и последовательно выделить фоном необходимые пункты меню, в которых кнопками и или, нажав кнопку и с помощью цифровых кнопок выставить требуемые параметры (рисунок 10): "УГОЛ ВВОДА 50", "ДОП. УСИЛ. +00ДБ", "АМПЛ. ЗОНД. ВЫС", "ОТСЕЧКА 00%".

Рисунок 10 – Вид меню "ОБЩИЕ ПАРАМЕТРЫ"

Если в данном пункте использовались цифровые кнопки, то по завершении ввода численного значения нажать кнопку .

Нажать кнопку для переключения дефектоскопа в меню "НАСТРОЙКА".

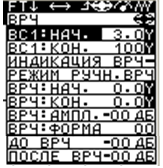

7.6.8 Кнопкой выделить фоном пункт меню "ВРЧ", нажать кнопку для переключения дефектоскопа в это меню.

7.6.9 Кнопками и последовательно выделить фоном пункты меню "ИНДИКАЦИЯ ВРЧ" и "РЕЖИМ", с помощью кнопки или включить состояние "-" и " РУЧН. ВРЧ " соответственно (рисунок 11).

Рисунок 11 - Вид меню "ВРЧ"

7.6.10 Нажать кнопку для переключения дефектоскопа в меню "НАСТРОЙКА".

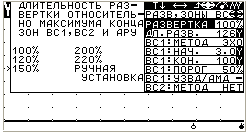

7.6.11 Кнопкой выделить фоном пункт меню "РАЗВ., ЗОНЫ ВС", нажать кнопку для переключения дефектоскопа в это меню.

Кнопками и последовательно выделить фоном необходимые пункты меню, в которых кнопками и или, нажав кнопку и с помощью цифровых кнопок выставить требуемые параметры (рисунок 12): "РАЗВЕРТКА 100%", "ВС1: МЕТОД ЭХО", "ВС1: ПОРОГ 50%".

Рисунок 12 – Вид меню "РАЗВ., ЗОНЫ ВС"

Если в данном пункте использовались цифровые кнопки, то по завершении ввода численного значения нажать кнопку .

Нажать кнопку для переключения дефектоскопа в меню "НАСТРОЙКА".

Примечание – Кнопкой можно вызвать, переместить или удалить с экрана дефектоскопа индуцируемое меню "НАСТРОЙКА" и соответствующих его подменю.

7.6.12 Проверить точку выхода луча и точность настройки глубиномера.

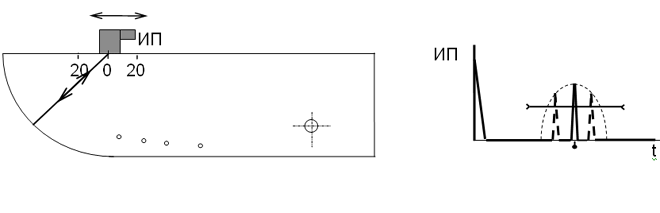

7.6.11 Установить

ПЭП на смоченную водой поверхность

ОСО-3Р для излучения УЗК в сторону

цилиндрической поверхности (рисунок

13). Выбрать оптимальное положение ПЭП

на образце, при котором эхо-сигнал от

цилиндрической поверхности имеет

максимальную амплитуду. Для изменения

усиления использовать кнопки

и

(показание усиления "![]() "

индицируется в верхней части экрана

дефектоскопа), при этом, максимум

эхо-сигнала должен располагаться между

1,5 и 7,5 клетками по высоте экрана, а

автоматическая метка – против максимума

амплитуды эхо-сигнала. При данном

положении ПЭП точка выхода луча совпадает

с меткой центра полуокружности ОСО-3Р.

Если метка на корпусе ПЭП, обозначающая

точку выхода луча, не соответствует ее

действительному положению, то на корпус

ПЭП следует нанести новую метку. Положение

метки, соответствующей точке выхода

луча, не должно отличаться от действительного

более чем на ±1 мм.

"

индицируется в верхней части экрана

дефектоскопа), при этом, максимум

эхо-сигнала должен располагаться между

1,5 и 7,5 клетками по высоте экрана, а

автоматическая метка – против максимума

амплитуды эхо-сигнала. При данном

положении ПЭП точка выхода луча совпадает

с меткой центра полуокружности ОСО-3Р.

Если метка на корпусе ПЭП, обозначающая

точку выхода луча, не соответствует ее

действительному положению, то на корпус

ПЭП следует нанести новую метку. Положение

метки, соответствующей точке выхода

луча, не должно отличаться от действительного

более чем на ±1 мм.

Рисунок 13

7.6.12 Кнопкой выделить фоном пункт " СТОП-КАДР "индицируемого на экране дефектоскопа меню " НАСТРОЙКА ", с помощью кнопок или включить режим " + ".

7.6.13 Кнопкой выделить фоном пункт меню "ОБЩИЕ ПАРАМЕТРЫ", нажать кнопку для переключения дефектоскопа в это меню. Кнопкой выделить фоном пункт меню "R ИСТ", нажать кнопку и с помощью цифровых кнопок выставить значение радиуса цилиндрической поверхности ОСО-3Р – 59 мм (рисунок 14).

Рисунок 14

По завершении ввода численных значений нажать кнопку . Нажать кнопку , при этом, при успешном выполнении автоматической настройки нуля глубиномера пункт меню "R ИСТ" заблокируется.

Примечание – При необходимости убедиться в правильности автоматической настройки нуля глубиномера, необходимо установить ПЭП в положение, при котором эхо-сигнал от цилиндрической поверхности ОСО-3Р имеет максимальную амплитуду. В верхней части экрана индицируемое значение "R", которое появляется при нажатии кнопки , должно наиболее близко соответствовать истинному значению радиуса цилиндрической поверхности ОСО-3Р.

7.6.14 Нажать кнопку для переключения дефектоскопа в меню "НАСТРОЙКА".

7.6.13 Проверить угол ввода луча и настройку опорного уровня чувствительности

7.6.13.1 Установить ПЭП на смоченную водой поверхность ОСО-3Р для излучения УЗК в сторону, противоположную цилиндрической поверхности (рисунок 15). Выбрать оптимальное положение ПЭП на образце, при котором эхо-сигнал от отверстия 6 мм, расположенного на глубине 44 мм, имеет максимальную амплитуду. С помощью кнопок и установить усиление приемника таким, чтобы сигнал от отверстия был на ½ экрана по высоте, а автоматическая метка находилась против максимума амплитуды эхо-сигнала.

Рисунок 15

7.6.13.2 Установить по шкале ОСО-3Р и точке выхода луча на корпусе ПЭП действительное значение угла ввода . Если измеренное значение не соответствует (502), то данный ПЭП должен быть изъят из эксплуатации.

Если измеренное значение соответствует (502), то необходимо установить действительное значение угла ввода в пункте "УГОЛ ВВОДА" меню "ОБЩИЕ ПАРАМЕТРЫ", для чего:

- при необходимости, кнопкой вызвать индицирование на экране дефектоскопа меню " НАСТРОЙКА ". Кнопками и выделить фоном пункт меню "ОБЩИЕ ПАРАМЕТРЫ", нажать кнопку для переключения дефектоскопа в это меню;

- кнопкой выделить фоном пункт меню "УГОЛ ВВОДА", нажать кнопку и с помощью цифровых кнопок выставить действительное значение угла ввода луча. По завершении ввода численных значений нажать кнопку ;

- нажать кнопку для переключения дефектоскопа в меню "НАСТРОЙКА".

7.6.13.3 Выбрать оптимальное положение ПЭП на образце, при котором эхо-сигнал от отверстия 6 мм, расположенного на глубине 44 мм, имеет максимальную амплитуду (рисунок 15). С помощью кнопок и установить вершину эхо-сигнала на опорный уровень (½ экрана дефектоскопа по высоте), при котором включается звуковая сигнализация, при этом автоматическая метка должна находиться против максимума амплитуды эхо-сигнала.

Примечание - В верхней части экрана индицируется значение "Y" (появляется на экране при нажатии кнопки ), которое должно соответствовать значению (422) мм.

7.6.13.4 Кнопкой выделить фоном пункт " СТОП-КАДР " индицируемого на экране дефектоскопа меню " НАСТРОЙКА ", с помощью кнопок или включить режим " + ".

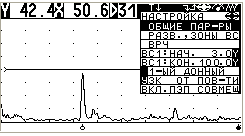

7.6.13.5 Записать в Рабочий журнал значение опорного уровня чувствительности (N0) - показание усиления " ", которое индицируется в верхней части экрана дефектоскопа (рисунок 16).

Рисунок 16

Примечание – Значение опорного уровня чувствительности (N0) необходимо для быстрого воспроизведения требуемой чувствительности, если в процессе УЗК использовались кнопки и .

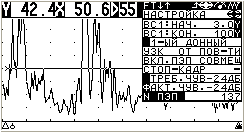

7.6.13.6 Кнопкой выделить фоном пункт меню " ТРЕБ. ЧУВ. ", в котором индицируется заданное значение условной чувствительности дефектоскопа (Ку), равное (- 24) дБ (рисунок 17).

Рисунок 17

По завершении ввода численных значений нажать кнопку .

7.6.13.7 Нажать кнопку и убедиться, что в следующем пункте меню " ФАКТ. ЧУВ. " индицируется значение заданной чувствительности, как в п.7.6.13.6 (рисунок 18).

Рисунок 18

Это подтверждает, что дефектоскоп автоматически настроился на требуемую условную чувствительность, при этом режим " СТОП-КАДР " автоматически отключается. На экране индицируется меню " НАСТРОЙКА ".

7.6.14 Проверить мертвую зону

Мертвую зону М проверяют после настройки условной чувствительности.

7.6.14.1 Кнопками и выделить фоном пункт меню "ВРЧ", нажать кнопку для переключения дефектоскопа в это меню.

7.6.14.2 Кнопками и выделить фоном пункт меню "ИНДИКАЦИЯ ВРЧ", с помощью кнопки или включить состояние "+" .

7.6.14.3 Кнопками и последовательно выделить фоном пункты меню "ВРЧ: НАЧ.", "ВРЧ: КОН.", "ВРЧ: АМПЛ."и "ВРЧ: ФОРМА", в которых кнопками и подобрать оптимальный закон ВРЧ таким образом, чтобы уменьшить шумы в ближней зоне развертки до 1/2 высоты строба, выявить в ОСО-3Р отверстие диаметром 2 мм на глубине 8 мм (рисунок 19).

Рисунок 19

Мертвая зона считается удовлетворительной, если передний фронт эхо-импульса от отверстия диаметром 2 мм на уровне линии развертки не совпадает с задним фронтом зондирующего импульса.

7.6.14.4 Кнопками и выделить фоном пункт меню "ИНДИКАЦИЯ ВРЧ" и с помощью кнопки или включить состояние "-". Нажать кнопку для переключения дефектоскопа в меню "НАСТРОЙКА".

7.6.15 Записать созданную настройку, для работы с ПЭП П121-2,5-50, в память дефектоскопа

7.6.15.1 Кнопкой выделить фоном пункт меню " ЗАП. НАСТР. ".

7.6.15.2 Убедиться, что в данном пункте меню индицируется номер настройки, выбранный в п.7.6.

7.6.15.3 Нажать кнопку . Убедиться, что в списке номеров (рядом с меню) используемый номер стал выделен фоном. Это значит, что созданная настройка записана в память дефектоскопа (рисунок 20).

Рисунок 20

7.7 Выключить дефектоскоп, установив тумблер "ВКЛ/ОТКЛ" на коммутационной панели блока электронного дефектоскопа в положение "ОТКЛ".

7.3 Результаты проверки основных параметров контроля занести в рабочий журнал (форма ПУ-27) или журнал контроля сварных стыков (Приложение А).

Примечания:

1 Угол ввода и мертвую зону необходимо проверять, а условную чувствительность настраивать ежедневно перед проведением УЗК, и в случае замены ПЭП.

2 Если в процессе УЗК сварных стыков рельсов в пути температура окружающего воздуха изменилась более чем на 10С относительно температуры, при которой осуществлялась проверка (настройка) дефектоскопа, необходимо проверить угол ввода и настройку условной чувствительности для всех используемых ПЭП.

7.4 Провести подготовку поверхности рельса в зоне контроля сварного стыка в последовательности:

7.4.1 При сварке рельсов в условиях РСП и дистанции пути (ПРСМ):

а) очистить от брызг металла, отслаивающейся окалины и грязи поверхность рельса в пределах до 300 мм по обе стороны от стыка, а в области подошвы - до 600 мм, с помощью металлической щетки, шабера и ветоши;

б) осмотреть с использованием зеркала и, при необходимости, лупы и переносной осветительной лампы очищенную поверхность рельса в зоне сварного стыка по всему периметру рельса и убедиться в отсутствии поджогов подошвы, дефектов сварки, выходящих на поверхность, неровностей в зоне перемещения ПЭП, выходящих за пределы допусков, установленных техническими условиями на сварку. Покрыть контролируемую зону слоем контактирующей жидкости.