Ультразвук

.docx

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ОБРАЗОВАНИЯ

«НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

им. Р.Е. АЛЕКСЕЕВА»

Кафедра «Кораблестроения и авиационная техника»

ОТЧЕТ

по лабораторной работе

«Ультразвуковой контроль сварных швов судовых конструкций»

Выполнили:

ст. гр. 17-КС-1

Угулава Р. Г.

Ковалева И. А.

Башарин В. С.

Проверил:

Шайдулин М.Г.

Нижний Новгород, 2020

Цель работы:

Ознакомиться с методами ультразвукового контроля (УЗК) судовых конструкций: дефектоскопии сварных швов, замера толщин при одностороннем доступе, дефектоскопии деталей судовых систем и устройств с помощью прибора ДУК-66ПМ.

Ознакомиться с устройством и работой приборов.

Общие сведения

Высокие требования, предъявленные контрольными органами на судостроительном предприятии к качеству корпусных конструкций, вызывают необходимость наличия достаточно надежных и по возможности простых методов выявления дефектов. Широко распространенные в настоящие время методы просвечивания конструкций и деталей рентгеновскими и гамма-лучами позволяют производить только выборочный контроль. Надо отметить, что они не гарантируют выявление наиболее опасных дефектов-трещин, если они расположены в плоскости, составляющей с направлением лучей угол более

5- 15°.

Методы ультразвуковой дефектоскопии свободны от этих недостатков и позволяют осуществлять непрерывный контроль. В их основу положен принцип зависимости характера распространения ультразвуковых волн от свойств данной среды.

Ультразвуковыми волнами называют упругие колебания материальной среды с частотой выше порога слышимости, т. е. выше 20000 Гц. Одним из основных свойств ультразвуковых волн является прямолинейность их распространения. Скорость распространения прямопропорциональна модулю упругости и обратно пропорциональна плотности среды

К - коэффициент отражения энергии звукового луча. Для стали С=5170 м/сек, воздуха С=335 м/сек.

Проходя через различные среды, звуковые волны отражаются от границы раздела этих сред и лишь частично, преломляясь, из одной среды в другую. Эта способность отражения от границ раздела двух сред, обладающих разными акустическими свойствами, используется для обнаружения дефектов в металле. Коэффициент отражения энергии звукового луча К от поверхности раздела двух сред с различными упругими свойствами при нормальном падении волны определяется из выражения:

В том случае, если в металле встречаются трещины, раковины или другие дефекты, ультразвук не будет проходить в нем беспрепятственно, а отразится от поверхности раздела (т. е. границ дефекта) и этим просигнализирует о наличии дефектов внутри металла.

Особенно широкое распространение для судовых конструкций получили волны, вводимые под определенными углами к поверхности изделий.

В зону шва попадают только поперечные волны, а продольные гасятся в призме щупа.

Рисунок 2 - Схемы отражения и преломления звуковой волны на границе

сред: а - принимаемая; б - действительная

Контроль стыковых сварных соединений рисунке 1 проводится методом по совмещенной схеме. Наличие "усиления" шва не позволяет вводить УЗК непосредственно в наплавленный металл. Поэтому прозвучивание швов ведется с помощью призматических искателей, зигзагообразно перемещаемых вдоль шва.

Рисунок 3. - Схема прозвучивания стыковых соединений

Для выявления дефектов, различным образом ориентированных в металле, шов следует прозвучивать с двух сторон "усиления". При этом исключается пропуск рядом расположенных дефектов, который может быть вызван интерференцией отраженных от них колебаний.

Швы толщиной более 100 мм прозвучивают прямым лучом с двух противоположных поверхностей металла. Проконтролировать весь объем наплавленного металла с одной поверхности не удается, т.к. для прозвучивания таких швов даже однократно отраженным лучем чувствительность дефектоскопа оказывается недостаточной.

При прозвучивании шва с одной плоскости прямым лучом остается не проконтролированной "мертвая" зона, величина которой связана с шириной "усиления" соотношением, рис.2.3:

где:

h - величина мёртвой зоны, d - стрела

искателя,

- угол ввода луча.

- угол ввода луча.

Для обеспечения большей чувствительности и уменьшения "мертвой" зоны каждый шов контролируется искателями с различными углами ввода луча.

Швы толщиной 25...100 мм могут быть прозвучены с одной поверхности основного металла прямым и однократно отраженным лучом. При этом угол ввода выбирается таким, чтобы ось луча в одном из положений искателя пересекла ось симметрии шва толщиной S на глубине 0,3S. Величина этого угла определяется уравнением:

-

при прозвучивании прямым лучом и

-

при прозвучивании прямым лучом и

-

при прозвучивании отражённым лучом.

-

при прозвучивании отражённым лучом.

Чем меньше толщина основного металла, тем больший угол ввода луча необходим для контроля шва, ибо с уменьшением толщины S ширина усилинения b падает незначительно. При этом для прозвучивания шва прямым лучем всегда требуется больший угол ввода луча, чем для прозвучивания того же шва лучом от противоположной поверхности основного металла. Поэтому детали толщиной менее 25 мм могут быть прозвучены только лучом, претерпевшим одно или несколько отражений в основном металле.

Швы

толщиной 8...25 мм контролируют искательной

головкой с углом ввода

= 65о

,( = 500).

При этом нижнюю часть шва прозвучивают

двукратно отраженным лучом. Швы листов

толщиной менее 8 мм прозвучивают лучом,

претерпевшим многократные отражения

в основном металле.

= 500).

При этом нижнюю часть шва прозвучивают

двукратно отраженным лучом. Швы листов

толщиной менее 8 мм прозвучивают лучом,

претерпевшим многократные отражения

в основном металле.

При контроле стыковых соединений любой толщины следует иметь ввиду, что угол ввода луча и способ прозвучивания определяют расстояние в сторону от шва, на которое необходимо отодвигать искательную головку.

При

прозвучивании шва прямым лучом ее

отодвигают от валика “усиления” на

расстояние до Lmax

. Расстояние Lmax

в дефектоскопе ДУК-13ИМ определяется по

шкалам глубиномера. Для этого на

шкале "Н" против визирной линии

устанавливают значение Sn или S (n + 1),

а на шкале "L" читают соответственно

значения Аmin

и

Lmax.

. Расстояние Lmax

в дефектоскопе ДУК-13ИМ определяется по

шкалам глубиномера. Для этого на

шкале "Н" против визирной линии

устанавливают значение Sn или S (n + 1),

а на шкале "L" читают соответственно

значения Аmin

и

Lmax.

Для предотвращения появления эхо-сигналов прозвучивание шва прямым лучом следует вести в режиме "контроль от поверхности", настроенным на прозвучивание глубины S - 6 мм, расположенного на глубине nS + 3 мм.

Необходимо помнить, что при появлении эхо-сигнала (от грубых неровностей на поверхности основного металла и шва) импульсы располагаются на правом конце линии развертки - при прозвучивании прямым лучом и на правом или левом конце - при прозвучивании отраженным лучом.

Для того, чтобы выявить такие ложные импульсы, производят измерение координат отраженной поверхности с помощью глубиномера и прозвучивание этого места в различных направлениях.

Результаты испытаний

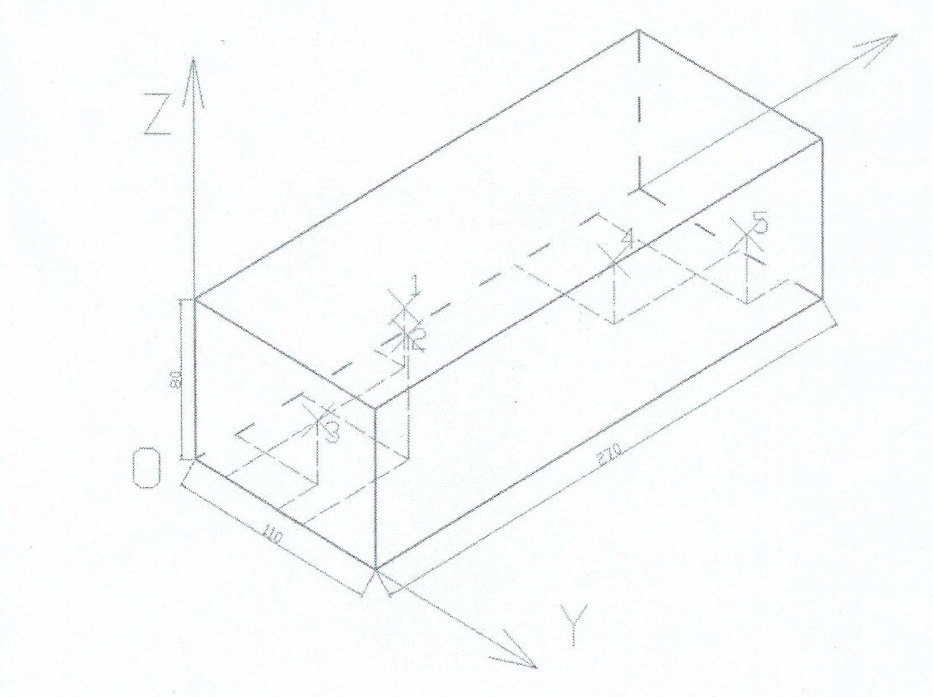

После прогрева изучим работу аппарата на прямоугольном стальном образце с просверленными в нём отверстиями, имитирующими дефекты. С помощью глубиномера определим толщину образца, и глубины просверленных отверстий и сравним их с значениями, измеренными с помощью штангенциркуля.

Габариты образца, измеренные с помощью дефектоскопа: 280х105х80

Габариты образца, измеренные с помощью линейки: 276х110х83

Координаты и глубины отверстий, найденные с помощью дефектоскопа, занесем в таблицу 1.

Таблица 1 – Положение дефектов, найденных с помощью дефектоскопа

Глубина Z, мм |

X, мм |

Y, мм |

56 |

27 |

40 |

45 |

56 |

10 |

50 |

100 |

10 |

50 |

264 |

10 |

55 |

212 |

5 |

Высота образца, измеренная с помощью линейки - hлин=80 мм.

Координаты и глубины отверстий, найденные с помощью линейки и штангенциркуля, занесем в таблицу 2.

Таблица 2 – Положение дефектов с помощью линейки

Глубина Z, мм |

X, мм |

Y, мм |

58 |

25 |

43 |

43 |

59 |

15 |

52 |

103 |

15 |

51 |

260 |

12 |

53 |

216 |

8 |

Схема дефектов образца по координатам таблицы 2.

Вычислим погрешности измерений:

∆1=60-58=2

∆2=45-43=2

∆3=52-50=2

∆4=51-50=1

∆5=55-53=2

Подсчитаем среднее значение погрешности:

∆ср=

После смены цилиндрического датчика на призматический изучим его работу на образце сварного шва. Мы нашли дефекты со следующими координатами:

X=11.5 см, Y= 15 см;

X=13 см, Y= 15 см.

Рассмотрим дефекты сварного шва №188 на стенде. Найденные дефекты приведены ниже.

X=38 см;

X=14 см;

X=21-21,5 см;

X=26,5-27 см.