- •Реферат

- •Содержание Введение

- •1 Технологическая часть

- •1.1 Назначение, состав и техническая характеристика устройства

- •1.2 Параметры подводящего рольганга

- •1.3 Технология

- •2 Требования, предъявляемые к электроприводу

- •2.1 Предварительный выбор двигателя

- •2.2 Расчет и построение тахограммы и нагрузочной диаграммы

- •2.3 Проверка двигателя по нагреву и перегрузочной способности

- •3 Выбор силового оборудования

- •3.1 Выбор преобразователя частоты и его основных элементов

- •3.2 Выбор автономного инвертора

- •3.3 Выбор блока выпрямления

- •3.4 Выбор управляющего модуля

- •3.5 Выбор сетевого дросселя

- •3.6 Выбор сетевого фильтра

- •4 Защита электропривода

- •4.1 Защита от перегрузок и коротких замыканий

- •4.2 Защита, осуществляемая средствами преобразователя

- •4.3 Защита на стороне питающей сети

- •4.4 Защита на стороне двигателя

- •5 Выбор и разработка функциональной схемы сар

- •5.1 Расчет параметров выбранного приводного двигателя

- •5.2 Составление структурной схемы

- •6 Расчет и анализ переходных процессов

- •7 Оптимизация работы приводов

- •7.1 Сокращение времени холостого хода

- •7.2 Уменьшение тока холостого хода

- •7.3 Суммарная годовая разница

- •Заключение

- •Список использованных источников

1 Технологическая часть

1.1 Назначение, состав и техническая характеристика устройства

Подводящий рольганг - вспомогательное устройство прокатного производства, предназначенное для транспортирования металла. Подводящий рольганг по технологии прокатки требует регулирования скорости и оснащается регулируемым электроприводом. Рольганг может иметь как групповой, так и индивидуальный приводы роликов.

В рольгангах с индивидуальным приводом каждый ролик имеет свой двигатель, все двигатели секции рольганга подключены параллельно к одному источнику питания и управляются одним командоаппаратом.

Подводящий рольганг расположен между рольгангом системы удаления окалины и поворотным столом чистовой клети. Он состоит из двух частей. Рольганг используется для транспортировки листа к группе чистовых клетей. Для каждой части используется один тип роликов. Скорость секции 1 ограничивается 4,0 м/с и состоит из 40 роликов, разделенных на 5 групп. Скорость секции 2 ограничивается 7,3 м/с и состоит из 63 роликов, разделенных на 13 групп.

Каждый ролик приводится в движение асинхронным трехфазным двигателем переменного тока через карданный вал. Питание на каждую группу подается от преобразователя частоты.

1.2 Параметры подводящего рольганга

Основными размерными параметрами рольгангов являются: диаметр, длина бочки, шаг роликов.

Диаметр роликов должен быть как можно меньше с целью снижения веса и махового момента, резко влияющего на мощность привода. Предел уменьшения диаметра роликов обусловлено прочностью, а в случае бокового перемещения метала - также габаритом подшипников и привода.

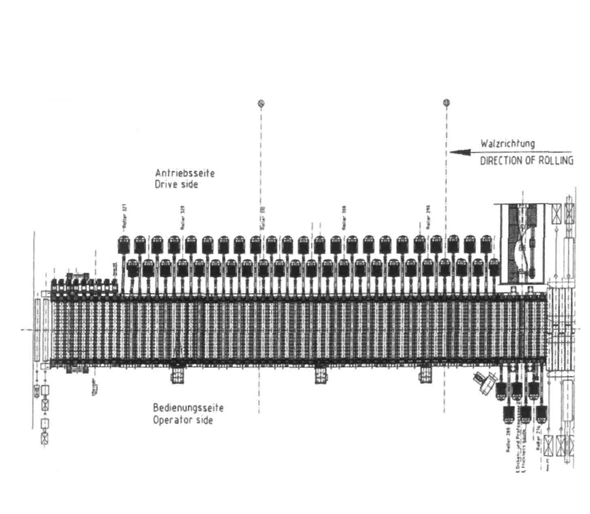

Рисунок 2 - Подводящий рольганг. Общий вид

У транспортных рольгангов длина бочки должна превышать максимальную ширину полосы (или пачки полос в случае транспортировки одновременно нескольких полос) на 150—250 мм. Больший зазор относится к более широким полосам. Причем в случае транспортировки раскаленных слитков длина бочки роликов должна быть примерно на 300— 500 мм больше максимальной ширины слитка с целью предохранения роликовых подшипников от нагревания.

Шаг роликов, из условий нахождения прокатываемого металла одновременно не менее чем на двух роликах, должен быть не больше половины минимальной длины полосы, а при транспортировке слитков не должен превышать расстояния от центра тяжести слитка до широкого торца. При несоблюдении этого условия движущаяся полоса будет ударять по роликам, ускоряя их износ и разбивая подшипники.

С этой же целью на этих рольгангах между приводными роликами иногда устанавливают холостые ролики меньшего диаметра.

Скорости рольгангов, работающих в режиме запусков, могут сильно отличаться от номинальных скоростей, соответствующих номинальному числу оборотов двигателя, особенно для реверсивных рольгангов, скорость которых, как правило, выше номинальной, При длительном режиме работы рольганга с применением асинхронного двигателя его рабочая скорость практически совпадает с номинальной скоростью.

У рабочих рольгангов рабочая скорость обычно берется согласно скорости прокатки, причем в случае тонких длинных полос скорость рольганга за станом должна быть на 5—10% выше скорости прокатки с целью исключения смещения полосы вбок и образования складок.

У транспортных рольгангов скорости устанавливают согласно требуемой производительности. У рольгангов, подводящих металл к печам или к стану, обычно достаточна скорость 1,5—2,5 м/сек

В таблице 1 рассмотрены технические характеристики рольганга с прямым индивидуальным приводом.

Таблица 1 - Технические характеристики подводящего рольганга

Параметры |

Величина |

Единицы измерения |

Тип роликов |

Сплошные, с водяным охлаждением |

|

Длина всех секций рольганга |

80800 |

мм |

Шаг роликов |

800 |

мм |

Количество роликов |

103 |

|

Радиус роликов |

225 |

мм |

Длина бочки |

5000 |

мм |

Скорость перемещения |

0÷7,3 |

м/с |

Привод |

Электродвигатель с универсальным валом |

|

Масса ролика, mР |

0,95 |

т |

Диаметр цапф ролика, dЦ |

160 |

мм |

Время между подачей заготовок, tЦ |

100,0 |

с |

Максимального

линейного ускорения,

|

2.9 |

м/с2 |