литература / Примеры построения схем автоматизации, в том числе, для колонн / 2015 [Тынчеров] Основы автоматизации ТПНП

.pdf

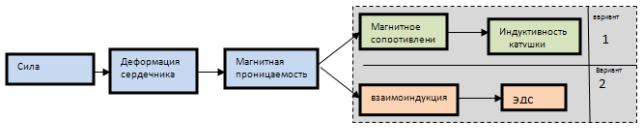

Рис. 3.14 — Трансформация сигналов в магнитных датчиках силы

Изменение состояния сердечника приводит к изменению его магнитной проницаемости. Это обусловливает пропорциональное изменение магнитного сопротивления сердечника. В результате изменяется индуктивность катушки.

Таким образом, трансформация физического воздействия деформирующей силы в электрический сигнал (рис. 3.14, вариант 1) можно отобразить в виде последовательных превращений.

Более распространенными являются магнитные датчики силы с двумя обмотками. Первичная обмотка такого датчика запитана от генератора, во вторичной обмотке наводится ЭДС. При деформации сердечника изменяется магнитная проницаемость и связанная с ней взаимоиндуктивность (рис. 3.14, вариант 2). Конечным результатом действия силы является изменение ЭДС во вторичной обмотке датчика.

Тактильные датчики силы. Тактильные (осязательные) датчики являются самыми «молодыми». Их появление обусловлено развитием робототехники и автоматических поточных линий.

Существующая классификация рассматривает три типа тактильных датчиков: касания, усилия и проскальзывания. Первые два типа тактильных датчиков измеряют один и тот же параметр — действующую силу. Отличаются они только видом выходного сигнала. Датчики усилия имеют аналоговый выходной сигнал, а датчики касания

— выход релейного типа с регулируемыми уставками.

Реализуются тактильные датчики с использованием различных физических явлений, но принципиальным отличием от других датчиков является их небольшая толщина. Это достигается за счет использования специальных материалов. Они, как правило, обладают гибкостью, эластичностью и прочностью при хорошей электропроводности.

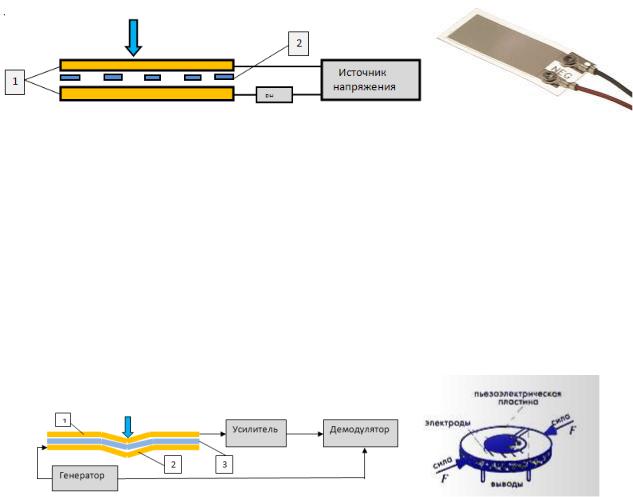

На рисунке 3.15 приведен пример реализации тактильного датчика, реагирующего на силовое воздействие.

Рис. 3.15 — Пример простого тактильного датчика силы

Датчик представляет собой две тонких металлических пластины 1, между которыми расположена ячеистая прокладка 2 из изоляционного материала. Один полюс источника напряжения подключен к верхней пластине, второй — через нагрузочный резистор Rн к нижней пластине. Когда к верхней пластине в районе ячейки прикладывается внешняя сила, пластина, прогибаясь, замыкается с нижней. Через резистор протекает ток, а падение напряжения на нем служит выходным информационным сигналом.

Рис. 3.16 — Пьезоэлектрический тактильный датчик силы

Тактильный датчик с использованием пьезоэлектрического эффекта приведен на рисунке 3.16.

Он представляет собой два параллельных слоя 1 и 2 пьезоэлектрических пленок, разграниченных акустически проницаемым слоем 3. К нижней пьезопленке подключен генератор, и при его работе она колеблется с генерируемой частотой. При этом такие же колебания возбуждаются в промежуточном слое и в верхней пьезопленке. На противоположных поверхностях последней возникает разность потенциалов. Напряжение с верхней пленки подается на усилитель и синхронный детектор, формирующий выходной сигнал с учетом амплитуды и фазы.

При воздействии на верхнюю пленку деформирующей силы характеристики всех слоев изменяются, что приводит к пропорциональному изменению выходного сигнала.

Пьезорезонансные датчики силы. В датчиках силы этого типа используются оба эффекта, свойственные пьезокристаллическим материалам: прямой и обратный пьезоэффекты.

Чувствительным элементом датчика является механический резонатор. Колебания резонатора, возбуждаемые напряжением питающего генератора (обратный пьезоэффект), обусловливают его напряженное состояние. В свою очередь такое состояние вызывает возникновение соответствующих зарядов на электродах пьезоэлемента (прямой пьезоэффект).

Результатом одновременного электрического возбуждения колебаний резонатора и снятия электрического сигнала является возникновение резонансных колебаний.

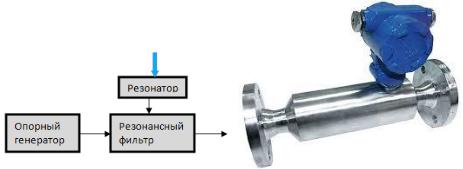

Рис. 3.17 — Схема датчика силы с резонансным фильтром

Известно несколько вариантов включения пьезорезонансных датчиков силы в измерительные схемы.

Всхемах с применением автогенераторов резонатор используется в задающих цепях. Деформация резонатора внешней силой изменяет частоту генератора пропорционально приложенному усилию.

Вдругом варианте такой же схемы внешнее воздействие вызывает изменение положения электродов относительно резонатора, что также приводит к изменению частоты.

На рисунке 3.17 приведена схема с использованием генератора опорной частоты и резонансного фильтра. Деформирующая сила, воздействуя на резонатор, приводит к изменению частотных настроек фильтра и пропорциональному изменению выходного напряжения.

Емкостные датчики силы. Емкостные датчики силы относятся

кпараметрическим. Конструктивно они представляют конденсатор, состоящий из двух параллельных пластин с зазором между ними.

Емкость такого конденсатора пропорциональна площади пластин, диэлектрической проницаемости материала зазора и обратно пропорциональна расстоянию между пластинами.

Изменение какого-либо из перечисленных параметров приводит к изменению емкости, которую можно измерить соответствующей аппаратурой. Это положение используется при построении емкостных датчиков силы.

Для удобства пользования величину емкости преобразовывают в легко измеряемую величину, например, в ток, напряжение или частоту. Для преобразования применяются мостовые, резонансные или другие электрические схемы.

В зависимости от способа воздействия внешней силы на элементы датчика могут быть реализованы различные варианты емкостных датчиков силы (рис. 3.18).

Обычно в емкостных датчиках силы используют вариант с изменением диэлектрической проницаемости при сжатии диэлектрика. Конструктивно емкостной датчик состоит из корпуса с упругим элементом, через который усилие передается на диэлектрик.

Рис. 3.18 — Варианты реализации емкостных датчиков и графики зависимости емкости от величины действующей силы

Пьезоэлектрические датчики силы. Основой работы датчиков силы этого типа является прямой пьезоэффект, которым обладают некоторые материалы. К ним относятся природные кристаллы кварца и турмалина, искусственные кристаллы фосфата аммония и титаната бария.

Эти кристаллы обладают большим пьезоэффектом и высокой механической прочностью, химически устойчивы. Их пьезоэлектрические свойства незначительно изменяются в широком диапазоне температур. Геометрическая форма кристалла не влияет на свойства кристалла.

Суть пьезоэлектрического эффекта заключается в следующем. В момент действия силы на пластину из пьезоэлектрического материала на ее поверхностях возникают разноименные заряды. Их величина пропорциональна приложенной силе.

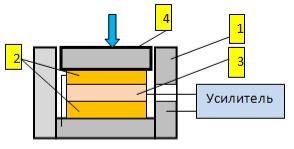

Конструктивно пьезоэлектрический датчик силы (рис. 3.19) состоит из корпуса 1, в котором установлены две пьезопластины 2 с расположенным между ними выводом 3. Вторым выводом служит корпус датчика. На его основании расположена нижняя пьезопластина.

В момент приложения силы на нажимное устройство 4 пьезоэлектрические пластины сжимаются и генерируют напряжение, которое поступает на вход усилителя.

Рис. 3.19 — Пьезоэлектрический датчик силы

Пьезоэлектрические датчики применяются для измерения динамически действующих сил.

3.3. Датчики скорости вращения

Датчики скорости вращения представляют собой так называемые частотные датчики. Их принцип действия состоит в преобразовании скорости вращения (углового перемещения) в частоту изменений потока энергии (электрического тока или напряжения). Скорость вращения в технике представляет собой число оборотов в единицу времени и носит название частоты вращения (измеряется в Гц).

Выходной сигнал датчика скорости вращения может быть представлен в виде синусоидального изменения величины (напряжения) или в виде последовательности коротких импульсов. Для использования в цифровых системах контроля последний вид сигнала более предпочтителен.

Два метода измерения угловых скоростей вращения:

1. Абсолютный метод — основан на определении числа оборотов вала и измерении соответствующего промежутка времени;

2. Метод сравнения числа оборотов — основан на сравнении при помощи измерительных средств числа оборотов испытываемого вала с известной частотой какого-либо независимого периодического процесса.

Прибор для измерения угловых скоростей в технике называется тахометром. Обычно при помощи тахометров измеряют среднюю скорость вращения, постоянную в заданном промежутке времени.

Тахометры представляют собой современные модули автоматики и могут применяться в системах управления автоматическими линиями, станками и т. д.

Принцип работы тахометров. С помощью кнопок на лицевой панели задается установка количества импульсов датчика на оборот вала, которая высвечивается на индикаторе и запоминается в энергонезависимой памяти. Ввод установки аналогичен вводу у счетчиков. На вход тахометра поступают импульсы с датчика (индуктивного/оптического или другого выключателя), контролирующего одну или несколько меток на валу. По частоте следования импульсов производится вычисление частоты вращения вала (обороты в минуту) и выдача значения на индикатор.

Классификация датчиков скорости вращения

1.По способу воспроизведения показаний:

• приборы с непосредственным отсчетом,

• самопишущие.

2.По принципу конструктивного выполнения:

• механические,

• электрические.

Различают следующие механические тахометры:

• центробежные,

• часовые,

• дифференциальные,

• вибрационные,

• фрикционные,

• гидравлические,

• пневматические,

• суммирующие и др.

Современные электрические методы измерения скоростей вра-

щения можно разделить на две основные группы:

1. Приборы, измеряющие напряжение датчика, пропорциональное измеряемым скоростям, U = f(n);

2. Приборы, измеряющие частоту переменного тока датчика, пропорциональную измеряемой угловой скорости вращения, F = f(n).

Индукционные датчики скорости вращения преобразуют из-

меряемую неэлектрическую величину в ЭДС индукции. Принцип действия основан на использовании закона электромагнитной индукции. Согласно закону Фарадея, индуцированное напряжение или электродвижущая сила (ЭДС) в контуре численно равна и противоположна по знаку скорости изменения магнитного потока сквозь поверхность, ограниченную этим контуром, т. е.

e = –dφ/dt. (3.1)

Следовательно, магнитный поток, пересекающий контур, описывается функцией вида:

φ(x) = φ0F(x), |

(3.2) |

где x — переменная углового положения.

Отсюда видно, что относительное перемещение между источником потока и контуром наводит в последнем ЭДС, амплитуда которой пропорциональна скорости перемещения, вследствие чего на выходе датчика формируется сигнал:

e = – φ0(F(x)/dx)∙(dx/dt). |

(3.3) |

В качестве датчиков скорости вращения обычно применяют тахогенераторы, выполненные в виде небольших генераторов постоянного или переменного тока с независимым возбуждением от постоянного магнита.

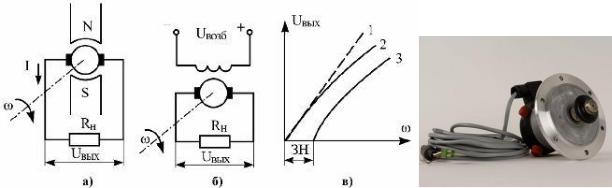

Тахогенераторы постоянного тока. В зависимости от способа возбуждения выполняют двух типов: магнитоэлектрические (возбуждаемые от постоянных магнитов) и электромагнитные (возбуждаемые от специальной обмотки) (рис. 3.20, а, б).

Напряжение на выходе тахогенератора при постоянном потоке

возбуждения: |

|

Uвых = Е – IRя = Сеω – IRя, |

(3.4) |

где Се = (Uя – IяRя)/ω — постоянная машины, определяется из паспортных данных.

На холостом ходу (I = 0) напряжение Uвых = Е = Сеω. Следовательно, статическая характеристика тахогенератора

Uвых= f (ω) при холостом ходе линейна, так как Се = const (прямая I,

рис. 3.20, в).

Рис. 3.20 — Датчики частоты вращения (тахометрические генераторы постоянного тока):

а) с возбуждением от постоянных магнитов, б) с электромагнитным возбуждением, в) статическая характеристика

При нагрузке статическая характеристика становится нелинейной (кривая 2), изменяется ее наклон, что является следствием реакции якоря и падения напряжения в обмотке якоря тахогенератора. В реальных тахогенераторах возникает падение напряжения на щетках, что приводит к появлению зоны нечувствительности (кривая 3).

Для уменьшения искажения статических характеристик тахогенераторы используют при небольших нагрузках (Iн = 0,01 – 0,02 А). Ток в цепи якоря:

Iя = Е/(Rя + Rн),

а выходное напряжение:

Uвых = Е – IRя = Сеω – IRя.

Тахогенераторы постоянного тока широко применяются в автоматических системах регулирования электроприводов в качестве датчиков частоты вращения. Их достоинство — малая инерционность, высокая точность, малые габариты и масса, а достоинством магнитоэлектрических тахогенераторов является также отсутствие источника питания. Недостаток — наличие коллектора со щетками.

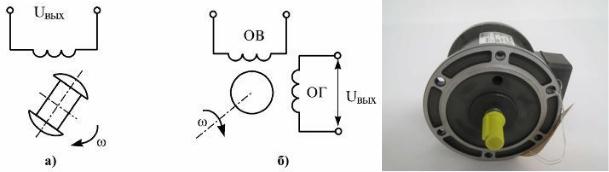

Тахогенераторы переменного тока. Различают:

•синхронные тахогенераторы,

•асинхронные тахогенераторы.

Синхронные тахогенераторы — однофазная синхронная маши-

на с ротором в виде постоянного магнита (рис. 3.21, а), У синхронных тахогенераторов с изменением угловой скорости вместе с амплитудой изменяется и частота выходного напряжения. Статические характеристики нелинейны. В динамическом отношении синхронные тахогенераторы являются безинерционными элементами.

Асинхронный тахогенератор — это двухфазная асинхронная машина с полым немагнитным ротором (рис. 3.21, б). На статоре асинхронного тахогенератора размещаются две сдвинутые на 90° обмотки (возбуждения ОВ и генератора ОГ). Обмотка ОВ подключается к источнику переменного тока.

Рис. 3.21 — Тахомерические генераторы переменного тока: а) — синхронный, б) — асинхронный

В обмотке OГ, являющейся выходной, при вращении ротора наводятся ЭДС трансформации и вращения. Под действием ЭДС вращения на выходе тахогенератора возникает напряжение Uвых.

Статическая характеристика асинхронного тахогенератора также нелинейна. При изменении вращения ротора фаза выходного напряжения изменяется на 180°.

Асинхронные тахогенераторы используют как датчики угловой скорости, частоты вращения и ускорений. В последнем случае обмотка возбуждения асинхронного тахогенератора подключается к источнику постоянного тока.

Достоинства асинхронных тахогенераторов — надежность, малая инерционность. Недостатки — наличие на выходе остаточной ЭДС при неподвижном роторе, относительно большие габариты.

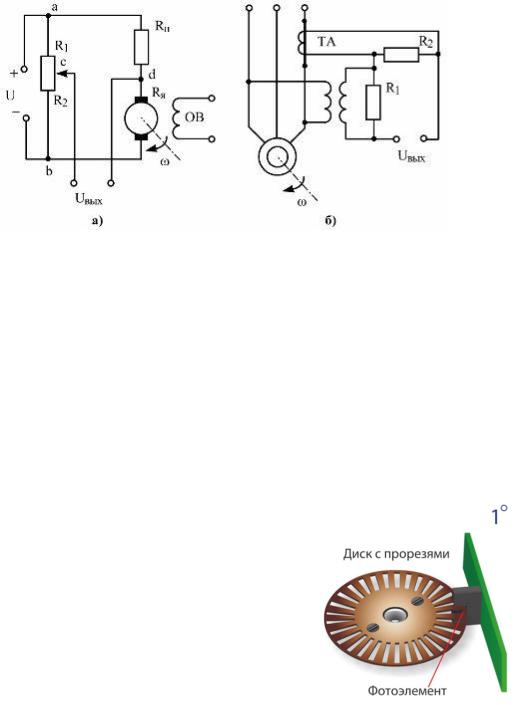

Тахометрические мосты. Тахометрические мосты постоянного и переменного тока применяют в системах автоматики для создания обратной связи по частоте вращения электрических двигателей. Это позволяет упростить систему, так как отпадает необходимость в дополнительной электрической машине — тахогенераторе. При этом уменьшаются статические и динамические нагрузки на исполнительный двигатель.

Тахометрический мост постоянного тока представляет собой специальную мостовую схему (рис. 3.22, а), в одно из плеч которой включен якорь двигателя Rя, а в другие — резисторы R1, R2, Rn. К диа-

гонали аb моста подводится напряжение сети U, питающее якорь двигателя, а с диагонали cd снимается напряжение Uвых, пропорциональное угловой скорости ω.

Если ток в выходной цепи отсутствует, то |

|

|||||

|

|

= |

− ; |

(3.5) |

||

|

вых |

|

|

|

|

|

|

|

= ; |

|

(3.6) |

||

|

|

|

я |

|

|

|

|

|

= |

1 |

; |

(3.7) |

|

|

|

|||||

|

|

|

(1+ 2) |

|

|

|

|

|

|

|

|

||

|

= (U− )/( |

+ ); |

(3.8) |

|||

я |

|

|

|

я |

|

|

|

= . |

|

(3.9) |

|||

|

|

|

|

|

|

|

Рис. 3.22 — Тахометрический мост постоянного тока (а)

и бесконтактное измерительное устройство частоты вращения асинхронного двигателя (б)

Решая совместную систему уравнений, получим:

|

|

|

|

|

|

|

|

|

||

|

= [ |

|

1 |

− /( |

+ )] + |

|

|

. |

(3.10) |

|

|

+ |

+ |

||||||||

вых |

|

я |

|

|

|

|||||

|

|

1 |

2 |

|

|

я |

|

|

|

|

Напряжение на выходе тахометрического моста

|

= ( |

|

)/( |

+ ) = |

ТМ |

, |

(3.11) |

вых |

|

|

я |

|

|

|

где kтм — коэффициент передачи тахометрического моста. Погрешность тахометрического моста

составляет ±(2–5)%. В динамическом отношении тахометрические мосты постоянного тока являются безынерционным звеном.

Для контроля частоты вращения ротора асинхронного электродвигателя применяют бесконтактное измерительное устройство (рис. 3.22, б), содержащее измерительный трансформатор тока ТА и напряжения TV.