- •1 Средства измерений технологических параметров

- •1.1Средства измерения давления

- •1.1.1 Жидкостные средства измерений давления с гидростатическим уравновешиванием

- •1.1.1.1Поплавковые дифманометры.

- •1.1.1.2 Колокольные дифманометры.

- •1.1.2 Грузопоршневые манометры

- •1.1.3 Деформационные приборы для измерения давления

- •1.1.3.1 Трубчатые пружины.

- •1.1.3.2 Сильфоны.

- •1.1.3.3 Мембраны.

- •1.1.3.4 Гофры.

- •1.1.3.5 Эластичные мембраны.

- •1.1.4 Деформационные измерительные преобразователи давления, основанные на методе прямого преобразования

- •1.1.4.1 Индуктивные измерительные преобразователи давления.

- •Дифференциально-трансформаторные измерительные преобразователи давления.

- •1.1.4.3 Емкостные измерительные преобразователи давления.

- •Тензорезисторные измерительные преобразователи давления.

- •1.1.4.5 Пьезоэлектрические измерительные преобразователи давления.

- •1.1.5 Ионизационные манометры.

- •1.1.6 Тепловые манометры.

- •1.1.7 Методика измерения давления и разности давлений

- •1.2 Средства измерения уровня

- •1.2.1 Визуальные средства измерений уровня

- •1.2.2 Поплавковые средства измерений уровня

- •1.2.3 Байковые средства измерений уровня

- •1.2.4 Гидростатические средства измерений уровня

- •1.2.5 Электрические средства измерений уровня

- •1.2.5.1 Емкостные уровнемеры.

- •1.2.5.2 Кондуктометрические сигнализаторы уровня.

- •1.2.6 Акустические средства измерений уровня

- •1.3 Средства измерения расхода

- •1.3.1 Приборы, основанные на гидродинамических методах

- •1.3.1.1 Расходомеры с сужающими устройствами

- •Расходомеры с гидравлическим сопротивлением.

- •Расходомеры с напорным устройствам.

- •Расходомеры с напорными усилителями.

- •Расходомеры переменного уровня.

- •Расходомеры обтекания.

- •Расходомеры постоянного перепада давления.

- •Расходомеры с изменяющимся перепадом давления.

- •1.3.1.8 Расходомеры с поворотной лопастью.

- •Вихревые расходомеры.

- •1.3.1.10 Парциальные расходомеры

- •1.3.2 Приборы с непрерывно движущимся телом

- •1.3.2.2 Крыльчатые и турбинные тахометрические расходомеры.

- •1.3.2.3 Роторно – шаровые расходомеры.

- •1.3.2.4 Силовые расходомер.

- •1.3.2.5 Турбосиловые расходомеры.

- •1.3.2.6 Кориолисовые силовые расходомеры.

- •1.3.2.7 Вибрационные расходомеры.

- •1.3.2.8 Сравнение различных типов силовых расходомеров.

- •1.3.3 Приборы основанные на различных физических явлениях

- •1.3.3.1 Тепловые расходомеры.

- •1.3.3.2 Электромагнитные расходомеры.

- •1.3.3.3 Расходомер с электромагнитными преобразователями скорости потока.

- •1.3.3.4 Электромагнитные расходомеры для вещества с малой электропроводностью и особых разновидностей.

- •1.3.3.5 Ультразвуковые (акустические) расходомеры.

- •1.3.3.10 Акустические длинноволновые расходомеры.

- •1.3.3.11 Оптические расходомеры.

- •1.3.3.12 Ядерно – магнитные расходомеры.

- •1.3.3.13 Амплитудные расходомеры.

- •1.3.3.14 Частотные расходомеры.

- •1.3.3.15 Нутационные расходомеры

- •1.3.3.16 Меточные расходомеры

- •1.3.3.17 Ионизационные расходомеры

- •1.3.4 Приборы, основанные на особых методах

- •1.3.4.1 Корреляционные расходомеры

- •1.3.4.2 Меточные расходомеры

- •1.3.4.3 Концентрационные расходомеры

- •1.4 Средства измерения температуры

- •1.4.1Средства измерения температуры

- •1.4.2 Термометры расширения

- •1.4.3 Манометрические термометры

- •1.4.4 Термоэлектрические термометры

- •1.4.6 Пирометры излучения

- •1.5 Средства измерения плотности, вязкости и концентрации

- •1.5.1 Средства измерения плотности

- •1.5.2 Средства измерения вязкости жидкостей

- •1.5.3 Средства измерения концентрации

- •2 Вторичные аналоговые и цифровые приборы

- •Вторичные аналоговые приборы;

- •Вторичные цифровые приборы.

- •2.1 Вторичные аналоговые приборы

- •Милливольтметры и логометры;

- •Автоматические приборы следящего уравновешивания;

- •Узкопрофильные приборы.

- •2.1.1 Милливольтметры и логометры

- •2.1.2 Автоматические приборы следящего уравновешивания

- •2.1.3 Аналоговые приборы и устройства аскр

- •2.1.4 Приборы с дифференциально-трансформаторной измерительной схемой

- •2.1.4 Узкопрофильные приборы

- •2.2 Вторичные цифровые приборы

- •3 Исполнительные устройства

- •3.2. Плунжерные исполнительные устройства

- •3.2.1 Плунжерные исполнительные устройства

- •3.2. Бесплунжерные исполнительные устройства

- •3.3. Поворотные исполнительные устройства

- •3.4 Промышленная трубопроводная арматура

3.2. Плунжерные исполнительные устройства

3.2.1 Плунжерные исполнительные устройства

Исполнительные устройства с плунжерным затвором образуют группу, в принципе удовлетворяющую наиболее часто встречающимся условиям эксплуатации. Из этих ИУ могут быть выбраны устройства для больших, средних и малых расходов, рассчитанные на давление до 16 МПа и широкий диапазон температур.

Односедельные исполнительные устройства.

Односедельные регулирующие органы пневматических исполнительных устройств ПОУ-7—ПОУ-12 рисунок 3.3 объединяют практически все варианты исполнений: с угловой и проходной конструкцией корпуса; с муфтовым и фланцевым присоединением к трубопроводу, с обычной верхней крышкой 6, рассчитанной на температуры от минус 40 до плюс 225 °С рисунок 3.3(а) и с оребренной крышкой для температур от плюс 225 до плюс 450 °С рисунок 3.3(б). Основные, элементы односедельного РО: корпус 1, верхняя крышка 6, в которой устанавливается направляющая втулка 3 с находящимися в ней седлом 2, пробочным затвором 4 и штоком 7, нижняя крышка 10 для проходных конструкций. Спирально-навитая прокладка 5 обеспечивает эффективное уплотнение по двум посадочным поверхностям корпуса: внешней (с верхней крышкой) и внутренней (с седлом). Сальниковое уплотнение состоит из колец 9 — фторопластовых, поджатых пружиной 8, для нормальной температуры рисунок 3.3(б).

Размещение седла и затвора в одной направляющей дает хорошее центрирование затвора в сопряженных с ним деталях—сальнике, направляющей втулке и седле. Благодаря этому достигается высокая надежность работы сальника и незначительная негерметичность. Отсутствие резьбы в регулирующем органе такой конструкции делает его удобным в эксплуатации и при ремонте.

Рисунок

3.3 - Односедельные исполнительные

устройства ПОУ-7—ПОУ-12 с угловой (а)

и проходной (б) конструкцией корпуса,

муфтовым (а) и фланцевым (б) присоединением

к трубопроводу.

Рисунок

3.3 - Односедельные исполнительные

устройства ПОУ-7—ПОУ-12 с угловой (а)

и проходной (б) конструкцией корпуса,

муфтовым (а) и фланцевым (б) присоединением

к трубопроводу.

1—корпус, 2—седло, 3 — направляющая втулка, 4— затвор; 5 — прокладка, б—верхняя крышка, 7 — шток. 8 — пружина, 9 — кольца; 10—нижняя крышка

Вследствие малой величины уплотняющей поверхности односедельные РО дают хорошую плотность соединения затвор — седло: не герметичность закрытия не превышает 0,05процента Коу. Отсутствие застойных зон в корпусе позволяет применять эти регулирующие органы на вязких средах. Врезка в уплотняющий поясок затвора фторопластовой прокладки придает односедельному РО запорно - регулирующие свойства.

На рисунке 3.3 односедельные регулирующие органы показаны в состоянии, когда затвор находится в закрытом положении. Это соответствует величине командного сигнала либо полной, либо равной нулю. Первая ситуация имеет место при «нормально-открытом» (НО) исполнении исполнительного устройства, вторая —при «нормально-закрытом» исполнении (НЗ). Изменение вида действия получено за счет некоторых изменений в конструкции исполнительного механизма. В исполнении НО минимальной нагрузке на шток соответствует минимальный перепад давлений на исполнительном устройстве, в исполнении НЗ - максимальный. Это означает, что оба исполнения отличаются не только по способу воздействия на поток при отсутствии сигнала в исполнительном механизме, но и силовыми характеристиками. При этом большую роль играет направление подачи среды в корпус регулирующего органа. При подаче среды «под затвор», т. е. против движущегося к седлу затвора, от вида действия зависит величина перепада давлений, при которой не герметичность затворной пары не превышает допустимой по техническим условиям. При подаче «под затвор» и нормально открытом исполнении для достижения максимально возможного перепада целесообразно применять ИУ в комплекте с позиционером. При подаче потока «на затвор» вид действия ИУ и наличие позиционера не влияют на величину допустимого перепада, так как перекрытие прохода происходит при содействии потока.

Двухседельные исполнительные устройства.

Двухседельное ИУ — наиболее широко распространенный в отечественной промышленности тип. Несмотря на довольно сложную конструкцию, значительную металлоемкость и большие габариты, двухседельные ИУ нашли повсеместное применение благодаря своей высокой пропускной способности, малой энергоемкости, достаточно высокой надежности. Пропускная способность двухседельной конструкции примерно в 1,3 раза выше пропускной способности односедельного ИУ, имеющего тот же диаметр условного прохода. Вследствие уравновешивающего действия разветвляющегося под углом 180° потока затвор двухседельного регулирующего органа испытывает значительно меньшее неуравновешенное усилие и соответственно требует меньших перестановочных усилий исполнительного механизма.

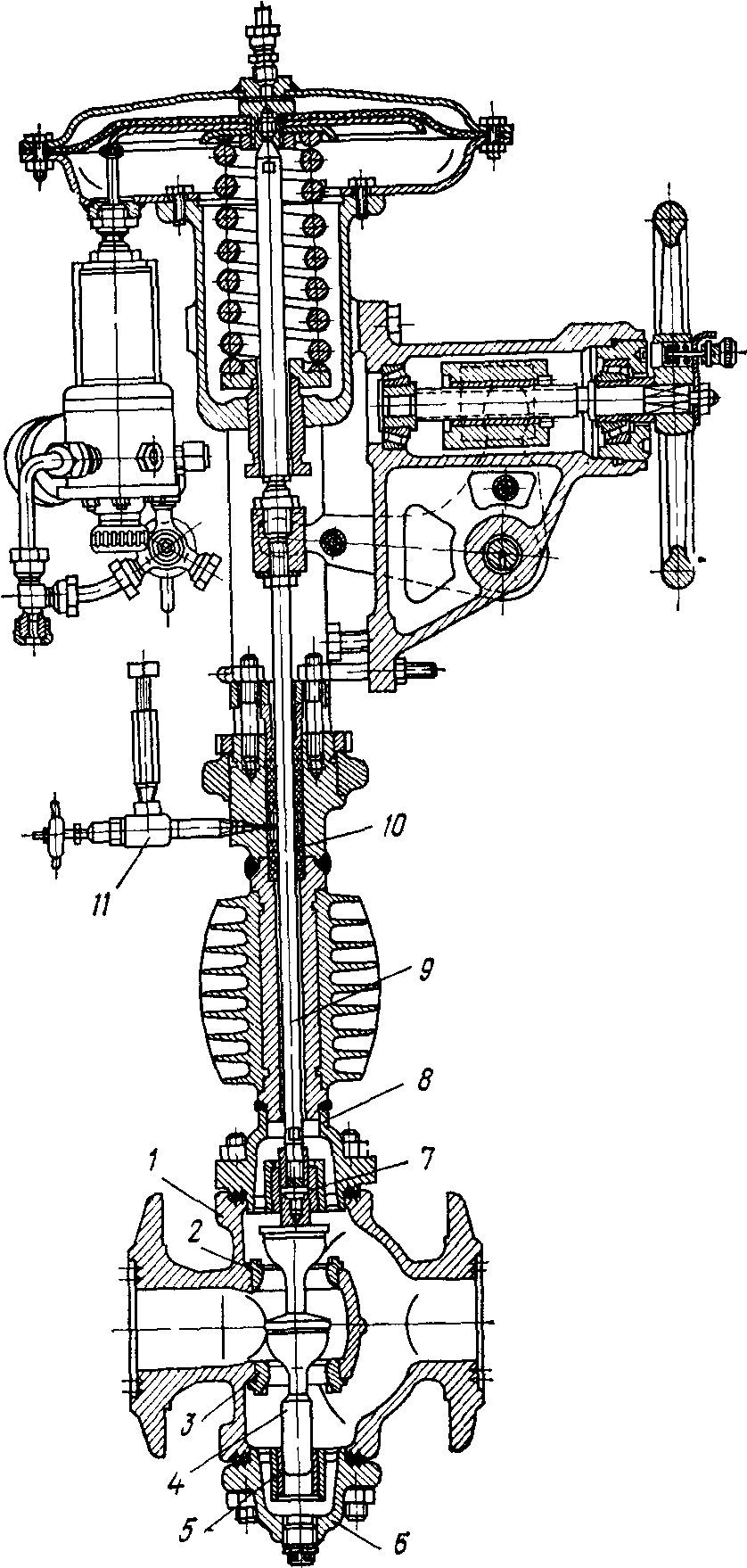

На рисунке 3.4 приведено двухседельное ИУ, рассчитанное на температуру до 450 °С. В корпус 1 ввинчиваются два седла: верхнее 2 и нижнее 3. Внутренний диаметр верхнего седла обычно на 2 мм больше внутреннего диаметра нижнего седла. Затвор 4 пробочного типа движется в двух направляющих втулках. Нижняя втулка 5 устанавливается в нижней крышке 6, Верхняя направляющая втулка 7 устанавливается в удлиненной оребренной верхней крышке 8, имеющей сварную конструкцию. Шток 9 охвачен асбографитовым сальником 10. С помощью лубрикатора 11 в сальник периодически подается смазка.

Р исунок

3.4 - Двухседельное ИУ:

исунок

3.4 - Двухседельное ИУ:

1-корпус; 2,3-седла; 4-затор; 5, 7-направляющие втулки, 6 - нижняя крышка, 8- верхняя крышка, 9 - шток. 10 - сальник, II - лубрикатор.

Затвор имеет две уплотнительные и две регулирующие поверхности. Профили регулирующих поверхностей верхней и нижней пробок затвора различаются. При одинаковых профилях не была бы обеспечена одинаковая пропускная способность расходящихся каналов, поскольку имеется технологическая разность диаметров уплотнительных поверхностей. Кроме того, и условия обтекания верхней и нижней пробок потоком различны. При подаче потока в направлении стрелки верхняя пробка образует с седлом плавное сужение, а нижняя - плавное расширение. Распределение гидродинамических усилий по профилям пробок существенно различно.

Проточная часть корпуса состоит из последовательно сопряженных местных сопротивлений: диффузора, конфузора, внезапного сужения, внезапного расширения, колена. Высокая пропускная способность двухседельного РО достигается тщательной обработкой внутренней конфигурации корпуса, обеспечивающей плавность переходов от сечения к сечению, плавность нарастания скорости от входного патрубка к выходному, отсутствие мертвых зон. На участке подвода среды к седлам основным фактором, влияющим па пропускную способность РО, является глубина кармана межседельной камеры от правой кромки седла до внутренней стенки камеры. Поток среды движется прямолинейно и ударяется в стенку камеры, затем возвращается и проходит в отверстия седел. Чем больше глубина кармана, тем больше ось проходящего через седла потока сдвинута к правой кромке седел (проходное сечение седла полностью не заполняется). Когда кармана нет, стенка камеры находится на расстоянии, равном половине диаметра седла, и ось потока почти совпадает с осью седел. Пропускная способность корпуса в этом случае повышается на 25 - 30 процентов.

Пропускная способность двухседельного РО может быть увеличена еще одним простым способом — изменением направления подачи среды. При традиционной (прямой) подаче поток закручивается в межседельной камере, а в выходном патрубке при слиянии потоков образуется вихрь. При обратной подаче на выходе из межседельной камеры вихрь незначителен, потери энергии меньше, и при соответствующих профилях пробок затвора может быть получена пропускная способность, в 1,6 раза превышающая стандартную для данного типоразмера. В существующих схемах, если исполнительное устройство ограничивает расход среды, положение может быть исправлено поворотом его корпуса на 180°.

Обогрев осуществляется с помощью перегретого водяного пара, подаваемого внутрь кожуха, присоединенного к корпусу регулирующего органа.

Двухседельное ИУ требует большого внимания при эксплуатации. В среднем каждые 3 - 4 месяца необходимо заново притирать уплотнительные поверхности затвора и седел, каждые шесть месяцев – обновлять профильные поверхности. Среднее время восстановления изделия, не считая времени демонтажа и монтажа, - пять часов; срок службы – не менее шести лет

Клеточные исполнительные устройства

Клеточные исполнительные устройства рисунок 3.5 являются усовершенствованным видом плунжерных устройств. В них устранены основные недостатки односедельной конструкции (неуравновешенность затвора) и двухседельной конструкции (не герметичность затвора). Цилиндрический полый затвор 2 перемещается в клетке—направляющей 3, имеющей поперечные сверления. Продольные сверления в верхнем торце затвора способствуют уравновешиванию давлений над затвором и под ним. Длинная направляющая препятствует вибрации. Направляющая 3 одновременно служит и седлом затвора, причем в данной конструкции затворная пара имеет не одну, а две уплотнительные поверхности; это позволяет снизить не герметичность до 0,5процента. В корпусе 1 отсутствуют резьбовые соединения. Допуски на размеры сопрягаемых деталей компенсируются с помощью спирально-навитых прокладок 4. Такая прокладка состоит из металлического спирального каркаса и неметаллического наполнителя (паронита, асбеста или асбобумаги). Прокладка обладает высокой упругостью и допускает многократное использование. Уплотнительный эффект достигается дополнительной установкой паронитовых прокладок. Разгруженный затвор клеточного ИУ позволяет при одинаковой мощности исполнительных механизмов применять его при значительно более высоких перепадах давления, чем допустимо для двухседельного ИУ того же типоразмера (до 5 МПа). Клеточная конструкция служит основой ветви исполнительных устройств, обладающих дополнительными свойствами - отсутствием или уменьшением разрушающего действия кавитации в регулирующем органе при прохождении потока жидкости и снижением уровня шума при регулировании сжимаемых сред.

Рисунок. 3.5 -

Клеточное исполнительное устройство

ПОУ-32:

1- корпус; 2 —

направляющая; 3 — затвор; 4 — прокладка.

Трехходовые исполнительные устройства.

Во многих технологических схемах предусматривается смешений или разделение потоков, такие потоки целесообразно регулировать с помощью специально предназначенных для этого смесительных и разделительных исполнительных устройств. Корпус смесительного регулирующего органа аналогичен проходному корпусу односедельного, но вместо нижней крышки в нем установлен дополнительный патрубок с закрепленным вторым седлом.

Корпус разделительного регулирующего органа аналогичен корпусу двухседельного, но в нем имеется дополнительная перегородка, отделяющая разделенные затвором потоки.

Серийно выпускаемое трехходовое смесительное ИУ рассчитано на условное давление 0,6 МПа. Максимальное условное давление равно 1,6 МПа. Невысокие перепады давлений позволяют применить облегченный затвор юбочного типа, который состоит из штока, соединенного с двумя полыми цилиндрами, имеющими прорези (окна).

Исполнительные устройства для микрорасходов.

ИУ для микрорасходов применяются не в промышленных, а в экспериментальных установках, моделирующих промышленные условия в меньшем масштабе, при малых расходах потоков жидкостей и газов. На таких установках, характеризующихся высоким уровнем автоматизации, оснащенных надежными средствами контроля и управления, технологические процессы изучаются в широком диапазоне изменения технологических параметров. Малые размеры установок позволяют значительно ускорить проведение экспериментов. ИУ для микрорасходов применяются в основном на двух видах экспериментальных установок: пилотных и микропилотных. Для пилотных установок характерны расходы жидкостей 1—100 л/ч, газов— 0,5—0,25 мУч. Пилотные установки работают на различных видах сырья, для них характерны частые остановки, изменения технологических схем, изменения режимов.

Микропилотные установки характеризуются еще большей миниатюрностью, более высоким уровнем автоматизации и надежности. Расход жидкости составляет от 0,5 до 50 л/ч, расход газов — от 1 до 100 л/ч. Исполнительное устройство, предназначенное для регулирования таких расходов, должно иметь очень тонкую регулировку и по пропускной способности, и по величине хода. По уровню изготовления такое устройство соответствует высокоточным приборам. Для исполнительного устройства ПОУ-13 рисунок 3.6 характерны большой диапазон пропускной способности и возможность работы со стандартным исполнительным механизмом. В корпус 3 угловой формы помещено седло 6. Затвор 5, перемещаемый в сальнике 4, соединен с буксой 2. Букса шарнирно соединена с тягой 1. С помощью рычага движение штока исполнительного механизма (ход 6 мм) через упирающийся в сухарь 9 стержень 10 преобразуется в движение штока регулирующего органа (условный ход затвора — от 0,4 до 4 мм). Мембранный исполнительный механизм опирается на кронштейн 7, к которому прикреплен и регулирующий орган. Величину условного хода настраивают перемещением сухаря по шкале 8. Путем перестановки сухаря 9 можно изменить вид действия. Широкий диапазон условной пропускной способности регулирующего органа обеспечивается тремя парами затвор — седло, первая из которых дает значения Kv, от 0,1 до 0,01 мУч, вторая — от 0,01 до 0,0002 мУч, а третья — от 0,001 до 0,00007 мУч. Условный проход регулирующего органа равен 3 мм, условное давление — 32 МПа, допустимый перепад давления также равен 32 МПа. Температура среды — от минус 40 до плюс 200 °С, пропускная характеристика — линейная.

Рисунок 3.6 -

Исполнительное устройство для

микрорасходов

1—тяга, 2—букса,

3 - корпус 4 — сальник, 5 — затвор, 6—седло,

7—кронштейн, 8 - шкала, 9 — сухарь, 10 —

стержень.