- •1 Средства измерений технологических параметров

- •1.1Средства измерения давления

- •1.1.1 Жидкостные средства измерений давления с гидростатическим уравновешиванием

- •1.1.1.1Поплавковые дифманометры.

- •1.1.1.2 Колокольные дифманометры.

- •1.1.2 Грузопоршневые манометры

- •1.1.3 Деформационные приборы для измерения давления

- •1.1.3.1 Трубчатые пружины.

- •1.1.3.2 Сильфоны.

- •1.1.3.3 Мембраны.

- •1.1.3.4 Гофры.

- •1.1.3.5 Эластичные мембраны.

- •1.1.4 Деформационные измерительные преобразователи давления, основанные на методе прямого преобразования

- •1.1.4.1 Индуктивные измерительные преобразователи давления.

- •Дифференциально-трансформаторные измерительные преобразователи давления.

- •1.1.4.3 Емкостные измерительные преобразователи давления.

- •Тензорезисторные измерительные преобразователи давления.

- •1.1.4.5 Пьезоэлектрические измерительные преобразователи давления.

- •1.1.5 Ионизационные манометры.

- •1.1.6 Тепловые манометры.

- •1.1.7 Методика измерения давления и разности давлений

- •1.2 Средства измерения уровня

- •1.2.1 Визуальные средства измерений уровня

- •1.2.2 Поплавковые средства измерений уровня

- •1.2.3 Байковые средства измерений уровня

- •1.2.4 Гидростатические средства измерений уровня

- •1.2.5 Электрические средства измерений уровня

- •1.2.5.1 Емкостные уровнемеры.

- •1.2.5.2 Кондуктометрические сигнализаторы уровня.

- •1.2.6 Акустические средства измерений уровня

- •1.3 Средства измерения расхода

- •1.3.1 Приборы, основанные на гидродинамических методах

- •1.3.1.1 Расходомеры с сужающими устройствами

- •Расходомеры с гидравлическим сопротивлением.

- •Расходомеры с напорным устройствам.

- •Расходомеры с напорными усилителями.

- •Расходомеры переменного уровня.

- •Расходомеры обтекания.

- •Расходомеры постоянного перепада давления.

- •Расходомеры с изменяющимся перепадом давления.

- •1.3.1.8 Расходомеры с поворотной лопастью.

- •Вихревые расходомеры.

- •1.3.1.10 Парциальные расходомеры

- •1.3.2 Приборы с непрерывно движущимся телом

- •1.3.2.2 Крыльчатые и турбинные тахометрические расходомеры.

- •1.3.2.3 Роторно – шаровые расходомеры.

- •1.3.2.4 Силовые расходомер.

- •1.3.2.5 Турбосиловые расходомеры.

- •1.3.2.6 Кориолисовые силовые расходомеры.

- •1.3.2.7 Вибрационные расходомеры.

- •1.3.2.8 Сравнение различных типов силовых расходомеров.

- •1.3.3 Приборы основанные на различных физических явлениях

- •1.3.3.1 Тепловые расходомеры.

- •1.3.3.2 Электромагнитные расходомеры.

- •1.3.3.3 Расходомер с электромагнитными преобразователями скорости потока.

- •1.3.3.4 Электромагнитные расходомеры для вещества с малой электропроводностью и особых разновидностей.

- •1.3.3.5 Ультразвуковые (акустические) расходомеры.

- •1.3.3.10 Акустические длинноволновые расходомеры.

- •1.3.3.11 Оптические расходомеры.

- •1.3.3.12 Ядерно – магнитные расходомеры.

- •1.3.3.13 Амплитудные расходомеры.

- •1.3.3.14 Частотные расходомеры.

- •1.3.3.15 Нутационные расходомеры

- •1.3.3.16 Меточные расходомеры

- •1.3.3.17 Ионизационные расходомеры

- •1.3.4 Приборы, основанные на особых методах

- •1.3.4.1 Корреляционные расходомеры

- •1.3.4.2 Меточные расходомеры

- •1.3.4.3 Концентрационные расходомеры

- •1.4 Средства измерения температуры

- •1.4.1Средства измерения температуры

- •1.4.2 Термометры расширения

- •1.4.3 Манометрические термометры

- •1.4.4 Термоэлектрические термометры

- •1.4.6 Пирометры излучения

- •1.5 Средства измерения плотности, вязкости и концентрации

- •1.5.1 Средства измерения плотности

- •1.5.2 Средства измерения вязкости жидкостей

- •1.5.3 Средства измерения концентрации

- •2 Вторичные аналоговые и цифровые приборы

- •Вторичные аналоговые приборы;

- •Вторичные цифровые приборы.

- •2.1 Вторичные аналоговые приборы

- •Милливольтметры и логометры;

- •Автоматические приборы следящего уравновешивания;

- •Узкопрофильные приборы.

- •2.1.1 Милливольтметры и логометры

- •2.1.2 Автоматические приборы следящего уравновешивания

- •2.1.3 Аналоговые приборы и устройства аскр

- •2.1.4 Приборы с дифференциально-трансформаторной измерительной схемой

- •2.1.4 Узкопрофильные приборы

- •2.2 Вторичные цифровые приборы

- •3 Исполнительные устройства

- •3.2. Плунжерные исполнительные устройства

- •3.2.1 Плунжерные исполнительные устройства

- •3.2. Бесплунжерные исполнительные устройства

- •3.3. Поворотные исполнительные устройства

- •3.4 Промышленная трубопроводная арматура

1.3.1 Приборы, основанные на гидродинамических методах

Классификация расходомеров переменного перепада давления

Расходомером переменного перепада давления называются измерительный комплекс, основанный на зависимости от расхода перепада давления, создаваемого преобразователем расхода, установленным в трубопроводе, или элементом последнего.

Расходомеры переменного перепада давления имеют следующие разновидности, в зависимости от вида преобразователя расхода:

1 с сужающими устройствами;

2 с гидравлическим сопротивлением;

3 центробежные;

4 с напорными устройствами;

5 с напорными усилителями;

6 ударно – струйные.

1.3.1.1 Расходомеры с сужающими устройствами

Расходомеры с сужающими устройствами СУ основаны на измерении перепада давления, возникающего в результате преобразования в СУ части потенциальной энергии в кинетическую. Рассмотрим разновидности СУ.

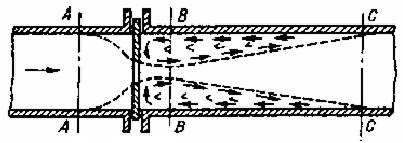

Стандартные диафрагмы представляют собой тонкий диск с центральным круглым отверстием диаметром d, имеющим острую входную кромку. Диафрагма установлена строго концентрично оси трубопровода, имеющего диаметр D. Обозначим через А –А рисунок 1.28 сечение, от которого начинается сужение потока, а штриховой линией – границы потока, обусловленного проходом через отверстие диафрагмы.

Рисунок 1.28 - Прохождения потока через диафрагму

По инерции небольшого сужения поток достигает в сечении В –В. Затем поток начинает расширяться и вновь достигает стенок трубопровода в сечении С – С.

Рассматриваемый принцип измерения заключается в том, что при протекании потока через отверстие сужающего устройства повышается скорость потока по сравнению со скоростью до сужения. Увеличение скорости, а следовательно, и кинетической энергии вызывает уменьшение потенциальной энергии и соответственно статического давления. Расход может быть определен по перепаду давления ∆p, измеренному дифманометром в соответствии с градуировочной характеристикой ∆p=f(Q). Использование рассматриваемого метода измерения требует выполнения определенных условий: характер движения потока до и после сужающего устройства должен быть турбулентным и стационарным; поток должен полностью заполнять все сечение трубопровода; фазовое состояние потока не должно изменяться при его течении через сужающее устройство; во внутренней полости трубопровода до и после сужающего устройства не образуются осадки и другие виды загрязнений; на поверхностях сужающего устройства не образуются отложения, изменяющие его геометрию; пар является перегретым, при этом для него справедливы все положения, касающиеся измерения расхода газа.

На рисунке 1.29 изображены разновидности сопла и диафрагм. Стандартные диафрагмы - а и б; стандартные сопла - в; сегментная диафрагма – г; эксцентричная диафрагма – д; кольцевая диафрагма – е.

Сужающие устройства для малых чисел Рейнольдса к этим устройствам относятся: двойная диафрагма, диафрагма с входным конусом, диафрагма с двойным конусом, сопло четверть круга, сопло полу круга, комбинированное сопло и цилиндрическое сопло.

Они отличаются друг от друга не только устройствами, но и областями чисел Re, в пределах которых у них сохраняются постоянство коэффициента α.

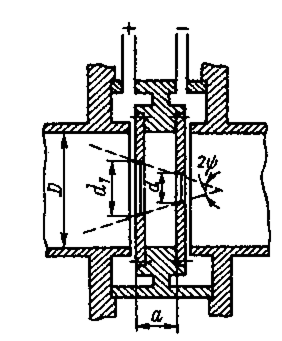

Двойная диафрагма – одно из первых сужающих устройств, предложенное и исследованное Вельцхольцем в 1936 года. Это устройство состоит из двух стандартных дисковых диафрагм, расположенных на расстоянии α = (0,3÷0,5)D друг от друга. Давление р1 отбирается у передней плоскости первой вспомогательной диафрагмы, имеющей диаметр отверстия d1, а давление р2 – у задней плоскости второй основной диафрагмы, диаметр отверстия которой d рисунок 1.30.

Рисунок 1.30 - Двойная диафрагма

Двойная диафрагма по своим свойствам – промежуточная между стандартной диафрагмой и стандартным соплом, так как вспомогательная диафрагма при правильно выбранном расстоянии облегчает вход потока в отверстие основной диафрагмы. В связи с этим потеря давления на ней меньше, чем у стандартной сопла, а значение коэффициента расхода α меньше, чем у сопла, но больше чем у диафрагмы.

Двойные диафрагмы имеют постоянные значения d в области средних чисел Re и нередко применяются для измерения расхода вязких веществ.

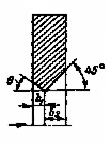

Диафрагма с двойным конусом приведена на рисунке 1.31 диафрагма имеет конический вход с углом конуса Θ и конический выход с углом 450.

Рисунок 1.31- Схема диафрагмы

Конусная диафрагма, состоит из конической части длиной b с углом входа Θ рисунок 1.32.

Рисунок 1.32 - Конусная диафрагма Куратова

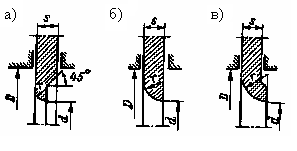

Сопло четверть круга – одно из наиболее исследованных сужающих устройств, предназначенных для малых чисел Re. Возможные четыре разновидности этого сопла показаны на рисунке 1.33.

Рисунок 1.33 - Сопло четверть круга

Профиль сопла образуется дугой радиуса r. Во всех случаях, когда центр радиуса r находится в пределах диаметра трубы рисунок 1.33 (а – в), профиль сопла равен четвертой части окружности, соединяющейся по касательной с торцевой плоскостью сопла. При больших m, когда r > (D – d)/2, профиль сопла очерчен другой, которая образует угол с торцевой плоскостью сопла.

Имеются два типа цилиндрических сопел: несимметричное рисунок 1.34(а) и симметричное рисунок 1.34(б).

Рисунок 1.34 - Цилиндрические сопла: а – несимметричное; б – симметричное

Достоинство цилиндрического сопла – простота изготовления, недостаток – неизбежность в процессе эксплуатации притупления выходной острой кромки, в результате которого коэффициент расхода α будет возрастать и одновременно, как показали опыты будет возрастать и значение Remin. Последнее приводит к уменьшению области постоянства α.

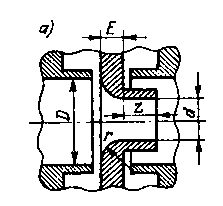

Комбинированное сопло, профиль которого показан на рисунке 1.35, является сочетанием сопла четверть круга на входе и цилиндрической части, имеющей длину z на выходе.

Рисунок 1.35 - Комбинированное сопло

Профиль комбинированного сопла имеет сходства с профилем стандартного сопла, но входная часть очерчена не двумя, а одним небольшим радиусом, а цилиндрическая часть значительно длиннее.

Наряду с рассмотренными диафрагмами и соплами к стандартным сужающим устройствам международный стандарт ИСО 5167, а также отечественные нормы относят так называемые расходомерные трубы: классические трубы Вентури и сопло Вентури. Характерный их признак – расходящийся конус – диффузор, расположенный на выходе после наименьшего сечения горловинытрубы. Диффузор отрезает мертвые зоны, имеющиеся на выходе у диафрагм и сопел, в которых вследствие вихреобразования происходит потеря энергии.

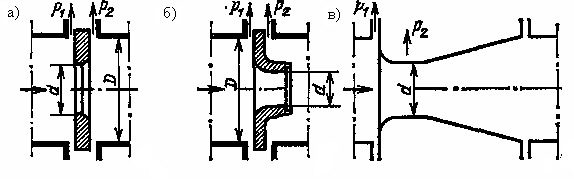

Диафрагма рисунок 1.36(а) представляет собой тонкий диск с круглым отверстием, ось которого располагается по оси трубы Передняя (входная) часть отверстия имеет цилиндрическую форму, а затем переходит в коническое расширение. Передняя кромка отверстия должна быть прямоугольной (острой) без закруглений и заусениц. Стандартные диафрагмы устанавливаются на трубопроводах диаметром не менее 50 мм.

С

Рисунок 1.36 -

Стандартные сужающие устройства:

а — диафрагма; б

— сопло; в — сопло Вентури

предохранения выходной кромки цилиндрической части сопла от повреждения.

Сопло Вентури контур показан на рисунке 1.36 (в) имеет входную часть с профилем сопла, переходящую в цилиндрическую часть, и выходной конус (может быть длинным или укороченным). Минимальный диаметр трубопровода для стандартных сопл Вентури составляет 65 мм. На рисунке 1.36 символами p1 и р2 отмечены точки отбора давлений на дифманометр.

Между расходом и перепадом давления в сужающем устройстве существует определенная квадратичная зависимость, что позволяет дифманометры, измеряющие перепад давления, градуировать в единицах расхода. Такие дифманометры называются дифманометрами-расходомерами. Для получения равномерной шкалы расходомера в кинематическую или электронную схему дифмакометров или вторичных приборов включаются различные типы устройств, извлекающих квадратный корень. Наличие таких устройств является одним из недостатков метода измерения расхода по перепаду давления.

Имеются три разновидности классических труб Вентури, обусловленные способом изготовления внутренней поверхности входного конуса (конфузора) и профиля пересечения его с горловиной.

Обработанные трубы Вентури. Применяют для трубопроводах небольших диаметров D – от 50 до 250 мм. Изготовляются литьем. Входной конус, горловины и входную цилиндрическую часть обрабатывают. Переходы между коническими и цилиндрическими элементами выполняют с закруглениями и без них.

Литые трубы Вентури. Применяют для трубопроводов средних диаметров – от 100 до 800 мм. Изготавливаются литьем в песочную форму или другими способами. Обрабатывают только горловину сопла, а места перехода между коническими и цилиндрическими сегментами закругляют.

Сварные трубы Вентури с входным коническим конусом из листовой стали. Применяют для трубопроводов больших диаметров – от 200 до 1200 мм. Обычно изготавливаются сваркой. В трубах малого диаметра горловину обрабатывают.

Достоинствами труб Вентури являются:

Очень малая потеря давления.

Возможность установки на трубопроводах, не имеющих длинных прямых участков.

Отсутствие влияния шероховатости трубопровода на коэффициент истечения.

Возможность измерения загрязненных сред.

Простота расчета вследствие независимости коэффициента истечения.

Возможность очень длительной многолетней работы благодаря хорошей износоустойчивости.