4.2 Формирование структуры производственных подразделений |

38 |

4.3 Разработка организационно-производственной структуры ОАС |

39 |

4.4 Схема управления качеством организации автосервиса |

40 |

5 Проектирование производственного корпуса ОАС |

44 |

5.1 Определение требований к производственному корпусу ОАС |

44 |

5.2 Определение площади проектируемого производственного корпуса ОАС |

45 |

5.3 Разработка схемы производственного и технологических процессов ТО и ТР транспортных средств в производственном корпусе ОАС |

46 |

6 Проектирование производственного подразделения |

47 |

6.1 Назначение производственного подразделения, обоснование исходных данных для проектирования |

47 |

6.2 Разработка схемы технологического процесса для производственных подразделений |

48 |

6.3 Подбор технологического и подъемно-транспортного оборудования для зоны и его краткая характеристика. |

49 |

6.4 Оптимизация числа рабочих постов 6.5 Описание объемно-планировочного решения зоны диагностирования и участка ремонта приборов системы питания |

49

55 |

7 Разработка технологического процесса для проектируемого подразделения ПК ОАС |

56 |

7.1 Описание объекта воздействия |

56 |

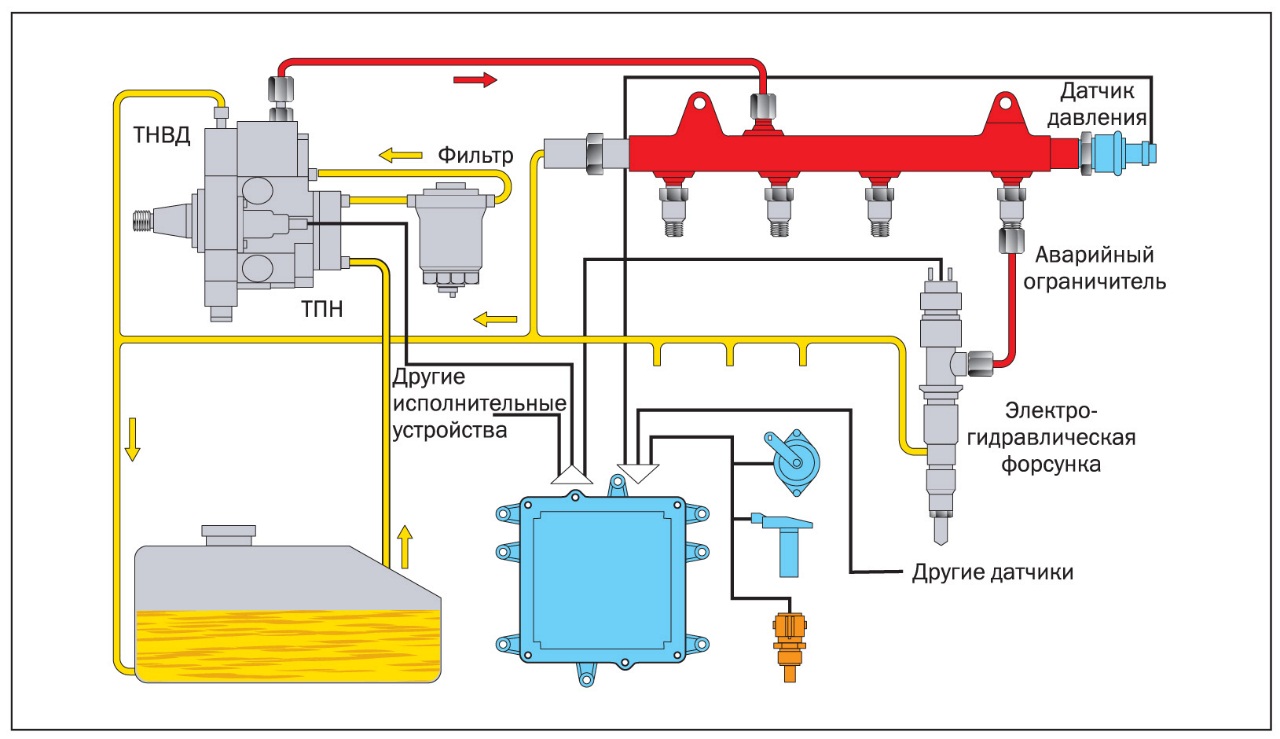

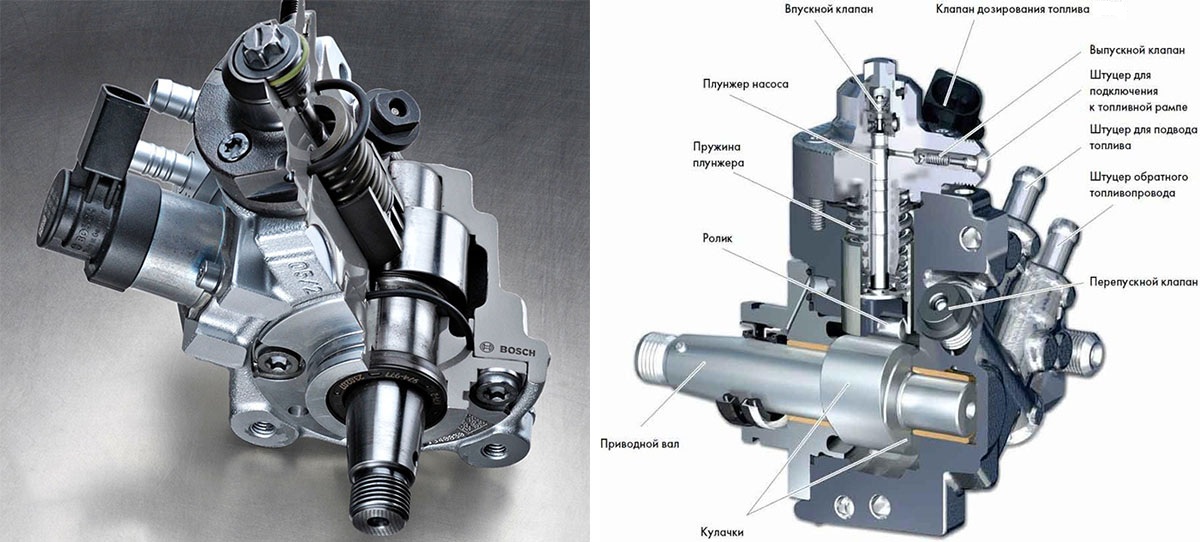

7.2 Детальное описание объекта технических воздействий |

57 |

7.3 Краткое описание и основные технические характеристики технологического оборудования используемого в технологическом процессе |

58 |

7.4 Определение продолжительности операций технологического процесса с использованием метода микроэлементных нормативов |

59 |

7.5 Определение уровня и степени механизации разрабатываемого технологического процесса |

60 |

8 Технико – экономическая оценка разработанных проектных решений ОАС |

61 |

9 Энерго- и ресурсосбережение |

63 |

10 Охрана труда 10.1 Общие требования по охране труда к проектируемой ОАС |

65 65 |

10.2 Идентификация и анализ вредных и опасных факторов в проектируемых подразделениях |

66 |

10.3 Проектные решения по устранению опасных и вредных факторов, разработка инженерно-технических мероприятий по безопасной эксплуатации технологического оборудования для ТО и ТР автомобилей |

68 |

10.4 Обеспечение пожарной безопасности в проектируемых производственных подразделениях 10.5 Разработка безопасных приемов работы для заданного технологического процесса и с выбранным технологическим оборудованием |

72

75 |

11 Экономическая часть |

76 |

11.1 Исходные данные проекта городской ОАС категории «В» |

76 |

11.2 Расчёт капитальных вложений и амортизационных отчислений 11.3 Расчёт себестоимости услуг |

76 77 |

11.4 Прибыль и объём реализации |

85 |

11.5 Показатели эффективности |

86 |

11.6 Обоснование срока возврата инвестиций |

87 |

Заключение |

89 |

Список литературы |

90 |

Приложение А (обязательное) Результаты технологического расчета Приложение Б (обязательное) Выбор основного технологического оборудования Приложение В (обязательное) Охрана труда Приложение Г (обязательное) Инструкция по охране труда |

93

98 103 104 |

Приложение Д (обязательное) Результат вычислений уровня и степени механизации для технологического процесса на ремонт топливной системы Common Rail автомобиля BMW с использованием оборудования BOSCH |

109 |

|

|

|

|

|

|

Реферат

Выпускная квалификационная работа: 110 с., 21 рис., 22 табл., 34 источника, 9 листов графической части.

АВТОМОБИЛИ AUDI A1, BMW 116I, BMW X1; СПЕЦИАЛИЗИРОВАННАЯ ГОРОДСКАЯ ОРГАНИЗАЦИЯ АВТОМОБИЛЬНОГО СЕРВИСА КАТЕГОРИИ «В»; ЗОНА ДИАГНОСТИРОВАНИЯ; УЧАСТОК ДЛЯ РЕМОНТА ПРИБОРОВ СИСТЕМЫ ПИТАНИЯ; НОРМАТИВЫ ТО И РЕМОНТА; ТРУДОЕМКОСТЬ; ГОДОВОЙ ОБЪЕМ РАБОТ; РЕМОНТНЫЕ РАБОЧИЕ; ПРОИЗВОДСТВЕННЫЕ ПЛОЩАДИ; РАБОЧИЕ ПОСТЫ; ПРОИЗВОДСТВЕННЫЙ КОРПУС; ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС НА РЕМОНТ ТОПЛИВНОЙ СИСТЕМЫ COMMON RAIL АВТОМОБИЛЯ BMW С ИСПОЛЬЗОВАНИЕМ ОБОРУДОВАНИЯ BOSCH.

Объект разработки – проект городской ОАС категории «В» с разработкой зоны диагностирования, участка для ремонта приборов системы питания и технологического процесса на ремонт топливной системы Common Rail автомобиля BMW с использованием оборудования BOSCH.

Цель выпускной квалификационной работы – расширение, закрепление и систематизация теоретических знаний по специальности и приобретение навыков их практического применения при проектировании организаций автомобильного транспорта и автосервиса, их производственных зон и участков, решения технологических, организационно-производственных, конструкторских, экономических и других технических задач.

Методы проектирования – графический и аналитический.

Область применения – техническая эксплуатация автомобилей, автомобильный сервис.

В выпускной квалификационной работе рассмотрены вопросы технико-экономического обоснования необходимости проектирования производственного корпуса организации автосервиса, произведен технологический расчет и выполнено технологическое проектирование производственного корпуса. Разработана зона диагностирования и участок для ремонта приборов системы питания.

В разделе «Энерго- и ресурсосбережение» предложены мероприятия по экономии топливно-энергетических ресурсов в проектируемом производственном корпусе ОАС и в подразделении. В разделе «Охрана труда» рассмотрены вопросы техники безопасности и охраны окружающей среды.

В экономической части определены основные технико-экономические показатели проекта городской ОАС, специализирующейся на ремонте автомобилей BMW.

Введение

Дипломный проект является завершающим этапом в подготовке высококвалифицированных специалистов.

Цели дипломного проектирования:

1) систематизация, закрепление и расширение теоретических и практических знаний по специальности и применение этих знаний при решении конкретных научных, экономических, технических и производственных задач;

2) развитие навыков ведения самостоятельной работы со справочной, нормативно-технической, патентной и научной литературой, овладение методикой исследования и экспериментирования при решении разрабатываемых в дипломном проекте проблем и вопросов;

3) выяснение подготовленности студентов для самостоятельной работы в условиях современного производства, прогресса науки и техники.

Необходимыми условиями надлежащего качества проектных решений являются:

- четкое обоснование назначения, мощности и местоположения предприятия;

- кооперация проектируемого предприятия с другими предприятиями, централизация производственных процессов;

- унификация объемно-планировочных решений зданий с применением наиболее экономичных сборных конструкций, типовых деталей промышленного изготовления, современных строительных материалов;

- широкое применение типовых проектов;

- реализация в проектах достижений науки и техники, использование передового отечественного и зарубежного опыта.

Для автомобилей, принадлежащих населению, применяется планово-предупредительная система технического обслуживания (ТО) и текущего ремонта (ТР).

При этом, проблему повышения качества обслуживания легковых автомобилей индивидуальных владельцев необходимо решать комплексно, поэтапно улучшая качество обслуживания на различных стадиях технологического процесса ТО и ТР.

При разработке дипломного проекта нужно выполнить следующие задачи:

1) Спроектировать городскую ОАС категории «В» для автомобилей марки BMW;

2) Разработать зону диагностирования и участок для ремонта приборов системы питания;

3) Оптимизировать количество рабочих постов в зоне диагностирования и рабочих мест – на участке для ремонта приборов системы питания;

4) Разработать технологический процесс на ремонт топливной системы Common Rail автомобиля BMW с использованием оборудования BOSCH;

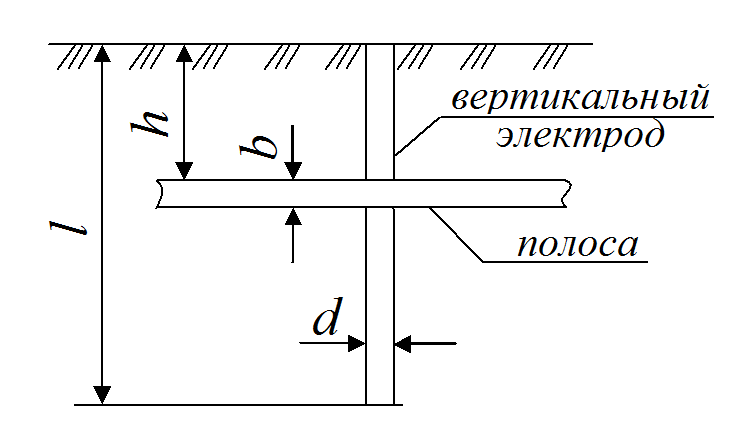

5) Выявить вредные производственные факторы в зоне диагностирования и на участке для ремонта приборов системы питания, разработать мероприятия по их устранению, рассчитать заземление;

6) Выполнить расчет экономического обоснования проекта городской ОАС категории «В».

Методы проектирования – графический и аналитический.

Область применения – техническая эксплуатация автомобилей.

1 Технико-экономическое обоснование проекта ОАС

1.1 Обзор парка легковых автомобилей и оказываемых автосервисных услуг в заданном регионе РБ

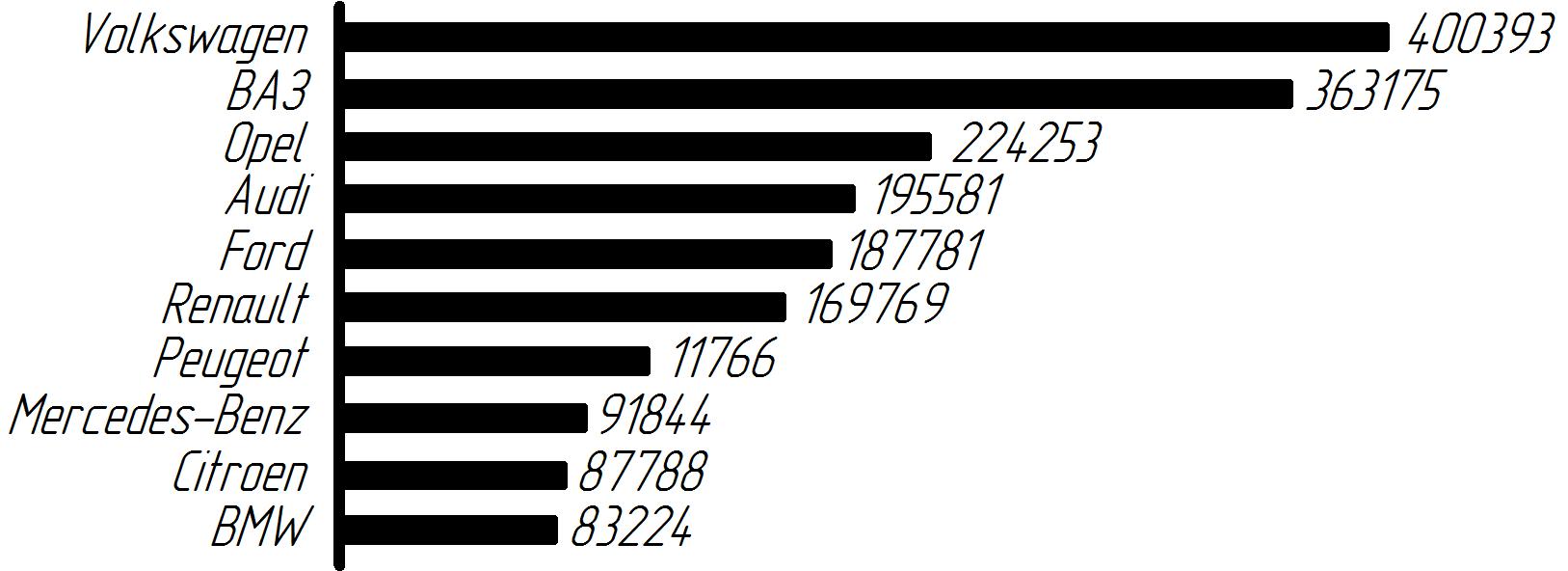

За последние 15 лет количество машин значительно выросло. При этом основной прирост легковых автомобилей осуществлялся и осуществляется за счет поступления иномарок. Самая распространенная марка автомобиля в Республике Беларусь - Volkswagen. Первенство марка удерживает уже несколько лет подряд. Также в десятку самых распространенных марок машин страны вошли такие марки как ВАЗ, Opel, Audi, Ford, Renault, Peugeot и др. Полный список марок машин, а также количество автомобилей этих марок в Республике Беларусь представлен на рисунке 1.1.

Рисунок 1.1 – Распределение марок автомобилей в Республике Беларусь

Эксплуатация индивидуальных автомобилей осуществляется неравномерно по сезонам года, с малыми годовыми пробегами, зависит от срока службы машины. Легковой автомобиль в среднем эксплуатируется около девяти месяцев в году (март – ноябрь). За рубежом среднегодовые пробег составляет 10...20 тыс. км, примерно такой же среднегодовой пробег автомобилей и в нашей республике.

В г. Солигорске расположены две основные организации автосервиса:

1) СТО «Авто Эскпресс Сервис», расположенная по адресу г. Солигорск, ул. Центральная, 41Б;

2) СТО «СолАвтолидер», расположенная по адресу г. Солигорск, ул. Центральная, 55А.

Перечисленные выше организации оказывают услуги, которые представленные в таблице 1.1.

Таблица 1.1 – Перечень услуг организаций автосервиса

Наименование организаций |

Перечень услуг |

1. СТО «Авто Эскпресс Сервис»

|

1. Диагностика и ремонт подвески; 2. Экспресс-замена масла; 3. 3D развал-схождение; 4. Ремонт двигателей. |

2. СТО «СолАвтолидер»

|

1. Диагностика и ремонт подвески; 2. Замена масла; 3. Замена тормозных колодок; 4. Шиномонтаж; 5. Ремонт и раскатка дисков; 6. Ремонт тормозной системы; 7. Ремонт глушителей. |

На рисунке 1.2 представлена «Авто Эскпресс Сервис».

Рисунок 1.2 – СТО «Авто Эскпресс Сервис»

На рисунке 1.3 представлена СТО «СолАвтолидер».

Рисунок 1.3 – СТО «СолАвтолидер»

1.2 Обоснование типа и мощности проектируемой ОАС

Специфика работы городской организации автосервиса как производственного предприятия накладывает определенные условия на установление понятий основных показателей. Для ОАС установлены два основных показателя: производственная мощность и размер предприятия.

Производственная мощность промышленного предприятия определяется количеством производимой продукции в натуральном или стоимостном выражении за определенный период. Для ОАС в общем виде таким показателем является число комплексно обслуживаемых автомобилей в течение года.

Размер предприятия определяется количеством живого и овеществленного труда, то есть численностью работающих и производственными фондами. С некоторым допущением величина производственных фондов, а, следовательно, и размер городской ОАС могут характеризоваться числом постов и автомобиле-мест, предназначенных для одновременного обслуживания, ремонта, ожидания и хранения автомобилей

Мощность и размеры ОАС должны быть такими, чтобы, с одной стороны, была обеспечена полная загрузка оборудования (постов) и производственного персонала, а с другой - исключены чрезмерно большие потери времени в ожидании обслуживания и ремонта автомобилей. Поэтому перед проектированием нового ОАС целесообразно сделать анализ состояния рынка услуг по обслуживанию и ремонту легковых автомобилей индивидуального пользования. Цель - определение сегмента рынка, на который будет ориентироваться создаваемое предприятие.

Таким образом, среди конкурентных преимуществ проектируемой городской ОАС можно отметить:

- новейшее технологическое оборудование, обеспечивающее высокий уровень качества обслуживания;

- квалифицированный персонал;

- новые виды услуг (например, создание базы данных с полной информацией о динамике изменения технического состояния автомобилей клиентов, перечень проведенных технических обслуживаний и ремонтов);

- гарантия качества;

- оптимальное соотношение цены и качества оказываемых услуг.

Численность населения г. Солигорск рассчитываем по формуле:

|

(1.1) |

где p – численность населения на 1 км2, p=7108 чел/км2 [22];

S – площадь г. Солигорск, S=14,9 км2 [23].

Предусмотрено оказание услуг в г. Солигорске, поэтому число обслуживаемых на ОАС автомобилей рассчитывается по формуле:

|

(1.2) |

где Р – численность населения г. Солигорск;

Nуд - количество автомобилей на 1000 человек; Nуд=342 авто/1000 чел.;

К – коэффициент, учитывающий число владельцев автомобилей, пользующихся услугами ОАС; К= 0,504;

γ – коэффициент учета действующих ОАС различной мощности, γ=0,234;

δ – коэффициент учета специализации ОАС по маркам автомобилей, δ=0,241.

Для дальнейших расчётов ориентировочно определяем число рабочих постов для технического обслуживания (ТО) и текущего ремонта (ТР) автомобилей по формуле:

|

(1.3) |

где 200 – годовая пропускная способность одного поста, авт.

1.3 Выбор перечня оказываемых услуг проектируемой ОАС

Работы, которые будут проводиться на проектируемой ОАС категории «B»:

1) контрольно-диагностические (двигатель, тормоза, электрооборудование, анализ выхлопных газов);

2) техническое обслуживание в полном объеме;

3) смазочные;

4) регулировка углов установки управляемых колес;

5) ремонт и регулировка тормозов;

6) электротехнические;

7) ремонт системы питания;

8) аккумуляторные;

9) шинные;

10) ремонт узлов, систем и агрегатов;

11) кузовные и арматурные;

12) уборочно-моечные;

13) окрасочные;

14) обойные;

15) слесарно-механические.

Выбраны такие виды работ исходя из того, что в городе расположены только две основные организации автосервиса, а работы, выполняемые на них, не могут в полной мере удовлетворить спрос на данный вид услуг.

2 Характеристика выбранных моделей транспортных средств

2.1 Краткое описание устройства выбранных транспортных средств

При проектировании ОАС категории «B» для технологического расчета были выбраны модели автомобилей марки BMW и Audi по трем основным классам легковых автомобилей в зависимости от рабочего объема двигателя: особо малого класса – Audi A1, малого класса – BMW 116i, среднего класса – BMW X1.

Audi A1- это субкомпактный хэтчбек премиального класса. Модель A1 построена на платформе VW Polo, но получила собственный дизайн кузова и более широкую линейку моторов объемом от 1,2 до 2,0 литра и мощностью от 77 до 147,1 кВт. В данный момент выпускается исключительно в пятидверном исполнении. Привод исключительно передний.

На рисунке 2.1 представлен Audi A1.

Рисунок 2.1 – Audi A1

Баварский концерн BMW представил новое поколение трехдверного BMW 1-Series. Авто стал просторней, экономичней и мощней предшественника, предлагая водителю и пассажирам новый уровень комфорта и безопасности в сочетании с богатым списком стандартных и дополнительных систем помощи. Для большего удобства добавилось множество мест для размещения мелких вещей, а задние сидения складываются в пропорции 40:20:40.

Рисунок 2.2 – BMW 116i

BMW Х1 - это компактный пятиместный кроссовер премиального класса. После рестайлинга он насчитывает 4439 мм в длину, 1612 мм в высоту, 1821 мм в ширину и 2670 мм между колесными парами. Базовые версии BMW X1 имеют 1,5-литровый дизельный агрегат с тремя цилиндрами. Он развивает 85 кВт мощности и 230 Н∙м крутящего момента. Старшие версии получают более мощную двухлитровую рядную «четверку». Она выдает уже 141 кВт и 280 Н∙м.

На рисунке 2.3 представлен BMW X1.

Рисунок 2.3 – BMW X1

2.2 Показатели качества транспортных средств

В соответствии с [18] номенклатуру показателей качества и характеризуемые ими свойства легковых автомобилей представим в таблице 2.1.

Таблица 2.1 – Номенклатура показателей качества

Наименование показателя качества |

Обозначение показателя качества |

Наименование характеризуемого свойства |

||

Audi A1 |

BMW 116i |

BMW X1 |

||

1 |

2 |

3 |

4 |

5 |

1 Показатели назначения |

||||

1.1 Тип перевозок |

– |

Пассажирские |

||

1.2 Тип кузова |

– |

Хэтчбек |

Хэтчбек |

Внедорожник |

1.3 Вместимость |

– |

5 |

5 |

5 |

1.4 Тип трансмиссии |

– |

МКПП, 5стп |

МКПП, 6стп |

АКПП, 8стп |

1.5 Тип двигателя, число и расположение цлиндров |

– |

L4 |

L3 |

L4 |

1.6 Двигатель |

||||

1.6.1 Номинальная мощность, кВт при частоте вращения коленчатого вала, мин-1 |

N |

86/5000 |

80/6000 |

141/6000 |

1.6.2 Максимальный крутящий момент, Нм при частоте вращения коленчатого вала мин-1 |

Мкр мах |

160/3500 |

180/1250 |

280/4600 |

1.6.3 Рабочий объем, л |

– |

1,2 |

1,5 |

2,0 |

1.6.4 Сорт топлива |

– |

АИ-95-К5 |

АИ-95-К5 |

ДТ-Л-К5 |

1.7 Массовая характеристика |

||||

1.7.1 Масса неснаряженного автомобиля, кг |

Мн |

1075 |

1180 |

1473 |

1.7.2 Масса снаряженного автомобиля, кг |

Мс |

1200 |

1300 |

1560 |

1.7.3 Полная конструктивная масса автомобиля, кг |

Мп |

1615 |

1865 |

2075 |

1.8 Габаритные размеры автомобиля, мм |

||||

1.8.1 Длина |

L |

3954 |

4239 |

4439 |

1.8.2 Ширина |

В |

1740 |

1765 |

1821 |

1.8.3 Высота (без нагрузки) |

Н |

1416 |

1421 |

1612 |

1.9 Полезная длина салона, мм |

Lc |

2300 |

3200 |

3260 |

1.10 Полезная ширина салона, мм |

Вс |

1345 |

1350 |

1387 |

1.11 База автомобиля, мм |

– |

2469 |

2690 |

2670 |

1.12 Внешний минимальный габаритный радиус поворота автомобиля, м |

Rв |

5,4 |

5,4 |

5,5 |

1.13 Коэффициент аэродинамического сопротивления |

Сх |

0,32 |

0,31 |

0,30 |

Продолжение таблицы 2.1

1 |

2 |

3 |

4 |

5 |

|

||||

1.14 Маркировка шин |

– |

185/65 R15 |

195/55 R16 |

225/55 R17 |

|

||||

1.15 Емкость топливного бака, л |

– |

45 |

52 |

51 |

|

||||

1.16 Удельная полезная площадь салона, м2/чел |

Sуд |

0,62 |

0,86 |

0,90 |

|

||||

1.17 Объем багажного отделения (кузова), м3 |

Qб |

0,27 |

0,36 |

0,51 |

|

||||

1.18 Максимальная скорость, км/ч |

Vмах |

180 |

195 |

225 |

|||||

1.19 Время разгона до скорости 100 км/ч, с |

tв |

11,9 |

10,9 |

7,7 |

|||||

1.20 Время разгона на 4-ой и 5-ой передачах на скорости от 60 до 100 км/ч, с |

tр.п. |

7,2 |

5,3 |

4,3 |

|||||

2 Показатели надежности |

|||||||||

2.1 Установленный ресурс, тыс. км |

Ту.р. |

250 |

200 |

200 |

|||||

2.2 Установленная безотказная наработка, тыс. км |

Ту |

150 |

150 |

100 |

|||||

2.3 Наработка на отказ, тыс. км |

То |

75 |

75 |

50 |

|||||

2.4 Коррозийная стойкость кузова, лет |

Тск |

6 |

6 |

6 |

|||||

2.5 Гарантийный срок эксплуатации (гарантийная наработка), лет |

– |

4 |

5 |

5 |

|||||

3 Показатели экономичности использования сырья, материалов, топлива, энергии, трудовых ресурсов |

|||||||||

3.1 Удельная масса, кг/м2 |

Км.у. |

235 |

249 |

256 |

|||||

3.2 Расход топлива при движении с постоянной скоростью 90 км/ч, л/100 км |

Qт (90) |

4,2 |

4,2 |

5,1 |

|||||

3.3 Расход топлива при движении с постоянной скоростью 120 км/ч, л/100 км |

Qт (120) |

4,7 |

5,1 |

5,9 |

|||||

3.4 Расход топлива в городском цикле, л/100 км |

Qг.ц. |

6,2 |

6,3 |

7,1 |

|||||

3.5 Обобщенный приведенный расход топлива, л/100 км |

Qп |

5,1 |

5,7 |

6,4 |

|||||

4 Показатели эргономичности |

|||||||||

4.1 Уровень внутреннего шума при скорости 100 км/ч, дБА |

– |

25 |

27 |

27 |

|||||

4.2 Уровень внутреннего шума, дБА |

– |

40 |

40 |

40 |

|||||

4.3 Максимальное усилие на педали тормоза, Н |

– |

500 |

500 |

500 |

|||||

5 Показатели технологичности |

|||||||||

5.1 Удельная оперативная трудоемкость |

|

3,0 |

3,0 |

3,0 |

|||||

5.1.1 Технического обслуживания (ТО–1/ТО–2), чел.-ч |

Sто |

2,6/10,2 |

2,6/10,2 |

6,0/16,9 |

|||||

5.1.2 Текущего ремонта, чел.-ч/1000 км |

Sтр |

3,4 |

3,4 |

3,0 |

|||||

5.2 Периодичность технического обслуживания (ТО–1/ТО–2), тыс. км |

Lто |

10/20 |

15/30 |

15/30 |

|||||

6 Показатели экологичности |

|||||||||

6.1 Содержание вредных веществ в отработавших газах (СТБ 2170-2011) |

– |

0,15 |

0,15 |

0,30 |

|||||

6.1.1 Содержание оксида углерода, % |

|

0,1 |

0,2 |

- |

|||||

6.1.2 Содержание оксида углеводорода, млн-1 |

|

100 |

100 |

- |

|||||

6.2 Уровень внешнего шума, дБА |

– |

45 |

54 |

75 |

|||||

Окончание таблицы 2.1

1 |

2 |

3 |

4 |

5 |

6.3 Дымность отработавших газов, % |

– |

– |

– |

50 |

7 Показатели безопасности |

||||

7.1 Тормозной путь при начальной скорости торможения 100 км/ч, м |

– |

40 |

45 |

55 |

8 Эстетические показатели |

||||

8.1 Показатель совершенства художественно-конструкторского решения (1-10), балл |

Пс |

9 |

9 |

9 |

2.3 Выбор и обоснование нормативов ТО и Р транспортных средств

Показатели ремонтопригодности. Основными показателями ремонтопригодности являются средние продолжительность и трудоемкость выполнения операций ТО и ремонта, которые применяются при нормировании и сравнении различных автомобилей.

Вероятность восстановления - это вероятность того, что время восстановления работоспособного состояния объекта не превысит заданное значение.

Гамма-процентное время восстановления - время, в течение которого восстановление работоспособности объекта будет осуществлено с вероятностью γ, выраженной в процентах.

Среднее время восстановления - это математическое ожидание времени восстановления работоспособного состояния объекта после отказа.

Интенсивность восстановления - это условная плотность вероятности восстановления работоспособного состояния объекта, определенная для рассматриваемого момента времени при условии, что до этого момента восстановление не было завершено.

Средняя трудоемкость восстановления - это математическое ожидание трудоемкости восстановления объекта после отказа.

Удельная оперативная трудоемкость ТО принято за пробег между ТО-2 и включает в себя одно, два, три или четыре ТО-1 (в зависимости от кратности пробегов L1 и L2) и одно ТО-2. Тогда выражение для ее определения можно записать в виде:

|

(2.1) |

где t1, t2 – нормативные трудоемкости соответственно ТО-1 и ТО-2 для заданной модели автомобиля по [30-32], чел.-ч.;

L1, L2 – нормативные периодичности соответственно ТО-1 и ТО-2 для заданной модели автомобиля по [30-32], км.

Для автомобиля BMW X1 по [31] показатели равны:

t1 = 6,0 чел.-ч.;

t2 =16,9 чел.-ч.;

L1 =15 тыс.км.;

L2 =30 тыс.км.

Тогда удельная оперативная трудоемкость ТО будет равна:

По [31] определяем удельную оперативную трудоемкость текущего ремонта:

Для автомобиля BMW 116i по [30] эти показатели равны:

t1 = 2,6 чел.-ч.;

t2 =10,2 чел.-ч.;

L1 =15 тыс.км.;

L2 =30 тыс.км.

Тогда удельная оперативная трудоемкость ТО будет равна:

По [30] определяем удельную оперативную трудоемкость текущего ремонта:

Для автомобиля Audi A1 по [32] эти показатели равны:

t1 = 2,6 чел.-ч.;

t2 =10,2 чел.-ч.;

L1 =10 тыс.км.;

L2 =20 тыс.км.

Тогда удельная оперативная трудоемкость ТО будет равна:

Определяем удельную оперативную трудоемкость текущего ремонта:

Показатели ТО и Р автомобилей приведены в таблице 2.2.

Таблица 2.2 – Показатели ТО и Р автомобилей

Автомобиль |

Периодичность ТО |

Трудоёмкость ТО |

Удельная трудоёмкость ТР |

Оперативная трудоемкость ТО |

||

ТО-1, тыс. км |

ТО-2, тыс. км |

ТО-1, чел.·ч |

ТО-2, чел.·ч |

ТР, чел.·ч/1000 км |

ТО, чел.·ч/1000 км |

|

BMW Х1 |

15,00 |

30,00 |

6,00 |

16,90 |

3,00 |

0,76 |

BMW 116i |

15,00 |

30,00 |

2,60 |

10,20 |

3,40 |

0,43 |

Audi A1 |

10,00 |

20,00 |

2,60 |

10,20 |

3,40 |

0,64 |

3 Технологический расчёт проектируемой ОАС

3.1 Определение годового объёма работ по техническим воздействиям

На городской ОАС выполняют техническое обслуживание (ТО), текущий ремонт (ТР), уборочно-моечные работы (УМР).

Распределение количества автомобилей по классам (1033 авт.): 207 - особо малого, 361 - малого, 465 - среднего класса.

Годовой объем работ по ТО и ТР определяется по формуле:

|

(3.1) |

где LГ – среднегодовой пробег автомобиля, LГ = 25000 км.;

–

корректированная

удельная трудоемкость работ по ТО и ТР

на 1000 километров пробега.

–

корректированная

удельная трудоемкость работ по ТО и ТР

на 1000 километров пробега.

Удельная трудоемкость работ по ТО и ТР автомобилей равна:

|

(3.2) |

где tнто,тр(i) – нормативная удельная трудоемкость работ по ТО и ТР на 1000 км пробега зависит от объёма двигателя, tнто,тр(о.м) = 2 чел.-ч., tнто,тр(м) = 2,3 чел.-ч., tнто,тр(ср) = 2,7 чел.-ч. [7, стр. 235];

K1 – коэффициент, учитывающий число рабочих постов, K1= 1 [7, стр. 236];

K31 – коэффициент, учитывающий климатическую зону, K31= 1 (Регион Республики Беларусь по природно-климатическим условиям относится к макроклиматическому району с умеренным климатом согласно ГОСТ 15150-69 [2, стр. 38];

K32 – коэффициент, учитывающий агрессивность окружающей среды (с высокой агрессивностью окружающей среды – применение солевых растворов на дорожных покрытиях в зимний период эксплуатации автомобилей), K32= 1,1 [2, стр. 38].

Рассчитаем расчет трудоёмкости работ по ТО и ТР для автомобилей особо малого, малого и среднего классов по формуле (3.2):

Годовой объем работ по ТО и ТР равен:

Годовой объем уборочно-моечных работ определяется по формуле:

|

(3.3) |

где tумр – трудоёмкость мойки и уборки механизированным способом на один заезда автомобиля зависит от объёма двигателя tумр(о.м)=0,15 чел.-ч., tумр(м)=0,2 чел.-ч., tумр(ср)=0,25 чел.-ч. [7, стр. 235].

Годовой объём работ по приёмке - выдаче определяем по формуле:

|

(3.4) |

где d – число заездов автомобиля на ТО и ТР в год, d=2 [1, стр. 236];

tп-в – трудоёмкость приёмки – выдачи одного автомобиля зависит от объёма двигателя tп-в(о.м)=0,15 чел.-ч., tп-в(м)=0,2 чел.-ч., tп-в(ср)=0,25 чел.-ч. [7, стр. 236].

3.2 Распределение трудоёмкости работ ТО и ТР автомобилей по видам и по производственным подразделениям

Распределим ранее определенный годовой объем работ по ТО и ТР по видам и месту выполнения. Результаты распределения представим в таблице А.1. В качестве примера приведем расчет для обойных работ.

Трудоёмкость обойных работ определяется по формуле:

|

(3.5) |

где p – процент обойных работ в общем объёме ТО и ТР, p = 1 % [7, стр. 244].

Трудоёмкость обойных работ на постах, равна:

|

(3.6) |

где t – процент обойных работ, выполняемых на постах, t = 50 % [7, стр. 244].

Трудоёмкость обойных работ, выполняемых на участках:

|

(3.7) |

Полученные результаты и результаты расчетов по другим видам работ сводим в таблицу А.1.

Остальная трудоёмкость выполняемых работ определяется по аналогичной методике.

Уборочно-моечные работы, а также работы по приёмке-выдаче выполняются на постах.

Таким образом, после выполнения расчета трудоёмкости можно переходить к расчету численности работающих на предприятии.

3.3 Расчет численности работающих на предприятии и их распределение по производственным подразделениям

К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющие работы по ТО и ТР автомобилей. Различают технологически необходимое (явочное) и штатное (списочное) число рабочих. Технологически необходимое число рабочих обеспечивает выполнение суточной, а штатное- годовой объемов работ по ТО и ТР.

Технологически необходимое (явочное) число рабочих равно:

|

(3.8) |

где Ti – годовой объём работ по i-той зоне(участка), чел.-ч.;

ФТ – годовой фонд времени технологически необходимого рабочего, ч.

Годовой фонд времени Фт определяется продолжительностью смены (исходя из продолжительности рабочей недели) и числом рабочих дней в году. Для нормальных условий труда установлена 40-часовая рабочая неделя, для вредных условий (окрасочные работы) – 35-часовая. Исходя из продолжительности рабочей недели, продолжительность рабочей смены составляет 8 часов для производств с нормальными условиями труда и 7 часов – с вредными.

В практике проектирования для расчета технологически необходимого числа рабочих годовой фонд времени Фт принят равным 2070 часов для производств с нормальными условиями труда и 1830 часов – с вредными.

Штатное (списочное) число рабочих определяется по формуле:

|

(3.9) |

где ФШ – годовой фонд времени штатного рабочего, ч.

Годовой фонд времени штатного рабочего определяет фактическое время, отработанное исполнителем непосредственно на рабочем месте.

Для расчета штатного числа рабочих годовой фонд времени Фш принят 1820-1860 часов для производств с нормальными условиями труда и 1610 часов – с вредными.

В качестве примера приведем расчет технологически необходимого и штатного числа рабочих для выполнения диагностических работ.

По формуле (3.8) вычисляем технологически необходимое число рабочих для выполнения обойных работ:

Принято технологически необходимое число рабочих равно 1 человек.

По формуле (3.9) вычисляем штатное число рабочих:

Так как загрузка каждого из исполнителей обойных работ выходит за рамки допустимых пределов значений 85…115 % (0,33/1 · 100 % = 33 %), то для обеспечения полной занятости исполнителей объединены следующие работы: кузовные и обойные – 4 человека, суммарная загрузка которых составляет 4,07/4·100 % = 101,6 %.

Полученный результат и результаты расчетов по другим работам сводим в таблицу А.2.

Кроме того объединены следующие работы: 1) смазочные и техническое обслуживание в полном объеме – 11 человек, суммарная загрузка которых составляет 10,72/ 10 ∙ 100 % = 97,5 %; 2) аккумуляторные, шинные и ремонт тормозов – 6 человек, суммарная загрузка которых составляет 4,44/4·100 % = 111 %; 3) уборочно-моечные и работы по приемке-выдаче, суммарная загрузка которых составляет 3,19/3∙100 % = 106,3 %. Такое объединение возможно, поскольку для выполнения этих работ достаточно квалификации слесаря по ремонту автомобилей 3-го разряда.

Численность вспомогательных рабочих принято в процентном отношении от штатной численности производственных рабочих и равна:

|

(3.10) |

где в – норматив численности вспомогательных рабочих, в=30 %.

Распределение численности вспомогательных рабочих по видам работ производится в процентном отношении от Рв, то есть справедлива формула:

|

(3.11) |

где кi – процент рабочих, занятых в i-ым видом вспомогательных работ, % [7, стр. 237].

Например, численность вспомогательных рабочих для ремонта и обслуживания технологического оборудования, оснастки и инструмента определяется по (3.12) и равна:

Полученный результат и результаты расчетов по другим работам сводим в таблицу А.3.

3.4 Определение численности персонала инженерно-технических работников, служащих, младшего обслуживающего персонала, пожарно-сторожевой охраны

Численность персонала инженерно-технических работников (ИТР), служащих, младшего обслуживающего персонала (МОП), пожарно-сторожевой охраны (ПСО) принято в зависимости от размера ОАС [7, стр. 244].

В таблице А.4 представим число рабочих по каждой из перечисленных выше категорий, определенное с помощью справочной литературы.

3.5 Определение количества постов в подразделениях

По технологическому назначению различают следующие категории постов для выполнения ТО, ТР автомобилей и других работ: рабочие и вспомогательные посты и посты ожидания.

Рабочие посты – это автомобиле-места, оснащенные соответствующим технологическим оборудованием и предназначенные для технического воздействия на автомобиль для поддержания и восстановления его технически исправного состояния и внешнего вида (например, посты мойки, диагностирования, ТО, ТР, окрасочных работ).

Исходя из соответствующего объема постовых работ, рассчитываем для i-го вида работ уточненное число рабочих постов по формуле:

|

(3.12) |

где Tпi – годовой объем работ i-го вида, чел.-ч.;

φ – коэффициент неравномерности поступления автомобилей на ОАС, φ=1,15 [7, стр. 255];

ФП – годовой фонд рабочего времени поста, ч.;

– среднее число

рабочих, одновременно работающих на

посту, чел.

– среднее число

рабочих, одновременно работающих на

посту, чел.

Годовой фонд рабочего времени поста определяется по формуле:

|

(3.13) |

где Др.г – число рабочих дней ОАС в году, Др.г=305 дн.;

Tсм – продолжительность смены, Tсм=8 ч.;

С – число смен, С=2;

n – коэффициент использование рабочего времени поста, n=0,94 [7, стр. 255].

Среднее число рабочих , одновременно работающих на посту, принято для ТО и ТР равным 2 человека, для кузовных и окрасочных работ – 1,5 человека, для приемки-выдачи автомобилей – 1 человек.

По формуле (3.12) определяем уточненное число рабочих постов для обойных работ:

Для того, чтобы рабочие посты не простаивали, целесообразно объединить выполнение технологически близких видов работ по месту выполнения.

Так работы по техническому обслуживанию в полном объеме (крепежные, регулировочные и контрольные), смазочные работы, ремонт и регулировка тормозов, ремонт узлов, систем и агрегатов, ремонт приборов системы питания а также аккумуляторные, электротехнические и шинные работы могут выполняться на 4 общих рабочих постах, поскольку требуют наличия только двухстоечного электромеханического подъемника, смазочно-заправочного оборудования, наборов слесарного и электротехнического инструмента и приспособлений, квалификация исполнителей – слесарь по ремонту автомобилей 4-го разряда. Суммарная загрузка этих постов составит 2,15 + 0,34 + 0,43 + 0,34 + 0,02 + 0,13 + 0,43 + 0,30 = 4,15 ед, что входит в допустимые пределы 92…108 % (4,15/4 ∙ 100 % = 103,8 %).

Кузовные и арматурные работы (жестяницкие, медницкие, сварочные) объединены с обойными работами и выполняются на одном рабочем посту, оснащенным двухстоечным электромеханическим подъемником, малярным, специализированным и подъемно-транспортным оборудованием, наборами слесарного инструмента, съемниками и приспособлениями, квалификация исполнителей – слесарь по ремонту автомобилей 5-го разряда. Суммарная загрузка поста составит 0,86 + 1,15 + 0,04 = 2,05 ед, что входит в допустимые пределы 92…108 % (2,05/2 ∙ 100 % = 102,5 %).

Для остальных работ расчет уточненного числа рабочих постов выполняется аналогично. Полученные результаты сводим в таблицу А.5.

Число рабочих постов для выполнения косметической мойки механизированным методом определяется по формуле:

|

(3.14) |

где Nc – суточное число заездов для выполнения уборочно-моечных работ;

φумр – коэффициент неравномерности поступления автомобилей на участок уборочно-моечных работ, φумр=1,3 [1];

Тоб – продолжительность работы зоны уборочно-моечных работ в сутки, Тоб=16 ч.;

Nу – производительность моечной установки (среднескоростная портальная мойка Istobal M22 для легковых автомобилей), Nу=16 авт/ч. [7, стр. 142];

nумр – коэффициент использования рабочего времени поста, nумр=0,9 [7, стр. 144].

Суточное число заездов для выполнения уборочно-моечных работ равно:

|

(3.15) |

Суточное число заездов по формуле (3.15) равно:

Число рабочих постов для выполнения косметической мойки механизированным методом по формуле (3.14) равно:

Полученные результаты сводим в таблицу А.5.

Вспомогательные посты – это автомобиле-места, оснащенные или не оснащенные оборудованием, на которых выполняются технологические вспомогательные операции (например, посты приемки и выдачи автомобилей, контроля после проведения ТО и ТР, сушки на участке уборочно-моечных работ, подготовки и сушки на малярном участке).

Число постов в зоне приемки-выдачи автомобилей определяется по формуле:

|

(3.16) |

где ТП-В – продолжительность работы участка приёмки, ТП-В=8 ч.

На проектируемой городской ОАС наряду с одним постом в зоне приемки-выдачи вспомогательные посты также предусмотрены:

– в зоне уборочно-моечных работ – 1 ед..

Посты ожидания – это автомобиле-места для ожидания перед постановкой на рабочие или вспомогательные посты, а также для ожидания ремонта снятых агрегатов, узлов, приборов.

Число мест ожидания ТО и ТР определяется из расчета 0,2 автомобиле-места на рабочий пост, то есть по формуле:

|

(3.17) |

Число мест ожидания ТО и ТР по формулу (3.17) равно:

Число мест хранения готовых автомобилей определяется по формуле:

|

(3.18) |

где Nсут – суточное число заездов автомобилей на ОАС, авт.;

Тхр – среднее время хранения автомобилей на ОАС, Тхр=4 ч.

Суточное число заездов автомобилей на ОАС по формуле:

|

(3.19) |

Суточное число заездов по формуле (3.19) равно:

Число мест хранения готовых автомобилей по формуле (3.19) равно:

Число мест хранения автомобилей на территории ОАС (стоянки до ремонта и после ремонта) определяется из расчета 3 автомобиле-места на рабочий пост:

|

(3.20) |

Число мест хранения автомобилей на территории ОАС по формуле (3.20) равно:

Число мест для стоянки автомобилей клиентов и персонала автосервиса определяется из расчета 2 автомобиле-места на рабочий пост и равно:

|

(3.21) |

Число мест для стоянки автомобилей клиентов и персонала по формуле (3.21) равно:

3.6 Определение потребностей в основном технологическом оборудовании по постам

Подбор основного технологического и подъемно-транспортного оборудования для проектируемой ОАС происходит в соответствии с технологическим процессом с использованием БД «Оборудование-2006» [20].

Выбранное оборудование сводим в таблицу Б.1.

3.7 Определение площадей производственных помещений

Площади производственных помещений определяют по удельным площадям на единицу оборудования (автомобиля) или на каждого работающего.

Площадь зон рассчитывается по формуле:

|

(3.22) |

где fa – площадь, занимаемая автомобилем в плане, м2;

Xpi – число постов i-й зоны;

Xвi – число вспомогательных постов i-й зоны;

Ky – коэффициент плотности расстановки оборудования рабочего поста, Ку=7 [7, стр. 266].

Площадь, занимаемая автомобилем в плане, определяется по формуле:

|

(3.23) |

где Да – длина автомобиля среднего класса, Да =4,439 м.;

Ша – ширина автомобиля среднего класса, Ша=1,821 м., [30].

Площадь зоны ожидания (Ку=2) можно найти по формуле:

|

(3.24) |

где Ку – коэффициент плотности расстановки автомобилей, Ку=3 [7, стр. 267].

Площадь зоны ожидания по формуле (3.24) равна:

По формуле (3.22) определяем площадь, занимаемую постами, на которых выполняются обойные работы (с учетом объединения):

Площадь остальных зон городской ОАС вычислена аналогичным образом. Результаты расчетов сведены в таблицу А.6.

Площади участков можно также определить по числу работающих РТi в отделении в наиболее загруженную смену:

|

(3.25) |

|

|

где f1, f2 – площадь на первого и последующего рабочих соответственно, м2 [32].

Поскольку нормативные значения f1, f2 предназначены для автотранспортных организаций грузовых автомобилей и автобусов, то для ОАС легковых автомобилей их необходимо уменьшить на 20 %.

В качестве примера приведем расчет площади помещений, необходимых для выполнения годового объема участковых обойных работ. По формуле (3.26) определяем площадь шинного участка:

Вычисления по другим производственным отделениям ОАС проводятся аналогично. Полученные результаты сведены в таблицу А.6.

3.8 Определение площадей складских и других помещений

Площади складских помещений определяются произведением удельных нормативов fiн на 1000 комплексно обслуживаемых автомобилей:

|

(3.26) |

В качестве примера приведем расчет площади склада запасных частей и деталей. По формуле (3.26) получаем:

Расчет площади остальных складских помещений проводится аналогично. Полученные результаты сводим в таблицу А.7.

Площадь кладовой для хранения автопринадлежностей, снятых с автомобиля на время выполнения работ на ОАС, определяется из расчета 1,6 м2 на один рабочий пост по ремонту агрегатов, кузовным и окрасочным работам:

|

(3.27) |

Площадь кладовой для хранения автопринадлежностей по формуле (3.27) равна:

Площадь отдела главного механика определяем по формуле:

|

(3.28) |

|

|

где fp – удельная площадь на одного работающего, fp=4,5 м2. [7, стр. 268]

Площади вспомогательных помещений производственного корпуса можно определить, исходя из норм и общей численности работающих. Площади гардероба Fг, душевых Fд, туалетов FT и умывальников Fy определяются по формулам:

|

(3.29) |

|

(3.30) |

|

(3.31) |

Площади вспомогательных помещений производственного корпуса рассчитываем по формулам (3.29-3.31):

Общая площадь вспомогательных помещений определяется по формуле:

|

(3.32) |

Общая площадь вспомогательных помещений по формуле (3.32) равна:

3.9 Определение площади земельного участка для проектируемой ОАС

Площадь зоны хранения рассчитывается по формуле:

|

(3.33) |

где Кзхр - коэффициент плотности расстановки автомобилей в зоне хранения, Кзхр=3 [7, стр. 267].

Площадь административных помещений ориентировочно равна:

|

(3.34) |

|

|

где fР – удельная площадь на одного работающего, fР=4,5 м2/чел [7, стр. 290].

В составе административно-бытовых помещений предусмотрены: зона продажи запасных частей, автопринадлежностей, инструмента, автокосметики и автоматические камеры хранения вещей заказчика.

Площадь вспомогательных помещений административно-бытового корпуса равна:

|

(3.35) |

Площадь вспомогательных помещений административно-бытового корпуса по формуле (3.35) равна:

Площадь здания центрального склада можно найти по формуле:

(3.36)

(3.36)

Центральный склад построен из быстровозводимых конструкций (сэндвич-панелей), принимаем равным 36 м2.

Площадь здания зоны уборочно-моечных работ определяется по формуле

(3.37)

(3.37)

Принимаем

сетку колонн здания зоны уборочно-моечных

работ 6х6 с габаритами 6х12 м ( =6∙12=72

м2,

разница с расчетной площадью 2,9 % (72-70 /

70 ∙ ∙100 % = 2,9 %)).

=6∙12=72

м2,

разница с расчетной площадью 2,9 % (72-70 /

70 ∙ ∙100 % = 2,9 %)).

С учетом общей

площади производственных корпуса

= 1080 м2 (см. таблицу А.6) площадь

застройки

= 1080 м2 (см. таблицу А.6) площадь

застройки

производственно-складскими зданиям

равна:

производственно-складскими зданиям

равна:

=

+ = 1080 + 82,48 = 1162,48 м2.

(3.39)

= 1080 + 82,48 = 1162,48 м2.

(3.39)

Площадь

застройки вспомогательными зданиями равна:

вспомогательными зданиями равна:

= + Fцс

+

+ Fцс

+

=

4,13 + 36 + 72 = 112,13 м2.

(3.40)

=

4,13 + 36 + 72 = 112,13 м2.

(3.40)

Площадь участка определяется по формуле:

=

= =

= =

0,35 га, (3.41)

=

0,35 га, (3.41)

где

– плотность застройки территории;

– плотность застройки территории;

.

.

Площадь застройки определяется как суммарная площадь зданий и сооружений в плане, открытых площадок для хранения автомобилей, складов, навесов, резервных участков.

Площадь застройки проектируемой ОАС равна:

=

= +

+ +

+ =

1162,48 + 112,1 + 651 = 1925,61 м2

= 0,193 га. (3.42)

=

1162,48 + 112,1 + 651 = 1925,61 м2

= 0,193 га. (3.42)

Плотность застройки территории предприятия равна отношению площади застройки к площади участка, то есть справедлива формула:

=

=

100 % =

100 % =

100 % =

55 %. (3.43)

100 % =

55 %. (3.43)

Плотность

озеленения – это отношение площади

зеленых насаждений к площади участка

ОАС. Площадь озеленения определяем

графическим методом и получаем

=

0,07 га [7, c. 115].

=

0,07 га [7, c. 115].

Плотность озеленения определяется по формуле:

=

=

=

=

= 20

%. (3.44)

= 20

%. (3.44)

Коэффициент

использования территории – это отношение

площади, занятой зданиями, сооружениями,

открытыми площадками для хранения

автомобилей, озеленением, площадками

для отдыха, дорогами, отмостками площадью

= 0,06 га (определена графическим методом),

к площади земельного участка:

= 0,06 га (определена графическим методом),

к площади земельного участка:

=

=

=

=

= 0,92. (3.45)

= 0,92. (3.45)

3.10 Разработка производственной структуры организации схемы организации производства ТО и ТР автомобилей с учётом категории и специализации ОАС

Организация производственного процесса на организации автосервиса осуществляется с учетом требований технических нормативно-правовых актов по функциональной схеме, представленной на рисунке 1.1.

Автомобили, прибывающие на ОАС для проведения ТО и ТР, проходят мойку, поступают в зону приемки для установления объема работ и через зону ожидания (или минуя ее) направляются на соответствующий производственный участок.

В зоне уборочно-моечных работ осуществляется уборка салона кузова и багажника, механизированная мойка и сушка автомобиля.

Зона приемки и выдачи автомобилей предназначена для внешнего осмотра и проверки комплектности автомобиля и его технического состояния, определения ориентировочного объема работ, контроля выполняемых работ и выдачи автомобиля владельцу.

При необходимости для установления причины неисправностей мастер-приемщик направляет автомобиль на посты диагностики или делает пробный выезд на автомобиле. В зоне диагностики выявляют скрытые неисправности в тормозной системе, подвеске, двигателе, системах питания и электрооборудования, прогнозируется остаточный ресурс агрегатов и узлов, устраняются мелкие неисправности, контролируется качество ТО и ТР.

После приемки автомобиль направляют на соответствующий производственный участок. В случае занятости рабочих постов, на которых должны выполняться работы согласно заказ-наряда, автомобиль поступает на автомобиле-места ожидания или хранения, а оттуда, по мере освобождения постов, направляется на соответствующий производственный участок.

В зоне постовых работ по техническому обслуживанию и ремонту выполняются профилактические и ремонтные операции, снятие и установка агрегатов и узлов, предпродажная подготовка автомобилей.

Снятые с автомобилей узлы и агрегаты направляются для проверки и ремонта на специализированные производственные участки: агрегатный, шинный, топливной аппаратуры, электрооборудования, аккумуляторных батарей, обойный.

Режим работы у всех комплексов, зон, участков и складов организации автосервиса одинаков: рабочих дней в году – 305 дн.; продолжительность смены в течение суток – 8 ч. (малярная зона – 7 ч.); число смен – 2; период работы в течение суток – с 6.00 до 22.00 (обеденный перерыв с 12.00 до 13.00).

4 Организация ТО и Р транспортных средств в ОАС

4.1 Разработка схемы организации процессов ТО и ремонта

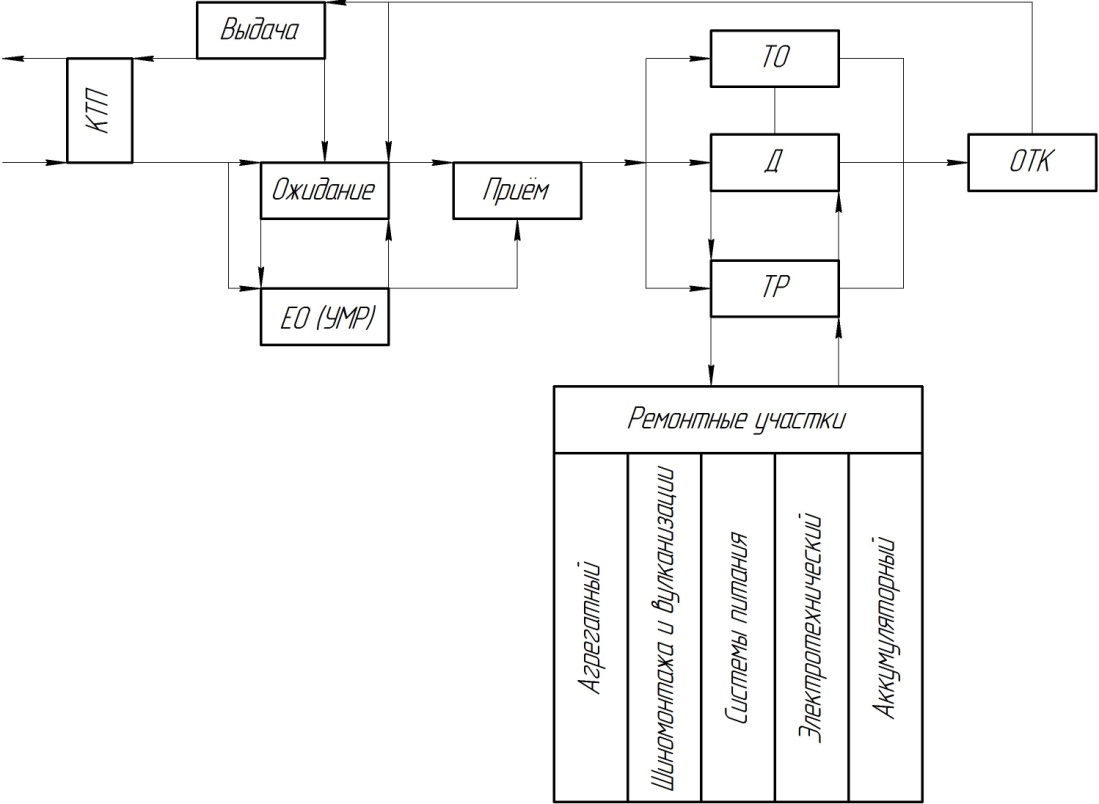

Организация производственного процесса в ОАС направлена на повышение возможностей обслуживания автомобилей на территории ОАС. И повышение качества оказываемых услуг потребителям. Схема организации производственного процесса в ОАС представлена на рисунке 4.1.

Рисунок 4.1 — Схема организации производственного процесса в ОАС

Автомобиль поступает в организацию автосервиса через ворота КТП для обслуживания. При проведении работ УМР, автомобиль поступает в зону УМР, при занятости постов УМР автомобиль поступает в зону ожидания, после освобождения постов УМР автомобиль может поступать в производственный корпус для проведения ремонта либо через КТП покидает территорию ОАС. При поступлении в производственный корпус производится прием автомобиля в зоне приемки-выдачи и согласования перечня работ совместно с заказчиком, затем автомобиль поступает в зону диагностики, для проведения диагностики состояния автомобиля и выявления возможных отказов. После диагностики автомобиль направляется на соответствующий пост, для выполнения требуемых работ. При проведении глубокого ремонта автомобиля с разборкой агрегатов и последующим ремонтом на соответствующих участках в производственном корпусе. После проведения ремонта проводится повторная диагностика состояния автомобиля и проведения контроля качества выполненных работ. После проведения всех работ по ремонту и обслуживанию автомобиль поступает в зону ожидания для передачи заказчику.

Перечень услуг, по которым проводится сертификация работ (услуг) по обслуживанию и ремонту транспортных средств в организации автосервиса. Перечень работ составлен в соответствии с СТБ 1175-2011 «Обслуживание транспортных средств организациями автосервиса. Порядок проведения». - Минск: БелГИСС, 2011.

Перечень работ, оказываемых организацией автосервиса:

- диагностика трансмиссии и двигателя;

- замена масел и технических жидкостей, замена фильтров;

- ремонт и техническое обслуживание тормозов;

- ремонт и установка агрегатов на автомобиле;

- ремонт электрооборудования автомобиля;

- ремонт подвески автомобиля;

- ремонт шин;

- ремонт системы питания;

- уборочно-моечные.

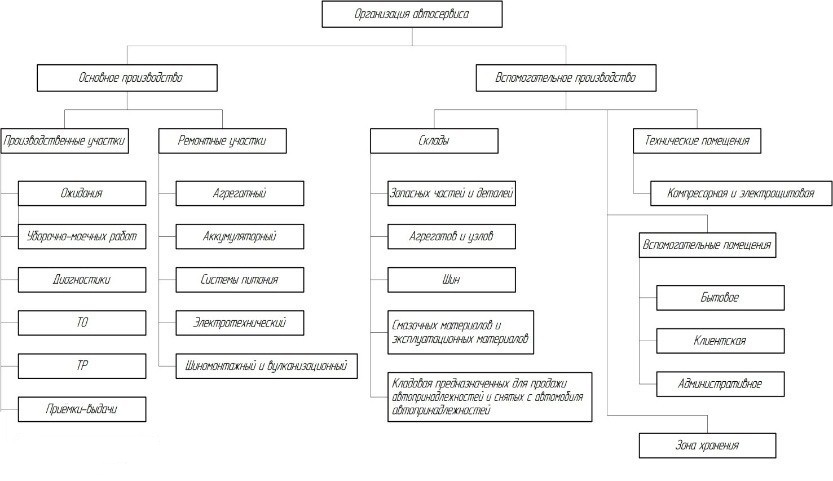

4.2 Формирование структуры производственных подразделений

Выполнение работ закреплено за структурными подразделениями, которые также имеют свою производственную базу: сооружения, помещения, технологическое оборудование, оснастку. Часть работ, таких как электротехнические, топливные, шиномонтажные и т.д., выполняются на постах ТО и ремонта.

В производственном корпусе размещены помещения различного технологического назначения. В производственном помещении расположены зоны: приемки-выдачи, диагностики, ТО и ТР. Участки предназначены для выполнения работ по сопутствующему обслуживанию агрегатов автомобиля, используются участки: агрегатный, шиномонтажный и вулканизационный, ремонта системы питания, электротехнический, аккумуляторный. В производственном корпусе расположены так же склады: запасных частей и деталей, шин, смазочных материалов и эксплуатационных материалов. Кладовые предназначенные для продажи автопринадлежностей и снятых с автомобиля автопринадлежностей. Клиентская – предназначенная для ожидания автомобиля при проведении диагностики. Отдел главного механика – предназначен для заточки инструмента и т.д.

Структура производственных подразделений ОАС представлена на рисунке 4.2.

Рисунок 4.2 — Структура производственных подразделений ОАС

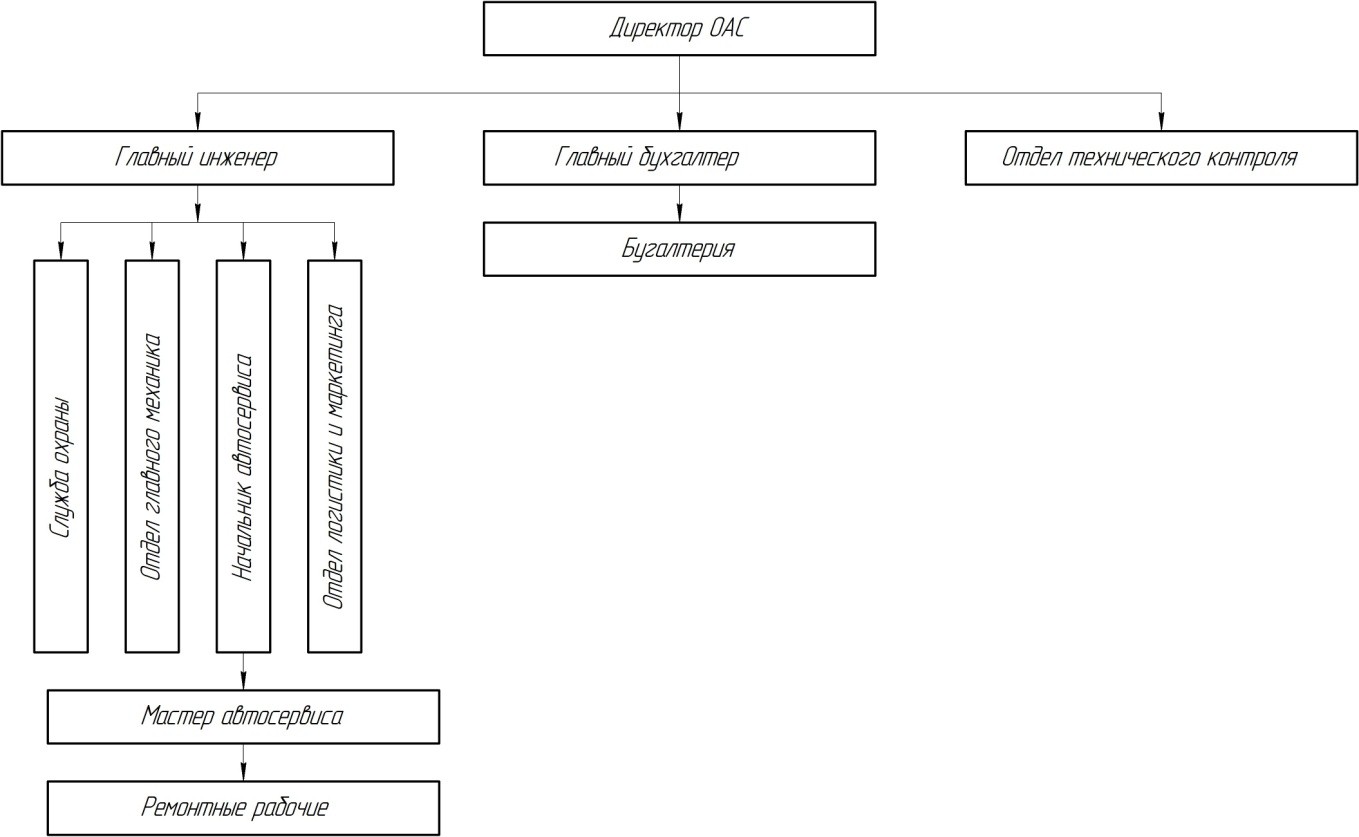

4.3 Разработка организационно-производственной структуры ОАС

В организации автосервиса имеется несколько отделов подчиняющихся директору, отдел главного инженера, отвечающего за организацию и проведения ТО и ремонта автомобиля, отдел главного бухгалтера.

Все отделы организации автосервиса подчиняются непосредственно директору.

Отдел главного инженера включает в себя отделы: логистики и маркетинга, предназначенный для отслеживания и анализа потребительского спроса на услуги оказываемые организацией автосервиса и корректирующие перечень видов работ оказываемых организацией; отдел главного механика отвечает за обслуживание, ремонт и подготовку оборудования к работе; служба сервиса состоящая из мастера автосервиса и ремонтных рабочих, отвечает за проведение ремонта и квалификацию ремонтных рабочих, которые допускаются к тому или иному виду работ при проведении ремонта автомобиля.

Схема организационно – производственной структуры ОАС представлена на рисунке 4.3.

Рисунок 4.3 — Схема организационно-производственной структуры ОАС

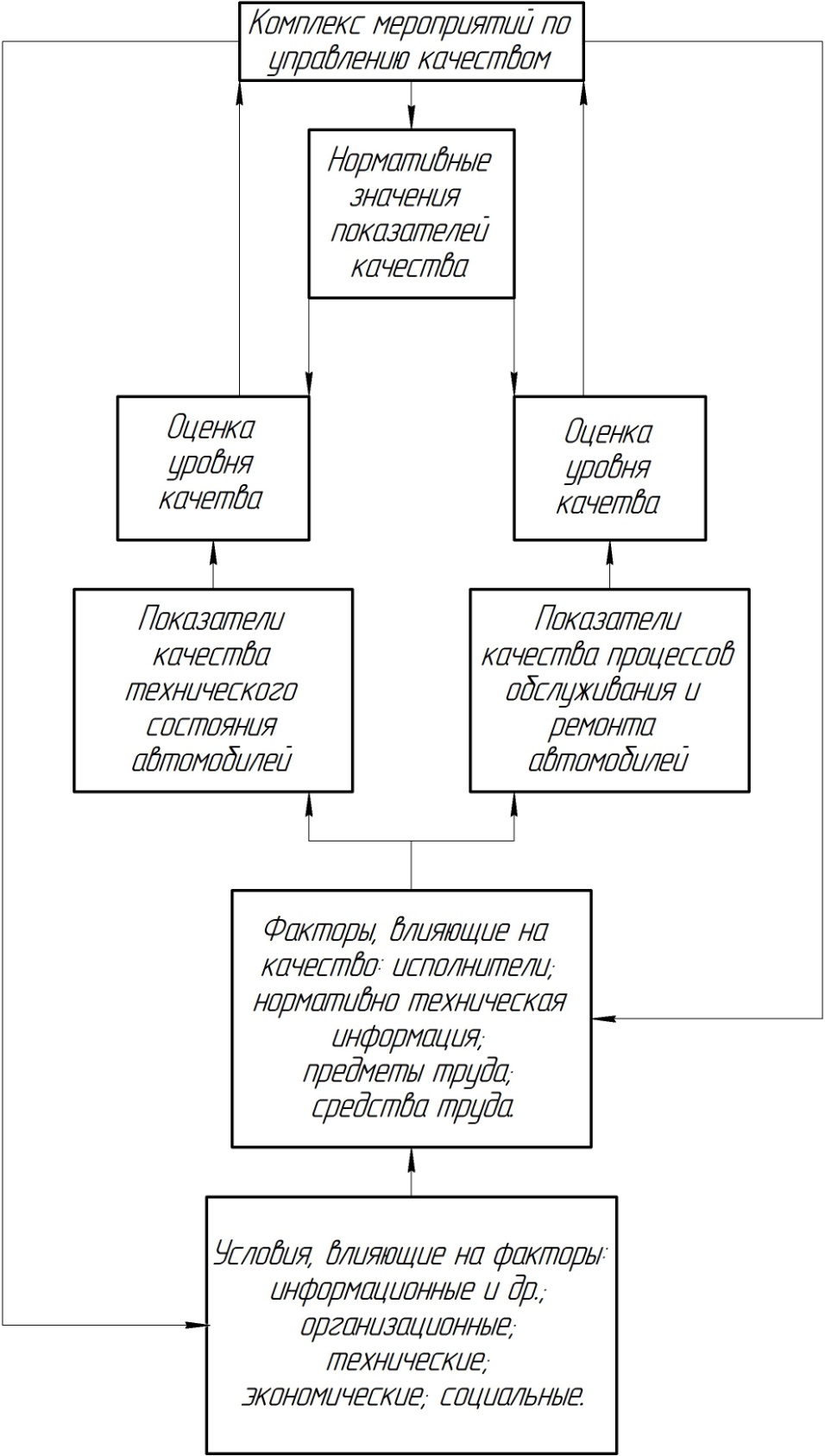

4.4 Схема управления качеством организации автосервиса

Управление качеством технического обслуживания и ремонта автомобиля – это установление, обеспечение и поддержание необходимого уровня его качества при обосновании, разработке и организации выполнения, осуществляемые путем систематического контроля качества и целенаправленного воздействия на влияющие условия и факторы.

Объекты управления качеством технического обслуживания и ремонта автомобиля – процессы формирования, воспроизводства, сохранения и восстановления качества на всех стадиях технологического процесса и входящие в состав этих процессов элементы: труд, средства и предметы труда, модели процессов, нормативы (модели результатов процессов), среда (условия осуществления процессов).

Субъект управления качеством технического обслуживания и ремонта автомобиля – органы управления, осуществляющие управление объектом на основе информации о его состоянии.

Средства управления качеством технического обслуживания и ремонта автомобилей – системы нормативно-технической документации, технические средства управления и средства технического обеспечения испытаний и контроля качества обслуженных и отремонтированных автомобилей.

Задачи оценивания качества работ (услуг) по техническому обслуживанию и ремонту автомобиля:

- определить фактический уровень качества услуг (выявление брака в работе, факторов и условий, определяющих качество работы) и сопоставить его с запланированным;

- проанализировать деятельность предприятия по обеспечению стабильности уровня качества услуг;

- выдача обслуженного (отремонтированного) автомобиля заказчику в соответствии с требованиями нормативно-технической документации.

Задания по повышению качества технического обслуживания и ремонта автомобилей устанавливаются планами новой техники, стандартами и техническими условиями.

Критерий достижения цели (повышение качества технического обслуживания и ремонта автомобилей) – наиболее полное удовлетворение потребностей в использовании автомобилей при заданных затратах.

Реализации функций управления качеством технического обслуживания и ремонта автомобилей образуют подсистемы:

Параметрическая подсистема с помощью комплекса стандартов и технических условий устанавливает на стадии обоснования и выбора режимов технического обслуживания и ремонта автомобилей требования к качеству технического обслуживания и ремонта автомобилей по совокупности показателей целевого назначения, надежности, технологичности, экономичности; регламентирует методы определения состава нормируемых свойств, методы нормирования показателей и параметров технического обслуживания и ремонта автомобилей.

Функциональная подсистема включает:

- аттестацию результатов технического обслуживания и ремонта, которая устанавливает порядок организации и проведения работ по аттестации и методы оценки технического уровня и качества технического обслуживания и ремонта автомобилей;

- проведение экспертизы проектов технической документации, контрольных испытаний и т.п.;

- достижение установленных показателей качества на стадии выполнения работ;

- поддержание достигнутых показателей качества технического обслуживания и ремонта на стадии эксплуатации автомобилей;

- качественное материально-техническое обеспечение;

- метрологическое обеспечение, устанавливающее требования по обеспечению единства и объективности измерений качества технического обслуживания и ремонта автомобилей с использованием инструментальных методов;

- регламентирование порядка проверки соответствия показателей качества технологических процессов установленным требованиям;

- правовое обеспечение качества технического обслуживания и ремонта автомобилей.

Указанные функции осуществляются различными подразделениями, а координацию работ по управлению качеством технического обслуживания и ремонта выполняет служба управления качеством (самостоятельным структурным подразделением или одним из отделов – ОТК, ПТО или др.).

Схема управления качеством проводимых работ в ОАС представлена на рисунке 4.4.

Рисунок 4.4 — Схема управления качеством проводимых работ в ОАС

Инструментальный контроль качества:

- осуществляется при помощи измерительного инструмента (штангенциркулей, микрометров, калибров, скоб, индикаторов и т.д.), приборов, стендов, испытательных машин и др.;

- составляет большую часть в процессах технического обслуживания и ремонта автомобилей и основан на проведении технических измерений;

- позволяет предупредить в 2,5-3 раза больше опасных поломок, чем визуальный осмотр транспортного средства на площадке перед зданием МРЭО;

- при диагностировании сокращается число аварий из-за неудовлетворительного технического состояния автомобилей и пострадавших в них людей.

По характеру воздействия на ход производственного процесса различают:

- активный контроль (он осуществляется приборами, встроенными в технологическое оборудование), полученные результаты используются для непрерывного управления процессом технического обслуживания или ремонта;

- пассивный контроль – лишь фиксирует полученный результат.

По типу проверяемых параметров выделяют:

- контроль геометрических параметров (линейные, угловые размеры, форма и расположение поверхностей, осей, деталей, узлов и агрегатов и т. д.);

- контроль физических свойств (электрических, теплотехнических, оптических и др.);

- контроль механических свойств (прочность, твердость, пластичность при различных внешних условиях);

- контроль микро- и макроструктуры (металлографические исследования);

- контроль химических свойств (химический анализ состава вещества, химическая стойкость в различных средах);

- специальный контроль (светонепроницаемость, газонепроницаемость, герметичность).

Технический контроль охватывает весь технический процесс и предотвращает попадание дефектных материалов и изделий на последующие этапы изготовления и ремонта. На этапе производства устанавливают три вида контроля: входной, операционный, приемочный.

Показателями контроля является точность измерений, достоверность, трудоемкость и стоимость контроля.

Наиболее удобно для сбора первичной информации по качеству использовать специально разработанные бланки – контрольные листки. Они представляют собой бумажный бланк, на котором перечислены возможные дефекты узлов, агрегатов, деталей автомобиля, оборудования и СКД. Контрольные листки могут служить также для упорядочения данных об объемах и видах выполняемых услуг предприятием автомобильного сервиса, рекламациях потребителей, учета заявок и т.п.

5 Проектирование производственного корпуса ОАС

5.1 Определение требований к производственному корпусу ОАС

Объемно-планировочное решение здания подчинено его функциональному назначению и разработано с учетом климатических условий, современных строительных требований, необходимости максимальной блокировки зданий, необходимости обеспечения возможности изменения технологических процессов и расширения производства без существенной реконструкции здания, требований по охране окружающей среды, противопожарных и санитарно-гигиенических требований, а также ряда других, связанных с отоплением, энергоснабжением, вентиляцией.

Важнейшим из этих требований является индустриализация строительства, предусматривающая монтаж здания из сборных унифицированных, в основном железобетонных, конструктивных элементов (фундаментные блоки, колонны, балки, фермы), изготовляемых индустриальным способом. Для индустриализации строительства необходима унификация конструктивных элементов в целях ограничения номенклатуры и числа типоразмеров изготавливаемых элементов. Это обеспечивается конструктивной схемой здания на основе применения унифицированной сетки колонн, которые служат опорами покрытия здания.

Сетка колонн измеряется расстояниями между осями рядов в продольном и поперечном направлениях; меньшее расстояние называют шагом колонн, а большее – пролетом. Размеры пролетов и шаг колонн должны быть кратны 6 м.

Рекомендуется размещать все службы, зоны, отделения в одном здании прямоугольной формы с соотношением длины к ширине в пределах 1,5…2,0, реализуя при этом секции промышленных зданий в унифицированные типоразмеры строительных деталей и конструкций относительно небольшой номенклатуры. Как правило, одноэтажные здания проектируют с пролетами одного направления, одинаковой ширины и высоты. При этом используются сетки колонн: 6х6; 6x12; 12х12, 12х18, 12х24 метров.

При планировочном решении производственного корпуса учитывалось следующее: по возможности близкое взаиморасположение зон, отделений и складских помещений, технологически тяготеющих друг к другу; специализацию отдельных помещений и частей здания по определенным видам производимых в них работ; расположение отделений, постов обслуживания и ремонта по периметру здания с целью обеспечения рабочих мест естественным освещением; отсутствие пересечений потоков автомобилей; обеспечение правил и норм проектирования.

В зонах обслуживания и ремонта на постах применена однорядная прямоугольная расстановка автомобилей. Въезд автомобилей на рабочие посты должен производиться передним ходом и без дополнительного маневрирования. Маневрирование допускается с применением не более одного заднего хода.

Ширина проезда в зонах зависит от типа подвижного состава, угла расстановки постов, их оборудования и порядка заезда на посты.

Высота производственных помещений до выступающих элементов перекрытий или до низа оборудования определяется высотой наиболее высокого автомобиля, обслуживаемого в помещении, плюс не менее 0,2 м, и должна быть не меньше 2,8 м. Рекомендуемая высота помещений 3,6 м. Если автомобиль в помещении может быть установлен на подъемном устройстве, то расстояние до перекрытия исчисляется от верха поднятого автомобиля.

При выполнении планировочного решения необходимо учитывать следующие требования: участок ремонта системы питания выделяют в самостоятельный, располагая ближе к постам ТО и ТР, где производятся работы по системе питания; шиномонтажные и шиноремонтные работы могут производиться как в общем, так и в отдельных помещениях, располагая их ближе к постам, где производится демонтаж и монтаж колес, при площади аккумуляторного участка свыше 10 м2 в нем должно быть не менее двух помещений: одно для ремонта аккумуляторов, другое – для их зарядки.

5.2 Определение площади проектируемого производственного корпуса ОАС

Все основные производственные помещения, за исключением зоны уборочно-моечных работ, размещаем в одном здании (блокированная схема).

Площадь здания производственного корпуса определяется суммированием площадей производственных, складских и вспомогательных помещений, в него входящих:

=

= =

1,15955,48

= 1098,80 м2,

(5.1)

=

1,15955,48

= 1098,80 м2,

(5.1)

где

– площади производственных, складских,

вспомогательных помещений производственного

корпуса, м2;

– площади производственных, складских,

вспомогательных помещений производственного

корпуса, м2;

1,15 – коэффициент, учитывающий увеличение площади на межцеховые проезды.

Исходя из предположения, что геометрические размеры сторон производственного корпуса относятся как 1:1, предварительно определим сетку колонн. Для этого рассчитываем длину здания по формуле

А’

=

=

=

= 33,15 м. (5.2)

= 33,15 м. (5.2)

Принимаем сетку колонн здания производственного корпуса 18х30 м. Тогда длина этого здания А = 36 м, а ширина здания В = 30 м. Таким образом, площадь здания производственного корпуса будет равна:

=

А

В = 36

30 = 1080 м2.

(5.3)

=

А

В = 36

30 = 1080 м2.

(5.3)

Поскольку Fпк больше, чем Fпкр, (1098,80-1080/1080·100 %=1,7 %), что не превышает предел ±5 %, то корректировать габариты производственного корпуса и принятую сетку колонн не нужно.

В результате компоновки, с учетом существующих архитектурно-строительных нормативов, принимаем:

1) толщина наружных стенок – 300 мм;

2) толщина внутренних перегородок – 150 мм;

3) габариты ворот (ширина х высота) ВР1 – 3х3 м;

4) ширина дверных проемов, мм: 1 – 2110, 2 – 1810; 3 – 1510, 4 – 1210, 5 – 910; высота дверных проемов – 2400 мм;

5) высота этажа производственных и складских помещений – 3,6 м;

Площади

производственных подразделений,

определенные при технологическом

расчете ( )

и полученные в результате компоновки

(

)

и полученные в результате компоновки

( ),

с указанием категории пожарной опасности

представим в таблице А.8.

),

с указанием категории пожарной опасности

представим в таблице А.8.

5.3 Разработка схемы производственного и технологических процессов ТО и ТР транспортных средств в производственном корпусе ОАС

После прохождения работ комплекса УМР автомобиль поступает в зону приемки-выдачи, где мастер-приемщик определяет его техническое состояние и объем работ, который необходимо выполнить. Далее автомобиль поступает в зону диагностики и/или в зону ТО, ТР, а если рабочий пост занят, то до его освобождения – в зону ожидания (предусмотрено 2 автомобиле-места). При необходимости с автомобиля снимают требующие ремонта агрегаты и узлы и доставляют их на участки соответствующего назначения. На этих участках выполняется весь комплекс работ по ремонту агрегатов и узлов. Отремонтированные агрегаты и узлы устанавливаются на автомобиль в зоне ТО, ТР. При необходимости в зоне ТО, ТР выполняются регулировочные работы. Далее автомобиль поступает в зону приемки-выдачи, где выдается заказчику. Для выполнения антикоррозионных работ автомобиль поступает в соответствующее производственное подразделение из зоны приемки-выдачи. После завершения необходимых работ, автомобиль направляется либо в зону приемки-выдачи для выдачи заказчику.

Компоновка производственного корпуса выполнена с учетом того, что часть клиентов будет выполнять только некоторые работы, а не весь комплекс ТО, ТР. Так автомобиль может сразу же после завершения УМР покинуть территорию организации автосервиса. Если необходима только диагностика, то автомобиль поступает в зону приемки-выдачи, затем на пост диагностики и, наконец, в зону приемки-выдачи автомобилей.

6 Проектирование производственного подразделения

6.1 Назначение производственного подразделения, обоснование исходных данных для проектирования

Назначение зоны диагностирования – обнаружение скрытых неисправностей в агрегатах и системах автомобиля, установление причин, приведших к возникновению отказов.

Зона диагностирования в современной ОАС должен быть оснащен в достаточной степени для выполнения работ необходимым технологическим оборудованием.

Рядом с зоной диагностирования располагаются все необходимые производственные участки и склады.

Площадь зоны диагностирования равна:

Данные по расчёту и функционированию зоны диагностирования сведены в таблицу 6.1.

Таблица 6.1 – Анализ функционирования зоны диагностирования

Наименование показателей |

Обозначение |

Величина показателей |

Площадь участка, м2. |

Fд |

48,0 |

Режим работы: |

|

06.00-22.00 |

Число рабочих дней в году |

Др.г. |

305 |

Число рабочих смен в сутки |

С |

2 |

Период выполнения работ, ч. |

Тс |

16 |

Численность исполнителей, чел. |

Ршт |

2 |

Число рабочих постов, ед. |

Хд |

1 |

Годовой объем работ, чел.-ч |

Тд |

3437,23 |

Количество единиц основного технологического оборудования, ед. |

N |

16 |

Мощность энергоприемников, кВт. |

Nу |

5,1 |

Технологически необходимое (явочное) число рабочих равно:

|

(6.1) |

где Ti – годовой объём работ по i-той зоне (участка), чел.-ч.;

ФТ – годовой фонд времени технологически необходимого рабочего, ч.

Штатное (списочное) число рабочих определяется по формуле:

|

(6.2) |

где ФШ – годовой фонд времени штатного рабочего, ч.

Расчет количества рабочих, выполняющих работы в зоне диагностирования:

6.2 Разработка схемы технологического процесса для производственных подразделений

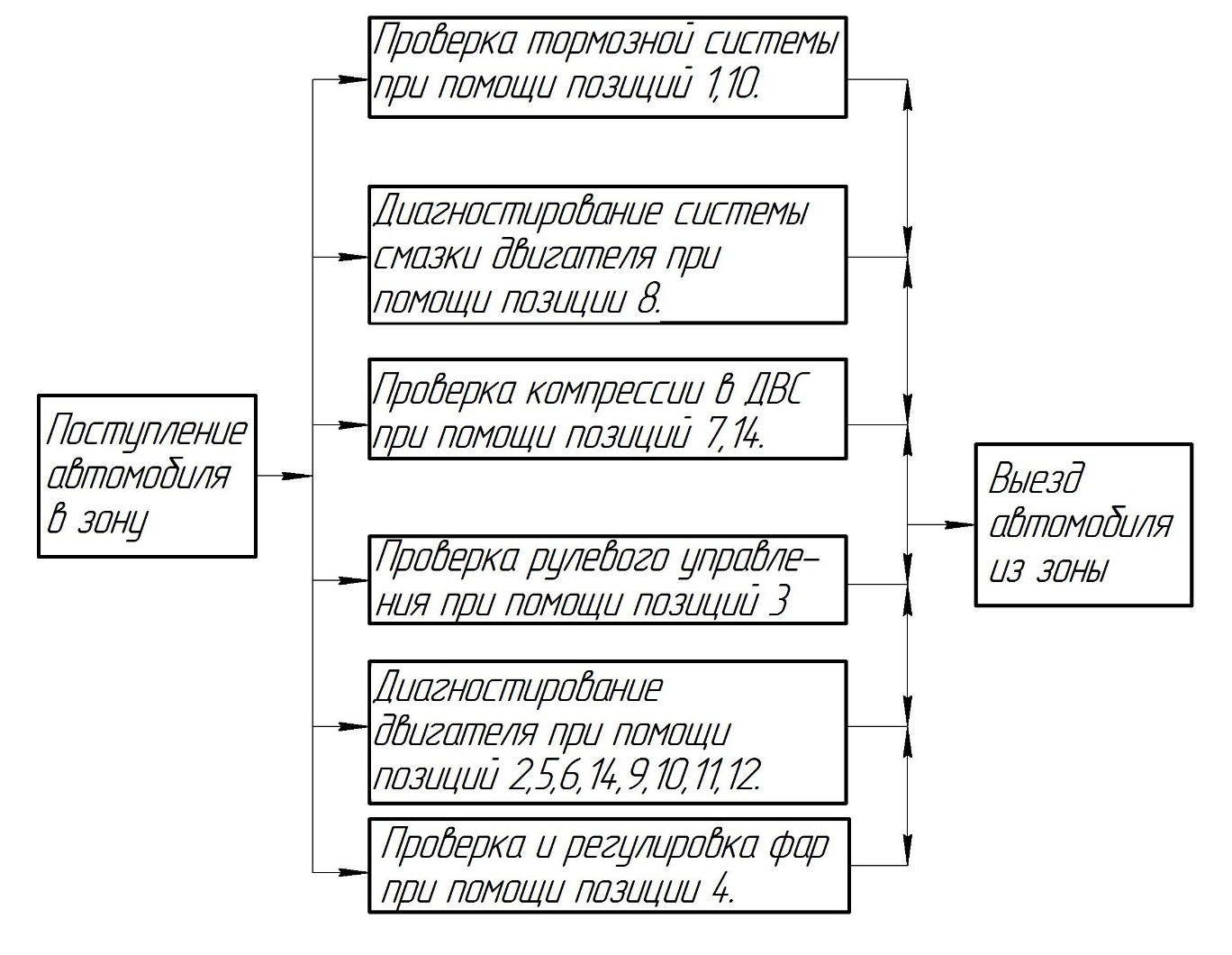

Схема технологического процесса участка диагностирования, позволяющая представить возможные пути движения при проведении плановых мероприятий в зоне диагностирования представлена на рисунке 6.1.

Рисунок 6.1 – Схема технологического процесса зоны диагностирования

Технологический процесс зоны диагностирования представляет собой совокупность перечня работ проводимого в зоне диагностирования ОАС категории «B» по ремонту автомобилей.

6.3 Подбор технологического и подъемно-транспортного оборудования для зоны и его краткая характеристика

Подбор основного технологического и подъемно-транспортного оборудования для зоны диагностирования и участка ремонта системы питания происходит в соответствии с технологическим процессом с использованием БД «Оборудование-2006».

Перечни основного технологического оборудования для зоны диагностирования и участка ремонта системы питания приведены на соответствующих листах графической части.

6.4 Оптимизация числа рабочих постов

Используемый цикловой метод в технологическом расчете дает усредненное значение количества постов. Для оптимизации их количества с учетом экономических показателей необходимо использовать имитационные модели производственных подразделений. Целевой функцией является сумма затрат на содержание производственного подразделения и потери прибыли от простоя автомобилей в ожидании, приходящихся на одно воздействие. С помощью программы simsim.exe смоделируем работу зоны диагностирования и участка ремонта системы питания с последовательным увеличением количества постов в течение месяца. Закон поступления и обслуживания заявок принят нормальным с коэффициентом вариации 0,1.

Исходными данными для составления модели служат следующие показатели: закон поступления заявок и его коэффициент вариации, закон обслуживания автомобилей и его коэффициент вариации, интенсивность поступления автомобилей, интенсивность обслуживания автомобилей.

Время моделирования – один год и рассчитывается по формуле:

|

(6.3) |

где Др.г – количество рабочих дней, Др.г=305 дн.;

Тсм – продолжительность рабочей смены, Тсм=8 ч.;

C – число смен, С=2.

Шаг моделирования в пределах 0,1…0,5 ч. (по умолчанию – 0,1 ч.).

Интенсивность поступления заявок λ и интенсивность обслуживания заявок μ определим по формулам:

|

(6.4) |

|

(6.5) |

где Nc – суточная программа работ;

tвозд – время одного технического воздействия, tвозд=6 ч. [4].

|

(6.6) |

где Тд – годовая трудоёмкость работы зоны диагностирования, Тд=3437,23 чел.-ч.

Расчёт среднеквадратичного отклонения для потоков поступления и обслуживания заявок определяется по формулам:

|

(6.7) |

|

(6.8) |

Потоки поступления

и обслуживания заявок носят вероятностный

характер, как правило, описываемый

нормальным законом распределения с

коэффициентом вариации

=0,1…0,33.

Принято:

=0,1…0,33.

Принято:

,

,

.

.

Для них рассчитываем среднеквадратичное отклонение:

В программе simsim.exe составлена модель работы подразделения, в котором последовательно будет изменяться число рабочих мест, характеристики каждого из которых будут одинаковыми. Каждый раз в конце процесса моделирования работы зоны диагностирования в течении месяца регистрируются выходные показатели его работы, необходимые для расчёта критериев эффективности, а именно количество обслуженных автомобилей за время моделирования Nобс и среднее время ожидания в очереди Тож. Результат моделирования рабочих постов зоны диагностирования представим в таблице 6.3.

Таблица 6.3 – Результат моделирования оптимизации рабочих постов зоны диагностирования

Число рабочих мест |

1 |

2 |

3 |

4 |

5 |

Число обслуженных заявок Nобс, ед. |

118 |

121 |

121 |

121 |

121 |

Среднее время ожидания в очереди Тож, ч. |

0,22 |

0 |

0 |

0 |

0 |

Суммарные затраты находятся по формуле:

|

(6.9) |

где Nобi – число обслуживаний за период моделирования;

Cпрi – потери дохода, связанные с простоем автомобиля в ожидании обслуживания;

Cэкi – затраты на содержания зоны диагностирования;

EH – нормативные коэффициенты капвложений, EH=0,1[9];

KB – капитальные вложения в создании зоны диагностирования.

Потери дохода, связанные с простоем автомобиля в очереди обслуживания равны:

|

(6.10) |

где Тож – среднее время ожидания в очереди, ч.;

Dчас – плата за 1 час использования легкового автомобиля, Dчас=6 руб. [9].

Эксплуатационные затраты на содержание зоны диагностирования определяются по формуле:

|

(6.11) |

где Cзпi – зарплата ремонтных рабочих, руб.;

Cсодi – затраты на содержание зоны диагностирования, руб.

Затраты на зарплату ремонтных рабочих определяются по формуле:

|

(6.12) |

где Р – число работников на одном рабочем месте (берется 1 человек);

Хпi – моделируемое число рабочих постов;

S – часовая тарифная ставка рабочего, S=0,5 руб. [9];

Фрг – годовой фонд времени рабочего, Фрг=1840 ч.;

– коэффициент

доплат,

– коэффициент

доплат,

,

[4, стр. 120].

,

[4, стр. 120].

Затраты на содержание рабочих постов определяются по формуле:

|

(6.13) |

где Аi – амортизационные отчисления на ремонт и замену оборудования для зоны диагностирования;

Cэi – эксплуатационные затраты на электроэнергию, воду, тепло, сжатый воздух и др.

Амортизационные отчисления на ремонт и замену оборудования для зоны диагностирования определяются по формуле:

|

(6.14) |

где Cопi – стоимость оборудования, устанавливаемого в зоне диагностирования, руб.;

Cчелi – стоимость оборудования необходимого для одного рабочего места, руб.;

А0i – нормативный коэффициент, А0i=0,148 [4, стр. 180].

Стоимость эксплуатационных затрат на электроэнергию, воду, тепло, сжатый воздух и др. для зоны диагностирования определяются по формуле:

|

(6.15) |

Стоимость эксплуатационных затрат для зоны диагностирования равна:

Затраты на содержание зоны диагностирования равны:

Для определения стоимости оборудования необходимо рассмотреть типовую планировку зоны и подобрать его количество, модели и оценить суммарную стоимость.

Эксплуатационные затраты на содержание зоны диагностирования равны:

Капитальные затраты определяются суммой стоимостей приобретения и монтажа оборудования, а также стоимость строительства зоны диагностирования. Для зоны диагностирования капитальные затраты определяются по формуле:

|

(6.16) |

где Cздi – стоимость строительства зоны диагностирования, руб.

Стоимость строительства зоны диагностирования определяется по формуле:

|

(6.17) |

где Кзд – стоимость строительства 1 м2 зоны диагностирования, Кзд=300 руб. [9];

Fпi – площадь рабочей зоны, м2.

Площадь зоны определяется по формуле:

|

(6.18) |

где fa – площадь, занимаемая автомобилем в плане, м2;

Xpi – число постов i-й зоны;

Xвi – число вспомогательных постов i-й зоны;

Ky – коэффициент плотности расстановки оборудования рабочего поста, Ку=6 [7, стр. 266].

Стоимость строительства зоны диагностирования равна:

Капитальные затраты зоны диагностирования равны:

Минимальная сумма затрат будет соответствовать оптимальному числу рабочих постов. Суммарные затраты равны:

По полученным результатам построен график зависимости этих показателей от количества рабочих постов. Данная зависимость представлена на соответствующем листе графической части.

Как видно из расчётов, оптимальным количеством будет один рабочий пост, поскольку удельные суммарные затраты будут меньше по сравнению с другими вариантами.

6.5 Описание объемно-планировочного решения зоны диагностирования и участка ремонта приборов системы питания

Зона диагнострования располагается в производственном корпусе, рядом находятся зона ремонта кузова, приемки-выдачи. Высота производственного помещения зоны диагностирования составляет 3600 мм. Стационарное оборудование представлено в листе графической части. Стационарное оборудование расположено на расстоянии 250 мм от стены, стеллажи расположены вплотную к стене.