Крючков В.П. Физика реакторов для персонала АЭС с ВВЭР и РБМК

.pdfЧасть III. Особенности физики и эксплуатации реакторов РБМК-1000

14. Устройство реактора РБМК-1000 (исходный проект)

14.1. Металлоконструкции реактора и биологическая защита

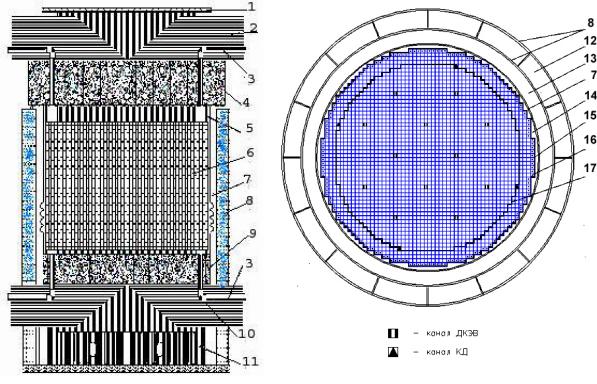

Конструкционная схема РБМК-1000 представлена на рис. 14.1. Металлоконструкции реактора (м/к) являются опорными конструкциями, на

которых монтируется графитовая кладка и технологические каналы реактора. Металлоконструкции служат для передачи весовых нагрузок элементов активной зоны на фундамент реактора и одновременно являются биологической защитой реактора.

Бак боковой биологической защиты (схема ''Л'' см. рис.14.1) выполнен в виде цилиндрического резервуара кольцевого сечения наружным диаметром 19 м и внутренним 16,6 м из стали перлитного класса 10ХСНД толщиной 30 мм. Внутри резервуар разделен на 16 герметичных вертикальных отсеков, заполненных водой, тепло от которой отводится системой охлаждения.

Верхняя металлоконструкция (схема ''Е'') представляет собой цилиндр диаметром 17 м и высотой 3 м. Верхняя и нижняя плиты цилиндра изготовлены из стали 10ХН1М толщиной 40 мм и соединены с боковой обечайкой герметичными швами, а между собой – вертикальными ребрами жесткости. В отверстия, расточенные в верхней и нижней плитах схемы ''Е'', вварены трубы-тракты для технологических каналов и каналов СУЗ. Межтрубное пространство заполнено серпентинитом. Металлоконструкция установлена на 16 катковых опорах, укрепленных на выступе кольцевого бака боковой биологической защиты. Схема ''Е'' воспринимает усилия от веса загруженных каналов, настила ЦЗ, трубопроводов верхних пароводяных и водяных коммуникаций СУЗ.

Нижняя металлоконструкция (схема ''Р'') диаметром 14,5 м и высотой 2 м по конструкции аналогична верхней. Опорная металлоконструкция (схема ''С''), на которой установлена м/к схемы ''Р'', представляет собой пересекающиеся по центру реактора перпендикулярно друг другу пластины высотой 5,3 м с ребрами жесткости.

Цилиндрический кожух (м/к схемы ''КЖ» см. рис.14.1) представляет собой сварную обечайку наружным диаметром 14,52 м и высотой 9,75 м, изготовленную из листовой стали 10ХН1М толщиной 16 мм. Кожух вместе с нижней и верхней металлоконструкцией образует замкнутое реакторное пространство.

Биологическая защита в направлении центрального зала состоит из графитового отражателя высотой 500 мм, стальных защитных блоков высотой 250 мм, верхней металлоконструкции, заполняемой смесью серпентинитового щебня и гали в весовом соотношении 3:2 с объемной массой 1,7 т/м3, а также верхнего защитного настила. Центральная часть перекрытия (плитный настил) высотой 890 мм выполнена из железобарийсерпентинитового цементного камня, а периферийная – из стальных коробчатых конструкций высотой 700 мм, заполняемых смесью чугунной дроби и серпентинитовой гали (в весовом соотношении 6:1) объемной массой 3,8 т/м3, и стальной плиты толщиной 100 мм над ним.

В боковом направлении защита состоит из бокового графитового отражателя со средней толщиной 880 мм, кожуха реактора, стального кольцевого бака с водой толщиной 1200 мм (толщина стенок бака 30 мм), песка объемной массой не менее 1,3 т/м3, засыпаемого в монтажное пространство между баком и стенами шахты реактора. Шахта выполнена из обычного бетона с объемной массой 2,2 т/м3 и толщиной 2000 мм.

Толщины и состав материалов защиты в основных направлениях от активной зоны приведены в табл. 14.1.

131

а |

б |

Рис. 14.1. Конструкционная схема реактора РБМК-1000 (а – вертикальный разрез;

б – поперечный разрез по центру активной зоны):

1 – плитный настил; 2 – трубы ПВК; 3 – отводящие трубопроводы СЗРП; 4 – верхняя плита (схема «Е»); 5 – каналы охлаждения отражателя; 6 – графитовая кладка реактора; 7

– обечайка (схема «КЖ», сталь 10ХН1М); 8 – баки водяной биологической защиты (схема «Л», сталь 10ХСНД); 9 – нижняя плита (схема «Р»); 10 – трубы водяных коммуникаций; 11 – опорная металлоконструкция (схема «С»); 12 – вода; 13 – азот; 14 – гелий + азот; 15 – граница отражателя; 16 – охлаждаемые каналы отражателя; 17 – граница активной зоны.

Таблица 14.1. Биологическая защита реактора

Материал |

|

Направление |

|

|

вверх |

вниз |

радиальное |

||

|

||||

Графит (отражатель), мм |

500 |

500 |

880 |

|

Сталь (защитные блоки и лист |

290 |

240 |

46 |

|

металлоконструкции), мм |

||||

|

|

|

||

Засыпка из серпентинита (1,7 т/м3), мм |

2800 |

1800 |

- |

|

Вода (кольцевой бак), мм |

- |

- |

1140 |

|

Сталь ( металлоконструкции), мм |

40 |

40 |

30 |

|

Песок (1,3 т/м3), мм |

- |

- |

1300 |

|

Тяжелый бетон (4,0 т/м3), мм |

890 |

- |

- |

|

Строительный бетон (2,2 т/м3), мм |

- |

- |

2000 |

14.2. Структура активной зоны

Активная зона реактора РБМК-1000 имеет форму вертикального цилиндра эквивалентным диаметром 11,8 и высотой 7 м. Она окружена боковым отражателем

132

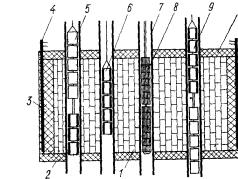

толщиной 1 м и торцевыми отражателями толщиной по 0,5 м. В состав активной зоны входят твэлы, замедлитель, теплоноситель, технологические каналы, стержни - поглотители нейтронов (стержни управления) (см. рис. 14.2).

1 - графитовая кладка

2 - торцевой отражатель

3 - боковой отражатель

4 - канал охлаждения отражателя

5 - укороченный стержень поглотитель (УСП)

6 - стержень автоматического регулятора (АР)

7 - технологический канал

8 - тепловыделяющая кассета

9 - стержень ручного регулирования (РР) и аварийной защиты (A3)

Рис. 14.2. Структура активной зоны

Графитовая кладка реактора представляет собой 2488 вертикальных колонн, которые собраны из блоков сечением 250х250 мм с плотностью графита 1,65 г/см3. Блоки по вертикальной оси имеют сквозные отверстия диаметром 114 мм, предназначенные для размещения технологических каналов и каналов контроля и управления. В отверстия четырех рядов периферийных колонн (бокового отражателя) установлены графитовые стержни.

В 1693 ячейках квадратной решетки активной зоны размещены технологические каналы. Часть канала, размещенная в активной зоне, изготовлена из циркониевого сплава и представляет собой трубу диаметром 88 мм с толщиной стенки 4 мм. Для обеспечения теплового контакта с блоками кладки на трубу надеты графитовые кольца. Внутрь канала устанавливается тепловыделяющая кассета, представляющая собой две последовательно соединенные тепловыделяющие сборки (ТВС) длиной 3,5 м каждая. Конструктивный зазор между ТВС составляет около 20 мм. ТВС состоит из 18 стержневых твэлов, которые крепятся с помощью стальных дистанционирующих решеток на центральной трубе, изготовленной из циркониевого сплава размером 15х1,25 мм. Внутри нее проходит либо несущий стержень диаметром 12 мм, либо несущая труба размером 12х2,5 мм из циркониевого сплава. Твэл представляет собой трубку наружным диаметром 13,5 мм с толщиной стенки 0,9 мм из циркониевого сплава, заполненную таблетками диаметром 11,5 мм из двуокиси урана плотностью до 10,5 г/см3 с обогащением 1,8 или 2% 235U. Внутренняя полость твэла при изготовлении заполняется смесью аргона и гелия и герметизируется электронно-лучевой сваркой. В исходном состоянии в части технологических каналов устанавливаются дополнительные поглотители (ДП).

Теплоноситель подается снизу в каждый технологический канал. Экономайзерный участок канала, на котором вода нагревается до температуры насыщения, имеет высоту около 2,5 м от низа активной зоны. На остальной ее части имеет место процесс развитого кипения, причем массовое паросодержание теплоносителя по ходу потока увеличивается.

Каналы системы контроля и управления располагаются так же, как и технологические: в центральных отверстиях графитовых колонн кладки. Стержни СУЗ функционально разделены на группы, обеспечивающие радиальное регулирование поля энерговыделения (стержни РР), автоматическое регулирование среднего уровня мощности (АР), аварийное прекращение цепной реакции (A3) и регулирование поля энерговыделения по высоте (УСП). Стержни первых трех групп выводятся из активной зоны вверх, укороченные стержни-поглотители четвертой группы выводятся вниз.

133

Для охлаждения каналов и стержней используется автономный водяной контур (контур охлаждения СУЗ) с насосно-теплообменной установкой. Вода движется в каналах сверху вниз и омывает поверхности оболочек поглощающих стержней, нагреваясь от 40 до 60° С.

Распределение нейтронного поля по объему активной зоны контролируется с помощью системы физического контроля (СФКРЭ). Для этой цели в 12 каналах, равномерно распределенных в центральной части активной зоны, размещаются семисекционные - эмиссионные датчики контроля энерговыделения по высоте. Для контроля распределения энерговыделения по радиусу реактора используются -эмиссионные датчики, которые установлены в герметичных полостях центральных несущих трубок тепловыделяющих кассет 130 технологических каналов.

В кладке реактора в узлах стыка графитовых блоков имеется 20 вертикальных отверстий диаметром 45 мм, в которых установлены каналы с термопарами для контроля за температурой графита. Для охлаждения отражателя предусмотрено 156 каналов в центральных отверстиях периферийного ряда графитовых колонн. В качестве охлаждающей среды в этих каналах, а также в 12 каналах с высотными датчиками контроля энерговыделения и четырех каналах с камерами деления используется вода контура охлаждения СУЗ.

14.3.Тепловыделяющий элемент

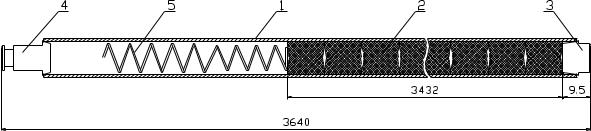

Тепловыделяющий элемент (твэл) (см. рис.14.3) состоит из оболочки (1), топливного столба (2), заглушки (3), наконечника (4) и пружинного фиксатора (5).

Рис. 14.3. Тепловыделяющий элемент

В качестве топлива используются таблетки из спеченной двуокиси урана. Диаметр таблетки 11,48 мм, высота – 15 мм. Для уменьшения величины термического расширения топливного столба таблетки на торцах имеют лунки. Радиальный зазор между топливом и оболочкой в холодном состоянии: минимальный – 0,11 мм, максимальный – 0,195 мм.

Таблетки уран-эрбиевого топлива с обогащением 2,6 % имеют центральное осевое отверстие диаметром 2 м. Экранные таблетки не имеют осевого отверстия и располагаются рядом с заглушкой (т.е. в центре активной зоны).

Оболочка твэла представляет собой трубу, изготовленную из циркониевого сплава Э110 (цирконий + 1 % ниобия) c наружным диаметром 13,58 мм и внутренним диаметром 11,7 мм.

Начальная среда под оболочкой твэла – газ с объемной долей гелия не менее 99,0%

и давлением не менее (5,0 ... 7,0) 105 Па (5,0 ... 7,0 кгс/см2).

14.4. Тепловыделяющие сборки

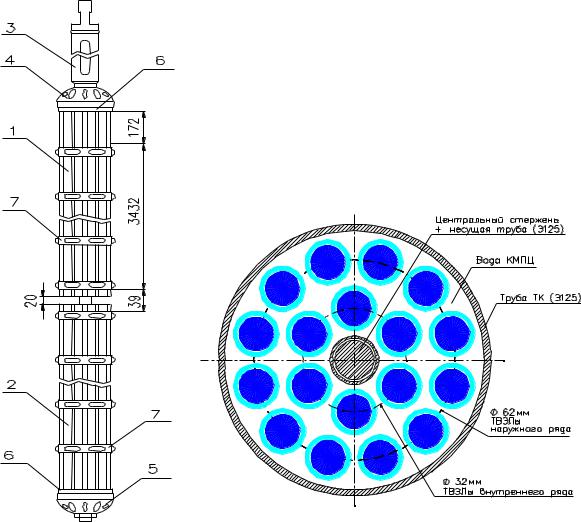

Основные характеристики тепловыделяющих сборок (ТВС) приведены в табл. 14.2. Общий вид и поперечный разрез ТВС представлены на рис.14.4.

134

Таблица 14.2. Основные параметры ТВС

Параметр |

|

Значение |

|

|

Номинальное значение массовой доли урана- |

2,0 |

2,4 |

2,6 0,05 |

|

235 в смеси изотопов урана, % |

||||

|

|

|

||

Масса U в ТВС (без экранных таблеток), кг |

114,7 1,6 |

114,7 1,6 |

111,24 1,60 |

|

Номинальное значение массы урана экранных |

– |

– |

0.95 |

|

таблеток, кг |

||||

|

|

|

||

Массовая доля U-235 в смеси изотопов урана |

– |

– |

2,6 0,05 |

|

в экранных таблетках, % |

||||

|

|

|

||

Номинальное значение массовой доли эрбия |

– |

– |

0,41 |

|

(отношение массы эрбия к массе UO2), % |

||||

|

|

|

||

Средняя глубина выгорания топлива по ТВС, |

22,5 |

22,5 |

25,0 |

|

МВт·сут/кг U |

||||

|

|

|

ТВС состоит из следующих основных частей (рис.9.4 а):двух пучков твэлов (1,2);несущего элемента (3);

направляющих концевых деталей (4,5);двух концевых решеток (6);

двадцати дистанционирующих решеток (7).

Каждый пучок состоит из 18 твэлов и каркаса (рис.9.4 б)

а |

б |

Рис. 14.4. Общий вид ТВС (а) и поперечный разрез ТВС (б)

Шесть твэлов расположены равномерно на окружности диаметром 32 0.1 мм и двенадцать – на окружности диаметром 62 0.1 мм Внешние твэлы сдвинуты на угол 15О

135

относительно внутренних. Каркас каждого пучка твэлов состоит из центральной трубы размером 15 1.25. мм, изготовленной из сплава Э-125, одной концевой решетки и десяти дистанционирующих решеток.

Концевая решетка изготовлена из сплава Э-125, имеет высоту 15 мм и максимальный диаметр 79 мм. Масса концевой решетки 150 г.

Через каждые 360 мм на центральной трубе установлены дистанционирующие решетки, собранные из отдельных фигурных ячеек, центральной втулки и охватывающего обода. Дистанционирующая решетка изготовлена из стали 06Х18Н10Т, имеет высоту 16,3мм и максимальный диаметр 79мм. Масса дистанционирующей решетки

50 г.

Всего ТВС содержит 36 твэлов, 2 концевые и 20 дистанционирующих решеток. Расстояние между низом твэлов верхнего пучка и верхом твэлов нижнего пучка составляет 20 мм, разрыв по топливу 39 мм.

Два пучка твэлов в ТВС, расположенные один над другим, собраны либо на одном центральном стержне (ТВС рабочая – сб.50), либо на одной несущей трубе (ТВС рабочая под гамма-камеру – сб. 49).

Стержень центральный изготовлен из циркониевого сплава Э-125 и представляет собой пруток диаметром 12 мм.

Труба несущая герметична, изготовлена из циркониевого сплава Э-125 и имеет

размеры 12 2.75 мм. |

|

Технологические каналы |

предназначены для размещения в них ТВС и |

дополнительных поглотителей и для организации потока теплоносителя.

Средняя часть (в пределах активной зоны) технологического канала представляет собой трубу, изготовленную из циркониевого сплава Э125(цирконий + 2.5 % ниобия) c наружным диаметром 88,0мм и внутренним диаметром 79,5мм.

Для улучшения отвода тепла на трубу канала надеты графитовые разрезные кольца высотой 20 мм, которые размещаются по высоте канала вплотную друг к другу. Каждое чередующееся кольцо имеет непосредственный контакт по боковой поверхности либо с трубой, либо с внутренней поверхностью графитового блока, а также друг с другом по торцам. Диаметральные размеры колец: наружное кольцо 114,3/92,0, внутреннее кольцо110,3/88,0 мм.

Минимальные значения радиальных зазоров канал-кольцо и кольцо-блок – 1,35 мм определены из условия недопустимости заклинивания канала в кладке вследствие ее радиационно-термической усадки в процессе работы реактора, а также термической и радиационной ползучести циркониевой трубы канала.

14.5. Дополнительные поглотители

Стержни дополнительных поглотителей предназначены для компенсации избыточной реактивности в начальный период работы реактора и положительного парового коэффициента реактивности в равновесном состоянии активной зоны. Стержни ДП после загрузки в технологические каналы постоянно находятся в активной зоне до исчерпания ресурса, а затем извлекаются из нее.

136

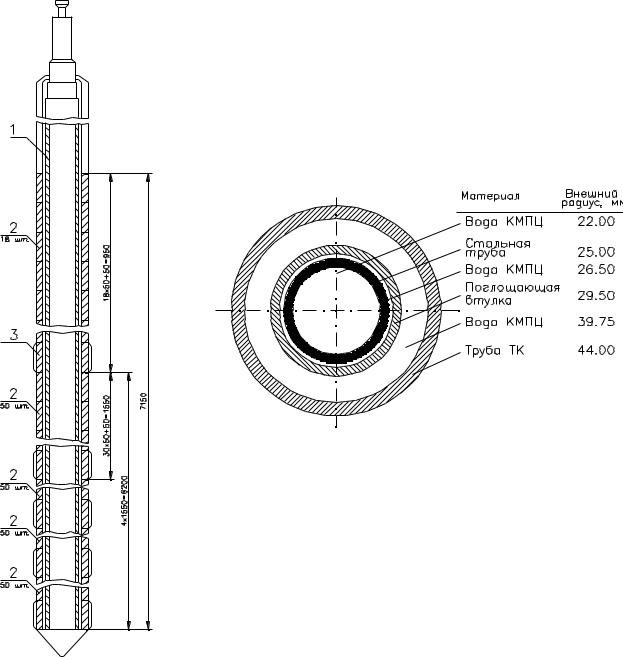

14.5.1. Стержень дополнительного поглотителя (сб. 1814.00.000)

Стержень ДП сб.1814.00.000 (см. рис.9.5) состоит из несущего элемента (1) с надетыми на него поглощающими (2) и крепежными втулками (3).

Несущий элемент представляет собой трубу размером 50 3 мм, изготовленную из стали 08Х18Н10Т.

Поглощающая втулка изготовлена из бористой стали СБЯ-2 и имеет следующие размеры: внешний диаметр 59 мм, внутренний диаметр 53 мм, высота 50 мм.

б

А

Рис. 14.5. Общий вид ДП сб.1814 (а) и поперечный разрез ДП сб.1814 (б)

137

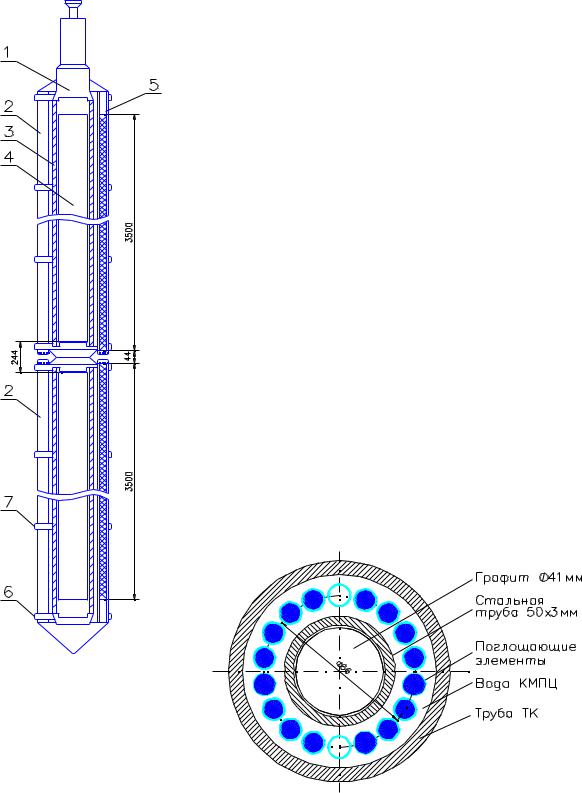

14.5.2. Стержень дополнительного поглотителя кассетного типа (сб. 2641.00.000)

Стержень ДП кассетный сб. 2641.00.000 (см. рис.9.6) состоит из двух поглощающих звеньев (2) и несущего элемента (1), выполняющего также функцию вытеснителя.

Несущий элемент представляет собой трубу (3) размером 50 3 мм, изготовленную из стали 08Х18Н10Т.

Внутри этих труб размещены графитовые сердечники (4) диаметром 41 мм и длиной 3400 мм. Материал сердечника – графит плотностью 1,6 г/см3.

Каждое поглощающее звено выполнено в виде кассеты с однорядным расположением поглощающих элементов (ПЭЛ) и состоит из 18 герметичных трубок (5) размером 8,2 0,6 мм из стали 08Х18Н10Т, 2-х периферийных (6) и 3-х дистанционирующих (7) решеток. Оси трубок равномерно расположены на окружности диаметром 66 мм. Две диаметрально расположенные трубки пустые, в остальных 16-ти находится поглощающий сердечник, который изготовлен из виброуплотненного порошка карбида бора B4C. Бор – природного состава, в порошке содержится 93 % B4C. После виброуплотнения порошка плотность утряски составляет 1,71 1,80 г/см3 (68 73 % от теоретической: плотность кристаллического карбида бора в монолите – 2,52 г/см3), при этом массовая доля бора общего не менее 73%, а углерода – не более 4%.

Назначенный ресурс стержня ДП кассетного сб. 2641 составляет 800 эфф. суток.

А

б

Рис.14.6. Общий вид ДП сб.2641 (а) и поперечный разрез ДП сб.2641 (б)

138

14.6.Стержни СУЗ

Внастоящее время на реакторах РБМК-1000 используются стержни СУЗ пяти

типов.

14.6.1. Стержни сб. 2091.00.000-01

Его конструкция сложилась в результате усовершенствования конструкции стержней СУЗ реакторов первых очередей при внедрении мероприятий по повышению безопасности РБМК. Длина стержней СУЗ увеличена до 6,55 м и при положении стержней на верхнем концевике (ВК) поглощающая часть находится на верхнем срезе активной зоны, а нижняя часть вытеснителя находится на нижнем срезе активной зоны. Это обеспечивает ввод отрицательной реактивности во всем диапазоне перемещения и исключает ввод положительной реактивности во всех ситуациях.

Недостатком стержней данной конструкции является наличие большого столба воды (~ 2,5 м) между вытеснителем и поглотителем в районе телескопического соединения. Стержни данной конструкции набираются в режимы РР, АР, ЛАР, ЛАЗ, ПКАЗ.

14.6.2. Стержни сб.2477.00.000-01

С целью устранения недостатка стержней сб.2091.00.000-01 при дальнейшем усовершенствовании стержней СУЗ разработана конструкция сб.2477.00.000-01 с утолщенным телескопом и юбочной конструкцией нижних поглотителей, состоящей из пластин из титаната диспрозия (TiDy2O3). Стержни данной конструкции набираются в режимы РР, ПКАЗ, ЛАЗ, АР.

Скорость ввода стержней СУЗ сб. 2091.00.000-01 и сб. 2477.00.000-01 в активную зону по сигналу от ключа управления 17 18 сек, по сигналу аварийной защиты – 14 сек.

14.6.3. Стержни быстрой аварийной защиты (БАЗ)

Стержни БАЗ отличаются от рассмотренных выше тем, что у них отсутствует вытеснитель, и диаметр поглощающих элементов больше, чем у стержней сб. 2091.00.00001. Кроме этого каналы для стержней БАЗ имеют пленочное охлаждение. Скорость ввода стержней БАЗ от ключа управления 6 7 сек, по сигналу БАЗ – 2,5 сек. Эффективность стержней БАЗ составляет 2 эф. Имея такие характеристики, стержни БАЗ обеспечивают совместно с другими стержнями достаточную скорость ввода отрицательной реактивности (1 эф/сек) по сигналу БАЗ и гарантировано переводят реактор в подкритическое состояние.

14.6.4. Укороченные стержни поглотители (УСП)

Формирование аксиального поля энерговыделения в РБМК-1000 происходит под влиянием следующих конструктивных особенностей реактора:

наличия пара в верхней части активной зоны, приводящее к тому, что верхние части ДП, полностью погруженных стержней СУЗ, эффективнее нижних;

запаса реактивности на частично погруженных стержнях РР, АР реализующегося в верхней части активной зоны;

столбов воды между поглотителями и вытеснителями стержней СУЗ, находящихся на ВК, поглощающие нейтроны лучше, чем вытеснители.

Все эти факторы приводят к тому, что поле энерговыделения смещается в нижнюю часть активной зоны. Для поддержания его формы, близкой к симметричной, предусмотрены укороченные стержни-поглотители (УСП). Эти стержни короче остальных регулирующих стержней (длина поглощающей части УСП составляет 4 м), и они вводятся в активную зону снизу. При срабатывании БАЗ или АЗ-1 они вводятся за 8 с. Схемы

139

питания и механический тормоз предотвращают их выпадение из активной зоны при обесточивании.

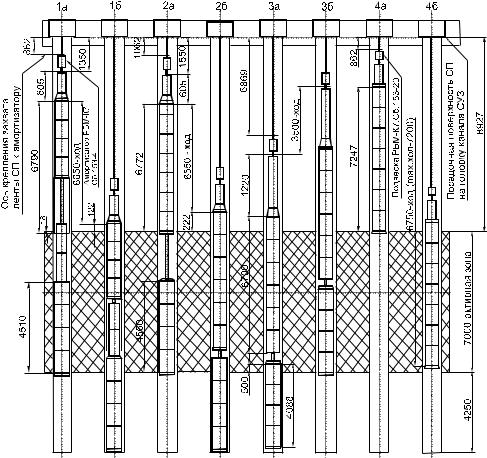

Схема расположения стержней исполнительных механизмов СУЗ по высоте активной зоны реакторов РБМК и их геометрические размеры приведены на рисунке 14.7.

Рис.14.7. Схема расположения стержней исполнительных механизмов СУЗ по высоте активной зоны реакторов РБМК-1000:

1 - стержень сб. 2477.00.000-01; 2 - стержень сб. 2091.00.000-01; 3 - стержень УСП; 4 - стержень БАЗ сб. 2505 (а - стержень извлечен, б - стержень погружен)

Каналы СУЗ предназначены для размещения в них регулирующих стержней системы управления, камер деления и датчиков контроля энерговыделения по высоте, а также для обеспечения циркуляции теплоносителя с целью снятия тепловыделения с исполнительных органов системы управления.

Контур охлаждения каналов СУЗ автономен от контура многократной принудительной циркуляции. Температура охлаждающей воды контура СУЗ при работе реактора на мощности составляет: на входе 40 55ОС, на выходе 50 75ОС.

Средняя часть канала СУЗ (в пределах активной зоны) представляет собой трубу из циркониевого сплава Э125 с наружным диаметром 88,0 мм и толщиной стенки 3 мм.

14.6.5. Кластерный регулирующий орган (сб.2399)

Отличительной особенностью описанных конструкций стержней СУЗ является высокий положительный эффект обезвоживания контура охлаждения СУЗ при работе на мощности, достигающий 3 эф.

140