- •Введение

- •1.2 Определение годового объема работ по техническим воздействиям

- •1.3 Разработка схемы организации производства

- •1.4 Распределение трудоемкости работ по производственным подразделениям

- •1.5 Расчет численности работающих на предприятии и их распределение по производственным подразделениям

- •1.6 Определение количества постов в подразделениях

- •1.7 Определение площадей производственных помещений

- •1.8 Определение площадей складских и других помещений

- •2.2 Расчет площади и разработка компоновочного решения производственного корпуса

- •3.3 Описание генерального плана организации (с учетом технологического процесса то и р автомобилей, требований охраны труда и экологической безопасности)

- •4.2 Краткое описание и основные технические характеристики технологического оборудования для технологического процесса

- •Автосканер bosch kts 570 выполняет следующие функции:

- •4.3 Определение продолжительности операций технологического процесса с использованием метода микроэлементных нормативов

- •4.4 Определение уровня и степени механизации заданного технологического процесса по участку

- •5.4 Разработка мероприятий для участка по энерго- и ресурсосбережению

- •6 Технико-экономическая оценка проекта

- •Список литературы

1.3 Разработка схемы организации производства

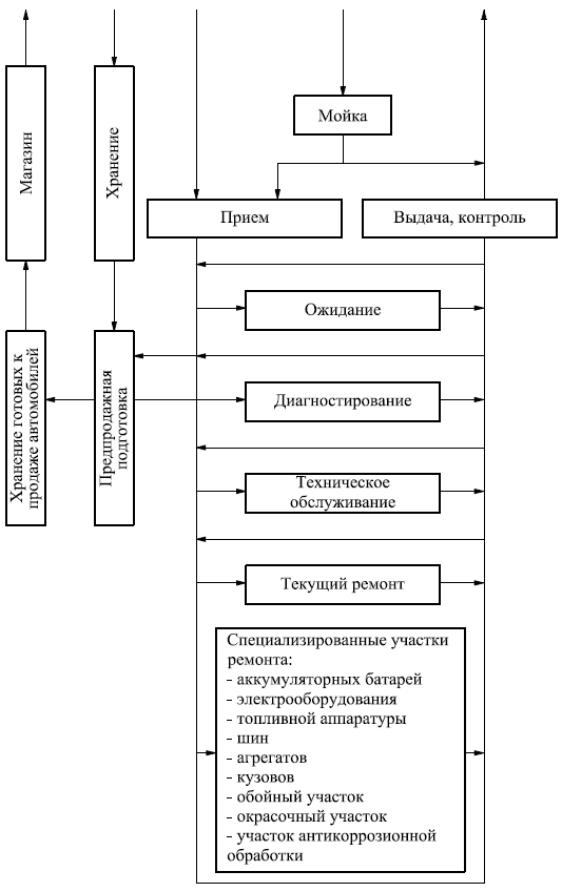

Организация производственного процесса на организации автосервиса осуществляется с учетом требований технических нормативно-правовых актов [4-7] по функциональной схеме, представленной на рисунке 1.1.

Рисунок 1.1 - Функциональная схема городской ОАС категории «B»

Автомобили, прибывающие на ОАС для проведения ТО и ТР, проходят мойку, поступают в зону приемки для установления объема работ и через зону ожидания (или минуя ее) направляются на соответствующий производственный участок.

В зоне уборочно-моечных работ осуществляется уборка салона кузова и багажника, механизированная мойка и сушка автомобиля.

Участок приемки и выдачи автомобилей предназначен для внешнего осмотра и проверки комплектности автомобиля и его технического состояния, определения ориентировочного объема работ, контроля выполняемых работ и выдачи автомобиля владельцу.

При необходимости для установления причины неисправностей мастер-приемщик направляет автомобиль на посты диагностики или делает пробный выезд на автомобиле. В зоне диагностики выявляют скрытые неисправности в тормозной системе, подвеске, двигателе, системах питания и электрооборудования, прогнозируется остаточный ресурс агрегатов и узлов, устраняются мелкие неисправности, контролируется качество ТО и ТР.

После приемки автомобиль направляют на соответствующий производственный участок. В случае занятости рабочих постов, на которых должны выполняться работы согласно заказ-наряда, автомобиль поступает на автомобиле-места ожидания или хранения, а оттуда, по мере освобождения постов, направляется на соответствующий производственный участок.

В зоне постовых работ по техническому обслуживанию и ремонту выполняются профилактические и ремонтные операции, снятие и установка агрегатов и узлов, предпродажная подготовка автомобилей.

Снятые с автомобилей узлы и агрегаты направляются для проверки и ремонта на специализированные производственные участки: агрегатный, шинный, топливной аппаратуры, электрооборудования, аккумуляторных батарей, обойный.

Кузовные работы выполняются в зонах ремонта и окраски кузова. Обработка кузова автомобиля специальными препаратами осуществляется в зоне антикоррозионной обработки.

Режим работы у всех комплексов, зон, участков и складов организации автосервиса одинаков: рабочих дней в году – 302 дн.; продолжительность смены в течение суток – 8 ч. (малярная зона – 7 ч.); число смен – 2 (зона антикоррозионной обработки кузова – 2,5 смены, окончание работы – в 02.00); период работы в течение суток – с 6.00 до 22.00 (зона антикоррозионной обработки кузова – с 06.00 до 02.00), обеденный перерыв с 12.00 до 13.00. В зоне УМР рабочий следит за работой механизированной уборочно-моечной установки и выполняет остальные виды УМР.

1.4 Распределение трудоемкости работ по производственным подразделениям

Распределим ранее определенный годовой объем работ по ТО и ТР по видам и месту выполнения. Результаты распределения представим в таблице А.1. В качестве примера приведем расчет для обойных работ.

Трудоемкость обойных работ определяется по формуле

Тоб

=

=

=

= 3727,8 чел.-ч., (1.10)

= 3727,8 чел.-ч., (1.10)

где р – процент обойных работ в общем объеме ТО и ТР; р = 3 % [1].

Трудоемкость обойных работ, выполняемых на постах, равна:

Тоб(п)

=

=

=

= 1863,9 чел.-ч., (1.11)

= 1863,9 чел.-ч., (1.11)

где t – процент обойных работ, выполняемых на постах; t = 50 % [1].

Тогда трудоемкость обойных работ, выполняемых на участках, равна:

Тоб(у) = Тоб – Тоб(п) = 3727,8 – 1863,9 = 1863,9 чел.-ч. (1.12)

Полученные результаты и результаты расчетов по другим видам работ сводим в таблицу А.1.

Уборочно-моечные и антикоррозионные работы, а также работы по предпродажной подготовке и приемке-выдаче, выполняются на постах.