- •Вопрос 1. Поясните влияние вида резания на энергетику и качество поверхности.

- •Вопрос 2. Последовательность и назначение технологических операций при подготовке круглых пил к работе.

- •Вопрос 3. Опишите конструкцию и принцип действия круглопильного форматного станка.

- •Вопрос 4. Назначение и классификация долбежных станков.

- •Приложение а

- •Расчетные формулы для определения общего поправочного множителя апопр

- •Список рекомендуемой литературы

Задача № 1

Составить кинематическую схему механизма резания круглопильного станка, если известно, что привод осуществляется через клиноременную передачу с диаметром ведущего шкива 160 мм, ведомого шкива 140 мм от электродвигателя с частотой вращения 2980 мин-1 . Требуется определить силу и мощность резания при продольном пилении плоскими круглыми пилами сухих сосновых заготовок высотой 60 мм, со скоростью подачи 20 м,/мин. Инструмент проработал 6 часов после заточки. Диаметр пилы 320 мм, число зубьев 24, толщина пилы 2,5 мм, уширение на сторону 0,5 мм, угол резания 70 град.

Решение:

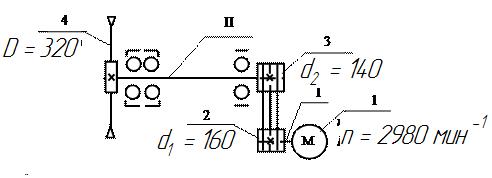

Составим, согласно условию задачи, расчетную кинематическую схему механизма резания круглопильного станка

Рисунок 1 – Кинематическая схема механизма резания круглопильного станка

Мощность резания (Вт) определяется по формуле

Рр = Кт*апопр*Впр*Н*Vs / 60, (1.1)

где КТ – табличное значение удельной работы резания, Дж/см3 (принимаем по таблице приложения А);

апопр – общий поправочный множитель, учитывающий условия резания;

Впр – ширина пропила, мм;

Н – высота пропила, мм;

Vs – скорость подачи, м/мин.

Для определения табличного значения удельной работы резания Кт необходимо определить подачу на один резец (зуб пилы) Sz, мм, по формуле:

Sz = 1000*Vs / (Z*n), (1.2)

где n – частота вращения пильного вала механизма резания, мин-1;

Z – число резцов (зубьев), расположенных на корпусе пилы, шт.

Для определения подачи на резец необходимо, воспользовавшись составленной кинематической схемой, рисунок 1, определить скорость резания, м/с, и частоту вращения пильного вала по формулам:

V = π*D*n / 60000, (1.3)

где D – диаметр режущего инструмента (пилы), мм.

n = nдв *(d ведущего / d ведомого) (1.4)

Подставим значения в формулы (1.4; 1.3; 1.2)

n = 2980*(160 / 140) = 3405,71 мин-1,

V = 3,14*320*2980 / 60000 = 57,03 м/c

Sz = 1000*20 / (24*3405,71) = 0,24 мм

Используя рассчитанное значение Sz , по таблице 9 приложения А определим табличное значение удельной работы резания Кт . При Sz = 0,24 мм, Кт = 54 Дж/см3.

Дальнейшим расчетом определим общий поправочный множитель апопр, который для пиления круглыми пилами определяется по формуле:

апопр = ап*аw*ар*аδ*аν*ан , (1.5)

ап – поправочный множитель на породу древесины (таблица 1 приложения);

аw – поправочный множитель на влажность древесины (таблица 2);

ар – поправочный множитель на затупление резца (таблица 4 приложения);

аδ – поправочный множитель на угол резания (таблица 6 приложения);

аν – поправочный множитель на скорость резания (таблица 7 приложения);

ан – поправочный множитель на высоту (глубину) обработки (таблица 5).

Все выше перечисленные множители для решения формулы 1.5 выбираем, в зависимости от условий задачи, из справочных таблиц, приложение А.

апопр = 1,0*1,0*2,8*1,34*1,02*1,03 = 3,94

Ширина пропила Впр, мм, определяется по формуле:

Впр = в + 2в1 , (1.6)

где в – толщина корпуса пилы, мм;

в1 – уширение на сторону, мм.

Впр = 2,5 + 2*0,5 = 3,5 мм

Полученные значения подставляем в формулу 1.1 и определяем мощность резания:

Рр = 54*3,94*3,5*160*20 / 60 = 39733,86 Вт = 39,73 кВт

Сила резания, Н, определяем по формуле:

F = Pр / V (1.7)

F = 39733,86 / 57,03 = 696,67 Н

Ответ: Мощность резания при заданных условиях обработки составляет 39,73 кВт, а сила резания 696,67 Н.

Задача № 12

Определить подачу на один оборот коленчатого вала (посылку) при распиловке бревен с брусовкой, диаметром в вершине 30 см пилами с плющеными зубьями на лесопильной раме 2P75-l (ход пильной рамки 600 мм, частота вращения коленчатого вала 325 мин-1), требуемая шероховатость пропила 1400 мкм, шаг зубьев пил 26 мм (количество пил в поставе принять самостоятельно). Проверить посылку по шероховатости, работоспособности пил и мощности привода.

Решение:

Принимаем условно породу распиливаемого материала – сосну, сорт сырья – второй.

Определим расчетную посылку ограниченную требуемой шероховатостью поверхности распила

Δ1 = Sz*H*mn*mc / t , (2.1)

где Sz – подача на резец, мм (определяется по таблице 12 приложения А);

Н – ход пильной рамки, мм (принимается по технической характеристике лесопильной рамы, таблицы 13, 14 приложения А);

mn – коэффициент, учитывающий породу (кедр, сосна, ель – 0,9; лиственница, береза – 1,0; осина – 0,85);

mc – коэффициент, учитывающий сорт сырья (1сорт – 1,1; 2 и 3 сорт – 1,0);

t – шаг зубьев пилы, мм.

Определяем по таблице величину подачи на резец. Для пиления пилами с разведенными зубьями и шагом зубьев t = 26 мм, при требуемой шероховатости пропила Rz max = 1400 мкм, принимаем подачу на зуб Sz = 1,9 мм. Так как в качестве распиливаемого материала были приняты бревна сосны второго сорта, то коэффициент, учитывающий породу и сорт сырья, принимаем равными: mn = 0,9, mc = 1,0. Полученные значения подставляем в формулу 2.1 и проводим расчет.

Δ1 = 1,9*600*0,9*1,0 / 26 = 39,46 мм

Определим расчетную посылку, ограниченную работоспособностью пил

Δ2 = Q*H*t / (δ*(hmax ср – t)*K) , (2.2)

где Q – коэффициент формы зуба;

δ – коэффициент напряженности впадин;

hmax ср – наибольшая высота пропила в середине длины бревна, мм;

К – коэффициент корректировки посылки.

Принимаем коэффициент формы зуба Q = 0,42, коэффициент напряженности впадин δ = 0,83 и коэффициент корректировки посылки К = 1 Для решения формулы 2.2 необходимо также определить наибольшую высоту пропила hmax , по формуле

hmax ср = Dв + (10 * (L/2)) , (2.3)

где Dв – диаметр бревна в вершине, мм;

L – длина бревна, м.

Диаметр бревна в вершине дан в условии задачи и равен 30 см или 300 мм, длина распиливаемых бревен может колебаться от 4 м до 6,5 м, но наиболее часто распиливаются бревна длиной 6 м, поэтому принимаем L = 6 м. Для определения максимальной высоты пропила подставляем указанные значения в формулу 2.3

hmax ср = Dср = 300 + (10 * (6/2)) = 330 мм

Δ2 = 0,42*600*26 / (0,83*(330 - 26)*1) = 25,97 мм

Определим расчетную посылку, ограниченную мощностью привода

Δ3 = 140*N*103 / (∑h*n) , (2.4)

где N – мощность привода, кВт;

∑h – сумма высот пропилов, мм;

n – частота вращения коленчатого вала, мин-1.

Сумма высот пропилов, мм, определяется по формуле

∑h = 0,8*Dср*Z , (2.5)

где Dср – средний диаметр бревна, мм;

Z – число пропилов (соответствует числу пил в поставе), шт.

При распиловке с брусовкой и диаметре бревна в вершине 30 см, принимаем количество пил в поставе равным 4

∑h = 0,8*330*4 = 1056 мм

Зная мощность привода механизма резания, которая определена технической характеристикой лесопильной рамы и в нашем случае равна 110 кВт (смотри таблицу 14 приложения А), определив сумму высот пропилов, можем рассчитать по формуле 2.4 посылку, ограниченную мощностью привода

Δ3 = 140*110*103 / (1056*325) = 44,87 мм

Оптимальной считается та посылка, которая удовлетворяет всем перечисленным требованиям, т.е. наименьшая из рассчитанных.

Ответ: Оптимальная посылка, т.е. удовлетворяющая всем требованиям поставленной задачи, равна 39,46 мм; Δ1 = 39,46 мм, Δ2 = 25,97 мм, Δ3 = 44,87 мм.

Вопрос 1. Поясните влияние вида резания на энергетику и качество поверхности.

Снижение

энергетических затрат при обработке

заготовок резанием является актуальной

проблемой современного машиностроения.

Создание нового и повышение

энергоэффективности действующего

металлорежущего оборудования должно

основываться на методах сокращения

потерь энергии по цепи: электрическая

сеть ![]() преобразователь

электрической энергии в

механическую

трансмиссия

зона

резания. Учитывая различную природу

явлений, протекающих в звеньях приведённой

цепи, целесообразно решать задачу

повышения энергоэффективности в три

последовательные стадии:

преобразователь

электрической энергии в

механическую

трансмиссия

зона

резания. Учитывая различную природу

явлений, протекающих в звеньях приведённой

цепи, целесообразно решать задачу

повышения энергоэффективности в три

последовательные стадии:

- внедрение экономичных методов преобразования электрической энергии в механическую;

- внедрение экономичных методов транспортирования механической энергии в зону резания;

- внедрение экономичных условий и параметров реализации процесса резания.

Для теории резания представляет интерес третья часть. Именно работа резания определяет, в конечном счёте, количество энергии, потребляемой двигателями станка из электрической сети, а также нагрузочные потери в трансмиссии. Поэтому решение поставленной задачи следует начинать с конечного звена – с установления оптимальных условий реализации процесса резания.

Величина энергозатрат при резании определяется, прежде всего, видом и физико-механическими свойствами обрабатываемого материала. В большинстве случаев обрабатываемый материал задан чертежом детали, вследствие чего является для системы резания неуправляемым фактором.

Кроме свойств материала на величину работы резания влияют: состояние поверхностного слоя заготовки, площадь срезаемого слоя, вид и свойства инструментального материала, геометрические параметры режущей части инструмента, элементы режима резания, наличие и характеристики СОТС, другие условия реализации процесса резания, которые все вместе образуют совокупность управляемых параметров. Как известно, значения управляемых параметров любой системы, в том числе – системы резания, следует определять на основе методик оптимизации.

Общепризнанна перспективность использования энергетических критериев оптимизации условий обработки, поскольку они характеризуют физическую природу явлений, происходящих в зоне контактирования инструментального и обрабатываемого материалов, имеют устойчивые функциональные связи с управляемыми параметрами системы резания. В качестве энергетического показателя встречается удельная энергоёмкость (удельные энергозатраты, удельная работа) процесса резания, определяемая отношением величины работы, совершаемой режущим инструментом за время рабочего хода, к объёму срезаемого слоя. Исследовано влияние входных (неуправляемых и управляемых) параметров системы резания на удельную энергоёмкость, построены алгоритмы оптимизации распространённых методов механической обработки. Удельная энергоёмкость служит, по сути, физическим показателем эффективности процесса резания, если в результате этого процесса стружкообразование осуществляется с приемлемой производительностью при обеспечении заданного периода стойкости инструмента, а обработанные поверхности получаются с требуемой формой, размерами и качеством. К несомненным достоинствам удельной энергоёмкости следует отнести простоту её определения теоретическими и экспериментальными методами.

Наряду с достоинствами критерия минимальной удельной энергоёмкости процесса резания следует привести ряд недостатков, обнаруженных при применении вышеупомянутых методик оптимизации. Во-первых, удельная энергоёмкость является размерным показателем и не позволяет определить, какая часть энергии расходуется непосредственно на деформацию и (или) разрушение единицы объёма срезаемого слоя, либо образование единицы площади новых поверхностей детали (полезная составляющая), а какая часть энергии затрачивается на механические и физико-химические явления, неизбежно сопровождающие стружкообразование. Во-вторых, используя показатель удельной энергоёмкости, затруднительно сопоставлять уровень энергии, развиваемой в технологической системе, с предельным энергетическим состоянием обрабатываемого материала, определяемым его свойствами. В-третьих, удельная энергоёмкость процесса резания пропорциональна мощности резания, при этом сила и мощность резания полагаются постоянными в течение времени рабочего хода, что справедливо только для стационарного резания и встречается редко.

Режимы резания влияют на шероховатость поверхности.

При скорости резания 20 – 25 м/мин высота микронеровностей достигает наибольшего значения. При дальнейшем увеличении скорости резания, при прочих неизменных условиях, шероховатость поверхностей постепенно уменьшается (рис. 3). Зона увеличенной шероховатости связана с образованием нароста на режущей кромке инструмента. С увеличением скорости резания наростообразование прекращается и шероховатость уменьшается. На шероховатость поверхности влияют захват и отрыв слоев, расположенных под режущей кромкой инструмента (при обработке стальных заготовок) и явления хрупкого выламывания частиц материала (при обработке заготовок из серого чугуна и твердых цветных сплавов). При высоких скоростях резания стружка отделяется режущим инструментом более плавно без вырывания частиц металла.

+Подача по-разному влияет на шероховатость поверхности при разных методах обработки. При точении стандартными проходными резцами с углом в плане 45° и малым радиусом закругления вершины (до 2 мм) подача заметно влияет на шероховатость (кривая 1 на рис. 4). При точении резцами с широкой режущей кромкой (кривая 2) шероховатость поверхности не зависит от подачи, что позволяет повысить производительность отделочных операций. При сверлении и зенкеровании отверстий, торцовом и цилиндрическом фрезеровании и других методах обработки (кривая 3) подача незначительно влияет на шероховатость поверхности.

Глубина резания не оказывает заметного влияния на шероховатость поверхности, если жесткость технологической системы достаточно велика. В некоторых случаях (при снятии корки или удалении наклепанного слоя) увеличение глубины резания уменьшает шероховатость поверхности, так как инструмент работает по основному металлу.