- •2.2 Определение ктг, годовой и суточной производственной программы

- •2.3 Определение трудоемкостей ео, то, тр, расчет и распределение годовых объемов работ по их видам

- •2.4 Расчет численности персонала атп

- •2.5 Расчет числа постов ео, то, тр

- •2.6 Расчет площадей зон ео, то, тр, участков, складов, вспомогательных и технических помещений

- •2.7 Выбор оборудования для проектируемого участка

- •2.8 Определение форм и методов организации управления производством. Функциональная схема атп

- •3.2 Краткое описание работ выполняемых в подразделениях

- •3.3 Проектирование производственного участка атп

- •3.4 Генплан атп, расчет площади участка под строительство и показателей генплана

- •3.5 Описание генплана и маршрута движения пс по территории

- •4 Расчет основных тэп

- •5 Охрана труда, окружающей среды и противопожарная безопасность на атп

3.2 Краткое описание работ выполняемых в подразделениях

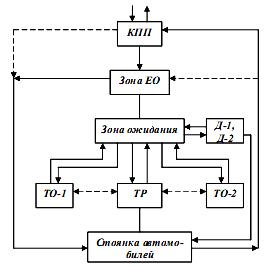

Функциональная схема производственного процесса в АТП представлена на рис 3.2.

Рисунок 3.2 - Функциональная схема производственного процесса в АТП

----- основное движение;

- - - - - - возможное движение;

КПП - контрольно-пропускной пункт;

ЕО - ежедневное обслуживание;

ТО - техническое обслуживание;

ТР - текущий ремонт;

Д-1,2 - общая и углубленная диагностика.

Как видно на рисунке 3.2, при возвращении с линии автомобилей проходят КПП и зону уборочно-моечных работ (ЕО). Далее автомобили, нуждающиеся в обслуживании, направляются в зоны ТО и ТР, остальные в зону хранения (на открытые стоянки).

Если число автомобилей, возвращающихся с линии в единицу времени, больше пропускной способности зоны УМР, то часть автомобилей после КПП поступает в зону ожидания. Эти автомобили проходят УМР по мере ее освобождения. Как правило, пропускная способность зон ТО-1, ТО-2 и ТР также не позволяет принять на обслуживание все автомобили непосредственно после возвращения их с линии. Поэтому часть автомобилей ожидает ТО и ТР в зоне хранения или зоне ожидания.

Работы Д-1 проводятся при ТО-1, после ТО-2 и при необходимости при ТР. Работы Д-2 проводятся при ТО-2 и в отдельных случаях при ТР. В процессе выполнения работ ТО-2, если объемы сопутствующего ремонта превысят допускаемые пределы, автобусы могут быть направлены в зону ТР. После выполнения всех работ по ТО и ТР автомобили направляются в зону хранения.

Из зоны хранения исправные автомобилей через КПП выпускаются для работы на линии.

Посты ТР имеют прямоугольную расстановку. Посты ожидания расположены рядом с соответствующими зонами. Посты диагностирования совмещены и представляют собой одну зону диагностики.

Зона постов ТР по характеру производственного процесса непосредственно связана со всеми вспомогательными производственными участками, которые расположены смежно с зоной ТР.

Расположение производственных участков и складов определяется их технологическим тяготением к основным зонам ТО и ТР.

Однородный характер отдельных видов работ, выполняемых на производственных участках, которые технологически связаны с постовыми работами данного вида ТО и ТР, позволяет выделить соответствующие посты и участки в определенные группы:

- зона ТО-1 и склад смазочных материалов с насосной;

- зона ТО-2, участки ремонта электрооборудования, ремонта приборов системы питания, аккумуляторный;

- посты разборочно-сборочных работ ТР, агрегатный участок, слесарно-механический участок, промежуточный склад запасных частей и материалов;

- шиномонтажный и вулканизационный участки, склад шин и камер;

- кузнечно-рессорный и медницкий участки, сварочный и жестяницкий участки (с постом), арматурный участок.

Разрабатываемый в курсовом проекте агрегатный участок, предназначенный для разборки-сборки, ремонта агрегатов и узлов, находится рядом со складом деталей, узлов и агрегатов и слесарно-механическим участком. По результатам проектного расчета площадь агрегатного участка равна 78м2.

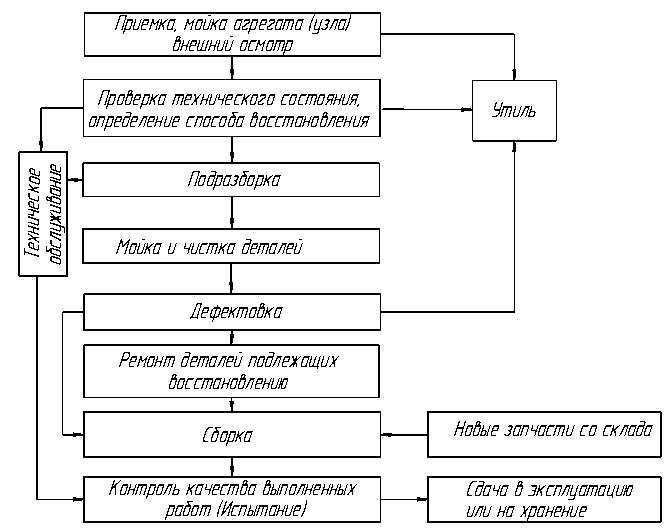

Схема технологического процесса агрегатного участка представлена на рисунке 3.3.

Агрегаты, снятые с автомобилей, поступают на агрегатный участок. Здесь они проходят весь комплекс разборочно-сборочных и ремонтных операций (наружную мойку, разборку, мойку деталей, дефектацию, сортировку, ремонт (иногда восстановление), сборку и испытание).

Детали, подлежащие восстановлению механической обработкой (после дефектации) восстанавливают. Не подлежащие восстановлению списываются и заменяются новыми или восстановленными. Отремонтированные (восстановленные) детали возвращают на склад.

Рисунок 3.3 – Схема технологического процесса агрегатного участка