мпахт курсовая / Вариант 07 образец - часть 1

.pdf

РОССИЙСКИЙ ХИМИКО–ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ имени Д.И. МЕНДЕЛЕЕВА

Кафедра инженерного проектирования технологического оборудования

ХИМИЧЕСКИЙ АППАРАТ С МЕХАНИЧЕСКИМ ПЕРЕМЕШИВАЮЩИМ УСТРОЙСТВОМ

типа ВКЭ2107

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

205.380.00.00.000.ПЗ

Студент группы А – 24 |

Аааааааааа А.А. |

______________ |

|

(Ф.И.О) |

(подпись) |

Руководитель проекта |

доцент Ддддддддддд Д.Д. |

______________ |

|

(должность, Ф.И.О.) |

(подпись) |

Оценка за курсовой проект ____________________________________ |

||

«__»_________ 2021г. |

(подпись руководителя) |

|

Москва 2021 г.

ОГЛАВЛЕНИЕ |

|

|

|

Техническое задание ............................................................................................ |

|

|

3 |

Введение ............................................................................................................... |

|

|

4 |

1. Определение расчетных параметров химического аппарата |

......................... 6 |

||

1.1. Выбор конструкционных материалов .......................................................... |

|

|

6 |

1.3. Определение геометрических размеров аппарата |

....................................... |

6 |

|

1.4. Расчет элементов корпуса аппарата ............................................................. |

|

|

7 |

1.4.1. Расчет толщины стенки корпуса ............................................................... |

|

|

7 |

1.4.2. Расчет толщины стенки рубашки .............................................................. |

|

|

8 |

1.5. Выбор фланцевого соединения .................................................................... |

|

|

8 |

1.6. Выбор привода .............................................................................................. |

|

|

9 |

2. Расчет перемешивающего устройства .......................................................... |

|

|

10 |

2.1. Выбор мешалки ........................................................................................... |

|

|

10 |

2.2 Расчет мешалки на прочность ..................................................................... |

|

|

12 |

2.3. Расчет шпонки в ступице мешалки ............................................................ |

|

|

13 |

2.4. Расчет вала мешалки на виброустойчивость ............ |

Ошибка! Закладка не |

||

определена. |

|

|

|

3. Выбор комплектующих элементов ........ |

Ошибка! Закладка не определена. |

||

3.1. Выбор штуцеров .................................. |

Ошибка! Закладка не определена. |

||

3.2. Выбор люка........................................... |

Ошибка! Закладка не определена. |

||

3.3 Выбор опор ............................................ |

Ошибка! Закладка не определена. |

||

3.4. Расчет сальникового уплотнения ........ |

Ошибка! Закладка не определена. |

||

Библиографический список........................ |

Ошибка! Закладка не определена. |

||

2

Техническое задание |

|

Номер варианта |

380 |

Шифр корпуса |

ВКЭ-21 |

Номинальный объем V, м3 |

25.0 |

Диаметр аппарата Da, мм |

2600 |

Шифр мешалки |

07 |

Диаметр мешалки dм, мм |

1600 |

Тип привода |

Тип 1 |

Мотор-редуктор |

МП02-15 |

Частота вращения n, об/мин |

45 |

Мощность привода N, кВт |

1.5 |

Давление в аппарате Pа, МПа |

0.6 |

Остаточное давление в аппарате Pост, МПа |

0.02 |

Давление в рубашке Pруб, МПа |

0.5 |

Среда в аппарате |

H2O |

Температура среды T, °C |

100 |

3

Введение

Химический аппарат с механическим перемешивающим устройством типа ВКЭ–21 предназначен для проведения различных физико–химических и механических процессов в жидких средах (растворах, суспензиях, эмульсиях), для протекания которых требуется поддержание повышенной температуры и давления. Интенсификацию процессов тепло- и массообмена обеспечивает механическое перемешивающее устройство с приводом типа 1.

Химические аппараты данной конструкции применяются в промышленности для проведения органических и неорганических синтезов, протекающих при повышенных температурах и давлениях в агрессивных средах, а также требующих постоянного перемешивания реакционной массы. Кроме этого,

аппараты применяются для получения различных жидкостных растворов и механических смесей.

При разработке химического аппарата обеспечено соответствие правилам Госгортехнадзора. Основные параметры аппарата соответствуют ГОСТ 20680-75.

Выбор материалов, методов испытания аппарата пробным давлением, а также требования к контрольной и предохранительной арматуре – в соответствии с ОСТ

26292 – 71.

Правила изготовления, испытания, приемки аппарата – в соответствии с ОСТ

26011244 – 75.

Химический аппарат с механическим перемешивающим устройством состоит из следующих основных частей: корпуса аппарата, крышки аппарата, рубашки аппарата, механического перемешивающего устройства.

Корпус аппарата состоит из сваренных между собой конического днища и цилиндрической обечайки. Корпус аппарата предназначен для проведения в нем физико–химических процессов, а также для крепления к нему остальных частей аппарата, таких как: рубашка (приваренная сверху – к обечайке корпуса, снизу – к

днищу), крышка аппарата (съемная, соединенная с корпусом с помощью фланцевого соединения), а также штуцера, приваренного к нижней части днища

корпуса, для выгрузки продукта.

4

К крышке аппарата крепится стойка Тип 1, с закрепленным на ней сальниковым уплотнением, двумя подшипниковыми опорами и муфтой МУВП,

соединяющей мотор-редуктор МП02-15, закрепленный в верхней части стойки, с

валом лопастного перемешивающего устройства.

Также к крышке приварены смотровой люк, два штуцера ввода, два штуцера для крепления манометра и термопары, штуцер для отбора проб и резервный штуцер.

Корпус и крышка скреплены между собой посредством плоского фланцевого соединения с паронитовой прокладкой, обеспечивающей надежное уплотнение.

Материалы болтов и гаек: сталь Ст35ХМ.

Тип перемешивающего устройства – лопастной. Рубашка аппарата служит для подачи в нее через штуцер пара, обогревающего содержимое корпуса.

Конденсат выходит из рубашки через штуцер, приваренный к нижней её части.

Также к рубашке приварены четыре опоры. Для более равномерного распределения местной нагрузки от опоры на корпусе рубашки под опорой приваривается накладной лист.

5

1. Определение расчетных параметров химического аппарата

1.1Выбор конструкционных материалов

Материал корпуса аппарата, рубашки, фланцев – сталь 10Х17Н13М2Т

Скорость коррозии: П= 0.1 мм/год Срок службы аппарата: Та= 10 лет

Прибавка на компенсацию коррозии: Ск= П Та= 0.1 10 = 1 мм Допускаемое напряжение: [σ]t=100C֯ = 139 МПа, [σ]t=20֯C= 146 МПа Модуль упругости первого рода Е= 2 105 МПа Материал болтов – сталь 35ХМ Допускаемое напряжение болтов: [σ]б = 230 МПа.

1.2. Определение пробных давлений

Пробное давление для аппарата |

|

|

|

||||||

Рпр= 1.25Ра |

|

[ ] =20 |

= 1.25 0.6 |

146 |

= 0.8МПа |

(1.1) |

|||

|

|

|

|||||||

|

[ ] =100 |

139 |

|

|

|||||

Пробное давление для рубашки |

|

|

|

||||||

Рпр= 1.5Рруб |

[ ] =20 |

= 1.5 0.5 |

146 |

= 0.8 МПа |

(1.2) |

||||

[ ] =100 |

|

||||||||

|

|

139 |

|

|

|

||||

1.3. Определение геометрических размеров аппарата

Высота крышки аппарата: |

|

||||||||

Нкр= |

|

= |

2600 |

= 650 мм |

(1.3) |

||||

4 |

4 |

||||||||

Высота отбортовки крышки: |

|

||||||||

отбкр = 60 мм |

|

|

|||||||

Высота днища аппарата: |

|

||||||||

Ндн= |

|

= |

2600 |

= 1300 мм |

(1.4) |

||||

2·tgα |

2 |

||||||||

Высота отбортовки днища:

отбдн = 100мм.

6

Высота цилиндрической части аппарата:

|

|

|

|

( − кр− дн) 4 |

|

|

|

|||||||||

Нц.ч. = |

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

||

|

|

|

|

2 |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

3.14 2.63 |

|

||||||||

гдеVкр= |

|

|

= |

|

|

|

|

= 2.300м3 |

|

|||||||

|

24 |

|

|

24 |

|

|

|

|||||||||

|

|

3 |

|

|

|

3.14 2.63 |

|

|

|

|||||||

Vдн= |

|

|

|

= |

|

|

|

|

|

|

= 2.300м3 |

|

||||

|

24 |

|

|

|

24 |

|

|

|

|

|||||||

Нц.ч.= |

(25.0−2 2.300) 4 |

= 3.844м= 3844 мм |

|

|||||||||||||

|

|

|||||||||||||||

|

|

|

|

|

3.14 (2.6)2 |

|

|

|

|

|

|

|||||

Высота обечайки: |

|

|

|

|||||||||||||

|

= |

|

|

− |

− − 2 (150 − 15 + )=3844– 60 –100– 2(150 – |

|||||||||||

об |

|

|

|

цч |

|

|

|

|

|

|

дн |

фл |

||||

15+105) =3204мм Принимаем Ноб =3200 мм

Высота цилиндрической части рубашки:

Нруб=2800 мм Диаметр рубашки:

Dpуб= Da +200= 2600 +200 = 2800 мм

(1.5)

(1.7)

1.4.Расчет элементов корпуса аппарата

1.4.1.Расчет толщины стенки корпуса

При воздействии внутреннего давления

|

|

|

|

|

|

0.6 2600 |

|

|

|||||

Sц.ч.(1).= |

|

|

|

+ 2 Cк + Со = |

|

+ 2 1 + Со = 10.04+ Со =10 мм (1.8) |

|||||||

2 [ ]− |

2 0.7 139−0.6 |

||||||||||||

При воздействии наружного давления |

|

|

|||||||||||

Sц.ч.(2)= |

[ |

ан |

]0.4 + 2 Cк + Со, где |

|

(1.9) |

||||||||

2.08 |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

|

|

+ |

− = 0.5 + 0.1 − 0,02 = 0.58 МПа |

||||||||

|

ан |

|

тм |

руб |

ост |

|

|

||||||

=2,4E=2 105МПа |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

уб |

= |

|

|

+ дн |

+ 0.15 sina = 2800+ 100 + 275.73 = 3175.7мм |

|||||||

|

|

руб |

|

отб |

a |

|

|

||||||

Sц.ч.(2)= 2600 [ |

0.58 2.4 3175.7 |

]0,4 + 2 1 + |

= 20.2 + = 20мм |

||||||||||

|

|||||||||||||

|

|

|

|

|

|

|

|

|

5 |

|

|

0 |

0 |

|

|

|

|

|

|

|

2.08 2 10 2600 |

|

|

||||

Вывод: Sц =(Sц.ч.(1);Sц.ч.(2)) =max(10;20) = 20 мм.

7

1.4.2. Расчет толщины стенки рубашки

Spуб= |

Рруб руб |

+ Ск + Со = |

0.5 2800 |

|

+ 1 + Со = 8.2+Со=8 мм |

(1.10) |

|

2 [ ]−Рруб |

2 0,7 139−0.5 |

||||||

|

|

|

|

||||

1.5. Выбор фланцевого соединения

Фланцы выбирают по условному проходу Dy = Da = 2600 мм и условному давлению Ра = 0.6МПа ≤ Py = 0.6МПа.

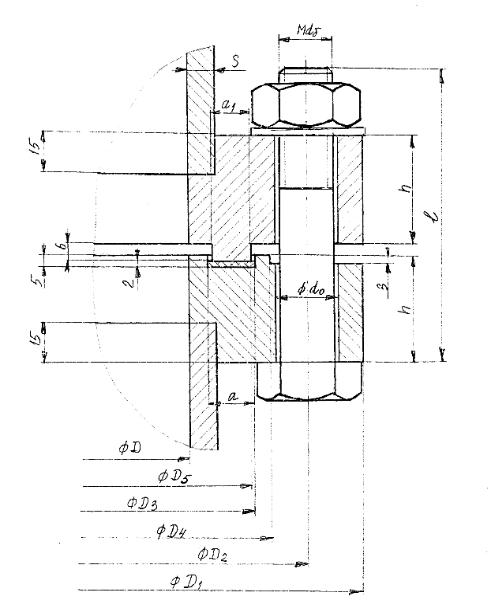

Рисунок 1.1 – Эскиз фланцевого соединения

8

Таблица 1.1

Основные размеры фланцев и болтов для стальных аппаратов

, |

, |

, |

, |

, |

, |

, |

, |

, |

, |

, |

|

, |

, |

, |

|

|

1 |

2 |

3 |

4 |

5 |

|

1 |

|

|

0 |

|

6 |

|

|

|

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

МПа |

||

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2600 |

2750 |

2705 |

2656 |

2670 |

2653 |

22 |

18 |

12 |

95 |

27 |

88 |

М24 |

240 |

0.6 |

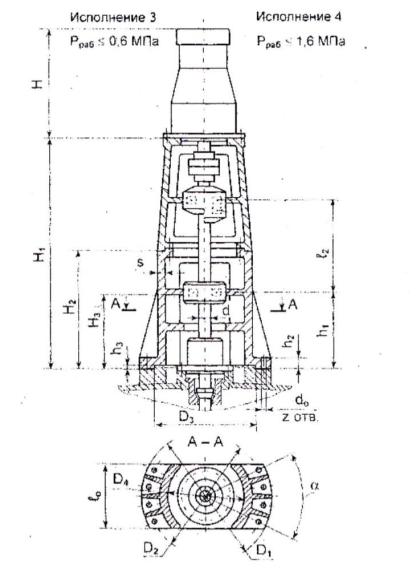

1.6. Выбор привода

По техническому заданию: привод тип 1,

мощность приводы N=1.5кВт, частота вращения n=45 об/мин мотор-редуктор МП02-15

Рисунок 1.2 – Эскиз привода типа 1

9

Таблица 1.2

Основные размеры стойки привода (Тип 1)

Габарит

привод |

стойка |

2 |

05 |

|

|

|

|

|

Размеры, мм |

|

|

|

|

|||

Мотор- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D3 |

|

|

|

|

|

||

редуктор |

d |

dp |

lp |

D1 |

D2 |

D4 |

H1 |

H2 |

H3 |

lо |

||

(H9) |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||

МП02-15 |

95 |

65 |

85 |

680 |

630 |

545 |

515 |

1540 |

795 |

500 |

450 |

|

|

|

Размеры, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

Исполнение |

h2 |

h3 |

s |

do |

z |

||

|

|

|

|

|

|

|

|

|

3, 4 |

|

|

|

|

||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

l2 |

|

h1 |

|

|

|

|

|

600 |

|

520 |

30 |

10 |

16 |

27 |

8 |

|

|

|

|

|

|

|

|

H = 670 мм (высота мотор редуктора).

α, град |

Масса, кг, не более |

72 |

900 |

|

|

2.Расчет перемешивающего устройства

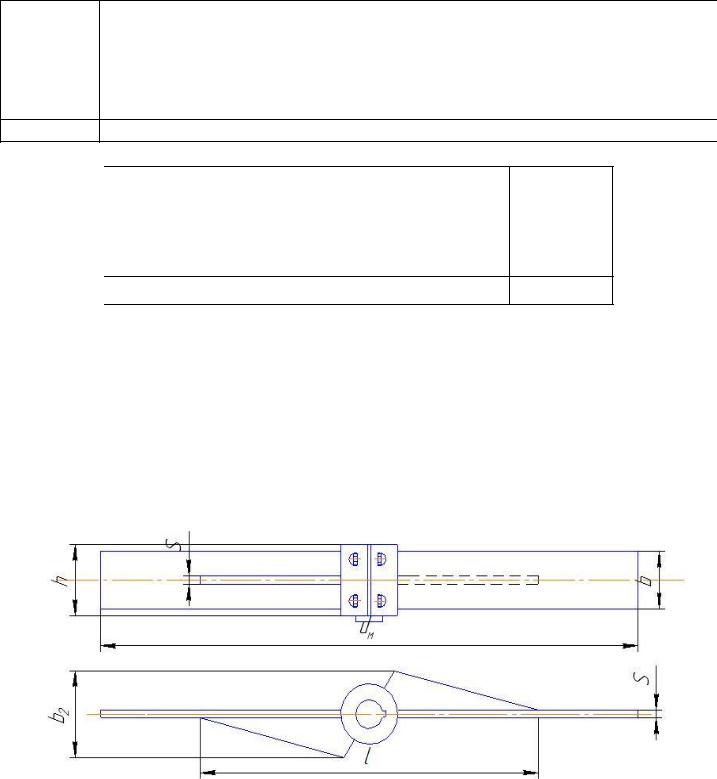

2.1.Выбор мешалки

По техническому заданию: шифр мешалки 07. Диаметр мешалки =1600 мм.

Мешалка лопастная, без внутренних устройств.

Рисунок 2.1– Эскиз лопастной мешалки

10