EGo3HN0MRD

.pdfМИНОБРНАУКИ РОССИИ

__________________________________

Санкт-Петербургский государственный электротехнический университет «ЛЭТИ» им. В. И. Ульянова (Ленина)

_____________________________________

ЛАЗЕРНЫЕ ТЕХНОЛОГИИ И ЛАЗЕРНАЯ ОБРАБОТКА В ПРОИЗВОДСТВЕ

ТОНКОПЛЕНОЧНЫХ СОЛНЕЧНЫХ МОДУЛЕЙ

Методические указания к лабораторным работам

Санкт-Петербург Издательство СПбГЭТУ «ЛЭТИ»

2015

УДК 621.378.325

Лазерные технологии и лазерная обработка в производстве тонкопленочных солнечных модулей: методические указания к лабораторным работам / сост.: В. А. Парфенов, Д. Н. Редька. СПб.: Изд-во СПбГЭТУ «ЛЭТИ», 2015. 28 с.

Содержат описание двух лабораторных работ, входящих в лабораторный практикум по физическим основам лазерных технологий. Рассмотрены процессы лазерной маркировки, осуществляемой с помощью азотного лазера, а также свойства акустооптического дефлектора. Выполнение работ служит закреплению и углублению знаний, полученных в теоретических курсах.

Предназначены для подготовки магистров по направлению 210100.68 – «Электроника и наноэлектроника» по образовательной программе 210144.68

– «Солнечная гетероструктурная фотоэнергетика» и подготовки бакалавров по направлению 210100.62 – «Электроника и наноэлектроника» по профилю 210103.62 – «Квантовая и оптическая электроника», а также могут быть полезны инженерно-техническим работникам специализирующимся в области лазерной обработки материалов.

Утверждено редакционно-издательским советом университета

вкачестве методических указаний

©СПбГЭТУ «ЛЭТИ», 2015

2

ВВЕДЕНИЕ

В рамках задания № 1.1.1.2.10 «Разработка методических указаний к лабораторным работам по дисциплине «Лазерные технологии и лазерная обработка в производстве тонкопленочных солнечных модулей (ТПСМ)» по подпроекту № 1.1.1.2. «Разработка учебно-методических комплексов основных и дополнительных образовательных программ в рамках приоритетных научнообразовательных направлений «Электроника и наноэлектроника» и «Нанотехнологии и микросистемная техника» были разработаны две лабораторные работы и методические указания по их выполнению.

Методические указания к лабораторным работам содержат описание физических принципов лазерной маркировки, устройства и параметров азотного лазера, а также свойств и выходных характеристик акустооптического дефлектора. Рассмотренные в указаниях вопросы одинаково важны как для учебной дисциплины «Лазерные технологии и лазерная обработка в производстве тонкопленочных солнечных модулей», ориентированной на подготовку магистров по направлению 210100.68 – «Электроника и наноэлектроника» по образовательной программе 210144.68 – «Солнечная гетероструктурная фотоэнергетика», так и для дисциплины «Лазерные и оптико-электронные системы», ориентированной на подготовку бакалавров по направлению 210100.62 – «Электроника и наноэлектроника» по профилю 210103.62 – «Квантовая и оптическая электроника», что позволяет использовать одни и те же лабораторные работы при обучении студентов по указанным дисциплинам.

3

Лабораторная работа 1

ЛАЗЕРНАЯ МАРКИРОВКА ТОНКОПЛЕНОЧНЫХ ПОКРЫТИЙ С ПОМОЩЬЮ АЗОТНОГО ЛАЗЕРА

Цель работы: изучение физических принципов лазерной маркировки.и лазерного скрайбирования; исследование энергетических характеристик излучения азотного лазера.

1.1. Общие сведения о лазерной маркировке

Лазерная маркировка наряду со сверлением и с пробивкой отверстий относится к технологическим операциям, основанным на удалении части обрабатываемого материала. Лазерная маркировка представляет собой процесс нанесения текстовых и графических изображений на поверхность изделий воздействием высокоинтенсивным лазерным излучением, которое удаляет часть материала (толщиной, как правило, до 100 мкм).

При помощи лазеров можно маркировать самые различные материалы: металл, дерево, оргстекло, пластмассу, акрил, стекло, резину, кожу и т. д. Гравировку чаще всего наносят на металл (обычно на изделия из углеродистой и нержавеющей стали), керамику, оргстекло и акрил.

Нанесение рисунков и надписей осуществляется сканированием сфокусированным лазерным пучком по обрабатываемой поверхности. Это достигается либо при помощи скоростных двухосевых гальванометрических сканаторов (представляющих собой систему из двух электромеханических зеркал), либо с помощью так называемого проекционного метода. В последнем случае лазерный луч, форма сечения которого задается при помощи специальной маски, проецируется на обрабатываемую поверхность в нужном масштабе для получения изображения, повторяющего форму маски.

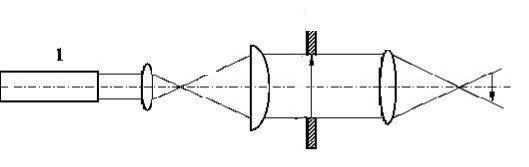

Оптическая схема проекционного метода нанесения рисунков и цифр изображена на рис. 1.1. Лазерный луч освещает металлическую маску, в которой выполнены фигурные отверстия (например, в виде цифр), с помощью объектива проецирующиеся на обрабатываемую поверхность.

По сравнению с проекционным методом сканирование лазерным пучком имеет ряд существенных преимуществ, в частности, оно позволяет наносить сложные контурные и растровые изображения и встраивать лазер в состав технологических линий для работы в автоматическом режиме.

4

3

4 |

5 |

1 |

2 |

|

|

|

|

Рис. 1.1. Оптическая схема проекционного метода маркировки:

1 – лазер; 2 – расширитель пучка; 3 – маска; 4 – фокусирующий объектив; 5 – поверхность обрабатываемого изделия

Для маркировки обычно применяют непрерывные CO2- или частотнопериодические YAG:Nd-лазеры (работающие на основной длине волны 1,064 мкм в режиме модулированной добротности с высокой частотой повторения импульсов (0,5…100 кГц)), генерирующие одномодовое (ТЕМ00) излучение с малой расходимостью (4…15 мрад) и выходной мощностью в диапазоне 10…16 Вт. Однако в последнее время все более широкое применение в задачах лазерной маркировки получают импульсно-периодические волоконные иттербиевые лазеры с длиной волны 1,06 мкм.

Типичные скорости лазерной маркировки некоторых материалов:

–древесина – 100…400 мм/c;

–стекло – 30…100 мм/c;

–оргстекло – 50…200 мм/c.

1.2Применение лазерной микрообработки

впроизводстве тонкопленочных солнечных модулей

Одно из основных применений лазеров в современном производстве солнечных батарей – формирование линий контактных соединений отдельных секций данных устройств. Следует заметить, что современные солнечные батареи – это сложные многослойные структуры, состоящие из слоев меди, индия, галлия и селенида, стекла и аморфного кремния и находящиеся между двумя электродами. При формировании контактных подключений используется технология лазерного скрайбирования, которая служит для разделения (сегментирования) модуля на индивидуальные ячейки и их последовательного соединения друг с другом с целью создания общей электрической цепи протекания тока. Отдельная задача, которая также решается с помощью лазерного скрайбирования, – это электрическая изоляция отдельных ячеек за

5

счет создания изолирующей бороздки по периметру фотоэлектрического модуля.

Строго говоря, употребление термина «лазерное скрайбирование» является не вполне корректным. Более правильным было бы говорить о модифицированной операции лазерной маркировки. Дело в том, что обычно под лазерным скрайбированием в микроэлектронике понимают создание на поверхности полупроводниковых материалов неглубокой (50...120 мкм) канавки, имеющей в сечении V-образную форму. Такая канавка получается в результате перемещения обрабатываемой полупроводниковой пластины относительно падающего на ее поверхность сфокусированного лазерного пучка. За счет испарения части облучаемого материала образуется последовательный ряд углублений с большим коэффициентом перекрытия, в результате чего образуется ровная непрерывная канавка. При последующем приложении механического давления симметрично линии реза возможно разделение обрабатываемой пластины. Это операция, обычно используемая при производстве интегральных схем и микрочипов, называется лазерным скрайбированием.

Что касается лазерного скрайбирования при производстве тонкопленочных солнечных модулей, то здесь никакого разделения пластин на отдельные части не происходит. Данная операция служит исключительно для удаления проводящего оксидного слоя TCO (англ. transparent conductive oxide) с по-

верхности стеклянной подложки. Поэтому, по сути дела, в данном случае речь идет не о скрайбировании, а фактически о «мягкой маркировке».

При производстве солнечных панелей толщина проводящего слоя составляет около 1 мкм, а ширина «борозд» – около 20...60 мкм. Для их создания применяют импульсно-периодические YAG:Nd и Nd:YVO4, работающие на длинах волн: λ = 1,064 мкм (основная длина волны), λ = 0,532 мкм и λ = 0,355 мкм (соответствующие второй и третьей гармоникам излучения этих лазеров). Выбор длины лазера зависит от оптических свойств проводящего слоя и подложки (для эффективного скрайбирования коэффициент поглощения удаляемого материала должен иметь максимально возможное значение на длине волны лазерного излучения).

Для эффективного удаления слоя TСO важно, чтобы пиковая мощность лазерного импульса была достаточно большой, а частота повторения импульсов – очень высокой. Это позволяет производить удаление пленки TСO на

6

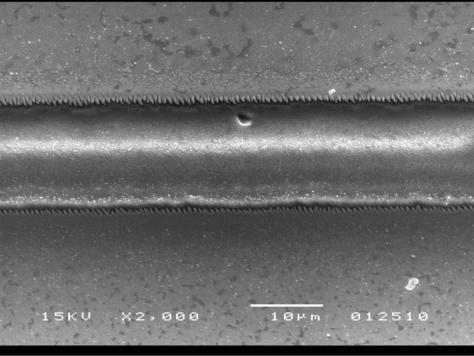

Рис. 1.2. Изображения «скрайба» в слое ТСО на поверхности тонкопленочной солнечной панели, полученное

на электронном сканирующем микроскопе

скорости до нескольких метров в секунду, что дает возможность избежать нежелательных термических эффектов из-за нагрева материала и повысить производительность технологического процесса. О качестве получаемых лазерных «скрайбов» можно судить по рис.1.2.

1.3. Принцип работы и устройство азотного лазера

Азотные лазеры являются представителями газоразрядных лазеров, генерирующих вынужденное излучение на электронно-колебательных переходах молекулы азота в ультрафиолетовой области спектра с основными полосами 337,1; 357,7; 315,9 нм. Вследствие неблагоприятного соотношения вероятностей радиационного распада рабочих уровней молекулы азота инверсию, т.е. генерацию на рассматриваемых проходах, можно получить только в нестационарном (импульсном) режиме на фронте импульса возбуждения. Таким образом, азотные лазеры являются лазером на самоограниченных переходах.

Активная среда такого лазера − чистый азот, азотно-гелиевая смесь, а иногда чистый воздух (с более низкой производительностью). Излучение производится на длине волны 337,1 нм. Высокий коэффициент усиления света приводит к тому, что лазерная установка может обходиться без резонатора, испуская относительно эффективное суперлюминесцентное излучение.

7

Лазеры на азоте сравнительно легки в конструкции и эксплуатации. Необычен данный лазер тем, что в нем порой нельзя встретить элементы, характерные для большинства других оптических квантовых генераторов, такие, как зеркала, герметичные баллоны с разреженным газом. Он способен работать вообще без зеркал, при атмосферном давлении и на азоте, содержащемся в воздухе.

Азотный лазер работает на электронно-колебательных переходах с генерацией на длине волны 337 нм. Он широко используется для накачки лазеров на красителях. Схема уровней молекулы N2 приведена на рис.1.3.

Энер гия, эВ

14

12

10

8

6

4

2

0

0,8

|

|

С 3 Пu |

|

|

|

0 |

В 3 П g |

|

|

|

|

|

||

Лазерный |

|

|

|

|

переход |

|

3 |

+ |

|

|

|

А |

||

|

|

|

u |

|

0

0

Х |

/ |

+ |

|

g |

1,2 |

1,6 |

2,0 |

2,4 |

2,8 |

3,2 |

о

Межъядерное расстояние, А

Рис.1.3. Энергетические уровни молекулы N2

Генерация происходит на второй положительной системе полос. Возбуждение является следствием столкновения азота с электронами. Поскольку состояния С3Пи и В3Пg (далее будем называть их С- и B-состояния) являются триплетными, переходы на них из основного состояния запрещены вследствие интеркомбинационного запрета. Время жизни состояния С ~ 40 нс, а

8

время жизни состояния В ~10 мкс, поэтому условие непрерывной генерации не выполняется. Однако возможна генерация в импульсном режиме, если длительность возбуждающих электрических импульсов значительно меньше 40 нс. Генерация происходит на нескольких вращательных линиях колебательного перехода V ' 0 V '' 0 , которые имеют наибольший фактор Франка Кондона. С меньшей интенсивностью, но все же возможны колебательные переходы

V 1 V 0 (λ =357,7 нм),

V 0 V 1 (λ =315.9 нм).

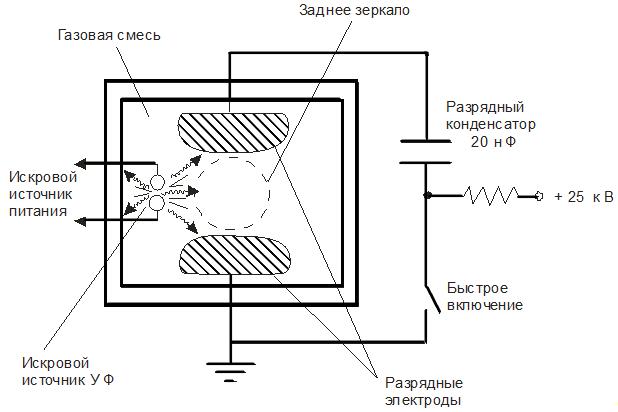

Конструкция лазера приведена на рис.1.4.

Рис.1.4. Схематическое представление лазера, накачиваемого поперечным разрядом с использованием УФ-излучения от искрового источника для предионизации газа

В этом случае внешнее электрическое поле имеет высокую напряженность. Чтобы обеспечить требуемый разрядный импульс, индуктивность разрядного контура должна быть как можно меньше. Для этого разрядный конденсатор фактически делают в виде разрядных безындукционных конденсаторов, смонтированных вдоль разрядной трубки как можно ближе к электродам разряда. Генерация представляет собой усиленное спонтанное излучение и лазер может работать вообще без зеркал. Но с целью уменьшения порого-

9

вой электрической мощности и для получения однонаправленного излучения

уодного из концов помещают зеркало.

Кнастоящему времени разработаны и успешно выпускаются импульс- но-периодические азотные лазеры с продольным возбуждением. Благодаря своим уникальным характеристикам − короткой длине волны λ = 337 нм, малой длительности импульса (10 нс), высокой импульсной мощности излучения 0,01...1 МВт азотные лазеры широко и эффективно применяются в микроэлектронике для изготовления и ретуширования фотошаблонов, гибридных интегральных микросхем и пленочных резисторов, а также для их подгонки.

1.4. Описание лабораторной установки

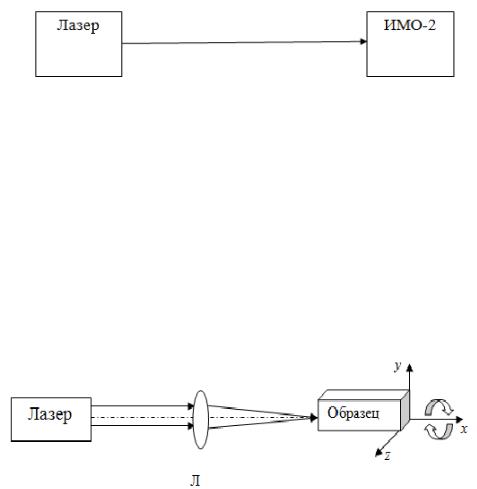

На рис.1.5 представлена структурная схема лабораторной установки для измерения энергетических характеристик азотного лазера; в качестве приемника излучения выступает измеритель средней мощности и энергии лазерного излучения ИМО-2.

Рис. 1.5. Схема экспериментальной установки для исследования энергетических характеристик азотного лазера.

На рис.1.6 представлена структурная схема для исследования возможности применения этого лазера в лазерной микрообработке. В качестве обрабатываемых изделий в данной лабораторной работе используются фрагменты тонкопленочных солнечных модулей, представляющих собой стеклянные подложки с нанесенным на них слоем ZnO в качестве проводящего материала. Обработка поверхности этих пластин излучением азотного лазера позволяет смоделировать процесс лазерного скрайбирования солнечных модулей, используемого в промышленном производстве.

Рис. 1.6. Схема экспериментальной установки для лазерной микрообработки

10