LS-Sb89573

.pdf

сталей, а также из сплавов на основе алюминия, меди, титана, магния и др. металлов.

Дефектоскоп может применяться для обнаружения дефектов сплошности (трещин, волосовин, закатов и т. п.), имеющих выход на поверхность.

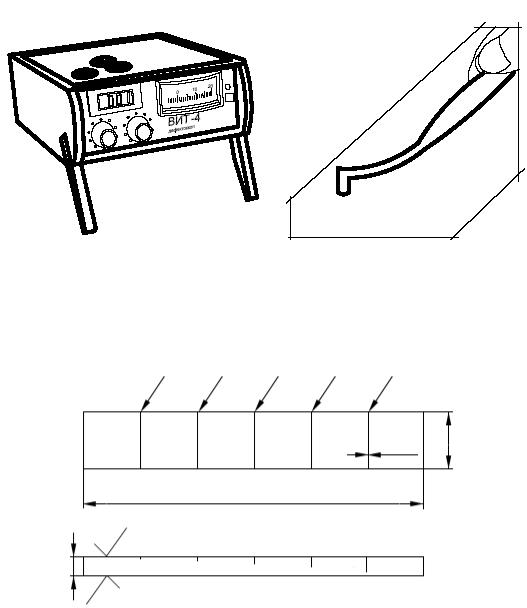

Рис. 3.1. Внешний вид дефектоскопа ВИТ-4

Дефектоскоп может применяться для обнаружения дефектов на плоских и криволинейных поверхностях как с чистовой, так и с большой шероховатостью, а также под слоем неметаллического покрытия.

1 |

2 |

3 |

4 |

5 |

0,5 ± 0,05

15

90

2,5

5

2,5

Рис. 3.2. Контрольный образец с искусственными дефектами: 1 – дефект глубиной 0,5 мм; 2 – 1 мм; 3 – 2 мм; 4 – 3 мм; 5 – 4 мм

В основу работы прибора положен амплитудно-частотный метод вихретоковой дефектоскопии. Использование двух параметров позволяет в значительной степени снизить влияние на выходной сигнал воздушного зазора между датчиком и поверхностью контролируемого изделия.

21

В дефектоскопе имеются 4 вида индикации результатов контроля:

– световая – срабатывает при пересечении преобразователем трещины (конструктивно совмещена с датчиком);

–стрелочная – работает в статическом режиме и позволяет оценивать глубину обнаруживаемой трещины сравнением отклонений стрелки на специально изготовленном образце с искусственными трещинами известных глубин и на обнаруживаемой трещине;

–звуковая – дублирует стрелочную (изменение частоты тона пропорционально отклонению стрелки);

–цифровая – позволяет получить информацию о свойствах металла в месте расположения преобразователя, а также показывает в цифрах изменение сигнала при сканировании поверхности преобразователем.

Расположение, обозначение и назначение органов управления, регу-

лировки и контроля.

Передняя панель дефектоскопа:

–переключатель для регулировки чувствительности;

–переключатель для регулировки громкости звукового динамика;

–стрелочный прибор для снятия показаний при контроле с оценкой глубины трещины;

–цифровой дисплей для снятия показаний при контроле с оценкой свойств металла, для фиксации максимального значения изменения сигнала при пересечении трещины;

–светодиод для индикации допустимого разряда батареи.

Верхняя панель дефектоскопа:

–кнопка «ВКЛ» для включения питания дефектоскопа (она же запускает настройку прибора при расположении преобразователя в воздухе);

–кнопка «ВЫКЛ» для принудительного выключения питания дефекто-

скопа;

– кнопка для установки нуля по шкале стрелочного дефектоскопа после установки преобразователя на металл (запускает настройку прибора на материал, а также обеспечивает вывод на цифровой дисплей информации о свойствах металла).

Задняя панель дефектоскопа:

– переключатель «Пик.дет.» для включения/выключения режима пикового детектирования (означает регистрацию и запоминание на цифровом дисплее максимального значения);

22

–разъем для подключения преобразователя;

–батарейный отсек.

Подготовка к работе

1.Произвести внешний осмотр дефектоскопа: проверить целостность прибора, соединительного кабеля и преобразователя.

2.Подключить соединительный кабель преобразователя к разъему дефектоскопа, находящегося на задней панели корпуса.

3.Включить питание прибора, однократно нажав на кнопку «ВКЛ», расположенную на верхней панели корпуса. При этом преобразователь должен быть в воздухе вдали от металлических изделий, поскольку одновременно с включением производится начальная настройка прибора для положения преобразователя – « воздух».

4.Проверка на контрольном образце производится следующим обра-

зом:

– после выполнения пп. 1–3 установить переключатель чувствительности в положение «0» (самая малая чувствительность);

– преобразователь установить на поверхность образца в середину ка- кой-либо площадки между искусственными трещинами и кратковременно нажать кнопку «0». Показания стрелочного прибора должны при этом установиться вблизи нуля.

Если настройка прибора для работы на «воздух» (при нажатии кнопки включения) и на «металл» (при обнулении кнопкой «0») произошла правильно, то дефектоскоп оптимально отстроен от влияния воздушного зазора «металл– преобразователь». Это можно проверить, отрывая преобразователь от поверхности и снова устанавливая его в ту же точку. При этом и на металле,

ив воздухе стрелка прибора должна оставаться вблизи нуля.

Если стрелка прибора на «металле» значительно отклоняется от нуля, следует повторить настройку. Для этого, удерживая преобразователь в воздухе повторно нажать кнопку «ВКЛ», затем, установив преобразователь на бездефектный участок образца, повторно нажать кнопку обнуления «0».

Убедившись в правильности настройки прибора, просканировать поверхность образца по его середине, последовательно пересекая все искусственные трещины. Отклонение стрелки на самой глубокой трещине (4 мм) должно быть не менее 10–12 дел., однако не должно выходить за пределы шкалы. Отклонения стрелки на менее глубоких трещинах должны умень-

23

шаться в однозначной зависимости от их глубины. Все указанные ранее действия проводятся при минимальной чувствительности.

Показания цифровой индикации на первых четырех трещинах должны соответствовать указанным на образце (погрешность не нормируется). Соответствие показания на последней трещине (4 мм) не нормируется.

Если указанные требования соблюдаются, прибор прошел проверку и готов к работе.

Порядок выполнения работы

1.Установить необходимую для работы чувствительность (по указанию преподавателя).

2.Установить преобразователь на контролируемый участок перпендикулярно поверхности и нажать кнопку «0». При этом стрелка установится вблизи нуля шкалы. Если переключатель настройки громкости выведен на некоторый уровень, будет слышен звуковой сигнал низкого тона, соответствующего нулевому положению стрелки.

3.Передвигая преобразователь перпендикулярно поверхности по контролируемому участку, следить за отклонениями стрелки. При прохождении преобразователя над трещиной стрелка отклонится вправо.

Если отклонение стрелки над трещиной более 4–5 делений шкалы, то при ее пересечении сработает также световой индикатор на преобразователе. Звуковой сигнал изменяется по частоте тона.

Световая индикация работает в динамическом режиме, т. е. срабатывает при достаточно быстром пересечении преобразователем трещины. Слишком медленные изменения сигнала не вызывают срабатывания световой индикации.

Стрелочная индикация работает в статическом режиме, при этом отклонение стрелки при остановке преобразователя над трещиной зависит от ее глубины (до 3–4 мм).

4.Оценить глубину трещины сопоставляя показания стрелочного прибора или цифрового дисплея с показаниями на контрольном образце. Если для оценки глубины используется стрелочный прибор, положение переключателя чувствительности при переходе с контрольного образца на исследуемый образец изменять нельзя.

Звуковая индикация дублирует стрелочную, изменение частоты тона пропорционально величине отклонения стрелки.

24

Использование дополнительной цифровой индикации возможно в двух вариантах:

∙Если после настройки прибора на «воздух» (т. е. после нажатия кнопки «ВКЛ») установить преобразователь на изделие, нажать кнопку обнуления «0» и не отпускать ее, на цифровом дисплее появятся показания, зависящие от электромагнитных свойств участка поверхности под преобразователем.

∙Когда кнопка «0» отпускается, происходит настройка прибора «на металл», показания цифрового дисплея и стрелочного прибора устанавливаются вблизи нуля. В этом режиме показания цифрового дисплея соответствуют глубине искусственных трещин на прилагаемом к прибору образце (кроме трещины 4 мм). Для более простого определения максимума сигнала на дефекте можно использовать режим пикового детектирования. При работе

вэтом режиме следует установить преобразователь вблизи трещины (но не ближе 3…4 мм), нажать кнопку обнуления и затем плавно пересечь трещину. Тогда на дисплее сохраняется максимальное значение сигнала, соответствующее глубине дефекта.

При использовании цифровой индикации в режиме оценки свойств металла показания дисплея зависят от удельного сопротивления и магнитной проницаемости участка поверхности, на котором установлен преобразователь.

В частности, для неферромагнитных материалов существует однозначная связь показаний прибора в указанном режиме с удельным сопротивлением. Показания на дисплее будут тем больше, чем больше удельное сопротивление металла, т. е. наименьшие показания будут соответствовать наиболее хорошо электропроводящим металлам (медь, алюминий), более высокие показания – для латуни, бронзы, еще более высокие – для нержавеющих (немагнитных) сталей, титановых сплавов и т. п.

Для ферромагнитных материалов (в частности, простых углеродистых и низколегированных сталей) однозначной связи не существует, поскольку кроме удельного сопротивления на показания влияет также магнитная проницаемость. Можно только указать, что к возрастанию показаний приводит как увеличение удельного сопротивления, так и рост магнитной проницаемости. Поэтому показания на ферромагнитных сталях и чугунах в общем всегда существенно выше, чем на любых цветных металлах. Это свойство позволяет

25

использовать дефектоскоп, например, для обнаружения участков выпадения ферритной фазы в аустенитных сталях.

5.После завершения работы рекомендуется принудительно выключить прибор кнопкой «ВЫКЛ». В дефектоскопе предусмотрено автоматическое отключение, если преобразователь находится в положении «воздух» (вдали от металлических изделий) более 4 мин.

6.Зарисовать контролируемый объект и показать на нем положение и размеры выявленных дефектов.

Содержание отчета

Отчет по лабораторной работе оформляется каждым студентом самостоятельно. Все эскизы, рисунки и таблицы должны быть выполнены с применением необходимых чертежных инструментов.

В отчете должны быть представлены:

–эскизы контролируемой детали;

–последовательность технологических операций с объяснениями каждой из них;

–выводы.

Отчет должен быть подписан автором с указанием даты оформления.

Контрольные вопросы

1.В чем заключается амплитудно-частотный метод вихретоковой дефектоскопии?

2.Перечислите преимущества трансформаторных ВТП, применяемых при дефектоскопии.

3.Укажите области применения накладных ВТП.

4.Как влияет изменение зазора на выходные сигналы дефектоскопа с накладным ВТП?

5.От каких факторов зависит чувствительность накладных ВТП?

6.Перечислите основные особенности вихретокового контроля ферромагнитных и неферромагнитных материалов.

Список литературы

Неразрушающий контроль и диагностика: Справ.: В 8 т./ Под общ. ред. В. В. Клюева. Т. 6. – 2- е изд., испр. – М.: Машиностроение, 2006. – 848 с.

26

Лабораторная работа № 4 ВИХРЕТОКОВЫЙ КОНТРОЛЬ ИЗДЕЛИЙ ДВУХЧАСТОТНЫМ МЕ-

ТОДОМ

Цель работы: изучение основных закономерностей изменения параметров вихретокового сигнала трансформаторного накладного преобразователя при вариациях режима контроля изделий.

Общие положения

Вотличие от одночастотных способов, которые дают возможность разделять влияние двух факторов, многочастотные способы позволяют производить многопараметровый контроль [1], [2].

Многочастотное устройство содержит, как правило, несколько генераторов, формирующих сложный многочастотный сигнал питания измерительных преобразователей различных типов и видов и компенсаторов; формирователи опорных сигналов; многокаскадное устройство, содержащее усилители различных типов, амплитудные и фазовые детекторы; вычислительное устройство (аналоговое или цифровое) и устройства индикации.

Вычислительное устройство на основании полученной информации формирует сигналы, зависящие только от измеряемых параметров изделия и не зависящие от подавляемых факторов. В настоящее время применяются простейшие устройства, позволяющие выделять информацию о параметрах, которые линейно влияют на выходной сигнал первичного преобразователя. Известные разработки аппаратуры для многопараметрового контроля используют линейный алгоритм преобразования с помощью сумматоров и операционных усилителей, что наиболее эффективно при малых отклонениях влияющих факторов. Примерами подобных устройств являются толщиномеры, двухчастотные дефектоскопы и комплексные системы контроля [3].

Вмногопараметровой аппаратуре часто используется способ стабилизации, например стабилизация магнитной проницаемости подмагничиванием, стабилизация зазора, стабилизация условий контроля регулировкой частоты в зависимости от удельной электрической проводимости.

Вданной работе исследования выполняются на ферромагнитных изделиях с грубо обработанной и гладкой поверхностями. Измеряемый параметр – глубина и протяженность дефектов, выходящих на поверхность. Подавляемый фактор – зазор между ВТП и поверхностью объектов контроля.

27

Многочастотные способы позволяют производить контроль с подавлением большого количества мешающих факторов, что повышает точность контроля. Но в то же время, аппаратура для многочастотного контроля сложна, а настройка и проверка ее затруднены, что сдерживает широкое применение многопараметровых устройств.

Таким образом, с помощью анализа огибающей высокочастотного выходного сигнала удается увеличить информативность вихретокового контроля. Этот метод позволяет не только обнаруживать поверхностные и подповерхностные дефекты, но в некоторых случаях разделять их по типам.

Сопоставление двухчастотного метода с другими показало [1], что по своим возможностям он весьма близок к традиционному методу высших гармоник.

Оборудование для выполнения лабораторной работы

Для проведения экспериментальных исследований ферромагнитных изделий необходимы:

–прибор измерительный вихретоковый ВД 3-71 НК-IVУ (рис. 4.1);

–ВТП ПН-12-МДФ01 (рис. 4.2);

–стандартный образец СОП-7.001.70 (рис. 4.3);

–набор образцов с реальными дефектами;

–линейка, рулетка, мел.

Подготовка к работе

Все параметры дефектоскопа ВД 3-71 задаются преподавателем или дежурным лаборантом.

Общие указания.

1.Перед началом работы, при необходимости, зарядить аккумуляторную батарею дефектоскопа, изучив руководство по эксплуатации автоматического зарядного устройства АЗУ-2М.23535778.002 РЭ.

2.Подключить к дефектоскопу ВТП.

3.Включить прибор нажатием и кратковременным удержанием кнопки

«Сеть».

28

4. В меню Контроль установить необходимые параметры канала и отображения.

Рис. 4.1. Внешний вид вихретокового дефектоскопа ВД 3-71

5. Для дополнительной настройки прибора необходимо выйти  из меню Контроль и зайти

из меню Контроль и зайти  в меню Настройки.

в меню Настройки.

1

Рис. 4.2. Внешний вид вихретоковых преобразователей: 1 – ВТП ПН-12-МДФ01

Настройка каналов.

1. Войти в Настройки Каналы; перемещаясь при помощи кнопок навигации по меню, установить частоту, коэффициенты усиления, предусиления, напряжение генератора, начальную фазу сигнала, задать тип входа,

29

цвет и вид отображения сигнала на экране, масштабы для двух каналов и смеси. Для смеси задать тип смеси.

2. В меню Настройки Фильтры задать тип фильтра для соответствующего канала.

А |

1 |

2 |

3 |

4 |

0,1 ± 0,03

7 пропилов

Б |

5 |

6 |

7 |

150

2,5

18

2,5

50

Рис. 4.3. СОП-7.001.70 с искусственными дефектами. Поверхность А: 1 – дефект глубиной 0,1 ± 0,05 мм; 2 – 0,3 ± 0,05 мм;

3 – 0,5 ± 0,05 мм; 4 – 0,7 ± 0,05 мм Поверхность Б: 5 – 2,8 ± 0,1 мм; 6 – 3 ± 0,25 мм; 7 – 3,2 ± 0,25 мм

Фильтры.

Задать необходимый тип фильтра для выбранного канала.

Настройка АСД (автоматическая сигнализация дефектов).

1.Войти в Настройки АСД, выбрать страницу (канал), на которой будет настраиваться АСД.

2.В строке Количество рамок добавить рамку (рамки) при помощи

клавиши  .

.

3.На заданной странице и зоне выбрать операцию срабатывания, установить звуковую сигнализацию.

4.В подменю Настройки АСД Настройка рамок задать размеры рамки, тип измерения, тип и цвет рамки, ее положение на экране и установить полярность.

5.Повторить пп. 2–4 для других выбранных каналов.

30