- •1. Классификация металлорежущих станков по технологическим признакам. Обозначение моделей

- •2. Классификация металлорежущих станков по степени универсальности, автоматизаии, точности и массе

- •3. Кинематика металлорежущих станков

- •3.1. Виды движений исполнительных органов в станках.

- •3.2. Виды регулирования скорости движения

- •3.3. Кинематические схемы станков

- •3.4. Множительные механизмы привода главного движения со ступенчатым регулированием.

- •3.5. Кинематическая настройка станка

- •1 Оборот шпинделя s мм перемещения суппорта.

- •4. Типовые детали и узлы металлорежущих станков

- •4.1. Базовые детали металлорежущих станков. Конструкции станин

- •4.2. Направляющие металлорежущих станков.

- •4.3. Шпиндельные узлы металлорежущих станков

- •9.2. Классификация систем чпу

- •9.3. Системы координат станков с чпу, детали и инструмента

- •1. Cтанки токарной группы

- •1.1. Токарно-винторезные станки

- •1.2. Токарно-карусельные станки

- •1.4. Токарные автоматы и полуавтоматы

- •1.4.3. Токарные многорезцовые полуавтоматы

- •1.4.5. Многошпиндельные токарные автоматы

- •1.4.6. Токарные вертикальные многошпиндельные полуавтоматы

- •Токарные станки с чпу.

- •Компоновка и принцип работы токарного обрабатывающего центра.

- •2. Сверлильные и расточные станки

- •2.1. Вертикально-сверлильные станки

- •2.2. Радиально-сверлильные станки

- •Конструкция радиальных сверлильных станков

- •Кинематика

- •2.3. Горизонтально-расточные станки

- •2.5. Алмазно-расточные станки

- •3. Фрезерные станки

- •3.1. Горизонтально-фрезерные станки

- •3.2. Вертикально-фрезерные станки

- •Компоновка и принцип работы сверлильно-фрезерно-расточного станка

- •Круглошлифовальные станки

- •Внутришлифовальные станки

- •Плоскошлифовальные станки

- •Хонинговальные станки

- •Протяжные станки

- •Зубо- и резьбообрабатывающие станки Зубофрезерные станки

- •1 Об.Фрезы → об.Заготовки.

- •1 Об. Заготовки → т перемещения фрезы, мм.

- •1 Об. Стола → фрезы, мм.

- •Зубодолбежные станки

- •1 Дв.Ход долбяка → , мм/дв.Ход.

- •Электроэрозионные станки

- •Лазерные станки

- •Список литературы

1.4.5. Многошпиндельные токарные автоматы

Многошпиндельные токарные автоматы применяются для обработки элементов из калиброванных прутков шестигранного, квадратного и круглого профилей, а также из труб при массовом и крупносерийном производстве различных отраслей машиностроения. Основными технологическими операциями, которые выполняются на этом оборудовании, являются: обтачивание, фасонное обтачивание, сверление, зенкерование, развёртывание, нарезание резьбы, отрезание и др. Они могут иметь 4, 6 или 8 шпинделей.

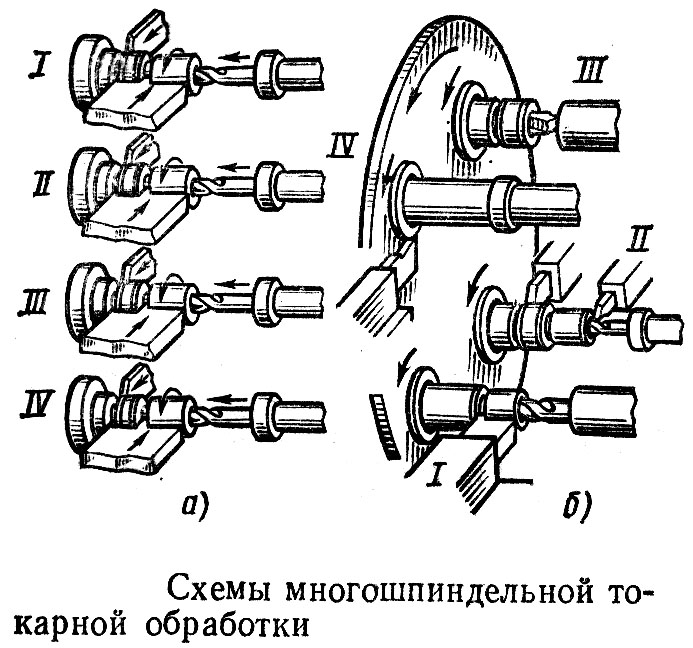

По принципу работы многошпиндельные автоматы делят на автоматы параллельного и последовательного действия (рис. 1.27).

Рис. 1.27. Схемы многошпиндельной токарной обработки:

а) параллельного действия, б) последовательного действия

При обработке деталей на автоматах параллельного действия на каждом шпинделе выполняются одновременно все переходы, предусмотренные технологическим процессом. В конце цикла работы станка получается столько готовых деталей, сколько шпинделей находится в работе. На автоматах последовательного действия при обработке каждая деталь проходит через все позиции.

Схема работы многошпиндельного автомата последовательного действия показана на рисунке 1.28. Шесть шпинделей 6 расположены по окружности в едином шпиндельном блоке 1. Вокруг этого блока расположено шесть поперечных суппортов 2 по одному на каждую позицию шпиндельного блока. На центральной гильзе 4 перемещается общий для всех шпинделей продольный суппорт 5. Он имеет форму многогранника, число граней которого равно числу шпинделей. Шпиндели автомата получают вращение от приводного вала 3 через общее центральное зубчатое колесо 7 и поэтому имеют одинаковую частоту вращения. Все нужные движения в автомате происходят автоматически при помощи кулачков, которые располагаются на распределительном валу. Во время рабочих движений органов станка распределительный вал вращается медленно, а при вспомогательных - быстро. При одном обороте распредвала происходит полный комплекс движений механизмов станка, который необходим для выполнения цикла обработки. Поперечные суппорты получают подачу от индивидуальных кулачков, а продольный суппорт - от одного общего кулачка.

Рис. 1.28. Схема работы автомата последовательного действия

Схема рабочего пространства станка представлена на рисунке 1.29.

Рис. 1.29. Рабочее пространство многошпиндельного автомата последовательного

действия

Автомат работает по следующему циклу. Прутковый материал закладывают в направляющие трубы и закрепляют в цанговых патронах шпинделей. На загрузочной позиции пруток подается до откидного упора. Заготовка обрабатывается последовательно на всех позициях шпиндельного блока инструментами поперечных и продольного суппортов. На последней позиции (она же загрузочная) происходит отрезка готовой детали и подача прутка. Готовая деталь снимается после каждого поворота шпиндельного блока на одну позицию. Поворот шпиндельного блока осуществляется с помощью мальтийского механизма. Одновременно со шпиндельным блоком получает вращение блок, поддерживающий направляющие трубы.

При необходимости на продольном суппорте можно устанавливать скользящие державки с режущим инструментом, получающие другую подачу от индивидуальных кулачков. Здесь же можно установить инструментальные шпиндели с независимым приводом вращения. Инструментальные шпиндели используют для нарезания резьбы и быстрого сверления. Нарезание резьбы выполняется по методу обгона, т.е. инструмент и заготовка вращаются в одну сторону, а навинчивание или свинчивание происходит вследствие изменения частоты вращения инструмента.

Современные многошпиндельные токарные автоматы оснащаются системами ЧПУ (рис.1.30).

Рис. 1.30. Токарный многошпиндельный автомат с ЧПУ