Учебники / Основин. Строительные материалы и изделия. Учебное пособие

.pdfСуществуют два способа с у ш к и: естественная и искусственная.

Для естественной сушки изделий используют сушильные сараи (навесы), в которых на ровном, хорошо уплотненном полу или на стеллажах устанавливают сырые изделия. Длительность сушки зависит от температуры, влажности, подвижности наружного воздуха и климатических условий района и составляет 6…15 сут.

Поскольку естественная сушка характеризуется сезонным циклом производства, в настоящее время даже на небольших предприятиях применяют искусственную сушку в сушилках периодического или непрерывного действия. В качестве источника теплоты используют газы обжиговых печей или горячий воздух.

Обжиг изделий можно разделить на три этапа: 1) прогрев сырых изделий; 2) собственно обжиг; 3) регулируемое охлаждение изделий. На первом этапе из обжигаемых изделий удаляется гигроскопическая и гидратная вода, частично разлагаются карбонаты, сгорают органические примеси и равномерно прогревается вся масса изделия. В начале нагревания при температуре 100…120 °С удаляется физически связанная вода, в температурном интервале 450…650 °С – химически связанная вода, причем глинистые минералы разрушаются и глина переходит в аморфное состояние. Дальнейшее повышение температуры обжига приводит к расплавлению части материала, в результате чего происходит спекание массы и образование керамического черепка. Этому процессу соответствует температура 800…1000 °С для легкоплавких глин и 1150…1200 °С для тугоплавких. Температурный режим и длительность обжига зависят от состава шихты. При повышении температуры обжига получают изделия с большей механической прочностью, однако чрезмерное повышение температуры может вызвать деформацию изделий.

После обжига изделия о х л а ж д а ю т. В начальной стадии температуру снижают медленно и лишь после достижения 650 °С процесс охлаждения можно ускорить.

При выгрузке из печи керамические изделия с о р т и р у ю т. Их качество и сортность определяют по степени обжига, внешнему виду, форме, размерам, а также по наличию в них различных дефектов. По степени обжига они могут быть разделены на изделия нормального обжига, недожог и пережог. Сортность

60

изделий устанавливают по внешнему виду, форме, размерам и наличию дефектов в соответствии с требованиями ГОСТа.

После сортировки изделия отправляют на х р а н е н ие. Кирпич и керамические камни укладывают в пакеты елочкой или на поддоны и хранят на открытых площадках. Облицовочную плитку рассортировывают по цвету и размерам, упаковывают в ящики и хранят на закрытых складах. Санитарно-технические изделия, прошедшие сортировку и комплектование арматурой, также упаковывают в специальные ящики и хранят на закрытых складах.

5.4. Стеновые керамические материалы и изделия

Среди стеновых керамических материалов и изделий наиболее распространены керамический кирпич и керамические камни.

Керамический кирпич – искусственный камень в форме прямоугольного параллелепипеда. Это самый древний искусственный строительный материал. За тысячелетия он практически не изменил ни формы, ни фактуры. Машинные способы производства привели к различным модификациям кирпича (рис. 5.1), увеличению его размеров, что придает более выразительный внешний вид зданиям и их интерьерам.

Рис. 5.1. Кирпич обыкновенный и пустотелый:

а – пластического формования (1 – постель; 2 – плашок; 3 – тычок); б – г – полусухого формования пустотелый (б – одинарный; в – модульный (полуторный); г – с пустотами)

61

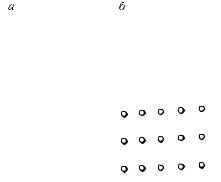

Рис. 5.2. Керамические камни:

а – с 6 пустотами; б – с 8 пустотами; в – с 28 пустотами

Для уменьшения массы и толщины наружных стен вместо обычного кирпича применяют керамические камни (рис. 5.2) – изделия конструктивного назначения, имеющие бо′льшие размеры, чем кирпич. Они характеризуются меньшей плотностью, более низкой теплопроводностью, чем обычный кирпич, но обладают достаточной прочностью.

Керамический кирпич обычно применяют для кладки внутренних и наружных стен, столбов, сводов и других частей зданий, в которых полностью используется его высокая прочность. Кроме того, из него изготавливают кирпичные панели.

Пустотелый кирпич используют для наружных и внутренних стен зданий, а также в цоколях зданий выше гидроизоляционного слоя. Нельзя применять его для фундаментов и цоколей зданий ниже гидроизоляционного слоя, а также для стен помещений с повышенной влажностью (бань, прачечных и т.п.).

Легкий кирпич используют для наружных и внутренних стен зданий с нормальной влажностью помещений.

5.5. Керамические трубы

По назначению керамические трубы подразделяют на канализационные и дренажные.

Керамические канализационные трубы обладают более высокой стойкостью к агрессивным средам, чем металлические (чугунные) и железобетонные, что обусловливает их широкое применение при прокладке канализационных сетей, особенно предназначенных для отвода промышленных сточных вод, содержащих большое количество агрессивных веществ.

62

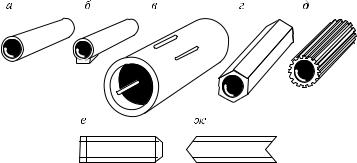

Рис. 5.3. Керамические дренажные трубы:

а – цилиндрическая; б – цилиндрическая с опорной плоскостью; в – перфорированная; г – граненая; д – рифленая; е – с фасками; ж – с фигурными торцами

Выпускают канализационные трубы цилиндрической формы длиной 800…1200 мм и внутренним диаметром десяти размеров: от 100 до 600 мм с интервалами 50 мм. На одном конце имеется раструб для соединения отдельных звеньев трубопровода.

Керамические дренажные трубы применяют при устройстве закрытого дренажа для осушения земель (рис. 5.3).

Технологический процесс изготовления керамических дренажных труб схож с процессом изготовления канализационных труб.

Дренажные трубы имеют следующие технические характеристики: внутренний диаметр – 25, 40, 50, 75, 100, 125, 150, 175, 200 и 250 мм; длина труб первых пяти диаметров – 333 мм, остальных диаметров – 333…500 мм; толщина стенок трубы 8…24 мм; морозостойкость – 15 циклов попеременного замораживания и оттаивания; разрушающая нагрузка на одну трубу почти пропорциональна толщине стенок и находится в диапазоне 1750…4500 Н. Черепок трубы должен иметь однородную структуру с водопоглощением не выше 18%.

5.6.Керамические изделия для наружной

ивнутренней облицовки

Фасадная керамика. Для облицовки фасадов зданий применяют лицевой кирпич и камень, керамические фасадные плиты, малогабаритные фасадные плитки и ковровую керамику.

63

Рис. 5.4. Керамические фасадные плитки:

а – лицевая поверхность; б – тыльная поверхность

Керамический лицевой кирпич и камень не должны иметь выцветов, высолов, крупных включений и других дефектов. Лицевые поверхности кирпича и камня могут быть гладкими, рельефными или офактуренными.

По пределу прочности при сжатии и изгибе кирпич и камень делят на марки: 75, 100, 125, 150, 200, 250, 300. Водопоглощение их должно быть не менее 6% и не более 8%. В насыщенном водой состоянии они должны выдерживать без какихлибо повреждений не менее 25 циклов попеременного замораживания и оттаивания.

Керамические фасадные плиты подразделяют на закладные, устанавливаемые одновременно с кладкой стен, и прислонные, устанавливаемые на растворе после возведения и осадки стены.

Малогабаритные фасадные плитки (рис. 5.4) изготавливают как глазурованными, так и без глазури.

Основные размеры фасадных плиток – 250×140×10 мм, цокольных – 150×75×7 мм, типа «кабанчик» – 125×60×7 мм. Кроме того, выпускают плитки типа «ромб», «лепесток» и др. Фасадные плитки используют как изделия прислонного крепления для наружной облицовки плоскостей готовых стен, а также для внутренней облицовки вестибюлей и лестничных клеток жилых и общественных зданий.

Керамические изделия для внутренней облицовки.

К этой группе изделий относятся плитки для облицовки стен и плитки для пола.

64

Плитки для облицовки стен подразделяются на майоликовые, изготавливаемые из легкоплавких глин, с окрашенным черепком и покрытые с лицевой стороны глухой (непрозрачной) глазурью, и фаянсовые, изготавливаемые из огнеупорных беложгущихся глин с добавками отощающих материалов (кварцевого песка и молотого плиточного боя) и покрытые с лицевой стороны прозрачной белой глазурью. По ф ор м е различают плитки квадратные (150×150 мм и 100×100 мм), прямоугольные (150×25, 150×75, 150×100 мм) и фасонные. Толщина плиток не должна быть более 4 мм.

Плитки для пола изготавливают полусухим прессованием и обжигают до спекания. П о в и д у л и ц е в о й п о в е р х - н о ст и их подразделяют на гладкие, с рельефом и тисненые, п о ц в е т у – на одноцветные и многоцветные, по ф о р м е различают плитки квадратные, прямоугольные, треугольные, шестигранные, четырехгранные (половинки шестигранных),

пятигранные и восьмигранные. Плитки для пола характеризуются высокой плотностью (водопоглощение не более 4%) и малым истиранием (потери массы при испытании не должны

превышать 0,08 г/см2).

Ковровой керамикой называют набор мелкоразмерных (от 20×20 мм до 48×48 мм) тонкостенных глазурованных или неглазурованных плиток, наклеенных на бумажную основу (рис. 5.5). К ним предъявляются такие же требования по морозостойкости и водопоглощению, что и к лицевым керамическим камням.

Рис. 5.5. Ковровая керамика

65

5.7.Керамические изделия специального назначения

Ккерамическим изделиям специального назначения относятся черепица, дорожный кирпич, санитарно-технические изделия.

Черепица представляет собой кровельный материал, получаемый из легкоплавких глин путем формования сырца, его сушки и последующего обжига. В настоящее время керамические заводы выпускают черепицу нескольких видов: пазовую штампованную (размеры не нормируются), пазовую ленточную (400×220 мм), плоскую ленточную (365×155 мм) и коньковую (365×200 мм) (рис. 5.6).

Черепица как кровельный материал прочна и огнестойка. Кровля из нее не требует частых ремонтов. Недостатки черепичной кровли – большая масса, необходимость устройства значительных уклонов для стока воды, а также высокая трудоемкость возведения. Черепицу применяют в малоэтажном сельском строительстве.

Дорожный кирпич (клинкер) выпускается размерами 220×110×65 мм и применяется в дорожном строительстве, а также для облицовки набережных, канализационных коллекторов, мостовых опор, для устройства полов промышленных зданий. Его получают из тугоплавких глин путем обработки,

Рис. 5.6. Черепица:

а – пазовая штампованная; б – пазовая ленточная; в – плоская ленточная «бобровый хвост»; г – коньковая

66

формования, сушки и обжига до спекания, но без остеклования поверхности. Марки кирпича – 400, 600, 1000, морозостойкость – не менее соответственно 30, 50, 100 циклов; водопоглощение – не более 2, 4, 6%, сопротивление истиранию – 14…18 г/см2.

Санитарно-технические изделия – раковины, умывальники, унитазы, смывные бачки и т.д. Их изготавливают в основном из беложгущихся фарфоровых, фаянсовых и полуфаянсовых масс.

Фарфором называют плотный керамический материал с черепком белого цвета, получаемый обжигом сырьевой смеси, в состав которой входят огнеупорная глина, каолин, полевой шпат, кварц и фарфоровый бой.

Фаянсом называют керамический материал с мелкопористым черепком (обычно белого цвета), для получения которого применяют те же, что и для фарфора, сырьевые материалы, но другой рецептуры.

Фарфор отличается от фаянса бо′льшими плотностью и прочностью.

Полуфарфор по своим свойствам занимает промежуточное положение между фаянсом и фарфором.

Огнеупорными называются керамические материалы с огнеупорностью не менее 1580 °С. Материалы, получаемые из огнеупорных глин и отощенные той же глиной, но предварительно обожженной до спекания и измельченной (шамот), называют шамотными изделиями. Шамотные огнеупоры характеризуются высокой термической стойкостью, способностью хорошо противостоять действию кислых топливных шлаков и расплавленного стекла при температурах до 1500 °С. Используют их для кладки стен и сводов печей, обмуровки топок, дымоходов и т.п.

Кислотоупорные керамические материалы могут длительное время противостоять действию жидких коррозионных сред. Их используют для устройства полов, трубопроводов, газоходов, футеровки аппаратов на химических предприятиях. Характерная особенность таких материалов – небольшая пористость и вследствие этого низкое водопоглощение. Промышленность выпускает кислотоупорные плитки, кирпич, трубы и фасонные изделия.

К теплоизоляционным керамическим материалам относятся диатомитовые, пенодиатомитовые, перлитодиатомито-

67

вые изделия, а также такие рыхлые, сыпучие материалы, как керамзитовый гравий, песок и аглопоритовый песок и щебень.

Керамзит получают в виде гравия округлой формы с оплавленной поверхностью. Структура пористая, ячеистая. Сырьем служат легковспучивающиеся при обжиге глинистые породы. Вспучивание (значительное увеличение в объеме) связано с двумя процессами: газовыделением и переходом при нагревании в пластичное состояние. Наибольшее распространение получил пластический способ изготовления керамзита. Глинистое сырье проходит несколько стадий помола и перемешивания до получения однородной пластичной массы, из которой на дырчатых вальцах или специальных прессах формуют сырцовые гранулы в виде цилиндриков. Их окатывают, подсушивают и подают во вращающуюся печь на обжиг. Гранулы керамзита могут иметь размеры 5…40 мм, насыпная

плотность – 250…800 кг/м3, предел прочности при сжатии – 12…32 МПа, водопоглощение – 15…25%, морозостойкость – не менее 15 циклов.

Аглопорит получают путем спекания на специальной колосниковой решетке смеси (шихты), состоящей из малопластичных глинистых пород и отходов угля. Сверху шихту поджигают. За счет горения угля в ней создается высокая температура (до 1400…1500 °С), при которой происходит образование пористой остеклованной массы. После охлаждения эту массу дробят на щебень и песок. Насыпная плотность аглопорита со-

ставляет в зависимости от фракции (размера) 500…1000 кг/м3, прочность – 20...40 МПа. Основное применение аглопорита – заполнитель для конструкционных легких бетонов.

68

СТЕКЛО И СТЕКЛОКРИСТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

6.1. Основные сведения о стекле и его свойствах

Стекло – твердый хрупкий материал, получаемый при охлаждении силикатных расплавов. Основной компонент стекла – диоксид кремния (70…75%). Кроме того, в состав стекла входят оксиды натрия, кальция, магния. Сырьем для его производства служат кварцевые пески, сода, мел и другие широко распространенные материалы.

Стекла подразделяются на природные и искусственные. Природные образованы в результате деятельности вулканов (например, абсидиановое стекло), искусственные созданы трудом человека.

Область применения стекол зависит от их свойств. Важнейшими свойствами являются прочность, хрупкость, теплопроводность, оптические свойства, термическая устойчивость. Плотность стекла составляет 2500…2700 кг/м3, предел прочности при сжатии – 700…1000 МПа и более, при растяжении – 30…60 МПа. Трещины, царапины снижают прочность при растяжении в 4–5 раз.

Недостатком стекла является повышенная хрупкость. Оно плохо сопротивляется удару. Прочность при ударном изгибе составляет всего около 0,2 МПа, что ограничивает применение стекла.

Теплопроводность в зависимости от вида стекла составляет 0,5...1,0 Вт/(м °С). Температура начала размягчения стекла зависит от химического состава. Для строительных стекол она равна 550…700 °С.

Светопропускание (прозрачность) стекла составляет от 0 до 97%, для оконного – примерно 88%. Оно измеряется коэффициентом пропускания τс = I / I0, равным отношению световой энергии (I), прошедшей через стекло, к световой энергии (I0), вошедшей в него. Термическая устойчивость оконного стекла составляет 80…90 °С. Оно плохо переносит резкое охлаждение.

69