Лекции / Лекция 8

.pdfпторы и архитекторы.

П р и м е ч а н и е – Для придания скульптурному изделию вида «слоновой кости» слепок пропитывают раствором парафина или стеарина в бензине. Воскообразное вещество, остающееся после испарения летучих углеводородов, заполняет поры и предохраняет гипс от атмосферных воздействий.

Основными свойствами гипсовых вяжущих (α- и β-модификации) являются нормальная густота (водопотребность), сроки схватывания, тонкость помола, прочность, плотность, цвет и др.

Водопотребность (нормальная густота затворения) гипсового вяжущего характеризуется количеством воды в процентах от массы вяжущего, которое необходимо для получения теста заданной стандартной консистенции (диаметр расплыва гипсового теста 180±5 мм). Отношение количества воды к массе гипсового вяжущего называют водогипсовым отношением (В/Г). Определяется нормальная густота на специальном приборе – вискозиметре Суттарда по диаметру расплыва теста, вытекающего из цилиндра вискозиметра при его поднятии, и составляет в зависимости от вида вяжущего – 40…70% (ГОСТ 23789).

Теоретически для гидратации полуводного гипса с образованием двуводного требуется около 20% (18,62%) воды по массе вяжущего вещества. Практически для получения необходимой консистенции смеси (гипсового теста) требуется 50…70% воды (у строительного гипса больше, высокопрочного – меньше). Оставшаяся вода (30…50%) создает пористость в структуре гипсового камня и снижает прочность. Поэтому, чем выше водопотребность гипсового вяжущего, тем меньше будет его прочность в изделиях.

Водопотребность гипсового вяжущего увеличивается с повышением степени его измельчения, т. е. тонкости помола. Но применение гипсового вяжущего более тонкого помола, даже при некотором увеличении водопотребности, приводит к повышению прочности гипсовых изделий. Поэтому более целесообразно использовать гипсовые вяжущие высоких марок, но в разумных пределах и с учетом показателя «цена – качество».

Сроки схватывания гипсовых вяжущих характеризуются временем начала и конца схватывания и определяются с помощью прибора Вика. За начало схватывания принимается время в минутах от начала затворения их водой до момента, когда свободно опущенная игла прибора Вика после погружения в гипсовое тесто стандартной консистенции впервые не доходит до дна формы-кольца, за конец схватывания – время до момента, когда игла погружается в тесто на глубину не более 1 мм.

Гипсовые вяжущие являются быстросхватывающимися и быстротвердеющими вяжущими. В зависимости от сроков схватывания их подразделяют на три вида:

А – быстротвердеющие (начало схватывания – не ранее 2 мин., конец схватывания – не позднее 15 мин.);

11

Б – нормальнотвердеющие (начало схватывания ‒ не ранее 6 мин., конец схватывания – не позднее 30 мин.);

В– медленнотвердеющие (начало схватывания ‒ не ранее 20 мин., конец схватывания не нормируется).

Впроизводственных условиях часто возникает необходимость либо замедлить, либо ускорить процесс схватывания и твердения вяжущего. Достигается это путем введения соответствующих добавок. В качестве замедлителей используются ССБ (сульфитно-спиртовая барда), водный раствор столярного клея, 50% раствор уксуса и др. Ускорителями служат молотый природный гипс (1% от массы вяжущего), поваренная соль (0,5%) и др.

Тонкость помола гипсового вяжущего характеризуется остатком на сите №02 (с отверстиями размером 0,2 мм или 918 отв./см2) и выражается в процентах по массе, как отношение массы, оставшейся на сите пробы, к массе первоначальной пробы. В зависимости от тонкости помола различают три степени помола:

I – грубый помол (остаток на сите не более 23%); II – средний помол (остаток на сите не более 14%); III – тонкий помол (остаток на сите не более 2%).

Тонкость помола гипсовых вяжущих с остатком на сите не более 2% рекомендуется оценивать по удельной поверхности (суммарной поверхности всех зерен в единице объема или массы), которая составляет, как правило, 300…500 м2/кг.

П р и м е ч а н и е – По СТБ EN 13279-2 тонкость помола гипсовых вяжущих характеризуется остатком на сите 5000 и 1500 мкм.

Механическая прочность затвердевших гипсовых вяжущих определяется по результатам испытаний стандартных образцов (призм 40х40х160 мм) на изгиб и сжатие через 2 часа после их формования. По прочности гипсовые вяжущие подразделяются на 12 марок: Г-2; Г-3; Г-4; Г-5; Г-6; Г-7; Г-10; Г-13; Г-16; Г-19; Г-22; Г-25. Цифры обозначают минимально допустимую прочность при сжатии в МПА. Марки Г-2…Г-7 обычно соответствуют гипсовому вяжущему β-модификации, а Г-10…Г-25 – α- модификации.

Для повышения прочности гипсовых изделий в состав при их приготовлении вводят полимерные и другие добавки. Это приводит к значительному увеличению прочности, если литых гипсополимербетонов, то до 20…30 МПа, прессованных – до

60МПа.

Пр и м е ч а н и е ‒ По данным некоторых источников на гипсовом вяжущем α-модификации с водопотребностью 25% возможно получение гипсового камня прочностью до 90 МПа.

Гипсовые вяжущие, получаемые из чистого природного сырья, имеют в основном белый цвет. Наличие примесей в сырье (кварца, серы и др.) придает гипсовому

12

вяжущему и затвердевшего гипсовому камню серый, желтоватый, розовый, бурый и другие оттенки.

Плотность гипсовых вяжущих составляет: истинная – 2600…2750 кг/м3, насыпная в рыхлом состоянии – 800…1100 кг/м3 и в уплотненном –1200…1450 кг/м3.

Маркируются гипсовые вяжущие по трем показателям – прочности, скорости схватывания и тонкости помола. Например, Г-7 А II – гипсовое вяжущее прочностью на сжатие не менее 7 МПа, быстросхватывающееся, среднего помола.

Гипсовые вяжущие применяют для изготовления перегородочных плит и панелей (ГОСТ 6428 и ГОСТ 9574), гипсовых и гипсобетонных блоков (замковых, пазогребневых), в т. ч. из ячеистого бетона (ГОСТ 6133 и ГОСТ 21520), санитарнотехнических кабин (ГОСТ 18048), вентиляционных коробов, гипсокартонных и гипсоволокнистых (ГОСТ Р 51829) листов (сухая гипсовая штукатурка, гипсокартон), акустических плит, гипсовых и известково-гипсовых растворов для штукатурки (ГОСТ Р 57957), клеевых (СТБ EN 14496 и ГОСТ 31386), шпатлевочных, штукатурных и кладочных сухих смесей (ГОСТ 31377), различных архитектурно-декоративных (лепных) изделий и при производстве гипсоцементно-пуццоланового вяжущего. Поскольку гипсовые вяжущие являются воздушными, их можно использовать только в условиях с относительной влажностью воздуха до 60% (не подвергающихся воздействию водной среды).

П р и м е ч а н и е ‒ Гипсокартон (смесь гипса с армирующими добавками, помещенная между двумя листами прочного картона) – материал, с которым человечество знакомо с 1894 года, когда американец Огюст Сакетт склеил гипсом картонные листы.

6. Известь строительная воздушная

Сырье и производство. Строительную известь в зависимости от условий твердения подразделяют на воздушную и гидравлическую. Воздушная известь обеспечивает твердение строительных растворов и бетонов и сохранение ими прочности в воз- душно-сухих условиях. Гидравлическая известь обеспечивает твердение строительных растворов и бетонов и сохранение ими прочности, как на воздухе, так и во влажных условиях.

Сырьем для получения воздушной извести служат широко распространенные карбонатные горные породы (известняки, мел, доломиты). Получают ее умеренным обжигом (не доводящим до спекания) при температуре 1000…1200ºС указанных горных пород с содержанием глинистых примесей не более 6…8% (ГОСТ 9179 и

СТБ EN 459-1).

П р и м е ч а н и е ‒ 1. Гидравлическая известь тоже является продуктом умеренного обжига мергелистых известняков, но содержащих от 8 до 20 % глинистых примесей, и поэтому она содержит в своем составе клинкерные минералы (силикаты и алюмоферриты кальция) от 25 до 90%. В воздушной извести силикаты и алюмоферриты кальция составляют обычно 4…12%, в отдельных

13

случаях до 20%. При содержании в извести клинкерных минералов 25…40% она проявляет слабогидравлические свойства и называется слабогидравлической.

2. Спекание – это частичное плавление. При спекании часть материала находится в жидком, а часть – в твердом состоянии.

При обжиге карбонатных пород происходит их декарбонизация (от лат. de – от и carbo, carbonis – уголь), т. е. удаление из них углекислого газа. Углекислый кальций и углекислый магний разлагаются соответственно на оксид кальция СаО, оксид магния MgO и углекислый газ CO2, который удаляется из печи вместе с воздухом и остальными газообразными продуктами горения

CaCO3 → CaO + CO2↑

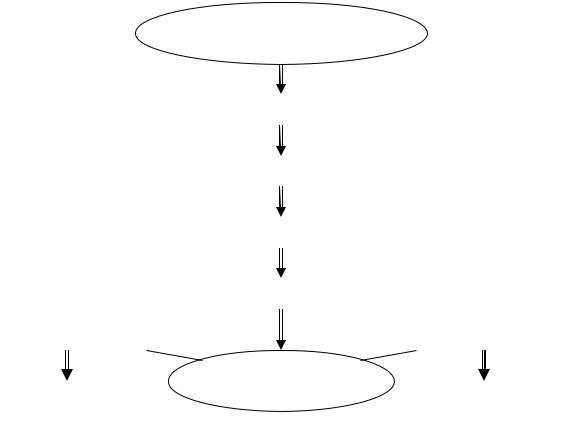

Углекислого газа выделяется до 44% по массе (молекулярная масса СаСО3 равна 100, а продукта обжига СаО – 56). Следовательно, продукт обжига имеет пористую структуру плотностью 900…1000 кг/м3 и носит технологическое название комовой извести, которая сама по себе не является вяжущим. Она может отгружаться потребителю или подвергаться дальнейшей переработке до порошкообразного состояния. Следовательно, по фракционному составу ее подразделяют на комовую и в случае дробления или помола – соответственно на гранулированную (2…7 мм) и порошкообразную (молотую) негашеную известь (рис. 8.2).

|

|

|

|

|

Кальциевокарбонатные |

|

|

|||

|

|

|

|

|

породы |

|

|

|||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

Добыча сырья |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

Дробление |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

Классификация |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

ОБЖИГ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Помол |

|

|

|

|

|

|

|

Гашение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Комовая |

|

|

|||

|

Молотая |

|

|

|

известь кипелка |

|

Гашеная |

|

||

|

негашеная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

известь |

|

|

|

известь |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 8.2. Схема получения строительной извести |

|

|

||||||

14

Обжиг сырья для получения извести ведут в печах различных конструкций: шахтных, вращающихся и др. Наиболее распространены шахтные печи по пересыпному способу или с выносимыми топками (рис. 8.3). Высота их достигает 25 м. Они считаются наиболее экономичными.

Рис. 8.3. Печи и завод по производству извести

Длина вращающихся печей составляет 30…150 м при диаметре 1,8…3 м., а производительность и качество получаемого продукта – выше, чем у шахтных. В странах СНГ наиболее распространены печи диаметром 3,6 м и длиной 75 м.

При обжиге известняка какая-то часть обжигаемого материала может оказаться недожженной (недожог) или пережженной (пережог). Недожог, представляющий собой неразложившийся углекислый кальций CaCO3, получается в тех случаях, когда в печь загружаются куски известняка слишком больших размеров или при недостаточной температуре обжига. Наличие недожога несколько ухудшает качество извести. Не обладая вяжущими свойствами и являясь практически балластом, недожог уменьшает выход известкового теста и его пластичность. Однако существенного влияния на качественные характеристики извести недожог не оказывает.

Более вредное влияние на качество извести оказывает пережог, образующийся при повышении температуры обжига выше предельно допустимых значений. Повышение температуры свыше 1200ºС и увеличение продолжительности обжига приводит к образованию крупных кристаллов оксида кальция, уменьшению открытых пор в

15

продукте обжига и их остеклованию. Такая известь медленно взаимодействует с водой, и процесс гашения может продолжаться даже после того, как она была использована по назначению. А поскольку при гашении известь увеличивается в объеме, то повышенное содержание в ней пережога может стать причиной появления дефектов в конструкциях, вплоть до внештатного их разрушения.

Взависимости от содержания оксидов кальция и магния воздушную известь подразделяют на кальциевую (содержание МgО не более 5%), магнезиальную (МgО не более 20%) и доломитовую (МgО – 20…40%).

Всоответствии с СТБ EN 459-1 воздушная известь подразделяется на кальциевую (CL) с содержанием МgО менее 5% и доломитовую (DL) – с содержанием МgО более 5%.

Комовая негашеная известь является полуфабрикатом, из которого в зависимости от принятой схемы (помол или гашение) получают соответственно:

порошкообразную (молотую), в т. ч. дробленую – оксид кальция СаО, т. е путем помола или дробления комовой;

гашеную известь (гидратную) – гидроксид кальция Са(ОН)2 (рис. 8.4).

Рис. 8.4. Комовая негашеная известь и известь-пушонка (гашеная известь)

П р и м е ч а н и е ‒ Для облегчения помола комовую известь предварительно дробят до размера 15…20 мм. Помол осуществляется в мельницах различной конструкции:

шаровых (одно- и двухкамерных);

валковых;

роликовых;

вибромельницах и др.

16

Молотая негашеная известь обладает определенными преимуществами по сравнению с гидратной. При гидратации СаО химически связывает сравнительно много воды, что уменьшает количество свободной (испаряющейся) воды и пористость, образующуюся при испарении. Снижение пористости приводит к увеличению прочности изделий. Растворные смеси быстрее схватываются и твердеют. При твердении негашеной извести выделяется значительное количества тепла, что способствует быстрому набору прочности изделий и возможности использования для производства работ при отрицательных температурах воздуха.

При помоле комовой извести для повышения водостойкости и улучшения других свойств в ее состав могут вводиться различные добавки (шлаки, золы, песок, пемзу, известняк и др.). Они, как правило, улучшают качество смешанного известкового вяжущего. Поэтому различают порошкообразную известь с добавками и без добавок. Однако указанные преимущества могут дать положительные результаты только при строгом соблюдении технологии производства работ и ряда других условий.

Гашение извести. Воздушная известь отличается от всех других вяжущих тем, что может превращаться в тонкодисперсное состояние (порошок) не только при помоле, но и самопроизвольно или при гашении водой, т. е. химическим путем. Гашением называют обработку продукта обжига известняка (комовой, дробленой или молотой извести) определенным количеством воды (рис. 8.5). При этом процесс гашения сопровождается выделением большого количества тепла и значительным увеличением продукта гашения в объеме (в 2,5…3 раза) и протекает по реакции:

СаО + Н2О = Са(ОН)2 + q↑,

где q – количество теплоты, равное 1160 кДж на 1 кг оксида кальция. Поэтому негашеную известь называют еще «кипелка» из-за бурной химической реакции с водой, которая может закипеть.

Рис. 8.5. Схема гашения извести

17

П р и м е ч а н и е ‒ В ХIХ веке и ранее комовую известь называли еще жженой, едкой, жгучей, живой известью. Едкой известь называли потому, что при неосторожном обращении она разъедает руки, одежду и т.д. Живой известь называли не только из-за бурной химической реакции с водой, которая может закипеть, но и в силу того, что температура может повышаться до 300…450оС, что бывало достаточно при благоприятных условиях для воспламенения дерева и возникновения пожаров.

Различают два способа гашения извести:

мокрый (называют гашением в известковое тесто – сметанообразную массу)

и сухой (в известь-пушонку или гидратный порошок). На ощупь пушонка – сухой порошок размером зерен до 0,01 мм.

И в том и в другом случае получается гашеная известь – гидроксид кальция

Са(ОН)2.

П р и м е ч а н и е ‒ 1. «Пушонка» применяется, главным образом, для получения сухих смесей, широко распространенных в настоящее время.

2. Если гашеная известь долго не используется, то происходит обратный процесс, т. е. раствор поглощает углекислый газ и твердеет.

Теоретически для гашения извести необходимо немногим более 32% воды от массы извести-кипелки. Практически для гашения извести воды берут 70...75% (до 100%, так как значительная ее часть испаряется) и получают тонкий рыхлый порошок со значительным увеличением в объеме (в 2,5…3 раза), называемый «известьпушонка». При этом часть воды испаряется, а некоторое ее количество (3…5 %) расходуется на смачивание образующегося порошка CaO.

П р и м е ч а н и е ‒ При недостаточном количестве воды при гашении извести, которое способно вызвать лишь начало реакции, но не является достаточным для завершения всего процесса гашения, происходит т. н. «сгорание» извести – переход ее в более плотную модификацию оксида кальция CaO. Называют такую известь «мертвой» и она уже не будет гаситься при дальнейшем добавлении воды. Ее нужно обжигать повторно. «Сгорание» извести при ее гашении объясняется уплотнением частиц, как следствие воздействия высокой температуры, развивающейся при гашении, и недостаточным количеством воды на гидроксид кальция Са(ОН)2.

При избытке воды (в 3…4 раза больше, чем извести) продукт гашения переходит в «известковое тесто», состоящее из гашеной извести и воды (≈ 50%). Если воды берут в 5…7 раз больше (до 10) – получают «известковое молоко или прыск» ‒ водную известковую суспензию. При этом качество гашеной извести по мокрому способу получается выше.

П р и м е ч а н и е ‒ 1. В древности известь подвергалась гашению в течение очень длительного времени (2…3 лет) с периодическим интенсивным перемешиванием, разминанием и другими операциями. Известно также, что для получения определенного эффекта известь гасили не водой, а вином. У древних строителей существовали специальные правительственные постановления, запрещающие употреблять для штукатурки известь, гашеную менее, чем за три года до начала

18

строительства. Известь, гасившуюся длительное время называли «морянкой».

2. Известковое молоко или прыск – так называли в старину цементное в т. ч. известковое молоко (суспензию), где твердое вещество распределено в виде мельчайших частиц в жидком веществе во взвешенном (не осевшем) состоянии.

В производственных условиях процесс гашения извести занимает от 30…40 мин. до нескольких часов. Гашение извести может производиться как в условиях строительного объекта, так и централизованно – с помощью известегасильных установок периодического и непрерывного действия (рис. 8.6). В последнем случае гашение совмещается с мокрым помолом непогасившихся зерен. Это увеличивает выход извести, улучшает ее качество и сокращает продолжительность гашения. По окончанию гашения жидкое известковое тесто через сетку сливают в известехранилище, где выдерживают не менее 2-х недель, пока не завершится процесс гашения. Однако употреблять известковое тесто можно и сразу после гашения, при условии, что размер непогасившихся зерен не превышает 0,6 мм.

Рис. 8.6. Известегасильные установки

Гашеная известь Са(ОН)2 или известковое тесто имеет, как правило, очень мелкие частички размером в несколько микрон, а, следовательно, обладает большой удельной поверхностью, гидрофильностью, пластичностью и большой водоудерживающей способностью.

После отстаивания известковое тесто содержит примерно по 50% твердых частиц и воды, которая играет роль своеобразной смазки. Это и обеспечивает высокую пластичность известковому тесту и композиционным смесям с ее использованием.

Выход известкового теста определяется его количеством, получаемым при

19

гашении 1 кг извести. Чем активнее известь и полнее гасится, тем больше выход известкового теста. Чем выше выход теста и дисперснее частички извести, тем оно пластичнее и тем больше его пескоемкость. Высококачественные сорта извести (с содержанием более 90% СаО) при правильном гашении характеризуются выходом теста в 2,5…3,5 литра и больше на 1 кг негашеной извести (кипелки). Такую известь по традиции называют жирной. Известь с меньшим выходом теста и большим количеством примесей называют тощей (с выходом менее 2 кг на 1 кг).

В зависимости от последующей технологии обработки продукта обжига различают следующие виды воздушной извести:

негашеная комовая (в кусках) известь-кипелка, состоящая из оксида кальция (и некоторого количества МgО);

негашеная молотая известь того же состава – порошкообразный продукт помола комовой извести;

гашеная (гидратная) известь:

известь-пушонка в виде молекулярно-тонкого порошка, состоящего в основном из Са(ОН)2 – сухой гидроксид кальция с размером частичек не более

5…20 мкм;

известковое тесто, состоящее из гашеной извести и механически примешанной воды (≈50%);

известковое молоко – белая водная суспензия, состоящая из гашеной извести и большего содержания воды, чем в известковом тесте (гидроксид кальция находится частично в растворенном, а частично во взвешенном состоянии).

Гашеную известь называют еще мертвая, морянка (которая гасилась длительное

время). Гашеную известь можно хранить много лет. От продолжительности хранения свойства извести могут даже улучшиться.

П р и м е ч а н и е ‒ Мировой выпуск извести составляет ≈350 млн. т, из которых на долю Китая приходится >60% (62%). Затем США, Индия, Россия. В России выпускается немногим более 10 млн. т (11,1 млн. т), в РБ – ≈700… 800 тыс. т.

Свойства извести. Основными техническими характеристиками извести являются активность, скорость гашения, количество непогасившихся зерен, выход известкового теста, тонкость измельчения, прочность и другие показатели.

Активность извести определяется содержанием в ней активных CaO и MgO, способных гаситься. Неактивная часть состоит из негасящихся частиц (недожога и примесей других минералов) и частиц, гасящихся медленно (пережог), Как недожог, так и пережог, образуются из-за неравномерного распределения температур в печи обжига. При этом недожог является балластом и не оказывает слишком вредного воздействия на качество извести, а лишь уменьшает выход известкового теста. Зерна пережога очень медленно гасятся (годами) и процесс гашения может продолжаться в затвердевшем материале. А поскольку процесс гашения извести сопровождается увели-

20