Лекции / Лекция 7

.pdf

«Есть только одно благо – знание и одно только зло – невежество» (Сократ, древнегреческий философ, 471…399 г. г. до н. э.)

Лекция №7

МЕТАЛЛЫ В

СТРОИТЕЛЬСТВЕ

1.Определение и классификация

2.Строение металлов

3.Общие сведения о железоуглеродистых сплавах

4.Чугун

5.Сталь

6.Термическая обработка металлов

7.Цветные металлы и сплавы

8.Металлические изделия

9.Коррозия металлов и способы защиты

1. Определение и классификация

Металлами называют кристаллические вещества с закономерным расположением атомов в узлах пространственной решётки, обладающие непрозрачностью, характерным металлическим блеском и хорошей способностью проводить тепло, электрический ток и отражать световые лучи.

Для металлов характерны также:

плотная кристаллическая структура;

высокая прочность;

способность к значительным пластическим деформациям, что даёт возможность обрабатывать их давлением (прокатка, ковка, штамповка, волочение);

хорошие литейные свойства;

способность к образованию сплавов;

1

свариваемость;

выносливость ‒ способность работать при низких и высоких температурах и

др.

Наличие этих свойств и характеризует, так называемое, металлическое состояние вещества. Такими свойствами обладают три четверти всех элементов в периодической системе Д. И. Менделеева. Неметаллы не обладают вышеперечисленными свойствами и сильно отличаются по строению, физическим и химическим свойствам от металлов.

Условно (исторически) металлы подразделяются на две большие группы: черные и цветные (рис. 7.1). К черным металлам, имеющим темно-серый цвет, относятся железо и сплавы на его основе (сталь, чугун и ферросплавы). Все остальные металлы и сплавы составляют группу цветных (нежелезных) металлов. Характерной окраской для них является красная, желтая и белая. Однако наибольшее применение в строительстве имеют черные металлы. Стоимость их значительно ниже цветных. Вместе с тем цветные металлы обладают рядом ценных свойств, благодаря которым они тоже применяются в строительстве.

Из группы цветных металлов выделяют благородные и редкие. Благородные получили такое название благодаря очень высоким физико-химическим и механическим свойствам, как в чистом виде, так и в виде соединений с другими металлами. К ним относят золото, серебро и платиновые металлы.

Признаками редкого металла в технике считается малая распространенность в природе, сложная технология получения, сравнительная новизна практического применения и др. Поэтому важнейшими отраслями их применения являются ядерная энергетика, ракетная техника, радиоэлектроника. К ним относят галлий, индий, бериллий, цезий и др.

Различают технически чистые металлы и сплавы. Чистые металлы состоят из одного основного элемента и незначительного количества примесей других элементов. По степени чистоты различают металлы технической, высокой и особой чистоты. Однако чистые металлы находят ограниченное применение, как в строительстве, так и в других областях промышленности. В большинстве случаев они обладают недостаточно высокими физическими, механическими и химическими свойствами, имеют сравнительно высокую стоимость, достаточно сложную технологию получения и переработки и мало пригодны для технических целей. Их используют, как правило, только в тех случаях, когда к материалу предъявляются высокие требования в отношении тепло- и электропроводности, высокой температуры плавления и т. п. Например, провода, кабели, обмотки электрических машин и др.

Для изменения свойств металлов в требуемом направлении их сплавляют с другими элементами. Такие соединения или системы, состоящие из двух или нескольких металлов или металлов и некоторых неметаллов, называют сплавами, а элементы, входящие в их состав, – компонентами.

2

Металлы и сплавы

Черные металлы и сплавы |

|

Цветные металлы и сплавы |

|

|

|

|

|

|

|

|

|

|

|

|

Сталь |

|

|

Чугун |

|

|

Редкие |

Легкие |

Тяжелые |

Благородные |

Углеродистая |

Легиро- |

|

Ферро- |

|

Обыкновен- |

Галлий |

Магний |

Олово |

Золото |

Леги- |

|

Индий |

|

Платина |

|||||

нелегиро- |

ванная |

ро- |

сплав |

|

ный нелеги- |

Бериллий |

Цинк |

Серебро |

|

ванная |

|

ванный |

|

|

рованный |

Цезий |

Алюминий |

|

|

|

|

|

|

|

|

|

Свинец |

|

|

|

|

|

|

|

|

|

|

|

|

Низкоуглеродистая |

Среднеуглеродистая |

Высокоуглеродистая |

Дюралюминий |

Ртуть |

|

||||

|

|

||||||||

С 0,25% |

С = 0,25…0,5% |

|

С 0,6% |

|

|

Медь |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Силумин |

Бронза |

|

|

|

|

|

|

|

|

|

|

|

Низколегирован- |

Среднелегированная |

Высоколегированная |

|

|

|

|

|||

ная 2,5% |

|

2,5…10% |

|

10% |

|

Авиаль |

Латунь |

|

|

|

|

|

|

|

|

|

|

Медно-никелевые |

|

|

|

|

|

|

|

|

|

сплавы |

|

Белый |

|

Серый |

Ковкий |

Высокопрочный |

Чугун с особыми |

|

|

||

(передельный) |

(литейный) |

|

|

свойствами |

|

|

|||

|

|

|

|

|

|

||||

Рис. 7.1. Классификация металлов и сплавов

3

По числу компонентов сплавы делятся на двухкомпонентные (двойные или бинарные), трехкомпонентные (тройные) и многокомпонентные. Компонент, преобладающий в сплаве количественно, называется основным, а компоненты, вводимые в сплав для придания ему нужных свойств – легирующими. Совокупность компонентов сплава называется системой. Изменяя компоненты и соотношения между ними, получают сплавы с самыми разнообразными физическими, механическими или химическими свойствами.

Сплавы тоже обладают всеми характерными свойствами металлов, однако качественные характеристики их обычно резко отличаются от чистых исходных металлов и их можно регулировать. Например, сплав, содержащий 40% кадмия и 60% висмута, имеет температуру плавления 144ºС, а температура плавления составляющих его компонентов – соответственно 321ºС и 271ºС, т. е. намного выше.

Сплавы, как правило, превосходят чистые металлы по прочности, твердости, износостойкости, жаропрочности, обрабатываемости резанием, литейным свойствам и т. д. (табл. 7.1). Поэтому сплавы применяются значительно шире чистых металлов. Однако в технике, как чистые металлы, так и сплавы объединены под общим термином «металлы».

2. Строение металлов

Внутреннее строение металлов. Поскольку металлы в твердом состоянии в отличие от аморфных веществ имеют кристаллическое внутреннее строение, то образующие их элементарные частицы (атомы) в процессе кристаллизации из расплавленного (жидкого) состояния группируются в строго определенной последовательности. Для описания такого строения французским ученым О. Браве (Auguste Bravais) было введено понятие кристаллической (пространственной) решётки, т. е. математической системы точек в пространстве. Условно кристаллическая решётка представляет собой воображаемый элемент объёма, образованный минимальным количеством атомов, многократное повторение которого в пространстве позволяет построить весь кристалл.

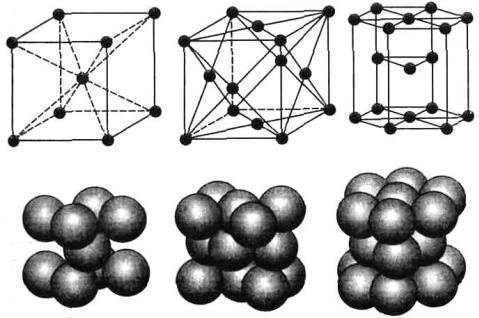

Всего существует 14 различных типов кристаллических решёток. Металлы преимущественно кристаллизуются в одном из трёх типов структур: объёмноцентрированная кубическая (ОЦК), гранецентрированная кубическая (ГЦК) и гексагональная плотноупакованная (ГПУ). Для изображения кристаллической решётки пользуются упрощенными схемами (рис. 7.2).

В объёмно-центрированной кубической решётке содержится девять атомов: восемь расположены в вершинах куба и один – в центре объёма. Такую решётку имеют молибден, вольфрам, ванадий и другие металлы.

4

Таблица 7.1. Физико-механические свойства металлов и сплавов

Металл |

Плотность, г/см3 |

Температураплавления, °С |

Теплопроводность, /(Втм∙К) |

Теплоемкость, /(Джг∙К) |

Коэффициентлинейного расширениятеплового , α,∙10-6, К-1 |

Удельное электросопротивление, ρ, мкОм∙м |

прочностиПредел при разрыве, МПа |

Относительное удлинение, % |

поТвердостьБринеллю, НВ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Алюминий |

2,7 |

657…660 |

218…237 |

0,87…0,96 |

21,0…24,8 |

0,026…0,029 |

75…180 |

30…40 |

16…25 |

|

|

|

|

|

|

|

|

|

|

Бронза |

7,5…9,1 |

955…1050 |

38…335 |

0,385 |

16…18 |

0.095…0,1 |

520…1350 |

3…50 |

35…250 |

|

|

|

|

|

|

|

|

|

|

Вольфрам |

19,32 |

3370…3420 |

153…173 |

0,13…0,14 |

4,3…4,5 |

0,053…0,055 |

2000…400 |

3 |

200…400 |

|

0 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дюралюминий |

2,6…2,9 |

650…750 |

160 |

0,91 |

22,6…23,8 |

0,022…0,025 |

120…540 |

12…24 |

44…64 |

|

|

|

|

|

|

|

|

|

|

Железо |

7,874 |

1535…1540 |

73…80 |

0,44…0,46 |

10,7…12,2 |

0,097…0,135 |

200…300 |

40…50 |

50…80 |

|

|

|

|

|

|

|

|

|

|

Латунь |

8,50…8,85 |

880…1070 |

75…245 |

0,37…0,39 |

17…20 |

0,031…0,108 |

350…850 |

5…65 |

53…170 |

|

|

|

|

|

|

|

|

|

|

Медь |

8,89…8,96 |

1083…1084 |

386…406 |

0,38…0,40 |

15,6…16,8 |

0,016…0,018 |

250…400 |

0,5…35 |

35…40 |

|

|

|

|

|

|

|

|

|

|

Никель |

8,88…8,90 |

1453…1455 |

75…92 |

0,44…0,47 |

11,7…13,5 |

0,068…0,087 |

600…720 |

35…50 |

68…100 |

|

|

|

|

|

|

|

|

|

|

Олово |

7,31 |

232 |

63…66 |

0,226 |

16,0…31,4 |

0,114…0,120 |

20…32 |

40 |

4…5 |

|

|

|

|

|

|

|

|

|

|

Свинец |

11,35 |

327…328 |

31…35 |

0,12…0,13 |

29,0…29,1 |

0,205…0,227 |

10…18 |

50…70 |

3,8…4,2 |

|

|

|

|

|

|

|

|

|

|

Серебро |

10,50 |

960,5 |

407…453 |

0,22…0,23 |

17,63…19,5 |

0,015…0,016 |

150…200 |

50…65 |

24…25 |

|

|

|

|

|

|

|

|

|

|

Сталь |

7,87…8,20 |

1400…1530 |

20…52 |

0,4815 |

11,0…16,0 |

0,10…0,14 |

330…3000 |

6…35 |

120…600 |

|

|

|

|

|

|

|

|

|

|

Титан |

4,52 |

1660…1680 |

16…22 |

0,47…0,55 |

8,15 |

0,42…0,80 |

240…670 |

50 |

73…160 |

|

|

|

|

|

|

|

|

|

|

Хром |

7,10…7,53 |

1830…1900 |

88,6…93,9 |

0,44…0,46 |

6,2…8,7 |

0,13…0,21 |

410 |

<3 |

70…114 |

|

|

|

|

|

|

|

|

|

|

Цинк |

7,14 |

419…420 |

113…116 |

0,34…0,35 |

29,0…35,0 |

0,0592 |

120…290 |

30…40 |

30…45 |

|

|

|

|

|

|

|

|

|

|

Чугун |

6,8…7,8 |

1147…1260 |

42,0…93,0 |

0,46…0,55 |

8,0…11,0 |

0,15…0,16 |

150…1200 |

0,8…22 |

100…550 |

|

|

|

|

|

|

|

|

|

|

5

В гранецентрированной кубической решётке находится четырнадцать атомов, которые расположены в вершинах куба и в центре каждой грани. Такая кристаллическая решётка характерна для железа, никеля, меди, алюминия, свинца, золота, серебра и др.

а |

б |

в |

Рис. 7.2. Основные типы кристаллических решеток и схемы упаковки в них атомов:

а– объемно-центрированная кубическая; б – гранецентрированная кубическая;

в– гексагональная плотноупакованная

Вгексагональной плотноупакованной решётке содержится семнадцать атомов, которые расположены в вершинах и центре шестигранных оснований призмы и три атома в средней плоскости призмы. Такой тип кристаллической решётки имеют магний, цинк, кадмий, альфа-цирконий и другие металлы.

При этом линии на схемах и точечное расположение атомов в узлах кристаллической решётки являются условными. В действительности атомы имеют определенные размеры, колеблются с большой частотой в узлах решётки и могут соприкасаться друг

сдругом внешними слоями электронных оболочек. Основными параметрами кристаллической решётки являются период, коэффициент компактности, координационное число и базис.

Полиморфные превращения в металлах. Сущность полиморфизма (от греч.

рolymorphos – многообразный) состоит в том, что под влиянием определенных процессов (изменение температуры, давления) некоторые вещества, в том числе и ряд металлов, способны изменять свою кристаллическую решётку при сохранении химического состава, т. е. существовать в различных кристаллических формах. Это явление называется полиморфизм или аллотропия. С физической точки зрения превращение металла из одной формы в другую обусловливается внутренней перегруппировкой молекул, которая ведет к изменению его кристаллической структуры и свойств. При этом различ-

6

ные формы кристаллической решётки одного металла называют полиморфными модификациями. Каждой модификации свойственно оставаться устойчивой лишь в пределах определённого для данного металла интервала температур. Температура, при которой происходит превращение одной кристаллической модификации в другую, называется температурой полиморфного превращения.

Полиморфизм (аллотропия) характерен для железа, олова, кобальта, титана и некоторых других металлов. Медь, алюминий не претерпевают полиморфных превращений. Примером аллотропического видоизменения, обусловленного изменением давления, является углерод: при низких давлениях образуется графит, а при высоких – алмаз. Например, кобальт при разных температурах может иметь гранецентрированную или гексагональную кристаллическую решётку, железо – объёмно-центрированную или гранецентрированную кубическую решётку.

Полиморфные модификации обозначают строчными греческими буквами α, β, γ и т. д. Низкотемпературную модификацию железа называют α-, при более высокой – β-, затем γ-модификацией. Температуры перехода одной модификации железа в другую (911ºС и 1392ºС) называются критическими точками (табл. 7.2). При этом углерод и другие компоненты и примеси меняют положение критических точек на температурной шкале.

В результате полиморфного превращения образуются новые кристаллические зерна, имеющие другой размер и форму. Поэтому такое превращение называют ещё перекристаллизацией, и сопровождается оно скачкообразным изменением всех свойств металлов и сплавов: плотности, теплоемкости, тепло- и электропроводности, прочности и др. На практике полиморфизм используется в технологическом процессе при термической обработке металлов.

3. Общие сведения о железоуглеродистых сплавах

Определение и классификация. Термин «железо» (имеется несколько версий происхождения славянского слова «железо», в т. ч. и белорусского «жалеза») соответствует названию химического элемента, которым условно называют низкоуглеродистые стали и чистое железо. При этом под чистым железом понимается тяжелый металл серебристо-белого цвета с содержанием примесей не более 0,6%, в том числе углерода ≤0,04%. Чистое железо, которое может быть получено в настоящее время, содержит 99,999% Fe. Техническое железо содержит 0,1…0,2% примесей.

Следует также отметить, что технически чистое железо имеет сравнительно невысокие физико-механические характеристики: твёрдость по Бринеллю (80 НВ, т.е. 80 кгс/мм2), временное сопротивление – 250 МПа при достаточно высокой пластичности (относительное удлинение при разрыве – 50%). Кроме того, чистое железо в природе, за исключением метеоритного, практически не встречается. Это объясняется способностью железа сравнительно легко соединяться с другими элементами, особенно с кислородом.

7

В природе железо чаще всего встречается в составе железных руд в виде оксидов (Fe3O4, Fe2О3, 2Fe2O3∙3H2O) и других соединений. После извлечения железа из руд оно содержит в своем составе определенное количество углерода и небольшое количество примесей (сопутствующих металлов и газов). Соединения железа с углеродом называ-

ют железоуглеродистыми сплавами.

Таким образом, то, что в обиходе называют железом, является сплавом железа с углеродом в виде стали или чугуна, представляющими собой важнейшие материалы в различных отраслях промышленности. Сплавы, содержащие углерод в количестве

0…0,02%, называются техническим железом, 0,02…2,14% – сталями, 2,14…6,67% –

чугунами. Но это теоретическое определение чугуна. На практике содержание углерода в чугунах находится в пределах 2,5…4,5%.

Свойства железоуглеродистых сплавов, их назначение и способы обработки определяются количеством углерода. Углерод придает сплавам железа прочность и твердость, снижая пластичность и вязкость.

П р и м е ч а н и е ‒ Металлическим сплавом называют материал, полученный сплавлением двух или более металлов или металлов с неметаллами при их нагреве выше температуры плавления и обладающий металлическими свойствами. Углерод является неметаллическим элементом с температурой плавления 3500оС. В природе может существовать в двух полиморфных модификациях: алмаз и графит. В железоуглеродистых сплавах в свободном виде углерод находится в форме графита. Прочность и пластичность его весьма низкие. Растворим в железе в жидком и твердом состояниях, может образовывать химическое соединение «цементит».

Фазовые и структурные составляющие железоуглеродистых сплавов. В за-

висимости от температуры и концентрации углерода железоуглеродистые сплавы имеют следующие фазы: жидкий раствор, твердые растворы (феррит и аустенит),

химическое соединение (цементит) и тонкие механические смеси фаз – эвтектическая

(ледебурит) и эвтектоидная (перлит).

П р и м е ч а н и е ‒ Фаза – однородная часть системы, отделенная от других частей границей раздела, при переходе через которую скачкообразно меняются строение и свойства.

Феррит (от лат. ferrum – железо) – твердый раствор внедрения углерода (и других примесей, например, Mn, Si) в α-железе. Имеет объёмно-центрированную кубическую решётку. Растворимость углерода в α-железе весьма мала. При комнатной температуре она составляет не более 0,005%, максимальная (при температуре 727ºС) – 0,02%. Поэтому феррит представляет собой почти чистое железо, но отличается от него тем, что в его кристаллической решётке, кроме атомов железа, имеется небольшое количество атомов углерода и других примесей. Феррит характеризуется низкой твёрдостью (80…100 НВ) и прочностью (σв=250 МПа), но высокой пластичностью (δ=40…50%) и ударной вязкостью. Чем больше феррита в сплавах, тем они мягче и пластичнее. Феррит хорошо поддается обработке давлением в холодном состоянии (волочению, штамповке).

8

Аустенит (по имени английского ученого W. Robertsa-Austena) – твердый раствор внедрения углерода (и других элементов) в γ-железе. В железоуглеродистых сплавах может существовать только при высоких температурах. Предельная растворимость углерода в γ-железе при температуре 1147ºС – 2,14% (точка Е на рис. 7.3 и в табл. 7.2)

иминимальная (0,8%) при температуре 727ºС (точка S). При нормальной температуре (18…24ºС) аустенит в простых железоуглеродистых сплавах отсутствует и его увидеть нельзя. Кристаллическая решётка аустенита – гранецентрированный куб. Аустенит характеризуется достаточно высокой пластичностью (δ=40…50%) и сравнительно низкой твёрдостью (160…200 НВ), но более высокой, чем у графита. Хорошо поддается горячей обработке давлением.

Цементит – химическое соединение железа с углеродом (карбид железа Fe3C) при содержании железа 93,33% и углерода – 6,67%. Назван так за высокую твёрдость (легко царапает стекло). Эта самая твердая (более 800 НВ) и хрупкая составляющая железоуглеродистых сплавов. Пластичность практически нулевая. Чем больше цементита в железоуглеродистых сплавах, тем большей твёрдостью и меньшей пластичностью они обладают. Температура плавления цементита – около 1600ºС. Цементит – соединение неустойчивое и при определенных условиях распадается с образованием свободного углерода в виде графита.

Перлит (от франц. perle – жемчуг, указывает на перламутровый отлив шлифа) – механическая смесь феррита и цементита, содержащая 0,83% углерода. Является продуктом распада аустенита в процессе его охлаждения при 727ºС. Распад аустенита на перлит называется эвтектоидным превращением, а перлит – эвтектоидом. Эвтектоид

(от эвтектика и греческого eidos – вид) – аналогичная эвтектике структурная составляющая металлических сплавов, но в отличие от неё образуется не из жидкой, а из твердой фазы и поэтому имеет более тонкое внутреннее строение из двух и более фаз (перлит). Эвтектика (от греческого eutektos – легко плавящаяся) – тонкая смесь твердых веществ, одновременно начинающихся кристаллизоваться из расплавов при температурах менее температуры плавления отдельных компонентов или любых других смесей. В зависимости от формы частичек цементита (пластинки или зерна) перлит может быть пластинчатым или зернистым, что и определяет его механические свойства. Чаще всего перлит имеет пластинчатое строение и является прочной структурной составляющей (предел прочности достигает 800 МПа, относительное удлинение – 15%

итвердость – 160…220 НВ).

Ледебурит (по имени немецкого ученого А. Ледебура) – механическая смесь (эвтектика) аустенита и цементита, содержащая от 2 до 6,67% углерода. Образуется при кристаллизации расплава при температуре 1147ºС. При температуре 727ºС аустенит превращается в перлит, и после охлаждения ледебурит представляет собой смесь перлита с цементитом. Ледебурит обладает большой хрупкостью и высокой твёрдостью (600…700 НВ), хорошими литейными свойствами. Содержится во всех высокоуглеродистых сплавах, называемых белыми чугунами.

9

Cталь, содержащая 0,83% углерода, называется эвтектоидной. Если в стали углерода менее 0,83%, то её называют доэвтектоидной, а при содержании углерода более 0,83%, но не более 2,14% – заэвтектоидной. Структура доэвтектоидной стали состоит из феррита и перлита, эвтектоидной – только из перлита, заэвтектоидной – из перлита и вторичного цементита.

Чугун, содержащий углерода больше 2,14%, но меньше 4,3%, называют доэвтектическим. При содержании углерода 4,3% чугун называют эвтектическим, а при содержании углерода более 4,3%, но менее 6,67% – заэвтектическим. Доэвтектический чугун имеет структуру перлита, ледебурита (распавшийся) и вторичного цементита. Эвтектический чугун состоит только из ледебурита, заэвтектический – из первичного цементита, имеющего форму пластин, и ледебурита (распавшегося).

Помимо перечисленных структурных составляющих в железоуглеродистых сплавах могут быть нежелательные неметаллические включения: оксиды, нитриды,

сульфиды, фосфиды и др.

Диаграмма состояния железоуглеродистых сплавов. Диаграммы состояния представляют собой графические изображения фазового состава сплавов в зависимости от температуры и концентрации химических компонентов в условиях равновесия. Строятся они в координатах «температура – состав сплава».

Диаграмма состояния железоуглеродистых сплавов может быть представлена в двух вариантах: метастабильном, отражающем превращения в системе «железо – карбид железа», и стабильном, отражающем превращения в системе «железо – графит». Наибольшее практическое значение имеет диаграмма состояния «железо – карбид железа», так как для большинства технических сплавов превращения реализуются по этой диаграмме. Карбид железа (Fe3C) называют цементитом, поэтому метастабильную диаграмму железоуглеродистых сплавов называют ещё диаграммой состояния «железоцементит» (Fe – Fe3C).

Зная диаграмму состояния, можно представить полную картину формирования структуры любого сплава. Определять оптимальную температуру жидкого расплава перед разливкой, оценить жидкотекучесть сплава и склонность его к получению химической неоднородности, объяснить зависимость структуры и, соответственно, свойств сталей и чугунов от содержания углерода, делать выводы о способности сплава пластически деформироваться, т. е. о возможности и условиях обработки давлением, определять режимы термической обработки.

На рис. 7.3 диаграмма состояния «железо – цементит» представлена в упрощенном виде и показывает фазовый состав и структуру сплавов с концентрацией от чистого железа до цементита (6,67%). На горизонтальной оси концентраций отложено не только содержание углерода от 0 до 6,67%, но и содержание цементита. Левая вертикальная ось соответствует 100% содержанию железа. На ней отложены температура плавления железа и температуры его полиморфных превращений. Правая вертикальная ось (6,67% углерода) соответствует 100% содержанию цементита. Буквенное обозначение точек диаграммы принято согласно международному стандарту.

10