Материаловедение

.pdfЗадание

для группы 5120ТЗ

Контрольная работа №2. Материаловедение и технология материалов.

Для выполнения контрольной работы необходимо изучить материалы следующих тем:

Материаловедение

Тема 1. Атомно-кристаллическое строение металлов.

Вопросы в этой теме базируются на материалах курсов физики и химии. Рассматривая типы химических связей в твёрдых телах, основное внимание обратите на особый тип металлической связи. Металлическая связь между атомами обуславливает отличительные свойства металлов: высокую электропроводность и теплопроводность, высокую пластичность и металлический блеск.

Металлические тела характеризуются кристаллическим строением. Необходимо хорошо знать, какие типы кристаллических решёток свойственны металлам, их параметры.

В различных направлениях кристаллической решётки плотность расположения атомов различна, что влечёт за собой различие в свойствах кристалла в зависимости от направления – анизотропию.

Атомы металлов при нагреве могут перемещаться на расстояния больше межатомных, то есть происходят диффузинные процессы, оказывающие влияние на структуру и свойства.

Свойства реальных кристаллов зависят от дефектов кристаллического строения. В связи с этим необходимо разобраться в видах несовершенств и влияния их на механические свойства.

Закономерности процесса кристаллизации имеют очень большое практическое значение, так как они определяют качество структуры материала, от которой зависят механические свойства материала заготовки(слитка). Необходимо понимание основ процесса кристаллизации, состоящего из двух элементарных процессов: зарождения и роста кристаллов, и влиянии на эти параметры степени переохлаждения. При изучении процесса кристаллизации необходимо иметь ввиду решающее значение реальной среды в формировании структуры литого металла, а также возможность искусственного воздействия на строение путём модифицирования.

Тема 2. Механические свойства металлов.

Механическими называют свойства материала, определяющие его сопротивление действию внешних механических нагрузок. Необходимо чётко представлять, как определяются механические характеристики материалов, их единицы измерения: прочность, пластичность, вязкость, твердость.

Тема 3. Теория сплавов. Диаграммы состояния.

Сплавами называют вещества, полученные сплавлением или спеканием двух или более компонентов. По характеру взаимодействия компонентов различают сплавы: механические смеси, твёрдые растворы, химические соединения, интерметаллические соединения.

Наглядное представление о состоянии любого сплава в зависимости от его состава и температуры дают диаграммы состояния. Необходимо усвоить методику построения диаграмм состояния, основой которой являются критические точки, полученные по результатам экспериментальных исследований методом термического анализа сплава. Диаграммы состояния позволяют решать вопрос о выборе режимов термической обработки изделия и обработки давлением заготовки в зависимости от состава сплава.

Тема 4. Железо и его сплавы.

Необходимо знать диаграмму железо - цементит (Fe-Fe3C). Диаграмма состояния позволяет: определять фазы и структурные составляющие этой системы; строить кривые охлаждения (или нагревания) для любого сплава; чётко разбираться в классификации железоуглеродистых сплавов по содержанию углерода и структуре.

Тема 5. Конструкционные и инструментальные материалы.

Нужно усвоить принципы маркировки стали, и уметь по маркировке определить состав и особенности данной стали, а также иметь общее представление о разных группах стали. Хорошо разбираться во влиянии легирующих элементов на изменение структуры и свойств стали, особое внимание уделите технологическим особенностям термической обработки.

Необходимо знать классификацию углеродистых и легированных сталей, маркировку, свойства и области применения.

Определите разницу между белым и серым чугунами. разберитесь в различии серых чугунов разных классов. Изучите физическую сущность процесса графитизации.

При изучение цветных сплавов (алюминиевых, магниевых, медных, титановых, баббитов) усвойте принцип маркировки и классификации их.

Тема 6. Термическая и химико-термическая обработка стали.

Термической называют обработку, связанную с нагревом и охлаждением металла с целью изменения его структуры и свойств. Термическая обработка - один из основных способов влияния на строение, следовательно, и на свойства сплавов.

Особое внимание уделите диаграмме изотермического распада аустенита. Разберитесь в механике и особенностях перлитного, промежуточного и мартенситного превращений. Уясните строение и свойства перлита, сорбита, троостита, бейнита и мартенсита.

При изучении технологических процессов термической обработки особое внимание обратите на разновидности режимов и их назначения. Уясните различие между закаливаемостью и прокаливаемостью стали, а также факторы, влияющие на эти характеристики.

Изучите основные виды поверхностного упрочнения деталей: поверхностную закалку с использованием индукционного нагрева, современную лазерную закалку, химико-термическую обработку, деформационное упрочнение.

При изучении основ химико-термической обработки разберитесь в технологии проведения отдельных видов химико-термической обработки. Уясните преимущества и области использования цементации, азотирования, цианирования и различных видов диффузионной металлизации.

Рассмотрите сущность и назначение дробеструйного поверхностного наклёпа и его влияние на эксплуатационные свойства деталей машин.

Технология материалов

Тема 1. Основы литейного производства и обработки металлов давлением.

При изучении темы необходимо получить представление о литейном производстве, его роли в машиностроении, современном состоянии и перспективах развития, о технологическом процессе изготовления отливок в разовых песчаных формах, специальных способах литья, особенностях их технологии, преимуществах, недостатках, области применения, об используемом оборудовании.

Необходимо сформировать представление об основах обработки металлов давлением, классификации способов, области их применения и перспективах развития. Изучить сущность прокатки, её виды, знать продукцию прокатного производства. Ознакомиться с процессами прессования и волочения, с применяемым оборудованием и инструментами. Получить представление о сущности ковки, области применения, оборудовании, инструментах.

Изучить процессы горячей и холодной объемной штамповки, листовой штамповки, их разновидности, применяемое оборудование, инструменты и области применения.

Тема 2. Получение неразъемных соединений. Механическая обработка материалов.

Изучите сущность процессов получения неразъемных соединений с помощью сварки плавлением и давлением. Основное внимание обратите на электродуговую сварку, как наиболее широко применяемую в промышленности. Получите четкое представление о способах электродуговой сварки, режимах сварки, видах сварных соединений, применяемом оборудовании. Изучите полуавтоматическую и автоматическую сварку в среде защитных газов, в контролируемой среде, а также современные виды сварки: лазерную, электронно-лучевую, сварку трением с перемешиванием, диффузионную.

В разделе механической обработки необходимо понять сущность обработки материалов резанием, основанной на пластической деформации части заготовки с помощью режущего клина инструмента. Необходимо получить представление о видах резания, элементах резания, геометрических параметрах режущего инструмента и режимах обработки. Знать особенности обработки материалов, инструмент и оборудование, работы, выполняемые на металлорежущих станках.

Для обработки труднообрабатываемых материалов применяются электрофизические и электрохимические методы, необходимо понять их сущность и область применения.

Примечание.

1. Вариант для выполнения расчётно-графической работы (РГР) выбирается по предпоследней и последней цифре зачётной книжки (ЗК).

Контрольная работа представляется на проверку в электронном виде в программе Word.

Рекомендуемая литература:

1. Фетисов, Г.П. Материаловедение и технология металлов: Учеб. для ВУЗов по машиностроительным специальностям / Г.П. Фетисов, М.Г. Карпман, В.М. Матю-

нин и др. – М.: Высш. шк., 2009. – 637 с.

2. Материаловедение / Под общ. Ред. Арзамасова Б.Н., Мухина Г.Г. – М.: Изд. МГТУ им. Баумана. 2004.

3. Материаловедение и технология материалов, Учебное пособие. / Ильин В.Н., Грабарев С.П., Полянин В.Д., Ефимов А.Е. – М.: Академия ГПС МЧС РФ, 200

4.Марочник сталей и сплавов / ред. А. С. Зубченко. - 2-е изд., перераб. и доп. - Москва : Машиностроение, 2003.

ЗАДАНИЕ 1. АТОМНО-КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ И ИХ СВОЙСТВА

Методические указания к заданию № 1

Для выполнения задания необходимо изучить следующие темы:

-атомно-кристаллическое строение металлов;

-механические свойства материалов.

Взадании 1 необходимо дать ответы на поставленные вопросы. Ответы иллюстрировать графически с помощью схем, диаграмм, картинок из интернетре- сурсов, а также сопровождать примерами.

Номер вопроса выбирается по последней и предпоследней цифрам зачетной книжки (таблица 1).

Таблица 1

Выбор варианта задания 1

|

|

|

Предпоследняя цифра номера ЗК |

|

|

|

|

||||

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

- |

|

1 |

1 |

4 |

2 |

5 |

6 |

15 |

3 |

14 |

7 |

но |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

11 |

2 |

10 |

14 |

9 |

4 |

13 |

8 |

13 |

|

цифраПоследняя |

|

||||||||||

ЗКмера |

3 |

3 |

12 |

5 |

16 |

4 |

15 |

2 |

7 |

8 |

|

|

|

||||||||||

|

|

4 |

13 |

2 |

15 |

10 |

14 |

5 |

12 |

25 |

24 |

|

|

5 |

19 |

4 |

18 |

6 |

10 |

13 |

20 |

19 |

12 |

|

|

6 |

3 |

7 |

20 |

8 |

12 |

17 |

3 |

16 |

5 |

|

|

7 |

1 |

21 |

25 |

20 |

10 |

1 |

9 |

6 |

21 |

|

|

8 |

4 |

10 |

22 |

17 |

6 |

18 |

6 |

19 |

8 |

|

|

9 |

11 |

25 |

5 |

11 |

24 |

9 |

23 |

7 |

22 |

Вопросы к заданию 1:

1.Общая характеристика и характерные свойства металлов.

2.Атомно-кристаллическое строение металлов. Типы кристаллических решеток металлов.

3.Характеристика и свойства аморфных материалов.

4. Дефекты кристаллического строения металлов и сплавов. 5. Полиморфные (аллотропические) превращения в металлах. 6. Анизотропия.

7. Диффузия в металлах и сплавах.

8. Механизм процесса кристаллизации. Модифицирование.

9. Виды ликвации и причины её возникновения.

10. Методы исследования строения металлов. Макро- и микроструктура. 11. Упругая и пластическая деформация материалов.

12. Холодная и горячая деформация сплавов.

13.Рекристаллизация в металлах и сплавах.

14.Основные механические свойства и их определение, основные показатели (твердость, прочность, пластичность, вязкость).

15.Испытание материалов на растяжение. Показатели.

16.Определение твердости методом Бринелля. Сущность метода, показатели и их обозначение.

17.Определение твердости методом Роквелла. Сущность метода, показатели и их обозначение.

18.Определение твердости методом Виккерса. Определение микротвердости.

19.Испытание материалов на ударную вязкость.

20.Опишите понятия: компонент, фаза, система. Что представляют собой механическая смесь, химическое соединение, твердый раствор?

21.Построение кривых охлаждения металлов и сплавов.

22.Построение диаграммы состояния сплава.

23.Основные типы диаграмм состояния двойных сплавов.

24.Опишите диаграмму состояния сплавов, образующих механические смеси из чистых компонентов.

25.Опишите диаграмму состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии.

ЗАДАНИЕ 2. ЖЕЛЕЗОУГЛЕРОДИСТЫЕ СПЛАВЫ. ЛЕГИРОВАННЫЕ СТАЛИ И СПЛАВЫ НА ОСНОВЕ ЦВЕТНЫХ МЕТАЛЛОВ.

Методические указания к заданию 2

Для выполнения задания необходимо изучить следующие темы:

-теория сплавов;

-диаграммы состояния сплавов;

-железо и его сплавы;

- конструкционные и инструментальные материалы.

Взадании 2 необходимо выполнить следующее:

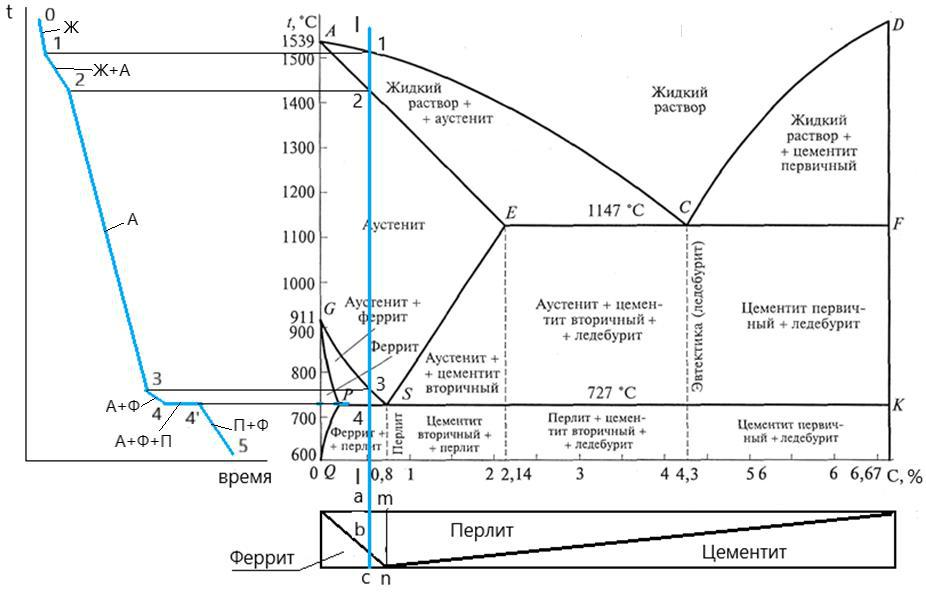

1.Начертить упрощенную (без перитектических превращений) диаграмму состояния железо – цементит (Fе - Fе3С.)

2.Указать структурные составляющие во всех областях диаграммы и дать их определение.

3.Построить кривую охлаждения заданного сплава, описать превращения, происходящие в нем при медленном охлаждении, найти фотографию микроструктуры и схематично изобразить её с указанием марки сплава, указать свойства сплава.

4.Под диаграммой состояния построить структурный треугольник и по нему определить содержание структурных составляющих заданного сплава в %.

5.Расшифровать марки сплавов, описать их химический состав, основные свойства

иназначение.

Заданный сплав (по содержанию углерода) обозначается на диаграмме состояния вертикальной линией. Кривые охлаждения строятся в координатах температура-время в интервале от температуры жидкого состояния сплава до комнатной и располагаются слева или справа по отношению к диаграмме.

Все структурные превращения описываются в соответствии с диаграммой состояния.

Изобразить микроструктуру заданного сплава схематично в квадратах 40Х40 мм и указать структурные составляющие (схемы микроструктур указаны в приложении).

Для заданных марок сплавов следует определить вид материала, расшифровать их химический состав, указать свойства и области применения материала в технике.

Для сталей определить группу по качеству (обыкновенного качества, качественная, высококачественная или особовысококачественная).

Для цветных сплавов по марке следует определить их технологичность (деформируемый или литейный).

Варианты задания и исходные данные для задания 2

|

|

|

Предпоследняя цифра номера ЗК |

|

|

|

|

||||

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

- |

|

1 |

40 |

43 |

42 |

52 |

33 |

15 |

53 |

14 |

32 |

но |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

11 |

54 |

10 |

34 |

13 |

59 |

63 |

48 |

13 |

|

цифраПоследняя |

|

||||||||||

ЗКмера |

3 |

39 |

8 |

58 |

15 |

44 |

35 |

62 |

70 |

8 |

|

|

|

||||||||||

|

|

4 |

24 |

29 |

3 |

50 |

7 |

57 |

28 |

25 |

24 |

|

|

5 |

49 |

46 |

18 |

67 |

51 |

5 |

1 |

17 |

12 |

|

|

6 |

31 |

47 |

20 |

68 |

12 |

37 |

38 |

16 |

61 |

|

|

7 |

30 |

21 |

4 |

20 |

2 |

41 |

69 |

64 |

21 |

|

|

8 |

45 |

23 |

22 |

17 |

65 |

18 |

66 |

18 |

60 |

|

|

9 |

27 |

9 |

55 |

19 |

24 |

56 |

6 |

71 |

72 |

Марки сплавов:

1. 0,1%С; Ст.3Гпс; Бр.КМц 3-1; КЧ 60-3; 15ХФ; АЛ9;

2.0,2%С; Бр.АЖН 10-4-4; Р18; Л85; 45Х; ВТ6;

3.0,3%С; Ст.6сп; 25ХГМ; 47НД; МЛ10; ЛЦ40Мц3Ж;

4.0,4%С; 45; АЛ 4; Бр.А10Ж3Мц2; АСЧ-1; 5ХНМ;

5.0,5%С; Ст.3кп; 36Х2Н2МФА; ЛЦ40Мц3Ж Д1; 09Г2С;

6.0,6%С; ВК8; 30ХГСА; ХВГ; АЛ34; Бр.А5;

7.0,7%С; 08пс; 12Х13; КЧ 60-3; 110Г13; ЛАЖМц 66-6-3-;

8.0,8%С; Ст4пс;50Х; ВТ5; У7; Бр.ОЦ 4-3;

9.0,9%С; 40Х; 12Х18Н9Т; У12А; Д16; ХВСГ;

10.1,4%С; ЛАЖ60-1-1; 65Г; ВЧ50;20Х13; 35;

11.1,3%С; Ст3 сп; 40ХГТР; Т30К4; АЛ2; Бр.АЖ 10-4;

12.1,2%С; 25ХГТ; 65С2ВА; Т5К10; ЛС 59-1; Д1;

13.0,9%С; 40ХН; 10Г2С; АЦ40Г; 70; МЛ10;

14.0,45%С; ЛС 60-1; 45Л; 14ХНД; А45; ВК1;

15.0,55%С; 10; А40Г; ШХ15; Р6М5К5; ЛАН59-3-2;

16.0,65%С; 50;40Х13; ТТ8К6; ВЧ 100; Бр.КМц 3-1;

17.0,75%С; Л95; АЛ27; Бр.АЖМц10-3-1,5; Б83;У8А;

18.0,85%С; БрБ2;30; Ст.6 сп; 40Г2; ХВ4; 45;

19.1,1%С; 18Х2Н4ВА; 65Г; ВК10; АМr6; ЛЖМц 59-1-1;

20.2,5%С; ЛС 59-1;15;25ХГТ; 65С2ВА; Т5К10;

21.2,6%С; СЧ 45;110Г13Л; А12; ВК6; 12Х2Н4А;

22.2,7%С; ЛАЖ60-1-1; 65Г ВЧ50;20Х13; ХВС;

23.2,8%С; 65Г;АЛ27; Х; ВЧ 70; Л90;

24.2,9%С; АК4; 9ХС; Р6М5К6; 40Х;

25.3,0%С; Л95; АЛ9; Ст.6сп; 50ХМФА; У8А;

26.3,1%С; ЛАЖ60-1-1; 65Г; ВЧ50;20Х13; ХВС;

27.3,2%С; ЛС 60-1; 45Л;18Х2Н4ВА; 65Г; ВК10;

28.3,3%С; 25; ЛЖМц 59-1-1; 14ХНД; А45Е; ВК15;

29.3,4%С; Ст.3сп; 40ХГТР; Т30К4; АК12; Бр.АЖ 10-4;

30.0,5%С; Ст.6сп; 38Н3МФА; ЛС 59-1; Д16; Т5К10;

31.3,5%С; СЧ 25; 60С2ХФА; У10А; АК8; ЛЦ40Мц1,5

32.3,6%С; ШХ15; Б16; 15Х; 05кп; Х18МФ;

33.3,7%С; 110Г13Л; А12; ВК6; ХН78Т; СЧ 35;

34.3,8%С; Ст.6сп; 38Н3МФА; Т5К10; ЛС 59-1; Д1;

35.4,0%С; ЛАЖ60-1-;65; ВЧ50 ;20Х13; ХВСГ;

36.4,5%С; Ст.6сп; 38Н3МФА; ЛС 59-1;25; Т5К10;

37.4,3%С; АЛ27; Х; ВЧ 70; Л90; 35;

38.4,4%С; Ст3 пс; МА15; 40Х13; 60С2; 45;

39.4,5%С; Бр.ОЦ 4-3; Л90; КЧ 30-6; 12Х17; Р6М5;

40.4,6%С; ШХ4; У9; 15Х; Д20; КЧ 30;

41.0,1%С; ВЧ 40; 50С2; ТТ7К12; Х20Н80; ЛЦ30Ф;

42.0,2%С; АЛ2; Ст.3 сп; 40ХГТР; Т30К4; Бр.АЖ 10-4;

43.0,3%С; Ст.6 сп; 38Н3МФА; ХВ4; 30; Бр.Б2;

44.0,4%С; Ст.4 пс; 25ХГМ; 40Г2; МЛ10; ЛЦ40Мц3Ж;

45.0,5%С; АЛ 7; Бр.А10Ж3Мц2; АСЧ-1; 5ХНМ; Ст.3пс;

46.0,6%С; ВК8; 30ХГСА; ХВГ; АЛ11; БрА5

47.0,8%С; 50; Бр.КМц 3-1; ВЧ 100; 40Х13; ТТ8К6;

48.0,9%С; Д1; 09Г2С; Ст. 3кп; 36Х2Н2МФА; ЛЦ40Мц3Ж;

49.1,1%С; Бр.АЖН 10-4-4; Л85; 45Х; 70Г; Р18;

50.1,0%С; ЛАЖМц 66-6-3-2; 08пс; 12Х13; КЧ 60-3; 110Г13Л;

51.1,2%С; СЧ 45;110Г13Л; А12; ВК6; 8Х13;

52.1,3%С; 40ХН; 10Г2С; АЦ40Г; 70; Л80;

53.1,4%С; ЛС 60-1; 45Л; 14ХНД; 08; ВК1;

54.0,15%С; Ст.5сп; ЛАН59-3-2; ШХ15; Р6М5К5; 65Г;

55.0,25%С; 40Х13; Т14К8; 50; Бр.КМц 3-1; ВЧ 100;

56.0,35%С; 25;Бр.КМц 3-1; ВЧ 100; 40Х13; Т15К6;

57.0,45%С; 50;25ХГТ; 65С2ВА; Т5К10; ЛС 59-1;

58.0,55%С; ЛС 59-1; Д16Н;25ХГТ; 65С2ВА; Т5К10;

59.0,65%С; СЧ 45;110Г13Л; А12; ВК6; 8Х13;

60.0,6%С; ЛАЖ60-1-1; 65Г; ВЧ50;20Х13; ХВСГ;

60.1.3%С; У7;АЛ9;38Н3МФА; Т5К10; Бр.АЖМц10-3-1,5;

61.1,2%С; 65Г; ЛАЖ60-1-1; ВК10; Б83; У8А;

62.0,6%С; Ст.5сп; ЛАЖ60-1-1; 65Г; Д16М; У8Г;

63.0,5%С; Ст.2кп;45; ВЧ50;20Х13; ХВСГ;

64.0,4%С; 12ХН3А; 70; ЛС 59-1; Д1; Ст.6сп;

65.0,3%С; 50;38Н3МФА; Т5К10; ЛС 59-1; Д16;

66.0,5%С; Ст.3 пс; 15; 40Х13; 60С2; ВК3

67.0,2%С; КЧ 60-3; 65Г; 110Г13; ЛАЖМц 66-6-3-2; Д20;

68.2,5%С; 08пс; 12Х13; ЛС 59-1; Д16; ХВСГ;

69.3,5%С; Ст.4сп; 38Н3МФА; Т5К10; ЛАЖ60-1-1; ВЧ50;

70.4,5%С; 18Х2Н4ВА; 65Г; ВК10; АМr6; ЛЖМц 59-1-1;

71.4,8%С; ЛС 60-1; 45Л; 14ХНД; АМц; ВК15;

72.4,3%С; Ст.3 сп; 40ХГТР; Т30К4; АЛ2; БрАЖ 10-4;

Порядок выполнения задания 2

1. Изображаем диаграмму состояния сплава Fe-Fe3C в масштабе (в электронном формате или на миллиметровой бумаге для последующего сканирования или фотографирования) с указанием структурных составляющих во всех областях (рис1.).

2.Находим на оси концентраций сплав с заданным количеством углерода (например: С = 0,55, сплав 1-1), восстанавливаем из этой точки перпендикуляр, находим точки пересечения с линиями диаграммы состояния и обозначаем их цифрами. Справа или слева от диаграммы состояния строим кривую охлаждения заданного сплава в координатах температура-время. Точки перегиба на графике (обозначаем их цифрами) – это критические точки, соответствующие температурам, при которых в сплаве при его медленном охлаждении происходят какие-либо фазовые превращения.

3.Даем описание структурных превращений, происходящих в сплаве при его охлаждении. Для рассматриваемого варианта:

участок 0 -1 – охлаждение жидкого сплава (Ж); точка 1 – начало первичной кристаллизации сплава с образованием из жидкого

сплава аустенита (Ж+А); т.2 – конец первичной кристаллизации сплава (А);

уч-к 2-3 – охлаждение аустенита (А); уч-к 3-4 – выделение из аустенита избыточной фазы (феррита)(А+Ф);

т.4 – начало эвтектоидного (перлитного) превращения с образованием из аустенита механической смеси феррита и цементита (А→П (Ф+Ц));

т.4' – конец перлитного превращения (Ф+П); уч-к 4-5 – охлаждение сплава до комнатной температуры (Ф+П).

4. Строим структурный треугольник под диаграммой состояния.

Для этого, приняв отрезок (m – n) на вертикальной линии, проходящей через точку 0,8 % углерода за 100 % перлита и, соединив его концы с крайними точками диаграммы (100 % Fe и 100 % Fe3C), получим структурный треугольник. Он позволяет, используя соотношение длин отрезков, ограниченных сторонами треугольника, определить процентное содержание перлита в любой стали.

Отрезки (m-n) или (a-c) соответствуют 100 % перлита, то есть сталь содержит 0,8% С. Отрезок (a-b) соответствует Х % перлита. Тогда количество перлита определяется по формуле:

= ∙ 100 %

Количество феррита в процентах равно 100 – Х.

Измеряем с помощью линейки длины отрезков ав и ас и определяем количество перлита в %.

30 Х = 43 100 = 69,7 %

Количество феррита равно 100 - 69,7= 30,3%

5.Записываем марку сплава, представляем фотографию и условное изображение микроструктуры (рис. 2) (см. приложение), механические свойства (см. ГОСТ) и назначение сплава (справочная литература, интернет-ресурсы):

Сталь 55 – сталь углеродистая, доэвтектоидная, конструкционная, качественная, содержит 0,55% С (ГОСТ1050 – 88).

На фотографии микроструктуры: темное поле – перлит (П); светлое – феррит (Ф). Условное изображение: заштрихованная часть – П; незаштрихованная – Ф. Площадь

незаштрихованной части визуально должна соответствовать содержанию феррита в структуре сплава (~ 30%).