Выполнение эскизов деталей готовых изделий

.docФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОБНИНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ АТОМНОЙ ЭНЕРГЕТИКИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ к заданию по теме

„ВЫПОЛНЕНИЕ ЭСКИЗОВ ДЕТАЛЕЙ ГОТОВОГО ИЗДЕЛИЯ"

ОБНИНСК 1988

АННОТАЦИЯ

Методическое пособие предназначено для аудиторных и самостоятельных занятий студентов по курсу "Инженерная графика", раздел -машиностроительное черчение. Пособие содержит необходимые сведения из ВСКД по оформлению основных конструкторских документов на детали и сборочную единицу, а также примеры выполнения эскизов деталей трубопроводной арматуры. Эскизы сопровождаются схемами, поясняющими технологию изготовления этих деталей. Пособие содержит также справочные данные по некоторым конструктивным элементам.

Пособие является первой частью комплекта методических указаний по разделу "Машиностроительное черчение".

Составители выражают глубокую признательность коллективу кафедры "Начертательной геометрии и черчения" МВТУ им. Н.Э.Баумана за методическую помощь в разработке пособия.

ВВЕДЕНИЕ

Изделием называют предмет или набор предметов, изготавливаемых на предприятии. Изделия подразделяются на две группы:

не специфицированные - не имеющие составных частей (детали); специфицированные - состоящие из двух и более составных частей (сборочные единицы, комплексы, комплекты).

Деталью называют изделие, изготовленное из однородного по наименованию и марке материала без применения каких-либо сборочных операций.

Чертеж детали должен содержать все технические данные, необходимые для ее изготовления и контроля: необходимое и достаточное число изображений, полностью раскрывающих форму всех конструктивных элементов детали; номинальные значения и указания о точности выполнения размеров этих элементов, а также сведения о допустимой шероховатости поверхностей; данные о материале заготовки; данные о термической обработке, защитных или декоративных покрытиях, а также дополнительные технические требования, например, о совместной обработке отдельных поверхностей с другими деталями.

Учебные чертежи деталей, выполняемые студентами по курсу "Инженерная графика", должны содержать изображения детали, номинальные значения размеров всех ее элементов и сведения о материале, из которого изготавливается данная деталь.

Эскизом называется чертеж детали, выполненный без применения чертежных инструментов ("от руки") , без масштаба, но с соблюдением пропорций в изображении конструктивных элементов и проекционной связи отдельных изображений детали.

I. ЦЕПИ И СОДЕРЖАНИЕ ЗАДАНИЯ

Цели задания, выполняемого студентами:

а) изучить назначение и взаимодействие деталей предложенной сборочной единицы;

б) ознакомиться со стандартами ЕСКД "Основные положения" по видам и правилам оформления конструкторской документации;

в) получить знания и навыки по съемке и оформлению эскизов деталей;

г) получить представление о простановке размеров на чертеже детали с учетом конструкторских, технологических и измерительных баз;

3

д) изучить правила составления спецификации;

е) закрепить навыки работы со справочной литературой.

Задание включает съемку и оформление эскизов всех нестандартных деталей: сборочной единицы, а также составление спецификации, включающей эти детали.

Вариант задания назначается преподавателем. Сборочная единица и измерительный инструмент выдаются лаборантом на время занятий под залог зачетной книжки. Вынос деталей за пределы учебных помещений, категорически запрещается.

2. ТРЕБОВАНИЯ К ВЫПОЛНЕНИЮ ЗАДАНИЯ

Эскизы деталей выполняются карандашом на листах масштабно-координатной миллиметровой бумаги от руки линиями в соответствии с ГОСТ 2.303-68. Окружности допускается намечать циркулем с последующей обводкой их от руки.

Эскиз корпусной детали выполняется в трех проекциях на формате A3 (420 х 297, мм.) , остальных деталей - на формате А4(210х 297, мм.) при минимально необходимом, но достаточном числе изображений. Спецификация выполняется на формате А4 на левой половине листа формата A3, который служит затем обложкой брошюры эскизов. Все листы обрезаются по внешней рамке соответствующих форматов.

3. ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ 3.1. Понятие о базах и базировании

В машиностроительном черчении способы измерения размеров и нанесения их на чертежах изделий подчиняются вполне определенным правилам, поэтому для успешного выполнения задания нужно ясно усвоить понятия о базах и базировании и видах поверхностей.

База - поверхность или выполняющее ту же функцию сочетание поверхностей, линия (например, осевая) или точка, принадлежащие заготовке или изделию и используемые для базирования.

Базирование - придание заготовке или изделию требуемого положения относительно выбранной системы координат.

По назначению базы разделяются на три вида: конструкторские, технологические и измерительные.

Конструкторская база (КБ)- база, используемая для определения положения детали или сборочной единицы в изделии. Различают

4

основные и вспомогательные конструкторские базы.

Основная конструкторская база (ОКБ) определяет положение данной детали в сборочной единице. Для сборочных единиц ОКБ определяет ее положение в изделии более высокого порядка сложности.

Вспомогательная конструкторская база (ВКВ) данной детали определяет положение присоединяемой к ней детали. Для изделий более высокого порядка сложности функциональная взаимосвязь аналогична.

Технологическая база (ТХБ) - база, используемая для ориентации детали (заготовки) или для определения взаимного расположения поверхностей детали при обработке на станке.

Измерительная база (ИЗБ)- база, от которой производится измерение размеров конструктивных элементов детали.

В ряде случаев одни и те же поверхности детали могут одновременно являться базами двух или трех видов.

Базы, непосредственный контакт с которыми невозможен, например, ось поверхности вращения, называются скрытыми базами.

Все поверхности детали в зависимости от их назначения можно условно разделить на сопрягаемые, исполнительные и свободные.

Сопрягаемые -поверхности, при помощи которых определяется взаимное положение деталей в изделии. Они выполняются с относительно высокой точностью и являются, как правило, конструкторскими базами.

Исполнительные - поверхности, при помощи которых деталь выполняет свое служебное назначение, например, седло клапана, упло-тнительная поверхность золотника, ходовая резьба и т.п.

Свободные - поверхности, которые не соприкасаются с поверхностями других деталей в изделии. Они выполняются с наименьшей точностью и, в ряде случаев, не подвергаются механической обработке, например, внешняя поверхность литого корпуса.

3.2. Категории деталей

Подавляющее большинство сборочных единиц в машиностроении состоит из деталей изделий двух категорий: стандартных и нестандартных.

К нестандартным относятся детали, применение которых по наз- начению возможно только в данной сборочной единице. Эти детали изготавливаются, как правило, в условиях единичного или мелко-

5

серийного производства и имеют высокую себестоимость.

Стандартные изделия: крепежные детали, шпонки, сильфоны, маховики, шарикоподшипники и т.п. - это изделия универсального применения, которые могут быть использованы без каких-либо доработок (кроме сборочных операций) в широком круге устройств, механизмов и машин различного типа и назначения. Форма, размеры, точность, материал и другие технические требования для таких изделий утверждаются Госстандартом СССР и обязательны для всех предприятий страны, как производящих стандартные изделия, так и применяющих их в готовом виде в качестве комплектующих. Стандартные изделия изготавливаются специализированными предприятиями при крупно-серийном или массовом производстве этих изделий. Они отличаются высоким качеством, гарантированной надежностью и относительно низкой себестоимостью. Доля этих изделий в сборочной, единице определяет степень ее стандартизации.

Заимствованные - это нестандартные детали, разработанные ранее для другой сборочной единицы аналогичного назначения и показавшие достаточную надежность и эффективность в работе. Обычно заимствование деталей проводится при модернизации и усовершенствовании ранее разработанных устройств и имеет целью сокращение времени и средств на проектирование и подготовку производства нового изделия. Эта категория деталей определяет степень унификации разрабатываемого изделия.

Экономические показатели сборочной единицы будут тем выше, чем больше степень стандартизации и унификации входящих в нее деталей.

В рамках курса "Инженерная графика" заимствование деталей не рассматривается, однако будущим инженерам полезно знать об этом приеме при конструировании новых изделий, так как экономическая целесообразность применения унифицированных деталей очевидна

4. ПОРЯДОК ВЫПОЛНЕНИЯ ЗАДАНИЯ

Задание следует выполнять строго по графику, предусмотрен- • ному учебным планом, и в определенной последовательности:

Ознакомление со сборочной единицей.

Съемка и оформление эскизов нестандартных деталей.

Составление спецификации.

6

4.1. Ознакомление со сборочной единицей

В качестве задания студентам предлагается тот или иной вид натурных изделий, относящихся к классу трубопроводной арматуры (вентили, клапаны и т.п.). Эти устройства используются в промышленных установках для отключения, распределения, регулирования, смешения или сброса потоков жидких или газообразных сред.

Студент должен произвести внешний осмотр устройства, определить монтажные поверхности и места подвода и отвода рабочей среды, способы и детали управления устройством и приступить к его разборке.

Производя разборку изделия, нужно выявить назначение каждой детали, обратить внимание на их взаимное расположение в сборке, определить способы и поверхности соединения и взаимодействия деталей при работе устройства.

Далее составляется перечень деталей, входящих в сборочную единицу, и определяется категория каждой детали - стандартные или нестандартные. Для стандартных деталей с помощью справочной литературы нужно определить их наименование, условное обозначение и номер ГОСТа - эти данные потребуются при выполнении следующего задания.. Нестандартные детали являются предметом дальнейшей работы по данному заданию.

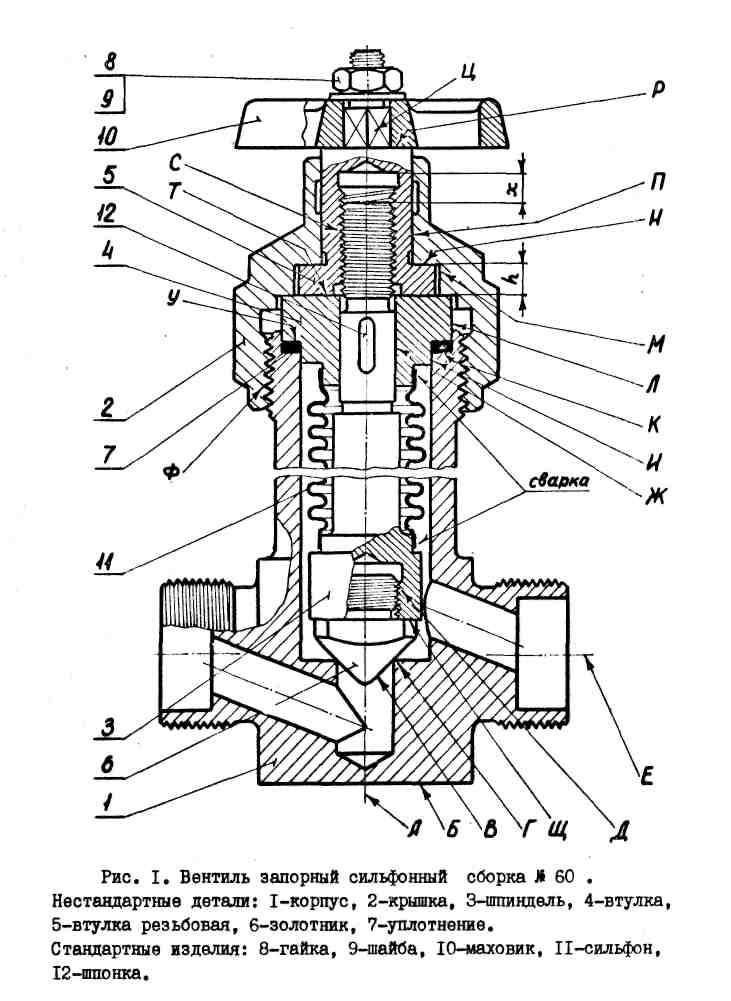

На рис. I в качестве примера представлена сборочная единица № 60 - вентиль запорный сильфонный. Вентиль изображен в закрытом состоянии. Дальнейшее изложение проводится с использованием выбранного примера.

Внешним осмотром можно установить, что изделие имеет два резьбовых штуцера с отверстиями, уходящими вглубь устройства и предназначенными, очевидно, для подсоединения трубопроводов подвода и отвода рабочей среды.

В верхней части имеется маховик 10, предназначенный для управления вентилем вручную. На плоскости "Б" на оси "А" расположены два несквозных отверстия с резьбой (см. эскиз дет. 60.01), с помощью которых вентиль можно закрепить по плоскости "Б" в выбранном месте промышленной установки. Следовательно:

осевая линия "А" и плоскость "Б" являются основными конструкторскими базами вентиля в целом;

осевая линия "Е" и концы штуцеров являются вспомогательными конструкторскими базами данного вентиля.

7

Внутренняя полость корпуса I имеет внизу центральное отверстие, соединенное наклонным каналом с левым штуцером ниже плоскости "Г". Второй штуцер соединен наклонным каналом с внутренней полостью корпуса выше плоскости "Г'.'. Очевидно, что открывая или закрывая центральное отверстие корпуса по плоскости "Г", мы будем включать или отключать поток рабочей среды.

Нетрудно представить, что золотник 6, установленный соосно с центральным отверстием корпуса, при осевом перемещении своей конической поверхностью "В" будет открывать или закрывать центральный канал по его кромке в плоскости "Г". Таким образом

- коническая поверхность "В" золотника 6 и кромка "Г" отверстия в корпусе I являются исполнительными поверхностями вентиля.

В промышленных установках по условиям безопасности принято устанавливать запорную арматуру таким образом, чтобы давление рабочей среды не препятствовало открытию запорного устройства. Это правило распространяется на все виды запорной, регулирующей и распределительной арматуры, кроме обратных клапанов, В данном вентиле рабочая среда подводится через левый штуцер "под золотник" и отводится из центральной полости корпуса через правый штуцер.

Требуемое расположение деталей вентиля и их взаимодействие обеспечивается сопрягаемыми поверхностями, выполняющими роль конструкторских баз или являющимися исполнительными поверхностями (ИСП). Назначение основных поверхностей деталей данной сборочной единицы приведено в табл. I.

Детали 8-12 следует отнести к категории стандартных изделий, так как они могут быть использованы в широком круге устройств различного назначения. Детали 1-7 являются нестандартными.

Все летали данного вентиля, контактирующие с рабочей средой, выполнены из нержавеющей стали. Уплотнительные детали 6 и 7 изготовлены из эластичного термо- и химически стойкого материала –

9

В данном вентиле соосность исполнительных поверхностей "В" и "Г", необходимая для надежного отключения потока рабочей среда, обеспечивается при последовательном базировании деталей 1-4-3-6 по цепочке поверхностей "Л" (а также "К" и "У") -"Ж"-"Д". Кроме того, необходима достаточно строгая соосность поверхностей "Г"-"Л" в корпусе I и "Д"-"В" на золотнике 6. Это накладывает определенные требования на технологию изготовления этих деталей -поверхности детали, выполняющие роль конструкторских баз, должны, по возможности, обрабатываться "с одного установа" детали на станке. В рассматриваемом примере небольшая несоосность исполнительных поверхностей может быть частично скомпенсирована за счет зазора в сопрягаемых поверхностях "Ж", а также за счет эластичности материала запорного элемента - золотника 6.

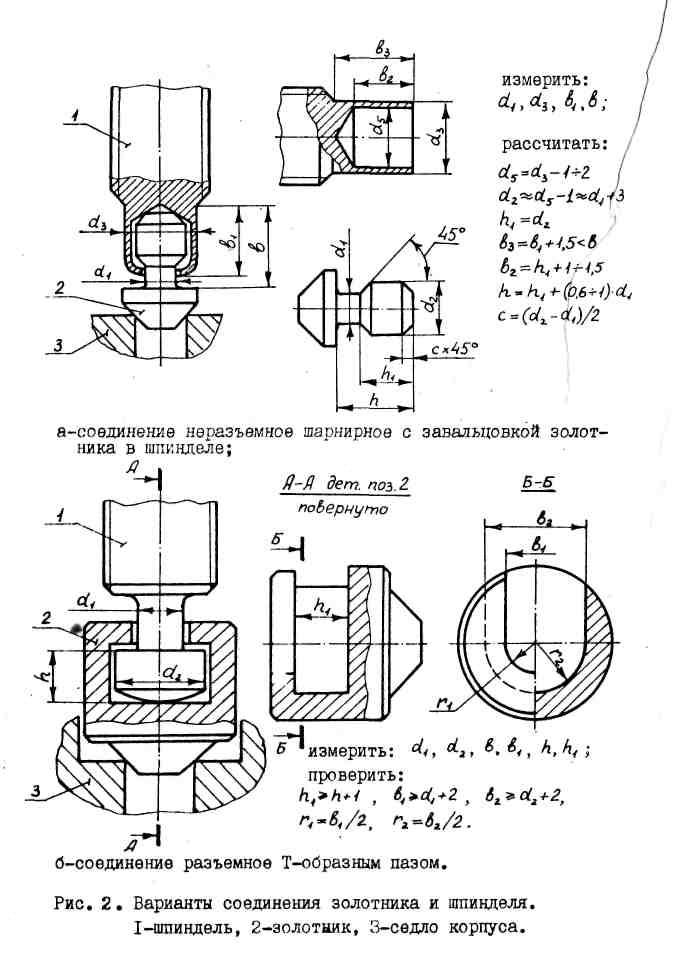

При более высоких давлениях, когда золотник изготавливается из металла, предпочтительнее применять "плавающее" соединение шпинделя и золотника, при котором последний имеет возможность "самоустанавливаться" по кромке уплотняемого канала. Примеры таких соединений приведены на рис. 2.

Рассмотренные примеры относятся к запорной арматуре, где при небольшом перемещении запорных элементов происходит резкое увеличение проходного сечения канала для потока рабочей среды. В ряде вариантов студентам предлагаются устройства, предназначенные для тонкой регулировки расхода рабочей среды. В них, как правило, золотник и шпиндель составляют одно целое, исполнительные поверхности имеют малую конусность, а ходовая резьба на шпинделе-малый

шаг.

При получении сборочной единицы в ряде случаев обнаруживается ее некомплектность, что является следствием неаккуратности предыдущих пользователей при сдаче устройств лаборанту после занятий. Тем не менее, некомплектность устройства не является основанием для невыполнения эскизов отсутствующих нестандартных деталей. Эти детали должны быть сконструированы студентом самостоятельно или с помощью преподавателя.

10

Из табл. I и рис. I видно:

все неподвижные детали имеют по две ОКБ, включая поверхности вращения, которые лишают эти детали всех трех степеней свободы;

число ВКБ равно числу присоединяемых деталей;

корпус I своих ОКБ не имеет, так как является основной несущей деталью сборочной единицы;

подвижные детали 3 и 5 имеют по одной ОКБ, связывающей две степени свободы каждой детали;

ходовая резьба "С" не является конструкторской базой;

опорные плоскости "Н" и "Т" следует считать конструкторскими базами, ограничивающими перемещение втулки 5 в направлении оси "А"

ИСП "В" и "Г" следует считать "мгновенными"КБ для дет. 6 и 3 в конечном (закрытом) положении

11

Перед началом работы с деталями рекомендуется расчертить от руки форматки для всех деталей и спецификации - это помогает "набить руку" и ускоряет последующее выполнение эскизов. Размеры формата A3 приведены "строительными" стрелками и тонкими цифрами на стр. 20-21, формата А4 и основной надписи чертежа - на стр.26, бланка спецификации - на стр. 34.

Все линии чертежа (эскиза) нужно проводить остро отточенными , карандашами различной твердости с сильным нажимом. "Сильные" линии получаются достаточно яркими независимо от их толщины и прочно удерживаются на бумаге, поэтому чертеж получается четким наглядным и долговечным. Тонкие линии следует проводить "чуть нежнее" основных.

Для тонких линий рекомендуются твердые карандаши типа "2Т". "Т". "Н". Эти линии (за исключением отдельных случаев) лучше проводить сразу, без повторов, так как провести тонкую линию дважды точно по одному и тому же месту практически невозможно (тем более от руки).

Основные линии можно проводить карандашами средней твердости типа "ТМ”,"СТ", "НВ", "Е". Толщину линии можно наращивать при ее повторном проведении, постепенно увеличивая силу нажима.

Размерные числа, стрелки. надписи рекомендуется выполнять мягкими карандашами типа "М", "В". Крупные цифры и буквы можно предварительно наметить "слабой" линией.

Начинать съемку эскизов целесообразно с наиболее простых по форме деталей и заканчивать наиболее сложной - корпусной деталью.

В первую очередь необходимо проанализировать форму детали, определить характер ограничивающих ее простых поверхностей, решить, какие изображения (виды, разрезы, сечения, выносные элементы) необходимы для полного представления о форме детали, и выбрать главное изображение. Число изображений должно быть минимально необходимым и достаточным. Далее следует выбрать размеры и размещение изображений на листе и наметить их габаритными прямоугольниками. Эти прямоугольники должны занимать 20-30% площади листа и вокруг каждого из них необходимо оставить свободное поле для нанесения размеров.

13

Техника измерений размеров деталей достаточно полно описана в пособии [7 и студентам нужно самостоятельно ознакомиться с этим вопросом. Результаты измерения параметров резьб необходимо проверить по справочной литературе или по табл. 2-4 на стр. 38.

Для заполнения основной надписи чертежа необходимо присвоить каждой нестандартной детали ее обозначение и выбрать материал для изготовления детали.

В соответствии с ГОСТ 2.201-80 обозначение, присвоенное изделию, является одновременно обозначением его основного конструкторского документа (чертежа детали или спецификации}. В данном задании нестандартным деталям присваиваются обозначения вида ХХ.ХХ, где первые две цифры соответствуют номеру варианта, вторые - порядковому номеру детали.

Сборочной единице следует присвоить обозначение ХХ .00 , корпусной детали - XX.01 , остальным - по усмотрению студента.

Тип материала и его марку можно выбрать, пользуясь данными раздела 5 настоящего пособия или литературными источниками [9,10].

Оформление эскизов рекомендуется проводить в следующем порядке :

а) расчертить тонкой линией формат для эскиза;

б) наметить габаритные прямоугольники для изображений;

в) провести все осевые линии в их окончательном виде, эти линии не должны выступать за предполагаемый контур изображения более, чем на 3-5 мм.;

г) наметить основные линии изображений "слабой" тонкой ли- нией твердым карандашом;

д) провести выносные и размерные линии, выносные линии дол- жны выступать за размерные на 2-3 мм.;

е) измерить размеры детали и наметить размерные числа "сла- бой" линией чертежным шрифтом размером 3,5-5 мм.;

ж) получить разрешение преподавателя на обводку эскизов; и) исправить ошибки и обвести основные линии;

к) нанести штриховку в разрезах и сечениях;

л) нанести стрелки на размерные линии, проставить размерные числа, выполнить необходимые надписи;

м) заполнить основную надпись чертежа, обозначение детали и ее наименование рекомендуется выполнять чертежным шрифтом на один размер больше, чем для размерных чисел.

14

4.2.2. Эскизы деталей вращения с одной осью симметрии

К этому виду следует отнести детали 2-6 на рис. I. Основные технологические операции по изготовлению этих деталей производятся на токарном станке при горизонтальном положении оси вращения шпинделя станка и заготовки.

В машиностроительном черчении в качестве главного вида для детали вращения принимают ее изображение, соответствующее положению детали относительно рабочего при обработке на токарном станке - ось вращения лежит в плоскости чертежа и параллельна основной надписи. Деталь при этом ориентируют так, чтобы в этом положении выполнялось наибольшее число технологических операций по ее изготовлению при обработке справа-налево.

Главное изображение может быть единственным, если деталь имеет только поверхности вращения, геометрическим центром которых является одна единственная осевая линия, или на детали есть ряд одинаковых конструктивных элементов (например, отверстий), равномерно расположенных по окружности с центром на оси вращения.

Сплошные детали следует вычерчивать нерассеченными, причем справа следует располагать поверхности наименьшего диаметра.

Для пустотелых деталей на главном изображении следует совмещать вид с разрезом.

Усложняющие и мелкие конструктивные элементы следует пояснять дополнительными изображениями (местные виды или разрезы, сечения, выносные элементы).

Рассмотрение эскизов деталей выбранной сборочной единицы и соответствующих технологических схем будем проводить от простых деталей к сложным.

Деталь 60.04 - Втулка. Эскиз детали представлен на стр.28, схема технологических операций-на рис.6. Технология изготовления включает 13 операций, из которых 12 - токарные. Для сокращения числа изображений ряд операций объединены в один технологический переход. Жирной линией обозначены поверхности, обрабатываемые в данном технологическом переходе, тонкими линиями - контур заготовки до этого перехода. Знаком отмечены припуски на обработку. Инструменты изображены тонкими линиями в положении, соответствующем концу операции, стрелками показано направление рабочего перемещения инструмента.

15

Технологический переход 6а включает 4 операции: обработка правого торца детали, который становится затем технологической и измерительной базой для отсчета длины цилиндрических участков; расточка центрального отверстия "Ж" (ВКБ для дет. 60.03)с предварительным сверлением отверстия меньшего диаметра; обточка наружного цилиндра "Л" ОКБ при установке детали в корпусе 60 .01) ; округление входной кромки центрального отверстия.

Переход.6б включает 4 операции: последовательная обточка цилиндров от большего к меньшему с одновременной обработкой переходных плоскостей, а также снятие фасок.

Поверхности "Л", "Ж", "У", являющиеся конструкторскими базами, должны обрабатываться при неизменном положении заготовки на станке, т.е. с одного установа.

Переход 6в содержит одну технологическую операцию - отрезку полуфабриката, причем здесь дается припуск для чистовой обработки торца "Т".

Переход 6г - чистовая обработка второго торца "в размер" детали.

Переход 6д - окончательная обработка торца и округление острой кромки в отверстии (снятие заусенцев).

Переход 6е - долбление шпоночного паза.

На эскизе детали видно, что порядок простановки размеров для конструктивных элементов полностью совпадает с порядком их выполнения при изготовлении детали.

Вид слева служит только для указания формы и размеров шпоночного паза, причем ГОСТ допускает приводить этот вид не полным, а только ту его часть, где имеется отклонение от цилиндрической формы.

Деталь 60,02 - Крышка. Эскиз детали представлен на стр.24 , схема технологических операций - на рис.4. Схема включает 19 операций (18 токарных), из них наибольшую трудоемкость составляют операции по обработке внутренних поверхностей, поэтому на главном изображении деталь ориентирована также, как при обработке этих поверхностей на станке. К тому же в этом положении может быть произведено наибольшее число операций - 12.

Вид слева служит только для показа формы и размеров шестигранника под гаечный ключ.

Проточка под резьбу подробно показана на выносном элементе.

16

Переход, 4а включает 2 операции: чистовая обработка правого торца, который становится затем ТХБ и ИЗБ; расточка наименьшего

верстая "П" ВКБ для детали 60.05) с предварительным сверлением отверстия меньшего диаметра.

0перация 4б - расточка свободной поверхности "М" с получением опорной плоскости "Н" (ВКБ для дет. 60.05) .