Отчёт по лабораторной работе Вулканизация

.pdf

помещают на чашечку торзионных весов и через 30 с фиксируют вес образца. Взвешенные набухшие образцы выкладывают по порядку времен вулканизации на покрытую целлофаном картонную подложку, помечают ее и оставляют под тягой для высушивания в течение не менее 24 ч.

Растворитель из бюксов сливают в специальную емкость для слива органических растворителей.

Массу сухих образцов определяют точным взвешиванием на торзионных весах.

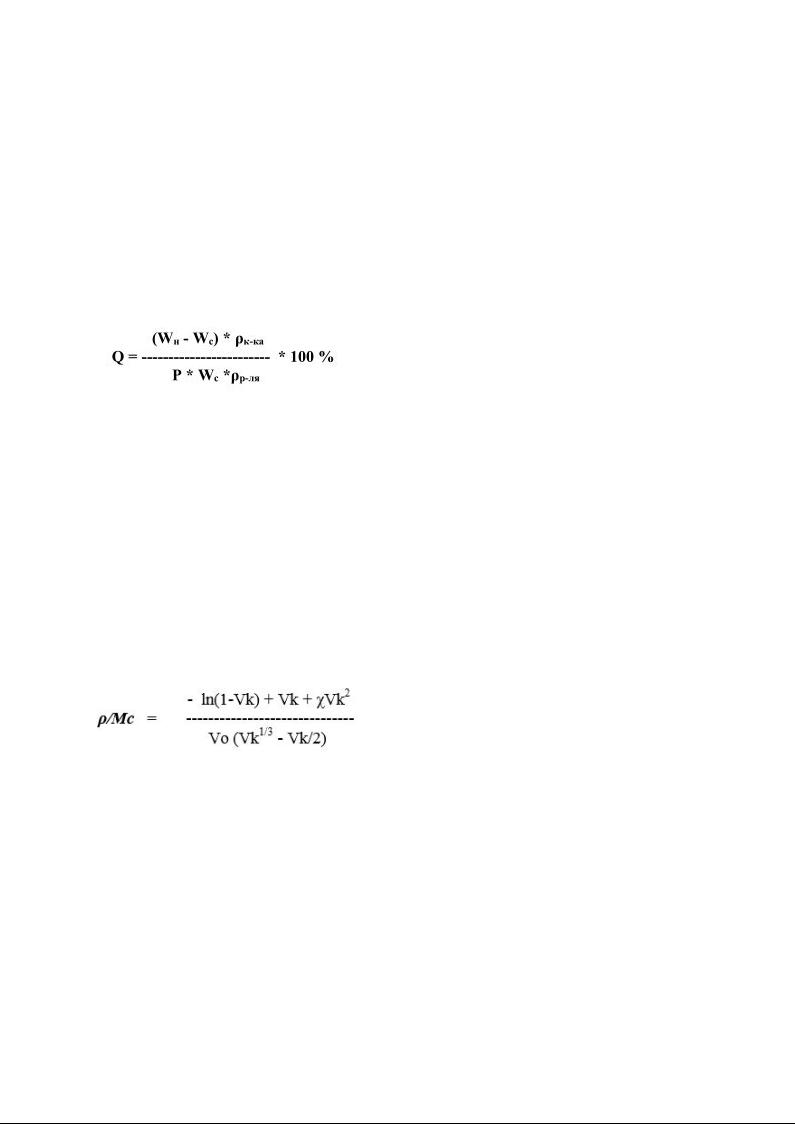

Для каждого образца рассчитывают равновесную степень набухания:где:

Wн и Wс – массы набухшего и высохшего образца;

P – массовая доля каучука в вулканизате ( рассчитывается по рецепту смеси); ρк-ка и ρр-ля – плотности каучука и растворителя:

для каучука СКМС-10 РКП ρ = 0,93 г/см3, для толуола ρ=0,874 г/см3.

Для каждого времени вулканизации рассчитывают среднее значение равновесной степени набухания Q (в долях, а не в процентах) и затем по формуле Vk = 1 /(1+Q ) - объемную долю каучука в набухшем образце. Концентрацию отрезков молекулярных цепей в вулканизате Nc = ρ / Mc (моль/см3 ) рассчитывают по уравнению Флори – Ренера:

Молярный объем растворителя V0=M.m./ρр-ля;

значение параметра взаимодействия каучука с растворителем (χ) равно 0,36 для толуола для СКМС-30.

Полученные результаты сводят в таблицу и, используя средние значения, представляют в виде графической зависимости степени сшивания от времени вулканизации.

11

Метод 3. Физико-механические испытания вулканизатов

В настоящей работе будут определены следующие физико-механические характеристики:

–условная прочность при разрыве – σр, МПа;

–напряжения при заданных относительных удлинениях: σ300, σ400, МПа;

–относительное удлинение при разрыве – отн, %;

–относительное остаточное удлинение – Θ, %;

Образцами для испытаний являются двусторонние лопатки, которые заготавливают на вырубном прессе с помощью специального штанцевого ножа.

Из каждой пластинки вулканизованного образца вырубают 7 - 9 лопаток, на которых шариковой ручкой отмечают границы рабочего участка и на широких частях лопатки проставляют порядковый номер лопатки и время вулканизации.

Записывают значения длины рабочего участка L0 и его ширины b , которые постоянны для всех образцов и определяются размерами штанцевого ножа.

С помощью толщиномера замеряют толщину каждого образца в трех точках рабочего участка с точностью до 0,01 мм и за расчетную величину

(d) принимают наименьшее значение толщины. Физико-механические испытания проводят на разрывной машине

(динамометре), предварительно ознакомившись с инструкцией по работе на нем. Деформацию образца при растяжении измеряют с помощью специальной масштабной линейки, градуированной в единицах относительного удлинения. В ходе растяжения начало линейки должно совпадать с верхней меткой рабочего участка образца. Когда нижняя метка рабочего участка подходит к значениям относительного удлинения 300 и 400 %, снимают показания динамометра P300 и P400.

В момент разрыва образца фиксируют по линейке значение относительного удлинения при разрыве и показания динамометра Pp - напряжение при разрыве. Для определения относительного остаточного удлинения замеряют расстояние между метками рабочего участка L1 через 5 мин после испытания. Если разрыв образца произошел вне рабочего участка, результаты испытания не учитывают. Условную прочность при разрыве и значения напряжений при заданных относительных удлинениях (модулей вулканизата) рассчитывают по формулам:

σр= Pp/So;

12

σ300= P300 /So; и т.д.

где So – первоначальная площадь поперечного сечения образца, равная произведению b*d, в см2.

Относительное удлинение при разрыве определяют по масштабной линейке во время испытания образцов.

Относительное остаточное удлинение Θ рассчитывают по формуле: Θ = (L1Lo)*100 / Lo, %

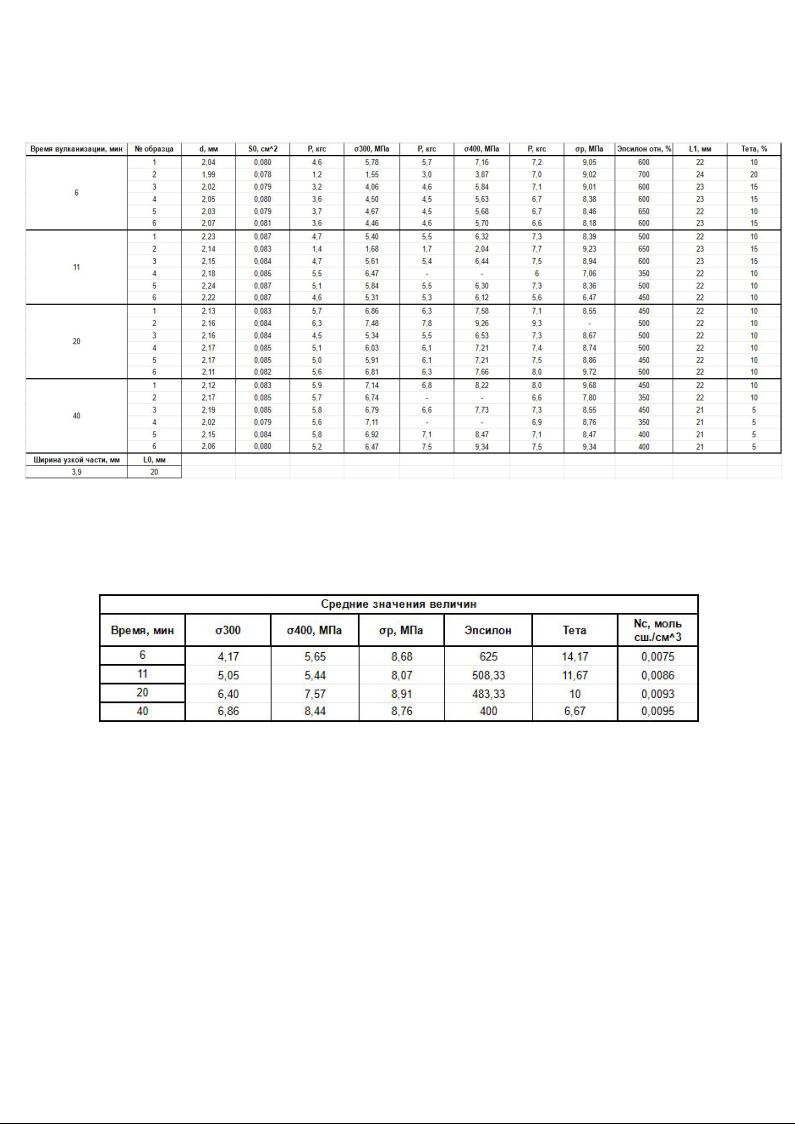

Результаты физико-механических испытаний представлены в виде таблицы.

Для каждого времени вулканизации рассчитывают средние значения вышеприведенных показателей σ300 ,σ400 , σр , отн и Θ и средне-квадратичную ошибку их измерения.

Например, для σр :

S= [ Σ (σр - σср )2 / (n-1)]1/2 , где (n-1) - число образцов.

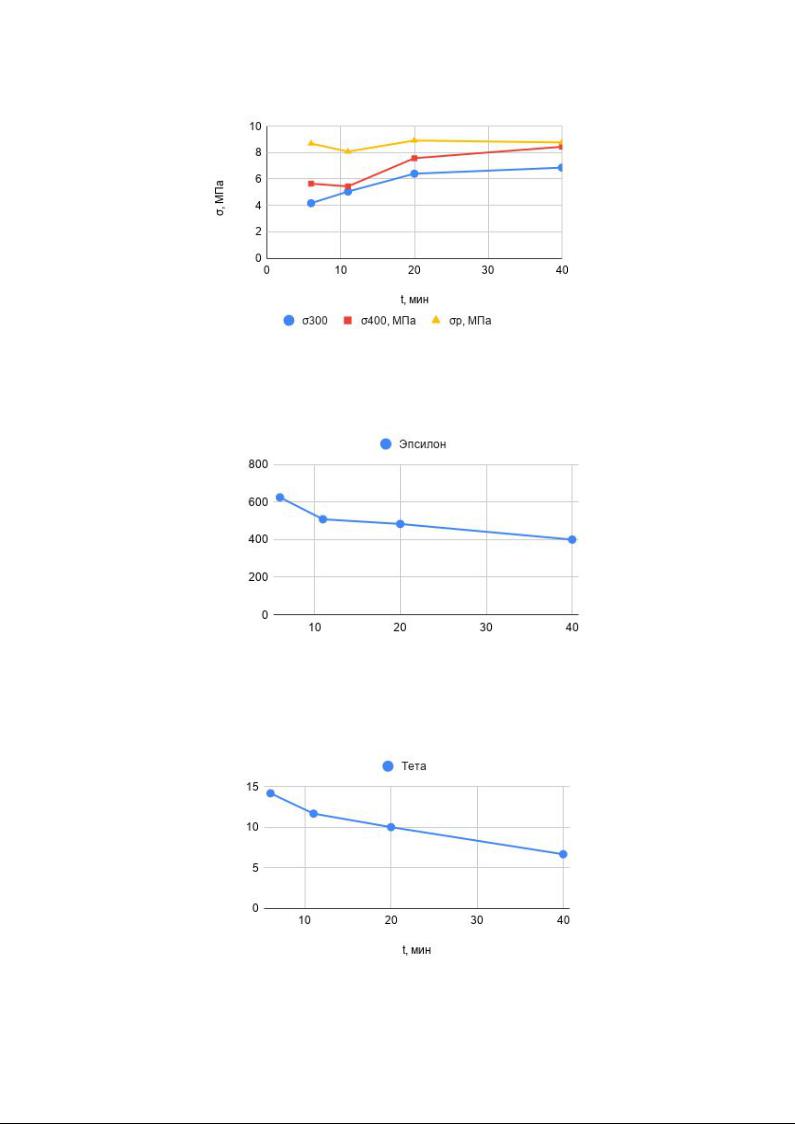

В завершении работы необходимо построить на одном рисунке зависимости, σ300 , σ400 , σр , отн ,Θ от времени вулканизации, а на другом рисунке – от плотности вулканизационной сетки Nc. [1]

Цель работы:

Установить влияние времени вулканизации на структурные и физико-механические характеристики вулканизованных эластомеров.

13

3. Результаты и их обсуждение

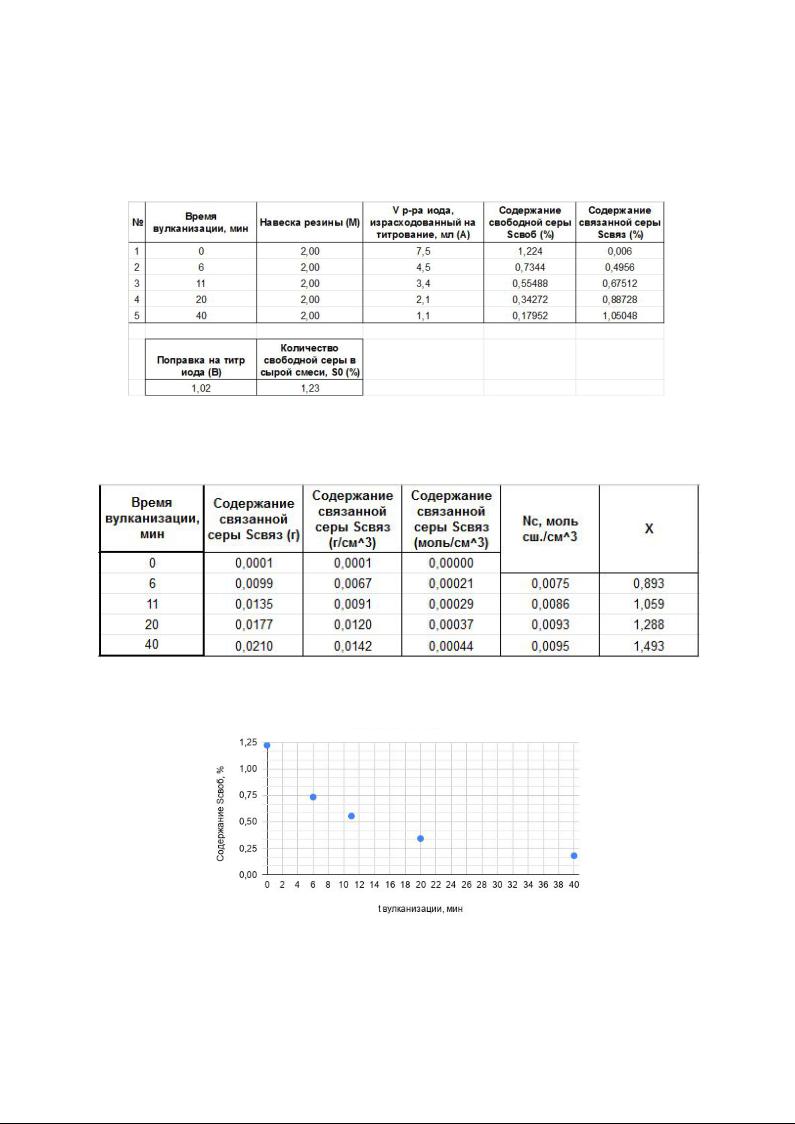

Метод 1. Определение содержания свободной и связанной серы

Табл. 1 Влияние времени вулканизации на содержание связанной серы

Табл. 2 Количество атомов Sсвяз, приходящееся на одну связь

Рис. 1 Зависимость содержания Sсвоб от времени вулканизации

14

Рис. 2 Зависимость содержания Sсвяз от времени вулканизации

Как видно из расчётов и графиков, содержание свободной серы уменьшается при увеличении времени вулканизации, а содержание связанной - увеличивается. Это связано с протеканием процесса сшивания.

Рис. 3 Зависимость Sсвяз от Nсш

По данному графику видно, что зависимость количества связанной серы от степени сшивания нелинейная. В последних двух точках графика видно, что количество связанной серы резко увеличивается, а степень сшивания растёт незначительно. Это может говорить о том, что не вся связанная сера расходуется на сшивание полимера. Возможным объяснением этого может являться либо распад полисульфидных связей на связи с меньшей судьфидностью (моно- и дисульфидные), либо образование циклических структур. Первый вариант в данном случае не подходит, так как не происходит образования полисульфидных связей

15

(табл. 2) и, следовательно, не происходит их перегруппировки. Поэтому можно предположить, что в данном случае избыток Sсвяз может расходоваться на образование циклических структур. Это отражается на физико-механических показателях резины, увеличивается прочность.

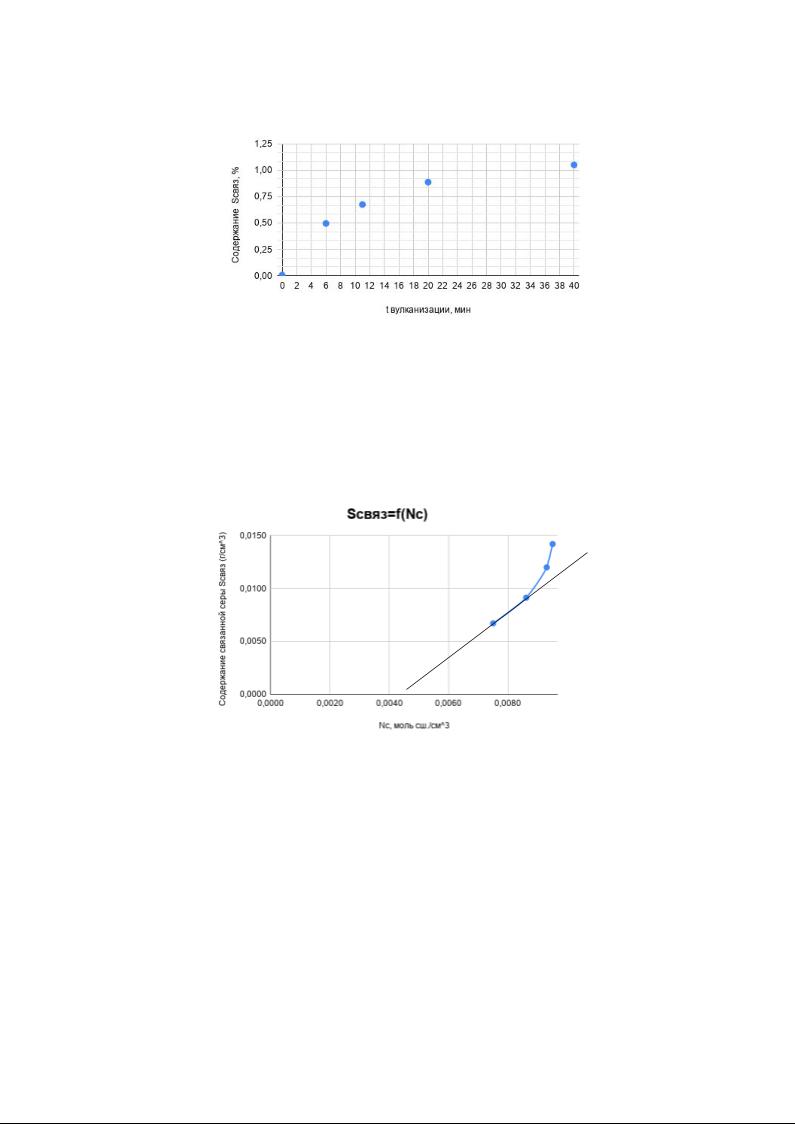

Метод 2. Определение плотности вулканизационной сетки по данным

Экспериментальные данные и расчёты:

Табл.3 Влияние времени вулканизации на густоту сетки поперечных связей

Продолжение Табл. 3

Табл. 3.1 Данные для расчётов Табл. 3

16

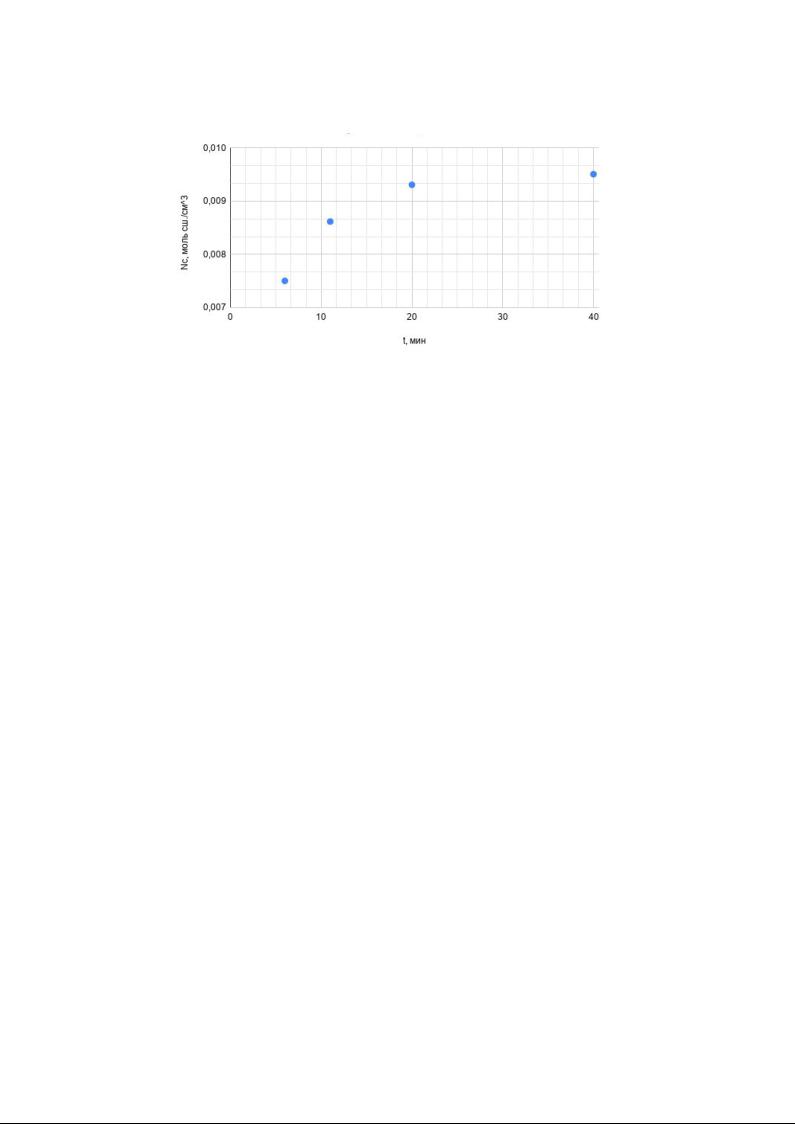

Рис. 4 Зависимость степени набухания от времени вулканизации

Рис. 5 Зависимость степени сшивания от времени вулканизации

Как видно из графика зависимости степени сшивания от времени вулканизации, степень сшивания (количество поперечных связей) возрастает с увеличением времени вулканизации. Это согласуется с результатами, полученными при исследовании каучука Методом 1. Из графика зависимости равновесной степени набухания от времени вулканизации, равновесная степень набухания уменьшается с увеличением времени вулканизации (а значит и при увеличении степени сшивания). Вследствие сшивания молекулярных цепей каучук теряет способность к самопроизвольному растворению в растворителях, характерных для исходного невулканизованного каучука. После образования пространственной сетки вулканизат способен лишь к ограниченному набуханию. Это подтверждается литературными источниками в которых говорится, что каучук теряет способность растворяться и только набухает в растворителях. Величина набухания зависит от степени вулканизации, природы каучука и от других составных частей. [6]

17

Метод 3. Физико-механические испытания вулканизатов

Табл. 4 Влияние времени вулканизации на физико-механические характеристики вулканизатов

Табл. 4.1 Средние значения величин

18

Рис. 6. Зависимость прочности от времени вулканизации образца

Рис. 7. Зависимость относительного удлинения при разрыве от времени вулканизации

Рис. 8. Зависимость остаточного удлинения от времени вулканизации образца

19

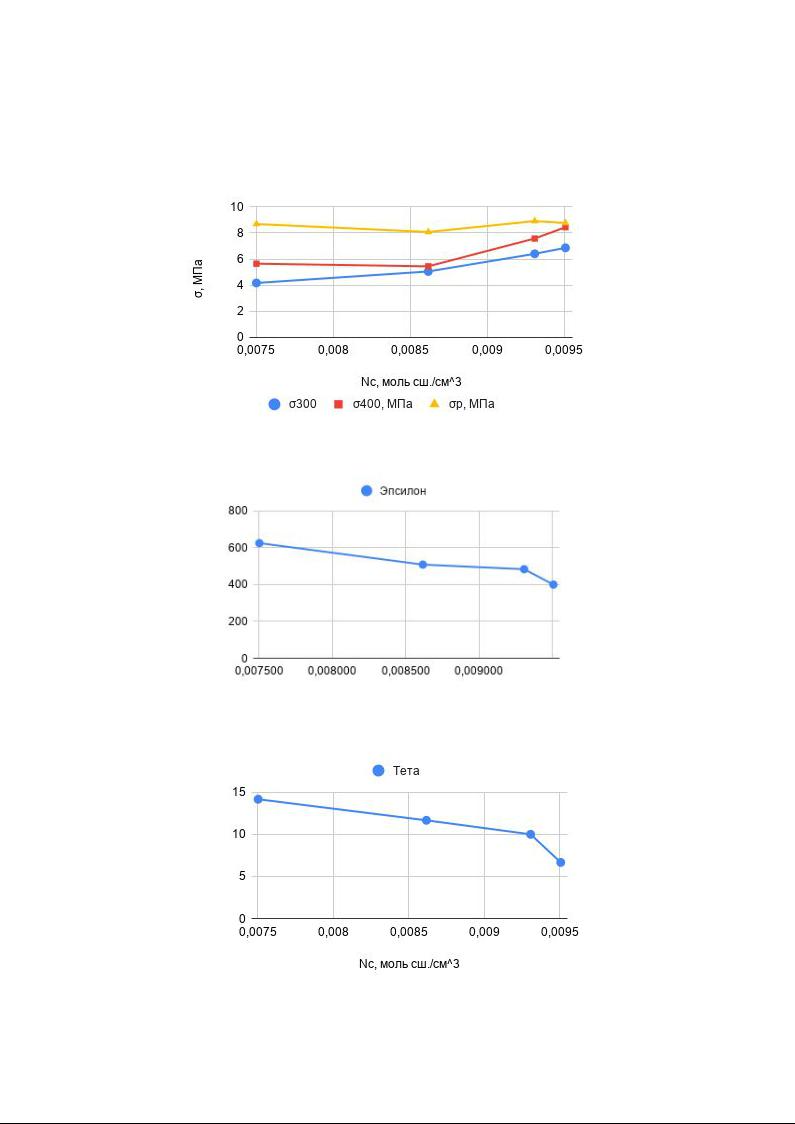

Графики зависимости средних значений σ300 ,σ400 , σр , Эпсилон отн. и Θ от плотности вулканизационной сетки Nc:

Рис. 9 Зависимость прочности от степени сшивания

Рис. 10 Зависимость относительного удлинения при разрыве от степени сшивания

Рис. 11 Зависимость остаточного удлинения от степени сшивания

20