Влияние глинозёма на фазовый состав алюминатного цементного камня при его термообработке

Оглавление

Введение 2

Классификация 4

Способы производства алюминатных цементов 10

Гидратация цементов и структура камня 17

Список литературы 18

Введение

Технология создания специальных цементов прошла длинный путь развития: с появлением новых отраслей промышленности, связанный с этим размах строительства, разнообразие применяемых строительных конструкций, особенности их сооружения и существенные различия условий их эксплуатации потребовало создания цементов с особыми техническими свойствами для решения нестандартных задач – специальных цементов.

Глиноземистый (алюминатный) цемент занимает особое место в ряду специальных разновидностей вяжущих материалов. Он обладает весьма ценными свойствами, из которых в первую очередь следует отметить способность быстро затвердевать [1], что и обуславливает область его применения. Также, глиноземистый цемент характеризуется жаростойкостью и высокой начальной прочностью, повышенной химической стойкостью против воздействия различных агрессивных сред и является одним из основных компонентов различных композиционных цементов [2,3].

Глиноземистый (ГЦ) и высокоглиноземистый цемент (ВГЦ) применяются для изготовления быстротвердеющих жаропрочных бетонов и огнеупорных масс с высокой температурой эксплуатации, для футеровки вагонетоктуннельных печей, в качестве основы для сухих смесей, атакже как самостоятельный вид огнеупорного цемента. ГЦ используется при зимнем бетонировании. ВГЦ – в основном для изготовления футеровок агрегатов металлургической, химической, нефтехимической промышленностей, вмашиностроении, энергетике, вакуумной технике, в цветной металлургии, стекольной и керамической промышленности, нефтяной и газовой промышленности [4].

Следует отметить, что, несмотря на широкий спектр уникальных свойств, требуется повышение качества ГЦ и ВГЦ и улучшение их технологических характеристик в совокупности с задачей оптимизации цементных производств. Это обуславливается, в первую очередь, постоянно растущими требованиями к качественным свойствам цементов в различных областях промышленности, условиями современного рынка строительных материалов и требованиями экологического законодательства.

Перспективным является создание новых эффективных огнеупорных неформованных материалов специального назначения на основе глиноземистых цементов, полученных с использованием отходов химических предприятий, которые имеют комплекс заданных эксплуатационных характеристик [5].

Актуальность данной работы заключается в том, что создание новых цементов и материалов на их основе невозможно без тщательного изучения их основных физико-химических свойств, в том числе – фазового состава. Фундаментальное исследование влияния различных факторов на фазовый состав алюминатных цементов позволит установить или уточнить уже имеющиеся зависимости от температуры, времени, способа обработки и т.д., что, в свою очередь, дает толчок для создания и развития технологии получения ГЦ и ВГЦ с заданным фазовым составом и, соответственно, технологическими характеристиками.

Целью данной работы является изучение влияния глинозёма на фазовый состав алюминатного цементного камня при его термообработке.

Классификация

Глиноземистый цемент – высокопрочное быстротвердеющее вязкое вещество; в основном получение глиноземистых цементов осуществляется двумя способами: обжигом до расплавления или спеканием основных компонентов будущего цемента, обусловливающих получение материала с заданными свойствами [6]. Следует отметить, что глиноземистые цементы классифицируют как специальные из-за особенности их свойств.

Различают обычный, высокоглиноземистый и особочистый высокоглиноземистый цементы. В основе классификации этих цементов лежит содержание оксида алюминия, предопределяющее состав алюминатной фазы, отличающейся от алюминатов кальция, находящихся в портландцементе.

Таблица 1: Состав глиноземистых цементов, %масс. [4]

Наименование |

SiO2 |

Fe2O3 |

Al2O3 |

CaO |

Примеси |

Обычный цемент |

9-12 |

1-5 |

40-42 |

39-42 |

5-7 |

Высокоглиноземистый |

1-2 |

0,5-1 |

60-65 |

30-32 |

2-3 |

Особочистый высокоглиноземистый |

1 |

0,2-0,5 |

72-75 |

23-26 |

0,5-0,6 |

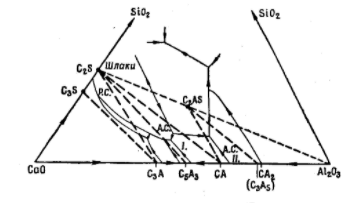

Состав ГЦ по сравнению с более дешевым портланд-цементом удобней всего представлять в виде фазовой диаграммы:

Рисунок 1: Состав портланд-цементов (Р.С.) и глиноземистых цементов (А.С.) . Области I и III на тройной диаграмме СаО*Al2O3- SiO2 [7]

Введение в состав сырья различных материалов приводит к изменению типа цемента: для именования таких цементов добавляют термин, отражающий вид добавки. Например, барийглиноземистый, бороглиноземистый, алюмомагнезиальный, алюмоцирконокальциевый и т.д.

Обычный глиноземистый цемент содержит в основном два минерала: моноалюминат кальция СА и геленит C2AS (2CaO*Al2O3-SiO2), а также сопутствующие – двухкальциевый силикат С2S, алюмоферриты кальция C6A2F и другие соединения. Высокоглиноземистые цементы в зависимости от состава исходной сырьевой смеси, способа получения и техно‑ логических параметров содержат различное количество СА и СА2, небольшое количество алюмината кальция состава С12А7 и свободный глинозем. Специальные разновидности глиноземистых цементов могут содержать помимо СА и СА2 следующие соединения: алюминаты бария, стронция, тройные соединения, содержащие оксиды алюминия, кальция и циркония. Состав, как покомпонентный, так и фазовый, предопределяет скорость гидратации и твердения цементов и их смесей, соответственно, и их технические свойства [2, 6].

В зависимости от способа производства и качества применяемого сырья состав цемента варьируется; в основном, минералогический состав глиноземистого цемента представлен преимущественно (до 80–85%) низкоосновными алюминатами кальция. Важнейший минерал глиноземистого цемента – монокальциевый алюминат (СаО*2Al2O3 – СА2) обеспечивает быстрое твердение в первые сроки и нарастание прочности в дальнейшем. В сравнительно небольших количествах в глиноземистом цементе могут содержаться 5СаО*3Al2O3, 12СаОи СаО*2Al2O3. Высокоглиноземистые цементы состоят на 85–90% из СаО*2Al2O3 и включают небольшие количества СаО*Al2O3 и геленита 2 СаО*Al2O3*SiO2 [2, 6, 8].

Согласно действующему стандарту [1], оксидный состав ГЦ и ВГЦ выглядит следующим образом:

Таблица 2: Покомпонентный состав различных видов цемента согласно ГОСТ, [1]

Вид цемента |

Содержание оксидов элементов, % масс. |

|||||

Al2O3, не менее |

СаО |

Окислы железа, в пересчете на Fe2O3 |

SiO2 |

Na2O+K2O |

SO3 |

|

ГЦ |

35 |

- |

- |

- |

- |

- |

ВГЦ 60 |

60 |

32 |

1,0 |

3,0 |

0,7 |

1,0 |

ВГЦ 70 |

70 |

28 |

1,0 |

1,5 |

0,7 |

1,0 |

ВГЦ 75 |

75 |

20 |

0,5 |

0,5 |

0,5 |

0,8 |

ВГЦ 80 |

80 |

18 |

0,5 |

0,5 |

0,5 |

0,5 |

ОВГЦ |

80 |

18 |

0,3 |

0,3 |

0,5 |

0,3 |

В более широком диапазоне вариаций сочетаний компонентов ГЦ классифицируют авторы [2]: расширенная классификация и различия видов ГЦ по минеральному составу представлена в виде схемы на рисунке 2.

Различие в составе обуславливает различные свойства и способы получения этих цементов; так, ВЦГ отличает высокая прочность, однако по сравнению с ангидрито-глиноземистым цементом он медленнее набирает твердость. Безалитовый цемент отличает высокая стойкость к сульфатам и высокие прочностные характеристики, однако технология его производства достаточно сложна, а, следовательно, сопровождается высокими экономическими и трудо – затратами.

Алюминатные цементы обладают высокой скоростью набора прочности и огнеупорностью и при введении в бетоны и растворы обеспечивают им быстрое твердение, стойкость в агрессивных средах и высокую огнеупорность.

Рисунок 2: Расширенная классификация глиноземистых цементов [2].

Процесс твердения глиноземистого цемента и прочность образующегося цементного камня существенно зависят не только от его состава, но и от температуры твердения. При нормальной температуре (до +25°С) основной минерал цемента СА взаимодействует с водой с выделение тепла Q и образованием кристаллического гидроалюмината кальция и гидроксида алюминия в виде гелевидной массы [9]:

2(СаО*Аl2О3) + 11H2О= 2СаО • Аl2О3 • 8Н2О + 2Аl(ОН)3+Q (1)

Суммарное тепловыделение у глиноземистого цемента немного ниже, чем у портландцемента (около 300-400 кДж/кг), но протекает оно в очень короткие сроки (в первые сутки выделяется 70-80 % от общего количества теплоты). Поэтому возможен перегрев бетонов на глиноземистом цементе в случае больших объемов бетонирования. Если же температура твердеющего глиноземистого цемента превысит 25-30 °С, то процесс твердения изменяется, и вместо С2АН8 образуется С3АН6; при этом прочность цементного камня будет ниже в 2-2,5 раза. Поэтому глиноземистый цемент не рекомендуется использовать для бетонирования массивных конструкций, где возможен саморазогрев бетона, а также в условиях жаркого климата. Изделия на глиноземистом цементе нельзя подвергать тепловой обработке по этой же причине. При работах в зимних условиях, напротив, саморазогрев и быстрое твердение делают глиноземистый цемент очень перспективным [10].

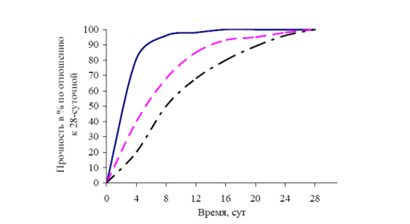

Рисунок 3: Кривая роста прочности: синяя кривая – глиноземистый цемент, розовая – быстротвердеющий цемент, черная – обычный портландцемент [9].

Прочность глиноземистого цемента характеризуется спадами и подъемами в различные периоды твердения. Чем быстрее идет процесс гидратации, тем чаще наблюдаются спады прочности. По данным И. В. Кравченко [8], спады прочности тем больше, чем больше в глиноземистом цементе СаО и SiO2. Однако допускается лишь 10%-ное снижение прочности при растяжении к 28 суткам по сравнению с прочностью через 3 суток.

Согласно [11], помимо вышеперечисленных признаков, цементы классифицируют также по прочности на сжатие, скорости твердения и срокам схватывания. Эти характеристики могут значительно варьироваться в зависимости от марки ГЦ, поэтому не будут рассмотрены подробно. Отметим лишь, что большая часть ГЦ и ВГЦ относятся к быстро- и нормальносхватывающимся цементам.

В заключение, рассмотрим еще одну важную характеристику глиноземистых цементов – огнеупорность: большинство марок ГЦ различных производителей выдерживает температуру свыше 1500ͦС. Так как [11] не представляет единой классификации цементов по огнеупорности, рассмотрим данное свойство на примере работы [12]. Авторами было изучено влияние введения в шамотную смесь глиноземистых цементов польского и турецкого производства на основные характеристики получаемого бетона. Следует отметить, что авторами данной работы использовались ГЦ низкого качества – с содержанием Аl2О3 39-44%масс, при этом огнеупорность двух исследуемых образцов на основе различных ГЦ составила 1550 и 1590ͦС.

При этом, в другом источнике указывается, что при воздействии температуры 800-1200ͦС, цементный камень на основе ГЦ теряет свои прочностные характеристики за счет дегидратации и изменения фазового состава, вплоть до объемных деформаций цементного камня [13]. Это еще раз подтверждает, что для создания новых материалов с заданными свойствами особое внимание необходимо уделять именно фазовому составу материала, который и определяет поведение материала в тех или иных условиях.