4918

.pdf

31

7.2. Оборудование, применяемое в экспериментальных исследованиях

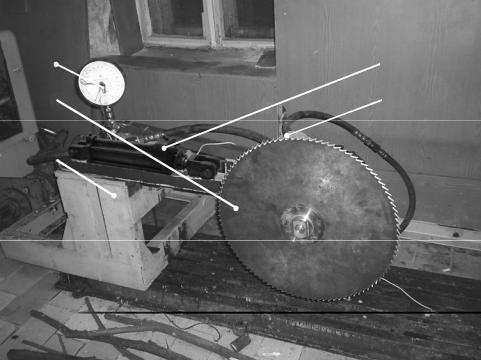

Для лабораторных исследований используется натурный образец манипулятора ЛВ-210-01, смонтированный на раму сварной конструкции из швеллеров № 10. Манипулятор состоит из стрелы с удлинителем (рис.7.1), поворотной колонны, механизма поворота. Гидросистема манипулятора подключена к насосной станции, а дополнительный демпфер с помощью гибких трубопроводов подсоединен к поршневой и штоковой полостям гидроцилиндра механизма подъема стрелы. В трубопроводы демпфера подключен датчик давления рабочей жидкости фирмы Danfoss.

Рис. 7.1. Общий вид манипулятора ЛВ-210-01 с контрольно-измерительной аппаратурой и демпфером

Изменения давления в подводящей гидромагистрали отслеживаются датчиком, который снабжён демпфирующим устройством для предотвращения его выхода из строя при гидравлическом ударе.

32

7.3. Методика проведения экспериментальных исследований

При проведении лабораторного эксперимента выделены 4 этапа работы манипулятора: 1 - включение; 2 - начало подъёма; 3 - окончание подъема; 4 - начало опускания; 5 - окончание опускания.

Измерение давления и поворота стрелы проводится при следующих схемах испытания:

а) в поршневую и штоковую полости гидроцилиндра механизма подъёма устанавливались поочередно дроссели диаметром 1; 2; 3; 4; 5; 6 мм.

б) изменялись объёмы полостей демпфера, соединенные с поршневой и штоковой полостями, соответствующие диаметрам 20; 30; 40; 50; 60 мм.

7.4. Методика планирования полнофакторного эксперимента при двухфакторной оптимизации параметров демпфера

Предварительный анализ привел к заключению, что на эффективность демпфирования наибольшее влияние оказывают следующие конструктивные параметры:

-диаметры дросселирующих каналов dК (или отдельно диаметры дросселирующих каналов поршневой и штоковой части демпфера dКП и dКШ);

-соотношение диаметров запираемых полостей dП / dШ;

-масштабный коэффициент (размер) демпфера K.

Оптимизация параметров демпфера по критерию минимального давления рабочей жидкости осуществляется помощью метода планирования полнофакторного эксперимента (ПФЭ).

На основании априорного исследования с учетом теоретических и экспериментальных данных были отобраны для изучения следующие факторы:

Х1 - диаметр дросселирующего канала демпфера dК; Х2 - диаметр полости демпфера dп.

При составлении плана эксперимента были намечены интервалы варьирования и уровни факторов в соответствии с теоретическими исследованиями (табл. 7.2).

Матрица планирования эксперимента представлена в табл. 7.1.

33

|

|

|

|

|

|

|

|

Таблица 7.1 |

|

|

Матрица планирования эксперимента |

||||||

|

|

|

|

|

|

|

|

|

№ опыта |

Кодированные значения |

|

Результат опыта |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Х1 |

|

Х2 |

Х1Х2 |

Х12 |

Х22 |

У, МПа |

|

|

|

|

|

|

|

|

|

|

1 |

- |

|

- |

+ |

+ |

|

+ |

|

|

|

|

|

|

|

|

|

|

2 |

+ |

|

- |

- |

+ |

|

+ |

|

|

|

|

|

|

|

|

|

|

3 |

- |

|

+ |

- |

+ |

|

+ |

|

|

|

|

|

|

|

|

|

|

4 |

+ |

|

+ |

+ |

+ |

|

+ |

|

|

|

|

|

|

|

|

|

|

5 |

- |

|

0 |

0 |

+ |

|

0 |

|

|

|

|

|

|

|

|

|

|

6 |

+ |

|

0 |

0 |

+ |

|

0 |

|

|

|

|

|

|

|

|

|

|

7 |

0 |

|

- |

0 |

+ |

|

0 |

|

8 |

0 |

|

|

|

|

|

|

|

|

+ |

0 |

+ |

|

0 |

|

||

|

|

|

|

|

|

|

|

|

Матрицу реализуем в трехкратной повторности, кодирование факторов

произведено по формуле |

|

|

|

χi = |

X i − X oi |

, |

(7.1) |

|

|||

|

ε |

|

|

где χi – кодированное значение фактора (безразличная величина); Хi – натуральное значение фактора;

Хoi – натуральное значение фактора на основном уровне (нулевом); ε – натуральное значение интервала варьирования фактора.

ε = |

Х iВ − X iH |

, |

(7.2) |

|

2 |

||||

|

|

|

где ХiВ – верхний уровень фактора (+); XiH – нижний уровень фактора (-).

Интервалы варьирования и уровни факторов приведены в табл. 7.2. По

−

полученным средним значениям критерия оптимизации У (давление рабочей жидкости) рассчитывается математическая модель в виде уравнения регрессии второго порядка

- |

|

+ b |

X + b |

|

X |

|

+ b |

X2 |

+ b |

|

X2 |

+ b |

|

X X |

|

, |

(7.3) |

|

У = b |

0 |

2 |

2 |

22 |

|

2 |

||||||||||||

|

1 |

1 |

|

|

11 |

1 |

|

2 |

12 |

1 |

|

|

||||||

где b0 , b1,b2 ,b11 b12 , b22 |

– |

коэффициенты |

регрессии, |

определяемые |

по |

|||||||||||||

формулам, приведенным в справочной литературе.

34

В результате расчетов по стандартной программе получаем уравнение регрессии второго порядка в кодированном виде.

|

|

Таблица 7.2 |

|

Интервалы варьирования и уровни факторов |

|

|

|

|

|

|

|

Уровень и интервалы варьирования факторов |

dК, мм |

|

dп, мм |

|

|

|

|

Условное обозначение |

Х1 |

|

Х2 |

|

|

|

|

Верхний уровень (+) |

2 |

|

|

|

|

|

|

Основной уровень (0) |

4 |

|

|

|

|

|

|

Нижний уровень (-) |

6 |

|

|

|

|

|

|

Интервал варьирования |

2 |

|

|

|

|

|

|

7.4. Содержание отчета

Название лабораторной работы; цель работы; таблица с заданными, рассчитанными и измеренными параметрами; схема орудия; формулы для вычислений с результатами вычислений; анализ экспериментальных зависимостей; выводы.

7.5. Контрольные вопросы

1.Какие существуют рекомендации по режимам работы манипулятора?

2.Как определить величину давления в поршневой и штоковой полостях гидроцилиндра механизма подъёма и времени поворота стрелы в режимах пуска, вращения, торможения и остановки при наличии дросселей различного диаметра в демпфере?

3. Как измеряются давления в поршневой и штоковой полостях гидроцилиндра механизма подъёма и времени поворота стрелы в режимах пуска, вращения, торможения и остановки без демпфера?

3. Как производится проверка работоспособности гидропривода механизма подъёма манипулятора с подключением демпфера в производственных условиях?

35

Лабораторная работа № 8 ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ РАБОЧИХ ПРОЦЕССОВ

СРЕЗАЮЩИХ УСТРОЙСТВ С ИНЕРЦИОННО-РУБЯЩИМИ РАБОЧИМИ ОРГАНАМИ

8.1.Цель исследований

Программа исследований включает:

–определение усилия срезания и удельной силы перерезания ветвей;

–определение оптимального рабочего режима обрезчика ветвей с дисковой пилой с гидроприводом.

8.2.Оборудование, применяемое в экспериментальных исследованиях

Рабочими органами, осуществляющими ударно-импульсное ножевое

резание, являются ножи, выполненные в виде мачете, серпа, молота и других форм; главным их отличием от других рабочих органов является то, что процесс резания осуществляется не за счёт момента, создаваемого на валу привода, а за счёт сил инерции рабочих органов. Примеры рабочих органов показаны на рис. 8.1.

Рис. 8.1. Ножевые инерционно-рубящие рабочие органы

Данные ножи обладают высокой надёжностью за счёт своей массивности, они могут быть установлены на гибкой связи, что позволяет увеличить рабочую зону, не снижая надёжности работы, т.к. в случае встречи с непреодолимыми препятствиями эти ножи не сломаются, а отклонятся и продолжат свою работу.

Во время перерезания поросли рабочим органом работа затрачивается на трение, пластические и упругие деформации древесины. При рассмотрении древесного ствола с позиций вязко-пластичного тела необходимо учитывать не только напряжения, но и деформацию древесины. В общем случае любой

36

рабочий орган имеет режущий элемент, которым и производится сам процесс перерезания.

При определении размерно-весовых характеристик и биометрических параметров поросли используются стандартные измерительные средства: электронные весы, рулетка, метр, штангенциркуль (ГОСТ 166-80), с погрешностью измерения не более 0,1 мм. При определении влажности поросли в соответствии с ГОСТ 16483.7-71 используется сушильная камера и весы. Контроль за массой осуществляется путем взвешивания образцов на лабораторных электронных весах Adventurer AR520 с относительной погрешностью измерения 0,05 %. При определении физико-механических свойств поросли используется испытательная машина УМЭ–10 ТМ.

Оснастка для проведения испытаний на перерезание поросли была изготовлена аспирантом кафедры механизации лесного хозяйства и проектирования машин ВГЛТА Бухтояровым Л.Д. и является аналогом приведенному ГОСТ 16483.13-72 приспособлению, но модернизированному с целью закрепления образцов круглого сечения (рис. 8.2). В данной работе также использовалось контрольно-измерительное оборудование для лабораторной работы № 1.

Исследование динамических процессов резания проводится на специальном лабораторном стенде, включающий механизм резания с приводом от гидромотора НПА-64, который подключен к насосной станции плоскошлифовального станка ЗБ722 с электроприводом. Насосная станция состоит из следующих основных элементов: маслобака; трех электродвигателей, установленных вертикально на верхней крышке маслобака и предназначенных для привода трех лопастных насосов; регулирующей и контрольной гидроаппаратуры, включающей распределитель, предохранительные клапаны, дроссели и др. Датчики давления рабочей жидкости присоединены к трубопроводам гидромотора механизма резания и подключены через устройства обработки данных к ноутбуку с программным обеспечением.

37

Рис. 8.2. Оснастка для испытаний образцов ветвей на перерезание

Методика определения усилий перерезания поросли и удельной силы резания

Для проведения исследований используются образцы поросли березы диаметрами 10; 15; 25 мм. Перерезание производится на испытательной машине УМЭ-10 ТМ с использованием специальной оснастки с трехкратной повторностью опытов. По результатам замеров усилий резания рассчитывается удельная сила резания по формуле

K p = |

4PрезV |

КН |

, |

(8.1) |

|||||

|

|

|

|

|

|

|

|||

πd |

2 |

b |

|

2 |

|||||

|

|

м |

|

|

|

|

|||

где b – толщина ножа, H – высота пропила.

Свежесрубленные поросли деревьев сохраняют влажность растущего дерева в пределах W = 50…100 %. В данных опытах необходимо использовать образцы с влажностью W около 60 %. В результате рассчитывается корректное изменение давления во время резания.

На рис. 8.3 для примера представлены осциллограммы динамических процессов гидропривода механизма резания. Из рис. 8.3 видно, что при изменении силы резания Fдин = 1.4…25.2 кН, величина которой зависит от диаметра срезаемой поросли и типа гибкого рабочего органа, также линейно возрастают всплески давления и время, затрачиваемое на срез.

38

Рис. 8.3. Исследование динамики гидропривода кустореза с гибкими инерционно-рубящими рабочими органами

Таким образом, обоснованы динамические процессы, происходящие в гидроприводе кустореза, с учётом параметров гидропривода и силы, необходимой для перерезания поросли гибкими инерционно-рубящими рабочими органами.

8.4. Содержание отчета

Название лабораторной работы; цель работы; таблица с заданными, рассчитанными и измеренными параметрами; схема орудия; формулы для вычислений с результатами вычислений; анализ экспериментальных зависимостей; выводы.

8.5. Контрольные вопросы

1. Какие существуют рекомендации по режимам резания поросли хвойных и лиственных пород?

39

2. Перечислить машины, использующие гибкие инерционно-рубящие рабочие органы.

3.Какие динамические процессы происходят в гидроприводе кустореза?

4.Какие параметры гидропривода и силы необходимы для перерезания поросли гибкими инерционно-рубящими рабочими органами?

Лабораторная работа № 9 ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ РАБОЧИХ

ПРОЦЕССОВ СРЕЗАЮЩИХ УСТРОЙСТВ С ДИСКОВЫМИ ПИЛАМИ

9.1. Цель исследований

Программа исследований включает:

–определение усилия срезания и удельной силы перерезания ветвей;

–определение оптимального рабочего режима обрезчика ветвей с дисковой пилой с гидроприводом.

9.2. Оборудование, применяемое в экспериментальных исследованиях

Разработанный нами лабораторный стенд включает раму 1, механизм резания 2 с гидромотором 3, манометром 4, подключенным к компьютеру, и механизмом подачи в виде гидроцилиндра 5 и дросселя (рис. 9.1).

Гидромотор приводится во вращение с помощью насосной станции, которая подает рабочую жидкость в трубопроводы, закрепленные на гидромоторе штуцерами. Использовалось контрольно-измерительное оборудование для лабораторной работы № 1.

Исследование процесса обрезки ветвей дисковой пилой с гидроприводом выполняется на лабораторном стенде. Для каждого опыта выбирается по три образца веток диаметром 20 мм с одинаковыми физикомеханическими свойствами (влажность образцов W должна быть около 60 %).

40

Оптимизация процесса срезания ветвей дисковой пилой с гидроприводом по критерию минимального усилия резания осуществлялась с помощью метода планирования полнофакторного эксперимента (ПФЭ).

При предварительном изучении объекта произведено априорное

ранжирование факторов: |

|

||||

Х1 – скорость подачи (vпод); |

|

||||

Х2 – |

угол встречи ( θ); |

|

|||

Х3 – |

форма зубьев пилы; |

|

|||

Х4 – |

длина гидромагистрали; |

|

|||

Х5 – |

диаметр ветви (d); |

|

|||

Х6 |

– |

влажность древесины (W); |

|

||

Х7 |

– |

угловая скорость дисковой пилы (ω); |

|

||

Х8 |

– |

рабочий объем гидромотора; |

|

||

Х9 |

– диаметр дисковой пилы (D); |

|

|||

Х10 – культура, порода дерева. |

|

||||

|

|

|

|

|

|

|

|

|

4 |

|

5 |

|

|

|

|

|

|

|

|

|

2 |

|

3 |

|

|

|

|

|

|

|

|

|

1 |

|

|

Рис. 9.1. Лабораторный стенд с механизмом резания с дисковой круглой пилой и гидромотором

На основании априорного исследования с учетом теоретических и экспериментальных данных были отобраны для изучения следующие факторы: Х1 – угол встречи (θ); Х2 – cкорость подачи (vпод).