4586

.pdf31

- Испытательная машина с погрешностью измерения нагрузки не более 1 %. Испытательное устройство, состоящее из двух параллельных цилиндрических опор, которые можно передвигать в горизонтальной плоскости, цилиндрического ножа и приспособления с индикатором по ГОСТ 577-68 или ГОСТ 969682 с погрешностью измерения перемещения не более 0,01 мм. Длина опор и ножа должна превышать ширину образца не менее чем на 5 мм. Диаметр цилиндрической части опор и ножа должен быть равен 15 0,5 мм для образцов толщиной до 7 мм и 30 0,5 мм для образцов толщиной от 7 мм до 20 мм.

- Инструмент для измерения размеров образцов и расстояния между опорами по ГОСТ 10633-78.

Проведение испытания

Образцы для испытаний должны иметь следующие размеры: ширина образцов должна составлять 75 мм независимо от толщины плиты. Длина образцов должна быть равной: 25-кратной номинальной толщине + 50 мм, но не менее 150 мм. Допускается использовать образцы шириной 50 мм и длиной, равной 10-кратной толщине плиты + 50 мм, но не менее 250 мм.

Толщина образцов должна быть равна толщине плиты. Ширину образца измеряют по его поперечной оси. Толщину образца измеряют в двух точках, расположенных на его поперечной оси на расстоянии 25 мм от кромки.

Испытания проводят на двух группах образцов, вырезанных, соответственно, вдоль длины и ширины плиты.

В пределах каждой группы одну половину испытывают, укладывая на опоры испытательного устройства образцы лицевой пластью вверх, а другую половину – лицевой пластью вниз.

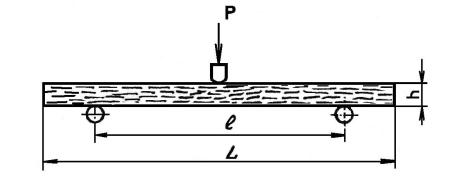

Расстояние между опорами должно быть равно 25-кратной номинальной толщине плиты, но не менее 100 мм. Для образцов шириной 50 мм расстояние между опорами должно быть равно 10-кратной номинальной толщине плиты, но не менее 200 мм. Расстояние между опорами должно быть установлено с погрешностью не более 1 мм. Положение образцов на опорах указано на рис. 7.

Образцы укладываются на опоры испытательной машины так, чтобы продольная ось образца была перпендикулярна опорам, а поперечная ось – параллельно оси ножа.

32

При определении предела прочности при изгибе скорость нагружения должна быть такой, чтобы образец разрушился через 90 30 с после начала нагружения (допускается нагружать образец со скоростью перемещения ножа 10 мм мин).

Рис. 7. Схема испытания ДСтП на изгиб

Предел прочности при изгибе ( и, МПа (кгс см2)), вычисляют с погрешностью не более 0,5 МПа (5 кгс) по формуле:

и |

3Pl |

, |

(5) |

2bh2

где Р – нагрузка, действующая на образец в момент разрушения, МН (кгс); l – расстояние между опорами испытательной машины, м (см);

b – ширина образца, м (см); h – толщина образца, м (см).

Результаты определения предела прочности при изгибе заносят в журнал испытаний (табл. 5).

2.2.Определение предела прочности при растяжении перпендикулярно пласти плиты

Материалы, оборудование и приборы

1. Материалы: древесностружечная плита, изготовленная в лабораторных условиях.

1. Оборудование и приборы:

-Испытательная машина с погрешностью измерения до 1 %.

-Штангенциркуль с погрешностью измерения до 0,1х10-3 м.

33

- Колодки из древесины влажностью не более 12 %. Размеры колодки: L = 65 0,5 мм; Н = не менее 16 мм. Волокна древесины должны быть параллельны стороне L.

Допускается изготавливать колодки из шлифованной древесностружечной плиты.

- Захваты для передачи растягивающего усилия образцу, обеспечивающие направление нагрузки перпендикулярно плоскости образца. Паз захвата должен иметь размер 52 0,5 мм.

-Шаблон Т-образного сечения с высотой выступа 7,5 0,1 мм для установки образца между колодками.

-Направляющий угольник для установки испытательных блоков при склейке.

-Груз массой 10-30 кг для создания давления при склейке испытательных

блоков.

Проведение испытаний

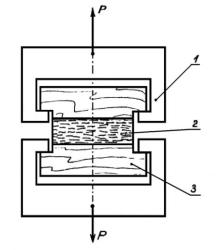

Размеры образцов 50х50хh мм, где h – толщина плиты (рис. 8). Образец и колодки при склеивании следует установить по шаблону. Для предотвращения смещения колодок испытательные блоки следует укладывать в направляющий угольник.

Рис. 8. Схема испытания ДСтП на растяжение перпендикулярно пласти плиты: 1 – захват; 2 – образец ДСтП; 3 – колодка из цельной древесины

Испытательный блок установить в захватах на испытательной машине так, чтобы кромки образца были симметричны пазу захвата.

34

Нагрузка на образец должна возрастать равномерно в течение 60 15 с до разрушения образца или со скоростью перемещения подвижного захвата испытательной машины, равной 10 мм мин.

Не учитывают результаты испытаний образцов, у которых расстояние от плоскости разрушения до плоскости клеевого шва составляет менее 1 мм, и проводят повторные испытания.

Предел прочности при растяжении перпендикулярно пласти плиты вычислить в МПа (кгс см2) до третьей значащей цифры по формуле:

р |

|

Р |

, |

(6) |

|

l b |

|||||

|

|

|

|

||

где Р – наибольшая нагрузка, действующая на образец в |

момент разрушения, |

||||

МН (кгс); |

|

|

|

|

|

l – длина образца, м (см); |

|

|

|

|

|

b – ширина образца, м (см). |

|

|

|

|

|

Результаты определения предела прочности при растяжении заносят в журнал испытаний (табл. 6).

На основании результатов испытаний устанавливают соответствие древесностружечных плит по физико-механическим показателям требованиям ГОСТ 10632-89, которые приведены в табл. 7.

Таблица 5

Протокол испытания прочности при изгибе изг.

№ |

Р, кгс |

l, см |

в, см |

h, см |

изг, |

изг , |

Приме- |

|

обр. |

МПа |

МПа |

ча-ние |

|||||

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

35

|

|

|

|

|

|

|

|

|

|

Таблица 6 |

|

|

|

|

Протокол испытания прочности при растяжении |

||||||||

|

|

|

|

перпендикулярно пласти р |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

№ обр. |

Р, кгс |

в, см |

l, см |

|

р, МПа |

|

р , МПа |

|

Примечание |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 7 |

|

|

|

|

Физико-механические показатели ДСтП |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наименование показателя |

|

|

Норма для плит марок |

||||||

|

|

|

|

|

|

|

|

||||

|

|

|

|

П-А |

|

П-Б |

|||||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

Влажность, % |

Тнх |

|

|

|

|

|

5 |

|

||

|

|

|

Твх |

|

|

|

|

|

12 |

|

|

|

Разбухание по толщине: |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|||||||

|

за 24 ч (размер образцов 100х100 мм), % (Тв) |

22 |

|

33 |

|

||||||

|

за 2 ч (размер образцов 25х25 мм), % (Тв) |

12 |

|

15 |

|

||||||

|

Предел прочности при изгибе, МПа, для тол- |

|

|

|

|

|

|||||

|

щин, мм, (Тн) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

от 8 до 12 |

|

|

|

|

18 |

|

16 |

|

||

|

|

|

|

|

|

|

|

|

|

||

|

от 13 до 19 |

|

|

|

|

16 |

|

14 |

|

||

|

|

|

|

|

|

|

|

|

|

||

|

от 20 до 30 |

|

|

|

|

14 |

|

12 |

|

||

|

|

|

|

|

|

|

|||||

|

Предел прочности при растяжении перпенди- |

|

|

|

|

|

|||||

|

кулярно пласти плиты, МПа, для толщин, мм |

|

|

|

|

|

|||||

|

(Тн) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

от 8 до 12 |

|

|

|

|

0,35 |

|

0,30 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

от 13 до 19 |

|

|

|

|

|

|

0,30 |

|

||

|

|

|

|

|

|

|

|

|

|

||

|

от 20 до 30 |

|

|

|

|

|

|

0,25 |

|

||

х Тн и Тв – соответственно нижний и верхний пределы показателей

Содержание отчета

1.Наименование и цель работы.

2.Определение предела прочности при изгибе ДСтП.

36

3.Определение предела прочности при растяжении перпендикулярно пласти плиты ДСтП.

4.Марка плиты и ее соответствие по физико-механическим свойствам требованиям ГОСТа.

5.Выводы.

Контрольные вопросы

1.Механические испытания древесностружечных плит.

2.Предел прочности при изгибе. Размеры образцов, проведение испыта-

ния.

3.Формула для определения предела прочности при изгибе.

4.Предел прочности при растяжении перпендикулярно пласти плиты. Подготовка образцов к испытанию, размеры образцов и колодок.

5.Формула для определения предела прочности при растяжении перпендикулярно пласти плиты.

ЛАБОРАТОРНАЯ РАБОТА № 6

ОБЛИЦОВЫВАНИЕ ЩИТОВЫХ ДЕТАЛЕЙ

Цель работы: ознакомление с технологией облицовывания щитовых деталей.

Облицовывание заключается в оклеивании поверхностей заготовок тонкими листовыми материалами. При этом не только придается поверхностям желаемая фактура, но и в значительной мере улучшаются их свойства (формоустойчивость и прочность). При облицовывании используется три вида материалов: основа, клей и облицовочный слой.

Основа - малоценные породы древесины; столярные, древесностружечные, древесноволокнистые плиты; гнутоклееные заготовки; фанера клееная.

Облицовочный материал – шпон натуральный строганный, шпон синтетический на основе пропитанных смолами бумаг, полимерные пленки, декоративный бумажно-слоистый пластик.

Клеевые материалы – клеи на основе карбамидоформальдегидных смол, пленочные клеи.

Облицовывать можно горячим и холодным способами склеивания.

37

Облицовывание может быть однослойным и двухслойным – с использованием подслоя. Для лицевого слоя используют материалы более эффективные

– декоративные и более тонкие.

Облицовывать щитовые заготовки можно с одной и двух сторон. При одностороннем облицовывании возникает неуравновешенность внутренних напряжений системы, что вызывает коробление заготовок. Чтобы не допустить коробления, необходимо использовать двухстороннее облицовывание.

При облицовывании щитовых заготовок мебели из древесностружечных плит шпоном строганным, подготовка щитов к облицовыванию производится по типовому технологическому процессу: сначала производится калибрование заготовок шлифовальными шкурками № 80-50 и № 25-16. Затем производят шпатлевание дефектных мест, выдерживают в течение 2-х часов и производят шлифование пластей шлифовальной шкуркой № 20-16.

Строганный шпон для облицовывания сортируют по породе, размерам, качеству, цветовому и текстурному рисунку древесины. Влажность шпона должна быть 8±0,5 %. Шпон раскраивают на гильотинных ножницах и ребросклеивают с помощью клеевой нити или ленты.

Для облицовывания в горячем прессе используют карбамидоформальдегидную смолу КФ-Ж, в качестве отвердителя - хлористый аммоний.

Типовой рецепт клея (масс. ч.): Карбамидоформальдегидная смола - 100

Аммоний хлористый |

- |

1 |

Каолин (наполнитель) |

- |

5-10. |

Технологические режимы облицовывания строганым шпоном:

Вязкость по ВЗ-4 при температуре 20 оС |

200-250 |

Расход клея, г/м2 |

150 |

Температура склеивания, оС |

130-160 |

Продолжительность склеивания, мин. |

3 |

Давление, МПа |

0,7-1,0. |

Материалы, оборудование, приборы

1.Материалы: плита древесностружечная, шпон строганный, карбамидоформальдегидная смола, хлористый аммоний.

2.Оборудование и приборы: лабораторный гидравлический пресс для го-

38

рячего склеивания, весы аналитические, металлические поддоны, секундомер, стаканы химические.

Порядок выполнения работы

1.Ознакомиться с устройством лабораторного клеильного пресса, с правилами техники безопасности при работе на нем.

2.Приготовить требуемое количество рабочего раствора клея.

3.Приготовить рубашки из шпона строганного.

4.Отрегулировать температуру и давление на лабораторном прессе.

5.Нанести рабочий раствор связующего на листы шпона.

6.Сформировать пакет.

7.Произвести облицовывание в лабораторном прессе.

8.Визуально определить качество облицованной детали.

Содержание отчета

1.Наименование и цель работы.

2.Основные понятия и определения.

3.Рецепт клея.

4.Технологический режим облицовывания ДСтП строганым шпоном.

5.Выводы.

Контрольные вопросы

1.Что такое облицовывание щитов?

2.Характеристика применяемых материалов.

3.Подготовка древесностружечной плиты к облицовыванию.

4.Подготовка облицовок из шпона строганного.

5.Рецепт клея.

6.Режимы облицовывания.

7.Дефекты облицовывания.

39

ЛАБОРАТОРНАЯ РАБОТА № 7

ОПРЕДЕЛЕНИЕ ТОЧНОСТИ ОБРАБОТКИ ДЕТАЛЕЙ

Цель работы: практическое ознакомление студентов с методом статистического контроля точности обработки деталей на деревообрабатывающих станках.

Точность обработки - это степень соответствия обработанной детали ее номинальному размеру и заданной форме. То или иное отклонение от заданного размера или формы является характеристикой погрешностей обработки. Погрешности, которые обычно имеют место при обработке деталей, могут быть систематическими или случайными. Систематические погрешности делятся на два вида:

1.Погрешности, остающиеся постоянными в процессе обработки партии

деталей.

2.Погрешности, закономерно изменяющиеся в процессе обработки.

К первым относят погрешности обработки, являющиеся следствием геометрических погрешностей станка, инструмента или приспособления.

Ко вторым относятся погрешности, вызванные постепенным износом режущего инструмента в процессе работы, нагревом станка и режущего инструмента.

Случайные погрешности характеризуются рассеиванием размеров деталей в партии. К числу случайных погрешностей могут быть отнесены погрешности, вызываемые неоднородностью материала, неодинаковой величиной припусков, колебанием режимов обработки.

При определении результирующей погрешности точности обработки используется статистический метод, основанный на законе больших чисел. Все случайные погрешности подчиняются определенной закономерности. Проблема определения случайных событий разрешена Гауссом, который вывел закон нормального распределения событий.

Этот закон отвечает формуле:

|

|

1 |

|

|

x 2 |

|

|

|

Y |

|

|

2 2 , |

(7) |

||||

|

|

|

|

|||||

|

|

2 |

||||||

|

|

|

|

|

|

|

||

где – среднеквадратичное отклонение от среднего значения (центр группиро-

40

вания размеров);

Y – частота появления погрешности;

ℓ - основание натурального логарифма;

X – погрешность размера, отсчитываемая от центра группирования. Среднее значение, или центр группирования размеров:

Мср |

XZ |

, |

(8) |

|

n |

||||

|

|

|

где X – среднее значение интервала;

Z – число замеров заготовок, находящихся в данном интервале; n – количество всех размеров.

Величина М совпадает с центром группирования, около которого, в основном, располагаются значения размеров партии.

Но это среднее арифметическое дает представление о средней точности обработки, но не выражает пределов их колебания.

Поэтому определяется среднеквадратичное отклонение:

|

|

|

|

|

|

X M 2 Z |

. |

(9) |

|

n 1 |

||||

|

|

|

Знаки ± показывают, что отклонение может быть как в ту, так и в другую сторону от центра группирования М.

При сравнении двух средних арифметических, выраженных в равных единицах, не достаточно знать среднее квадратичное отклонение. Вводится еще понятие коэффициента изменчивости:

V |

100 |

, % . |

(10) |

|

|||

|

M ср |

|

|

Полученный результат среднего арифметического М не может точно характеризовать величину данного свойства, так как если мы получим несколько очень больших или очень малых результатов измерения, то они повлияют на величину М. Вводится еще понятие средней ошибки среднего арифметического, которая позволяет по частному значению арифметического судить об общей его величине:

m |

|

|

. |

(11) |

|

|

|

|

|||

|

|||||

|

|

n |

|

||

Среднюю ошибку можно выразить в процентах от среднего арифметического: