4385

.pdf

21

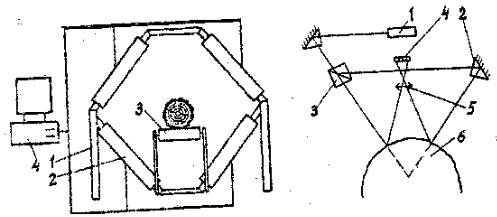

На рис.2.4 а показана схема автоматизированного измерительного комплекса, предназначенного для обмера и учета круглых лесоматериалов диаметром 12...50 см. Он состоит из несущих конструкций 1, четырех блоков измерителя 2, к ПЭВМ 4. Перемещает бревно (хлыст) подающий конвейер 3.

а) б)

Рисунок 2.4 - Схема автоматического измерительного комплекса (а) и схема блока измерителя (б).

Блок измерителя рис. 2.4 б состоит из гелий-неонового лазера 1, оптических элементов в виде двух призм 2 и светоделительного кубика 3, многоэлементного приемника 4 с объективом 5. Лазер ЛГН-280, являющийся осветителем, формирует пучок лучей, который благодаря оптическим элементам падает на бревно 6. Рассеянный от объекта свет поступает через объектив на фотоприемник. Каждый из четырех лазеров формирует по два луча, поэтому можно измерить восемь точек поверхности бревна с точностью 1 мм. При движении бревна по конвейеру измерение осуществляется через равные промежутки времени по всей его длине.

Наличие координат точек нескольких поперечных сечений бревна вдоль его образующей является существенной информацией для построения математической модели бревна. Наиболее удобно для данной цели дискретно-точечное задание каркасных элементов поверхности - поперечного сечения и образующей. Получив информацию от блоков фотоприемников, ПЭВМ рассчитывает координаты точек встречи лучей осветителя с бревном. Затем с помощью соответствующих программ моделируется поперечное сечение и определяется объем.

Для автоматического контроля размеров пилопродукции 'разработаны датчики (измерители): контактные и бесконтактные, емкостные, индуктивные, радиационные, фотоэлектрические, акустические и СВЧ.

СРЕДСТВА АВТОМАТИЗИРОВАННОЙ ОЦЕНКИ ПОРОКОВ

древесины базируются на акустических, люминесцентных, радиационных, оптических и радиоволновых методах.

Акустический метод основан на разности скоростей прохождения ультразвуковых колебаний через здоровые и дефектные участки древесины. Метод чувствителен также к направлению волокон и влажности древесины. Вследствие определенных недостатков - необходимости плотного контакта

22

излучающего и приемного датчиков колебаний с исследуемым материалом, зависимости скорости и интенсивности регистрируемых ультразвуковых колебаний от структуры древесины, ее влажности, температуры окружающей среды и других факторов ультразвуковой метод в лесопильной промышленности пока не применяется.

Люминесцентный метод основан на том, что древесина и отдельные ее элементы (ядро, заболонь, гнили, синева и т.д.) флюоресцируют в ультрафиолетовых лучах. На изменения цвета древесины влияют также ее температура и влажность. Недостатком метода является необходимость полного затемнения в месте установки аппаратуры и сравнительно трудная автоматизация.

Метод радиационного контроля основан на степени поглощения лучей различными участками древесины. Основными переменными факторами, влияющими на степень поглощения лучей древесиной, являются толщина бревен и пиломатериалов, их плотность и влажность. Внутренние пороки древесины можно рассматривать с помощью осевого томографа, сочетающего рентгеновское приспособление, компьютер и телевизионную электронно-лучевую трубку.

Средства радиационного контроля получили распространение в ФРГ, Финляндии, США и в других странах. Так, в ФРГ радиометрический способ применяют при сортировке пиломатериалов для клееных деревянных конструкций. В качестве излучателя используют радиоактивный Нукмод Аm- 241. Плотность пиломатериала заданной толщины определяют по ослаблению излучения. В США для сортировки досок и брусьев используют γ-лучи. Измеряют плотность древесины и ее сучковатость. Основным показателем для сортировок пиломатериалов является различие плотности между сучками и бессучковой древесиной.

Получает распространение радиоволновой метод контроля в диапазоне электромагнитного спектра сверхвысокой частоты (СВЧ) с длиной волн от 1 до 1000 мм. Например, в финской машине для сортировок пиломатериалов (фирма Р1аn - Сеll) микроволны применяют для обнаружения сучков, измерения отклонения направления волокон и влагосодержания. Диэлектричеcкая постоянная сучков приблизительно в два раза выше, чем окружающей древесины. Обнаруживающее устройство дает сигнал пропорционально размеру сучка. Измерение наклона волокон основано на применении поляризованного поля микроволн.

Реализован в промышленности способ оценки сучков в пиломатериалах с помощью ультракоротких радиоволн сантиметрового диапазона.

23

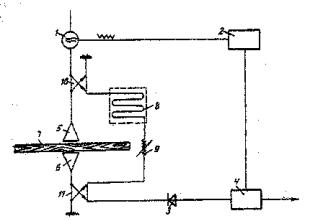

Рисунок 2.5 - Схема установки для оценки сучков в пиломатериалах с помощью ультрокоротких радиоволн. 1 – источник питания; 2 – генератор; 3

– диод; 4 – сравнительное устройство; 5, 6 – антенны; 7 – пиломатериал; 8 – линия задержки; 9 – регулируемое спротивление; 10, 11 – удвоитель сигналов.

Пиломатериал (рис. 2.5) непрерывно движется между антеннами 5,6, соединенными через удвоители сигналов 10,11, линию задержки 8 и регулируемое сопротивление 9. Антенна 7 связана с источником питания и генератором 2 пилообразных импульсов, служащим для моделирования несущей частоты. Антенна 6 связана через диод 3 со сравнивающим устройством 4. При наличии сучка в древесине на выходе сравнивающего устройства появляется сигнал рассогласования, который может быть использован, например, для включения маркирующего устройства.

Физической основой оптических методов оценки качества древесины является взаимодействие излучения с объектом контроля, связанное с поглощением, отражением, рассеиванием, дисперсией, поляризацией излучения и другими оптическими эффектами. Например, фотоэлектронная дефектоскопия древесины, основанная на том, что большинство пороков древесины вызывает изменение ее окраски, может быть применено для определения пороков, выходящих на поверхность. Установлено, что сила фототока практически не зависит от шероховатости поверхности, влажности древесины, изменения плотности и содержания поздней древесины.

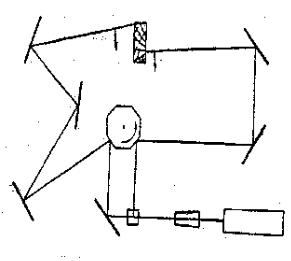

В последние годы в промышленность стали внедряться электрооптические средства контроля качества древесины на основе источников лазерного излучения. В отличие от обычных источников света лазерный луч имеет высокую когерентность, ионохроматичность и отличается малой расходимостью, что позволяет эффективнее выявлять пороки древесины. На рис. 2.6 представлена схема лазерного устройства для обнаружения пороков древесины. Оно состоит из лазерного сканирующего механизма и миникомпьютера. Сканирующий механизм представляет собой гелий-неоновую двухстороннюю лазерную установку мощностью 3 мВт, последовательно освещающую обе стороны доски при прохождении ее через туннель.

24

Рисунок 2.6 - Схема лазерной установки Лазерный луч проходит через оптическую систему и попадает на

вращающуюся зеркальную призму и ряд других зеркал. Затем он проходит через отверстие в туннеле. Свет лазера, отраженный от древесины, обнаруживают блоки фотоэлектронного умножителя. Получаемые сигналы подсчитывают и после цифровой обработки передают в миникомпьютер, который обрабатывает и фильтрует поступающие данные, определяет размер и расположение пороков, а также оптимальную схему распиловки.

Лазерное сканирующее устройство может обнаружить трещины, сучки различных размеров.

Считается, что микроволны можно применять также для обнаружения трещин и измерения плотности древесины. Методы, основанные на использовании микроволн, можно легко автоматизировать, и они позволяют быстро проверять пиломатериалы. Следует отметить, что ни один из перечисленных способов не выявляет все виды пороков (табл. 2.1).

Таблица 2.1 Выявление основных пороков древесины и дефектов обработки методом

автоматизированной оценки

Пороки |

и |

Способы выявления |

|

|

|

|

дефекты |

|

акустичес |

телевизи |

фотоэлектриче |

радиоволно |

радиацио |

|

|

кий |

онный |

ский |

вой |

нный |

Сучки |

|

+ |

+ |

+ |

+ |

+ |

Гнили |

|

+ |

± |

± |

+ |

+ |

Сердцевина |

|

- |

+ |

+ |

- |

- |

Смоляные |

|

+ |

± |

- |

+ |

- |

кармашки |

|

|

|

|

|

|

Червоточина |

|

- |

+ |

+ |

- |

- |

Трешины |

|

+ |

+ |

+ |

+ |

+ |

Обзол |

|

+ |

+ |

+ |

+ |

+ |

25

Для более полного учета всех пороков используется несколько способов оценки. Например, та жа фирма Р1аn - Сеll использует для этой цели радиоволновой, радиационный и фотоэлектрический способы контроля.

Для периодического КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ пиломатериалов и заготовок используют тенесветовой микроскоп ТСП-4М и индикаторные глубиномеры.

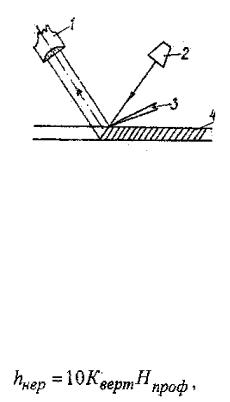

Рисунок 2.7 - Схема прибора ТСП-4М

Действие прибора ТСП-4М (рис.2.7) основано на получении профиля поверхности методом теневого сечения поверхности пучком параллельных лучей, выходящих из осветителя 2 и падающих на нож 3, лезвие которого свободно лежит на исследуемой поверхности 4, опираясь на наибольшую неровность. Величина профиля неровности (тень), рассматриваемого через окулярный тубус 1 прибора, измеряется с помощью винтового микрометра. Затем вычисляется высота неровностей hнер по формуле:

где Кверт – масштаб увеличения; Нпроф – величина изображения неровности профиля в плоскости окуляра.

Прибор ТСП-4М позволяет регистрировать высоту неровностей (Rzmax) в пределах 60…1600 мкм.

Индикаторные глубиномеры (НЧ-2, НЧ-5, НЧ-10) применяются для контроля дефектов обработки - глубины рисок и выщербин у пиломатериалов, вырабатываемых на лесопильных рамах, круглопильных и ленточнопильных станках, а также волнистости у пиломатериалов, вырабатываемых на фрезерно-брусующих и фрезернопильных установках.

В автоматизированных потоках производства строганой пилопродукции нашли применение пневматические приборы, например, манометрический АКП-1- и ротометрические НШ-Д4. Первый прибор основан на изменении перепада давления, возникающего в специальном дроссельном устройстве; второй - на регистрации изменения расхода воздуха в зависимости от шероховатости поверхности. Приборы тарируются по модельным поверхностям.

4. Содержание отчета о лабораторной работе

26

4.1.Классификация средств измерения и контроля, применяемых при производстве круглых лесоматериалов, пиломатериалов и заготовок продукции предприятий лесопромышленного комплекса.

4.2.Конструкция и принцип работы измерительного инструмента для оценки качественных характеристик предмета труда и готовой продукции на лесозаготовительных предприятиях.

4.3.Конструкция и принцип работы автоматизированных средств измерения для оценки качественных характеристик предмета труда и готовой продукции на лесозаготовительных предприятиях.

Практическая работа № 3

ИЗУЧЕНИЕ МЕТОДОВ ОПРЕДЕЛЕНИЯ ЗНАЧЕНИЙ ПОКАЗАТЕЛЕЙ КАЧЕСТВА ПРОДУКЦИИ

Цель работы: Ознакомится с основными методами определения показателей качества продукции и на основе анализа выделить наиболее достоверные применительно к лесозаготовкам.

Содержание работы

1.1Ознакомиться с классификацией методов определения показателей качества продукции предприятий лесопромышленного комплекса.

1.2Усвоить особенности методов определения показателей качества продукции предприятий лесопромышленного комплекса.

1.5основные термины, относящиеся к круглым сортиментам, древесному топливу и прочей продукции.

1.6Прояснить основные источники отходов и потерь на лесозаготовках и наметить решения по снижению их доли в общем объеме производства с перспективой полного устранения.

1.4Составить отчет.

Методическое обеспечение

2.1Методические указания по выполнению работы.

2.2Плакаты и учебные пособия.

2.3Средства вычислительной техники.

2.4Натурные образцы.

1. Оценка уровня качества продукции

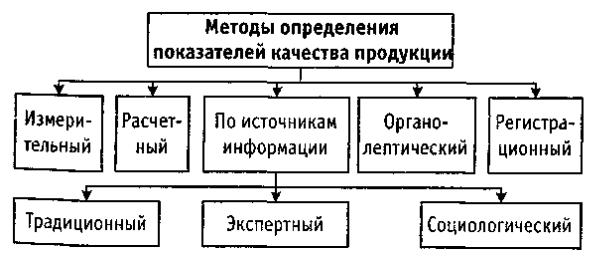

Для определения качества продукции необходимо сравнить значение показателей качества одного и другого вида продукции. На основании такого сравнения можно будет сделать заключение о том, качество какой продукции будет выше (рис. 3.1).

Измерительный метод основан на информации, получаемой с использованием технических измерительных средств. С помощью измерительного метода определяются следующие значения: масса изделия,

27

частота вращения двигателя, размер изделия, скорость автомобиля, сила тока и др.

Расчетный метод базируется на использовании информации, получаемой с помощью теоретических или эмпирических зависимостей. Этим методом пользуются при проектировании продукции, когда последняя еще не может быть объектом экспериментальных исследований. Расчетный метод служит для определения значений массы изделия, показателей производительности, мощности, прочности и др.

Рисунок 3.1 – Классификация методов определения показателей качества продукции

Органолептический метод строится на использовании информации, получаемой в результате анализа восприятий органов чувств: зрения, слуха, обоняния, осязания и вкуса. При этом органы чувств человека служат приемниками для получения соответствующих ощущений, а значения показателей находятся путем анализа полученных ощущений на основе имеющегося опыта и выражаются в баллах. С помощью органолептического метода определяются показатели качества кондитерских, табачных, парфюмерных изделий и другой продукции.

Регистрационный метод основывается на использовании информации, получаемой путем подсчета числа определенных событий, предметов или затрат, например отказов изделия при испытаниях. Этим методом определяются показатели унификации, патентно-правовые показатели и др.

В зависимости от источника информации методы определения значений показателей качества продукции подразделяют на традиционный, экспертный и социологический.

Традиционный метод осуществляется должностными лицами специализированных экспериментальных и расчетных подразделений предприятий, учреждений (к ним относятся специализированные лаборатории, полигоны, испытательные стенды и т. д.).

28

Экспертный метод оценки показателей качества продукции реализуется группой специалистов-экспертов, например дизайнеров, дегустаторов, товароведов и т. п. С помощью экспертного метода определяются значения таких показателей качества, которые не могут быть определены более объективными методами. Этот метод используется при определении значений некоторых эргономических и эстетических показателей.

Социологический метод определения показателей качества продукции используется фактическими или потенциальными потребителями продукции. Сбор мнений потребителей производится путем опросов или с помощью специальных анкет-вопросников, выставок, конференций и т. д.

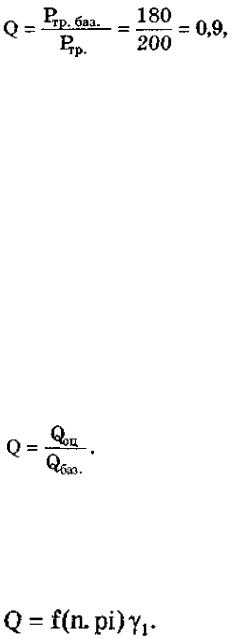

Методы оценки уровня качества продукции одного вида могут быть: дифференциальным, комплексным, смешанным.

Дифференциальный метод оценки уровня качества продукции осуществляется сравнением показателей качества оцениваемого вида продукции с соответствующими базовыми показателями, т. е. показатель качества оцениваемой продукции Р1 сопоставляется с показателем качества

базового образца Р1баз, Р2 – с Р2баз,…, Рп — с Рпбаз (п — число сравниваемых показателей качества).

Для каждого из показателей рассчитываются относительные показатели качества оцениваемой продукции по формулам:

где РI — числовое значение i-го показателя качества оцениваемой продукции;

Piбaз — числовое значение i-го показателя качества базового образца. Данная формула используется, когда увеличению абсолютного

значения показателя качества соответствует улучшение качества продукции. По этой формуле можно вычислять относительный показатель качества для мощности, срока службы, производительности, точности, коэффициента полезного действия и т. д.

Пример. Срок службы холодильника, изготовленного на первом заводе,

— 8 лет; изготовленного на втором заводе, — 12 лет; базовое значение этого показателя качества — 10 лет. Увеличение срока службы означает улучшение качества, т. е. определяя относительный показатель качества, получим:

29

следовательно, на первом заводе рассматриваемый показатель качества ниже базового, а на втором — выше.

По формуле (3.2) относительный показатель качества определяется тогда, когда увеличение абсолютного значения показателя соответствует ухудшению качества продукции. По этой формуле определяют относительный показатель для себестоимости расхода материала, топлива, энергии, содержания вредных примесей, массы, трудоемкости, параметра потока отказов и других, так как в этих случаях улучшение качества определяется уменьшением абсолютного значения единичного показателя.

Пример. Трудоемкость изготовления изделия составляет 200 нормочасов, а базовое значение трудоемкости — 180 нормо-часов. Тогда

т. е. рассмотренный единичный показатель качества изделия ниже базового.

Встречаются случаи, когда трудно оценить уровень качества. В таких ситуациях все показатели целесообразно разделить по значимости на две группы. В первую группу следует включить показатели, определяющие наиболее существенные свойства продукции, а в другую — второстепенные. Если в первой группе все относительные показатели больше или равны единице, а во второй — большая часть показателей также не меньше единицы, то можно сказать, что уровень качества оцениваемой продукции не ниже базового образца. В противном случае оценку уровня качества необходимо проводить другим методом, например комплексным.

Комплексный метод оценки уровня качества предусматривает использование комплексного (обобщенного) показателя качества. Этот метод применяется в случаях, когда оказывается целесообразным уровень качества выразить только одним числом. Уровень качества по комплексному методу определяется отношением обобщенного показателя качества оцениваемой продукции Qoц к обобщенному показателю базового образца Qбаз, т.е

Сложность комплексной оценки заключается в объективном нахождении обобщенного показателя.

Во всех случаях, когда имеется возможность выявления характера взаимосвязей между учитываемыми показателями и коэффициентами их связей с обобщающими показателями качества оцениваемой продукции, следует определить функциональную зависимость

Вид зависимости может определяться любым из возможных методов, в том числе и экспертным. Обычно в этих случаях за обобщающий показатель принимается один из главных показателей назначения продукции. Таковыми

30

могут быть, например, производительность машин, удельная себестоимость, ресурс и т. д.

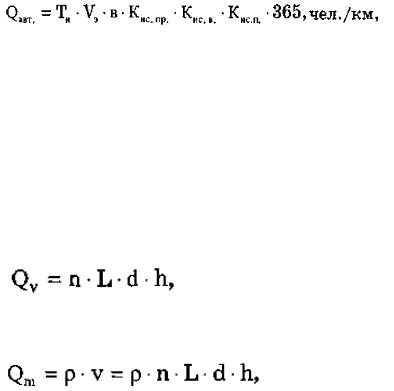

Пример. При проведении оценки качества автобусов обобщенным показателем качества может быть принята годовая производительность

где Тн — средняя продолжительность нахождения автобуса в рейсе,

ч;

Vэ — эксплуатационная скорость автобуса, км/ч; в — номинальная вместимость автобуса, чел.;

КИС.В. — коэффициент использования вместимости автобуса; Кис.пр. — коэффициент использования пробега автобуса; Кис.п. — коэффициент использования парка автобуса.

Пример. Комплексные показатели транспортабельности лесопиломатериалов можно представить как их количество в партии (в м3) или массу (в кг).

Количество пиломатериалов в партии

где L, d, h — единичные показатели, соответственно длина, ширина, толщина досок стандартных размеров, a n — их число. Масса пиломатериалов в партии

где ρ — единичный показатель качества сухой древесины, ее плотность ρ=700 кг/м3.

Дифференциальный и комплексный методы оценки уровня качества продукции не всегда решают поставленные задачи. При оценке сложной продукции, имеющей широкую номенклатуру показателей качества, с помощью дифференциального метода практически невозможно сделать конкретный вывод, а использование только одного комплексного метода не позволяет объективно учесть все значимые свойства оцениваемой продукции. В этих случаях для оценки уровня качества продукции применяют единичные и комплексные показатели качества, одновременно используя и комплексный, и дифференциальнный методы, т. е. оценку производят смешанным методом. Сущность и последовательность оценки этим методом заключается в следующем:

1.Единичные показатели качества объединяют в ряд групп, для которых определяют групповой комплексный показатель качества.

Наиболее значимые единичные показатели можно в группы не включать, а рассматривать отдельно. Объединение показателей в группы должно производиться в зависимости от цели оценки.

2.Найденные величины групповых комплексных и отдельно выделенных наиболее важных единичных показателей подвергают сравнению с соответствующими значениями базовых показателей, т. е. применяют принципы дифференциального метода.