4341

.pdfМинистерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Воронежская государственная лесотехническая академия»

М.А. Сериков П.М. Веремьянин

АВТОМОБИЛИ И ТРАКТОРЫ

Лабораторный практикум

Воронеж 2014

1

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Воронежская государственная лесотехническая академия»

М.А. Сериков П.М. Веремьянин

АВТОМОБИЛИ И ТРАКТОРЫ

Лабораторный практикум

Воронеж 2014

2

УДК 629.3.014.2 + 629.33 С 32

Печатается по решению учебно-методического совета ФГБОУ ВПО «ВГЛТА» (протокол № 4 от 22 марта 2013 г.)

Рецензенты: кафедра тракторов и автомобилей ФГБОУ ВПО Воронежский ГАУ;

канд. техн. наук, доц. В.А. Байбарин

Сериков, М. А.

С 32 Автомобили и тракторы [Текст] : лабораторный практикум / М. А. Сериков, П. М. Веремьянин ; М-во образования и науки РФ, ФГБОУ ВПО «ВГЛТА». – Воронеж, 2014. – 43 с.

ISBN 978-5-7994-0607-3 (в обл.)

В лабораторный практикум включены 6 лабораторных работ по испытанию конструкции силовых агрегатов машин. Изложена методика выполнения и обработки полученных данных.

Лабораторный практикум предназначен для студентов, обучающихся по направлению подготовки 151000 – Технологические машины и оборудование, профилю – Машины и оборудование лесного комплекса, квалификации – бакалавр.

УДК 629.3.014.2 + 629.33

© Сериков М. А., Веремьянин П. М., 2014 ISBN 978-5-7994-0607-3 © ФГБОУ ВПО «Воронежская государственная

лесотехническая академия», 2014

3

Введение

Для оценки возможности влияния отдельных эксплуатационных качеств на общую эффективность машины нужно установить объективные, научно обоснованные измерители этих качеств и методику их определения. Правильный выбор эксплуатационных качеств и их оценочных измерителей, понимание связи между показателями, принятыми для характеристики машин, и ее реальной эффективностью в эксплуатационных условиях, - это имеет существенное значение для дальнейшего технического прогресса отечественного машиностроения.

От надежности и производительности работы машин по выращиванию леса, заготовке и переработке древесины, зависит различная, устойчивая работа круглый год лесных, лесозаготовительных и деревообрабатывающих предприятий. Поэтому механику важно знать основы теории, конструкцию и расчет лесных и лесохозяйственных машин, а уже на этой основе проводить качественное техническое обслуживание и ремонт, повышать культуру производства и экономическую эффективность работы предприятий лесного хозяйства и лесной промышленности.

Методические указания состоят из лабораторных работ, в которые включены материалы по исследованию конструкции основных агрегатов машины, изложена методика выполнения и обработки полученных данных. Кроме того, в каждой работе содержится перечень контрольных вопросов для самостоятельной работы и список литературы. Каждая из лабораторных работ рассчитана примерно на 2…3 часа аудиторного времени и выполняется студентами самостоятельно под руководством преподавателя. После выполнения каждой работы на стенде студенты оформляют индивидуальный отчет, в котором должны быть указаны название, цель работы, краткая методика ее выполнения, расчетные формулы без их вывода с описанием входящих параметров; численные значения величин, полученных на стенде и расчетами, необходимые таблицы и графики.

В выводах по работе необходимо сравнить полученные экспериментальные и расчетные данные с допустимыми (нормируемыми) и сделать заключение о надежности и долговечности работы того или иного узла машины.

4

1. ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ ЛАБОРАТОРНЫХ РАБОТ

Перед началом лабораторных работ все студенты должны ознакомиться с настоящими правилами техники безопасности и расписаться в специальном журнале. Все работы проводятся только под руководством учебного мастера или преподавателя.

При проведении лабораторных работ запрещается:

-производить работы на стенде, если на нем присутствуют посторонние предметы;

-затормаживать ведущие колеса случайными предметами (ломом, трубой и т.п.), для этой цели использовать специальные рычагиупоры, ручной тормоз;

-трогать руками и прикасаться одеждой к вращающимся деталям стенда;

-нажимать на педаль сцепления, если его вал нагружен рычагом с грузом;

-соединять проушины динамометра с рамой стенда, деталями трансмиссии и цапфой колеса без установки стопорных гаек с шайбами;

-переключать передачи в коробке при загруженной трансмиссии (рычагом с грузами).

Для переключения передач необходимо снять грузы, рычаг, а затем произвести переключение передач. При необходимости можно включить сцепление;

-нарушать последовательность выполнения лабораторной работы, которая изложена в методических указаниях;

-чрезмерно закручивать трансмиссию путем установки излишнего груза на рычаге;

-подставлять пальцы в стопорное устройство вала маховика;

-курить, сорить, пользоваться открытым огнем.

После выполнения работы студенты обязаны убрать свое рабочее место даже без указаний рабочего мастера или преподавателя, вымыть руки и повесить рабочую одежду в специальный шкаф.

Результаты измерений и испытаний студенты обязаны показать преподавателю.

При несоблюдении изложенных правил студент может быть отстранен от выполнения лабораторной работы.

5

2. ЛАБОРАТОРНАЯ РАБОТА № 1

Испытание сцепления

Цель работы:

-определение коэффициента запаса сцепления;

-определение усилия педали сцепления и передаточных чисел привода сцепления;

-определение параметров, характеризующих надежность работы фрикционных элементов сцепления.

Оборудование: стенд для испытания трансмиссии автомобиля, динамометр, штангенциркуль, линейка, рычаги с захватом, подвес для гирь и набор гирь.

2.1.Методика выполнения работы

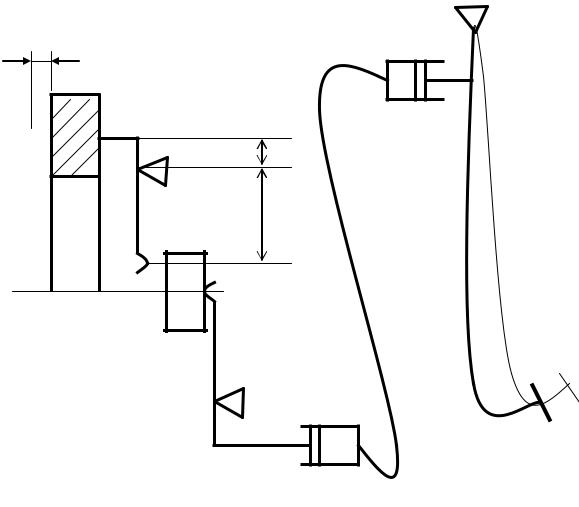

1.Составить кинематическую схему привода сцепления (рис. 1).

Рис. 1. Кинематическая схема гидропривода сцепления

6

2.С помощью штангенциркуля, линейки и динамометра замерить следующие параметры сцепления (табл. 1).

|

|

|

|

|

|

|

|

|

Таблица 1 |

|

|

Параметры конструкции привода муфты сцепления |

|||||||

|

|

|

|

|

|

||||

№ |

Измеряемые параметры |

Обозначение, |

|

Величины |

|||||

п/п |

|

|

|

размерность |

Факт. |

|

Нормируем. |

||

1 |

|

2 |

|

3 |

|

4 |

|

5 |

|

1 |

Наружный диаметр фрикци- |

D, |

м |

|

|

|

|||

|

онной накладки |

|

|

|

|

|

|

|

|

2 |

Внутренний диаметр фрикци- |

d , |

м |

|

|

|

|||

|

онной накладки |

|

|

|

|

|

|

|

|

3 |

Длина большого плеча от- |

l, |

м |

|

|

|

|||

|

жимного рычага |

|

|

|

|

|

|

|

|

4 |

Длина меньшего плеча от- |

f |

, м |

|

|

|

|||

|

жимного рычага |

|

|

|

|

|

|

|

|

5 |

Длина плеча вилки выключе- |

d , |

м |

|

|

|

|||

|

ния |

сцепления |

отжимного |

|

|

|

|

|

|

|

подшипника до опоры |

|

|

|

|

|

|

||

6 |

Длина плеча вилки выключе- |

c , м |

|

|

|

||||

|

ния сцепления от опоры до |

|

|

|

|

|

|

||

|

штока рабочего цилиндра |

|

|

|

|

|

|

||

7 |

Длина плеча педали сцепле- |

в, м |

|

|

|

||||

|

ния от центра оси до штока |

|

|

|

|

|

|

||

|

главного цилиндра. |

|

|

|

|

|

|

||

8 |

Длина плеча педали сцепле- |

а, м |

|

|

|

||||

|

ния от центра оси до середи- |

|

|

|

|

|

|

||

|

ны педали |

|

|

|

|

|

|

|

|

9 |

Внутренний диаметр главного |

d1 , |

м |

|

|

|

|||

|

цилиндра привода |

|

|

|

|

|

|

|

|

10 |

Внутренний диаметр рабочего |

d 2 , |

м |

|

|

|

|||

|

цилиндра привода |

|

|

|

|

|

|

|

|

11 |

Полный ход педали сцепле- |

Sn , м |

|

|

|

||||

|

ния |

|

|

|

|

|

|

|

|

12 |

Рабочий ход педали сцепле- |

Sp , м |

|

|

|

||||

|

ния |

|

|

|

|

|

|

|

|

13 |

Ход |

нажимного |

диска при |

, м |

|

|

|

||

|

включении сцепления |

|

|

|

|

|

|

||

14 |

Усилие на педали сцепления |

Pn , н |

|

|

250 |

||||

|

при его полном выключении |

|

|

|

|

|

|

||

15 |

Масса нажимного диска |

т н , кг |

|

|

|

||||

7

3. Включить прямую передачу в коробке передач, соединить ее вторичный вал с рамой стенда с помощью малого рычага с захватом. Установить

на вал маховичка большой рычаг ( l 1 |

м) с захватом под углом 30…400 к |

1 |

|

горизонту. Навесить на свободный конец этого рычага подвес для гирь. Постепенно увеличивая массу гирь т Г на подвесе, добиться пробуксовки сцеп-

ления. Опыт повторить три раза, используя в последующих расчетах среднее значение т Г .

2.2. Методика обработки экспериментальных данных

Рассчитать следующие параметры сцепления:

1. |

Момент трения сцепления М с |

определяется по формуле |

|

|

М с (т Г |

тп ) l1 g , |

(1) |

где т п |

- масса рычага и подвеса, приведенная к точке подвеса; т п |

= 4 кг; |

|

g - ускорение силы тяжести, м/с2; |

|

|

|

l1 - длина большого рычага, l1 1 м. |

|

||

2. |

Коэффициент запаса сцепления |

|

|

|

М с / М етах, |

(2) |

|

где М етах - максимальный крутящий момент двигателя, М етах = 186,3 Н м.

3. |

Средний радиус трения фрикционной накладки |

|

||||||

|

Rcp |

|

D |

d |

|

|

|

|

|

|

|

|

|

, |

|

(3) |

|

|

|

|

4 |

|

|

|||

|

|

|

|

|

|

|

|

|

где D - наружный диаметр фрикционной накладки, м; |

|

|||||||

d - внутренний диаметр фрикционной накладки, м. |

|

|||||||

4. |

Площадь трения фрикционных накладок |

|

||||||

|

F |

1,6(D2 |

|

d 2 ) |

(4) |

|||

|

TP |

|

|

|

|

|

|

|

5. |

Суммарное усилие нажимных пружин при выключенном сцеплении |

|||||||

|

PH |

|

|

M C |

|

, |

(5) |

|

|

n |

Rcp |

||||||

|

|

|

|

|||||

где п - число поверхностей трения, |

п |

2 ; |

|

|

|

|

||

- коэффициент трения фрикционных поверхностей, |

0,3 . |

|||||||

6. |

Усилие нажимных пружин при полностью выключенном сцеплении. |

|||||||

|

PH max k |

|

PH , |

|

|

(6) |

||

где k - коэффициент, учитывающий увеличение усилия пружин нажимного диска при полностью выключенном сцеплении, k 1,15.

8

7. Работа водителя при выключении сцепления

A PH max / np , |

(7) |

где - суммарный зазор между ведомыми и ведущими поверхностями сцепления при выключенном сцеплении, м;

пр - коэффициент, учитывающий потери на трение в приводе сцепления

при его выключении, |

пр |

0,9 . |

|

|

8. Давление на поверхность накладок

о РН / FTP , |

(8) |

9. Силовое передаточное число привода

^ |

|

|

i |

PH max / Pn , |

(9) |

где Pn - усилие на педали сцепления при его полном выключении, Н |

|

|

Рп |

А / S P , |

(10) |

где S P - рабочий ход педали при выключении сцепления, м.

10. Кинематическое передаточное число привода

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

||

|

|

|

i |

|

a |

|

c |

|

l |

|

d2 |

|

|

SP |

|

|

|

|

|

|

|

|

b |

|

d |

|

f |

d1 |

, |

|

(11) |

||||||

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

где a, b, c и т.д. – замеренные параметры привода сцепления (см. табл. 8). |

||||||||||||||||||

|

|

11. Фактический К.П.Д. привода |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

Ф |

^ |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

i/ i |

|

|

|

|

(12) |

|||||

|

|

|

|

|

|

|

|

np |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Все расчетные параметры свести в табл. 2 и сравнить с нормируемыми. |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2 |

|

|

|

Расчетные параметры муфты сцепления |

|

||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||

|

№ |

|

Наименование параметров |

|

Обозна- |

Значение величины |

||||||||||||

|

п/п |

|

|

|

|

|

|

|

|

|

|

|

чение, |

расчетные |

нормируе- |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

размер- |

|

мые |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ность |

|

|

||

|

1 |

|

|

2 |

|

|

|

|

|

|

|

|

3 |

|

4 |

5 |

||

|

1 |

|

Момент трения сцепления |

|

|

|

М с , |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н м |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9

Окончание табл. 2

1 |

2 |

3 |

4 |

5 |

2 |

Коэффициент запаса сцепления |

|

|

|

|

|

|

|

|

3 |

Средний радиус трения |

Rcp , м |

|

|

4 |

Площадь трения фрикционных |

FTP , м2 |

|

|

|

накладок |

|

|

|

5 |

Суммарное усилие нажимных |

PH , Н |

|

|

|

пружин при выключенном сце- |

|

|

|

|

плении |

|

|

|

6 |

Усилие нажимных пружин при |

PH max , |

|

|

|

полностью выключенном сцеп- |

Н |

|

|

|

лении |

|

|

|

7 |

Работа водителя при выключе- |

А, Дж |

|

|

|

нии сцепления |

|

|

|

8 |

Давление на поверхность на- |

о , Па |

|

|

|

кладок |

|

|

|

9 |

Силовое передаточное число |

^ |

|

|

|

привода |

i |

|

|

|

|

|

|

|

10 |

Кинематическое передаточное |

i |

|

|

|

число привода |

|

|

|

11 |

Фактический КПД привода |

Ф |

|

|

|

|

np |

|

|

2.3. Выводы по работе

На основании результатов табл. 2 сделать выводы о работоспособности

инадежности муфты сцепления.

2.4.Контрольные вопросы

1.Основное назначение коэффициента запаса муфты сцепления.

2.Как определить расчетный момент муфты сцепления?

3.Как найти силовое и кинематическое передаточное число привода сцепления?

4.Как определить КПД привода сцепления?

5.Как рассчитать усилие нажимных пружин?

6.Какие конструктивные факторы влияют на работу буксирования сцепления?

7.Какие эксплуатационные факторы влияют на работу буксирования сцепления?

2.5.Литература: 1 - с. 104…110.

- с. 104…110.