3996

.pdf21

Давление конечное определяется Р* по формуле:

Ро – Рk = ((Рз – Ратм)(lо + l1))L

∆Р = Ро – Р* = Q μ l0 / k1 S1

Р* = Ро – (Q μ l0 / k1 S)

где L – длина образца, м; Q – расход раствора, м3/ч;

Степень наполнения древесины будет зависеть от величины давления и времени выдержки древесины для фиксации раствора карбамида. Давление ускоряет процесс, а время выдержки определяет полноту и равномерность распределения пропитывающего раствора.

Ранее разработанные способы пропитки не позволяют пропитывать с торца под давлением труднопропитываемые породы древесины, такие как сосна, ель, лиственница и др. Для пропитки таких пород разработан способ, позволяющий пропитывать практически любую породу древесины в виде цилиндрических заготовок длиной 3м.

Это достигается тем, что способ для пропитки древесины под давлением пропитывающей жидкостью сырых цилиндрических заготовок с торца реализован при помощи устройства, которое, снабжено смонтированной на станине металлической трубой, к торцам которой прикреплены конусные насадки, зажимающие между собой внутри трубы цилиндрическую заготовку. Причем внутри левой насадки установлен ультразвуковой излучатель, а правая насадка перемещается при помощи гидроцилиндра. Для предотвращения растрескивания заготовки в полость между трубой и заготовкой перед началом пропитки закачивается пропиточная жидкость под давлением, равным статическому давлению жидкости в рабочей головке. В качестве пропиточной жидкости используется маслянистый антисептик (ЖТК или каменноугольное масло) (рис.2).

На рис. 2 представлена общая схема устройства для реализации способа. Устройство содержит станину 1, с закрепленной на ней металлической

трубой 2, левую конусную насадку 3, правую конусную насадку 4, ультразвуковой излучатель 5, емкость с пропиточной жидкостью 6, гидравлический насос 7, манометр 8, пневмогидравлический аккумулятор давления 9, гидропульсатор 10 с обратным клапаном, вспомогательный трубопровод 11, емкость для сбора воды 12, горизонтальный гидроцилиндр 13.

22

Рисунок 2 - Устройство для пропитки с торца под давлением древесины труднопропитываемых пород

Пропитка осуществляется следующим образом. Оцилиндрованное сырое бревно укладывают в трубу 2, затем бревно зажимают между рабочей 3

ивспомогательной 4 головками при помощи гидроцилиндра 13. Происходит полная герметизация устройства. Маслянистый антисептик из емкости 6 под давлением, создаваемым насосом 7, подается через гидропульсатор 10 в полость левой конусной насадки 3, а также в аккумулятор давления 9

ив полость между трубой и бревном. В полости между бревном и трубой создается гидравлическое давление, равное давлению жидкости в древесине во время пропитки. Это необходимо для предотвращения растрескивания бревна при пропитке.

Пневмогидравлический аккумулятор давления служит для поддержания постоянного статического давления при пропитке. Гидропульсатор служит для создания переменного давления. Переменное давление и ультразвуковые колебания пропиточной жидкости позволяют разрушать поперечные стенки сосудов. При этом процесс пропитки проходит достаточно быстро даже для бревна длиной 6 м. Выходящая из противоположного торца вода поступает в емкость 12. После прекращения выхода воды отключают гидропульсатор, а пропиточную жидкость из полости между трубой и заготовкой откачивают насосом в емкость 6. Затем пропитанное бревно извлекают из установки и цикл повторяется.

Требуемое статическое давление пропитки – 4-5 МПа, требуемая интенсивность ультразвука – 13-17 Вт/см2. Величина перепада давления принимается равной 1 МПа.

Аэрозольная пропитка древесины

Для пропитки древесины антифрикционными составами требуется их малое содержание в древесине от 5 до 10% с равномерным распределением по всему объему заготовки. В качестве таких составов используется минеральное масло, церезин, Biol, солидол, суспензии графита, дисульфида молибдена, технический жир и др. При автоклавной пропитке жидкостями со-

23

держание модификатора не может быть менее 40%, следовательно, появляется необходимость применения растворителей с последующим их удалением, что значительно усложняет и удорожает процесс пропитки. Поэтому, для реализации процесса пропитки заготовок для прессования разработан способ введения жидкостей в древесину в смеси с воздухом в виде аэрозоля. Для этого в высушенные заготовки прямоугольного сечения (например, 80×80×700 мм) с торца под давлением закачивается аэрозоль антифрикционного состава. По мере движения аэрозоля в древесине сопротивление движению потока вдоль волокон возрастает и наступает момент, когда аэрозоль начинает двигаться в направлении поперек волокон и пропитка вдоль волокон прекращается. Чтобы этого не произошло, к противоположному торцу заготовки подается вакуум и процесс пропитки продолжается до тех пор, пока аэрозоль не заполнит весь объем заготовки. Содержание модификатора регулируется давлением и составом аэрозоля. Аэрозоль создается за счет форсунки. Предварительно была создана лабораторная установка для пропитки брусков размерами 40×40×100 мм (последний размер вдоль волокон). После уточнения режимов была спроектирована и изготовлена опыт- но-промышленная установка в которой одновременно пропитываются 16 заготовок из древесины березы размерами 80×80×700 мм, влажностью 2–

4%.

Аэрозольная установка состоит из станины, на которой закреплены две плиты: подвижная и неподвижная для обеспечения герметичного закрепления с торцов 4 шт. заготовок за счет гидросистемы. К торцам заготовок, со стороны неподвижной плиты через пневмоклапана от распределителя подводится аэрозоль, которая получена в форсунках при помощи топливного насоса высокого давления. С другой стороны к торцам подведен вакуум через анализаторы контроля масло – воздушной смеси, которые при достижении пропитки заготовки отключают пневмоклапан со стороны нагнетания смеси.

Основные параметры и характеристики представлены в табл. 2.

Таблица 2 - Основные параметры аэрозольной установки

Наименование параметров |

Данные |

|

|

1 |

2 |

Тип |

Стационарный |

24 |

|

|

Окончание таблицы 2 |

|

|

1 |

2 |

|

|

Размер заготовок |

80 х 80 х 700 мм |

Количество заготовок |

4 |

Давление аэрозоли |

10-15 кг/см2 |

Вакуум |

0,8 кг/см2 |

Потребляемая мощность |

3,0 КВт |

|

|

Потребляемое напряжение |

380 В |

|

|

Длительность операции |

25 мин. |

|

|

Габариты |

2400 х 770 х 2000 мм |

|

|

Масса установки |

800 кг |

|

|

Гарантийный срок |

12 мес. |

Температура вспышки пропитывающей смеси |

Не ниже 180°С |

|

|

Температура эксплуатации |

От + 15°С до +40°С |

|

|

Конструкция должна обеспечивать:

–сквозную пропитку заготовок до содержания модификатора не менее 12% от массы сухой древесины

–удобство в работе, эксплуатации и обслуживании

–экологическую чистоту производства.

Отработка опытных режимов пропитки древесины в аэрозольной установке.

Проведение испытаний по пропитке брусков в аэрозольной пропиточной установке проводилось по следующей методике. Березовые бруски размером 80×80×700мм в количестве 4 шт. поступающие из сушильной камеры, прогретые до температуры 70±5°С устанавливаются в ячейки пресс-формы. Для герметизации верхнего и нижнего торца бруска используется гидросистема высокого давления, при этом происходит вдавливание торцов брусков в ячейки и уплотнение их по периметру. Каждая ячейка путем трубопроводов подключена к ресиверам: верхние через форсунки трубопроводами на топливном насосе высокого давления (ТНВД), нижние к вакуумному ресиверу. Аэрозоль создается в ячейке под давлением за счет ТНВД, форсунок и компрессора. В начале пропитки происходит открытие вакуумного клапана и создание вакуума в каждой нижней ячейки. На протяжении всего цикла разрежение поддерживается 0,8 кгс/см2, за счет вакуумного насоса, который подключен к ресиверу и работает автоматическом режиме.

Подача аэрозоля осуществляется в верхние ячейке циклически, за счет ТНВД и форсунок, установленных на каждой ячейки, под давлением от ресивера посредством пневмоклапанов. После завершения операции по про-

25

питке выключаются все пневмоклапана и включается гидросистема, происходит размыкание пресс-формы и бруски вынимаются из установки. Схематически аэрозольная установка представлена на рис. 3. Процент пропитки брусков определяется путем выборочного взвешивания.

1 – пульт управления; 2 – гидростанция; 3 – вакуумный насос; 4 ресивер вакуумный; 5 – пневмоклапан; 6 – распределитель; 7 – станина; 8 нижняя прессформа; 9 – бруски древесины; 10 – верхняя прессформа; 11 – гидроцилиндр; 12 – ресивер аэрозольный; 13 – пневмоклапан; 14 – насос высокого давления; 15 – электродвигатель; 16 – форсунки

Рисунок 3 - Схема аэрозольной пропиточной установки

Вопросы для самоконтроля:

1.Какие способы пропитки используются при модифицировании древесины?

2.В чем сущность пропитки с торца под давлением?

3.Каковы особенности аэрозольной пропитки древесины?

4.Почему сушка пропитанной древесины более длительна?

5.Почему при сушке под давлением кривая сушки из двухфазной переходит в линейную?

6.Почему при прессовании с одновременной сушкой зависимость линейная?

7.Для получения модифицированной древесины используется твердый материал - нанокристаллическая целлюлоза. Почему можно ввести в древесину твердый модификатор?

8.Как меняется анатомическая структура древесины при прессовании?

9.Какие породы древесины применяются при прессовании?

26

3.6Химико-механическое модифицирование древесины. Теоретические основы модифицирования сушкой под давлением

При изучении этого раздела помимо учебного пособия следует пользоваться дополнительной информацией, приведенной ниже:

Дестам разработан Воронежской Государственной Лесотехнической академией и представляет собой модифицированную древесину, изготавливаемую из цельной натуральной древесины мягких лиственных и хвойных пород путем пластификации и прессования. Дестам является аналогом выпускаемых в Европе и США марок модифицированной древесины «лигнамон» и «стейпак», но отличается меньшей стоимостью и высокой формостабильностью.

Дестам производится по российскому патенту № 2039645 и в соответствии с ТУ 15200 – 003 – 96498189 –12 имеет следующие характеристики:

1.цвет от светло - до темно-коричневого

2.текстура напоминает грецкий орех

3.предел прочности при сжатии вдоль волокон 110-140 МПа

4.объемное разбухание при влагопоглощении 12%

Дестам является полноценным заменителем древесины твердых лиственных и экзотических пород, пластмасс и текстолита и применяется для изготовления: шахтной крепи, паркета, мебели, моделей литья, подшипников скольжения, бочковой тары, столярно-строительных изделий, спортинвентаря - кии, биты, кегли, музыкальных инструментов.

Дестам является экологически чистым материалом, биостойким и малогорючим. Сертифицирован.

Примеры:

3.6.1 Сущность химико-механического модифицирования древесины заключается в…

Ответ: пластификации древесины химическими агентами, с последующей одновременной сушкой и прессованием

3.6.2 Химические явления при модифицировании древесины карбамидом сопровождаются…

Ответ: изменением ее свойства и состав компонентов

27

3.6.3Получение прессованной древесины марки Дестам включает

всебя…

Ответ: 1. пропитка исходной древесины; 2. уплотнение пропитанной древесины; 3. сушка и термообработка уплотненной древесины

3.6.4Может ли найти применение пластификация древесины карбамидом для производства заготовок массивных лыж при гнутье…

Ответ: Да

3.6.5Отличительная особенность технологии химикомеханического модифицирования…

Ответ: простота

3.6.6На рисунке распределения карбамида в древесине после пропитки, кривая 1 означает…

Ответ: распределение карбамида после пропитки с одного торца

Вопросы для самоконтроля:

1.В чем сущность химико-механического модифицирования древесины (ХММД)?

2.По чему этот способ называют совмещенным?

3.Какой стабилизатор используется при ХММД?

4.В чем сущность термической стабилизации древесины карбамидом?

5.Какие пластификаторы относятся к 1, 2 и 3-му классу?

6.Почему длительность способа получения «Дестама» в 2 раза меньше, чем для «Лигнамона»?

7.Какие деформации присутствуют при сжатии бруска с одновременной сушкой без прессформ?

8.От каких технологических факторов зависит модуль прессования Еп?

9.Каковы зависимости ɛ от τ и σ от τ?

28

3.7 Новые способы модифицирования древесины. Физикомеханические свойства модифицированной древесины

При изучении этого раздела следует уяснить, в чем разница между традиционными способами модифицирования древесины и новыми, среди которых обратить внимание на следующие:

а) способ уменьшения плотности древесины; б) способ пропитки древесины суспензиями;

в) способ безпрессового уплотнения древесины; г) способ получения древесины с плотностью о древесинного вещества (трехстороннее прессование); д) прессование древесины вдоль волокон;

е) изменение цвета и текстуры древесины.

При изучении трехстороннего прессования древесины можно воспользоваться новыми данными, которые приведены ниже:

Разработана оригинальная технология модифицирования древесины малоценных мягких лиственных пород (береза, бук, клен) способом трехстороннего прессования с обработкой ультразвуком, жидким азотом и импульсным магнитным полем, позволяющая получать новый конструкционный материал с высокими физико-механическими, технологическими и эксплуатационными свойствами.

Новый материал является конкурентоспособным и может заменить собой классические конструкционные материалы для подшипников скольжения изготавливаемых из черных и цветных металлов, пластиков, пластмасс, в частности м, таких как бронза, баббит, текстолит и др.

Из модифицированной древесины марки «Древсталь», в зависимости от назначения, возможен выпуск нескольких видов бруса:

Д0 – прессованная древесина; Д1 – антифрикционная прессованная древесина;

Д2 – металлизированная прессованная древесина; Д3 – антифрикционная металлизированная прессованная древесина.

Производимый древесный брус служит необходимым материалом для изготовления:

-подшипников прокатных станов;

-ползунов лесопильных рам;

-опорных подшипников тракторов и экскаваторов;

29

-направляющих узлов трения штампов;

-подпятников погружных насосов;

-подшипников транспортеров и другого транспортного оборудования. Подшипники скольжения из модифицированной древесины по износо-

стойкости превосходят подшипники из чугуна, бронзы, пластмасс, особенно при работе в агрессивных средах.

Одна тонна Древстали заменяет 10 т бронзы, 8 т чугуна, 3-4 т пласт-

масс.

Технология изготовления.

Сырье в виде березового бруса сечением 92х92 мм длиной 700 мм влажностью 25-30%, сушится в СВЧ-конвективных камерах до влажности 2- 4% при температуре 100-120 0С.

Высушенные заготовки помещают в кассету коробчатого сечения и горизонтальным гидроцилиндром усилием 100 тс. снабженным пульсатором, запрессовывают в пресс-форму последовательного двухосного сжатия с клиновидным приемником. При этом в начале заготовка проходит через ультразвуковую установку, где обрабатываются участками по 100 мм ультразвуковым полем напряженностью 25 Вт/см2, одновременно подпрессовывается вдоль волокон на 5-8% действием пульсирующей нагрузки 10-20 МПа, после чего уплотняется, проходя клиновидный приемник на 29% в радиальном направлении и окончательно в тангенциальном направлении на 29% на гидравлическом прессе усилием 630 тс до плотности 1200-1250 кг/м3 участками по 100 мм. Температура заготовки при прессовании 90-95 0С. Спрессованный участок замораживается жидким азотом до температуры -33 С, после чего заготовка передвигается на 100 мм.

Далее спрессованный участок обрабатывается импульсным магнитным полем сериями от N=1500 до N=3000 симметричных треугольных импульсов с длительностью 10 мкс, амплитудой В0=0,3 Тл и частотой следования 10 мс

втечение 30-60 сек., где происходит фиксация форм и размеров с дополнительным упрочнением бруса на уровне нано-микроструктур.

Готовые бруски размером 54х54х680 мм обследуются дефектоскопом и выборочно проверяется твердость. Соответствующие ТУ бруски марки Д0 упаковываются в полиэтиленовую пленку, герметизируются, упаковываются

вжесткую тару.

30

Соблюдение технологии производства, обеспечивающей выход высококачественной продукции, достигается посредством контроля сырья, работы оборудования и персонала на каждом этапе технологического процесса.

Помимо марки Д0 выпускаются марки Д1, Д2, Д3.

Древсталь марки Д1 дополнительно содержит 5-7 % антифрикционного состава типа "Biol" или технического жира, что обеспечивает коэффициент трения при работе на смазке 0,06-0,07.

Древсталь маки Д2 содержит 10-12 % по массе металлического никеля в виде пленки толщиной 0,8 мкм, обволакивающую всю внутреннюю поверхность, что обеспечивает теплопроводность 20-25 Вт/м/град.

Древсталь марки Д3 содержит смазку и металлизирована. Ориентировочная стоимость Древстали: Д0 – 180 руб/кг; Д1 – 220

руб/кг; Д2 – 290 руб/кг; Д3 – 400 руб/кг. Объемы поставок в 2013 г – до 2 тонн в месяц, в 2014 г – до 5 тонн в месяц.

Применение модифицированной древесины марки «Древсталь»

-узлы мостовых башенных кранов, кран-балок, лебедок;

-узлы трения конвейеров, транспортеров, шнеков, рольгангов;

-узлы трения насосов и компрессоров;

-кузнечно-прессовое оборудование;

-литейное и металлопрокатное оборудование;

-узлы трения машин, работающих в агрессивных средах;

-дорожно-строительные машины;

-сельскохозяйственные машины;

-машины и механизмы морского и речного флота.

Примеры:

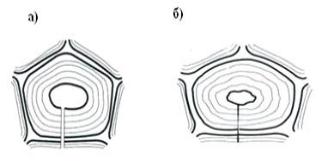

3.7.1 Строение клетки после воздействия ультразвуком показано на рисунке…

Ответ: б)