3989

.pdf

Модуль упругости вычисляют по формуле Ey, МПа:

|

|

|

|

|

|

Ey |

l3 |

|

F |

|

, |

|

|

|

|

(1.10) |

||

|

|

|

|

|

|

4 b h3 |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

S |

|

|

|

|

|

|

|||

где l – расстояние |

между |

опорами |

приспособления |

испытательной |

||||||||||||||

|

|

|

машины, мм; |

|

|

|

|

|

|

|

|

|

|

|

||||

|

b - |

ширина образца, мм; |

|

|

|

|

|

|

|

|

|

|

||||||

|

h - |

толщина образца, мм; |

|

|

|

|

|

|

|

|

|

|

||||||

|

F |

F2 |

F1 - приращение нагрузки на прямолинейном участке графика |

|||||||||||||||

|

|

|

|

|

зависимости прогиба от нагрузки, H; |

|

|

|

||||||||||

|

S |

S2 |

S1 - увеличение прогиба, мм, соответствующее приращению |

|||||||||||||||

|

|

|

|

|

нагрузки F , (рис. 1.5). |

|

|

|

|

|

|

|||||||

|

Результаты вычислений заносят в табл.12. |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

№ |

|

l |

|

b |

|

|

h |

|

|

Pразр |

|

S |

|

F |

|

E |

|

|

п/п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Модуль упругости вычисляют как среднее арифметическое результатов восьми опытов.

Лабораторная работа № 7

Определение предела прочности при изгибе

Предел прочности при изгибе является важнейшим приемосдаточным механическим показателем древесных плит.

ГОСТ 4598-86 устанавливает следующие требования к прочности древесно-волокнистых плит:

Таблица 13

|

|

Предел прочности при изгибе для марок, МПа |

|

||||

Интервал |

СТ, СТ-С |

|

Т, Т-П, Т-С, Т-СП |

М-1 |

М-2 |

М-3 |

|

показателя |

|

|

Группа А |

Группа Б |

|

|

|

Средний |

50 |

|

40 |

35 |

2,0 |

1,2 |

0,5 |

уровень |

|

|

|

|

|

|

|

Нижняя |

47 |

|

38 |

33 |

1,8 |

1,1 |

0,4 |

граница |

|

|

|

|

|

|

|

Оборудование и инструменты

Испытательная машина по ГОСТ 7855-84 или другой системы с погрешностью измерения нагрузки не более 1 %.

Испытательное устройство, состоящее из двух параллельных цилиндрических опор, которые можно передвигать в горизонтальной плоскости, цилиндрического ножа и приспособления с индикатором по ГОСЧТ 9696-82 с погрешностью измерения перемещения не более 0,01 м. Длина опор и ножа должна превышать ширину образца не менее чем на 5 мм. Диаметр цилиндрической части опор и ножа должен быть равен:

15 мм для образцов толщиной менее 7 мм; 30 мм для образцов толщиной от 7 до 20 мм; 50 мм для образцов толщиной более 20 мм.

Инструмент для измерения размеров образцов и расстояния между опорами по ГОСТ 10633-78.

Проведение испытания

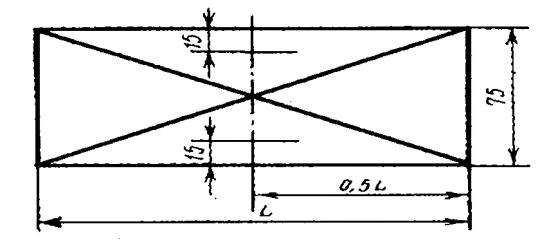

Отбирают образцы согласно рис.1, соответствующие продольному и поперечному направлениям плиты. Размер образцов для испытания древесно-волокнистых плит (25h +50)х75 мм, где h  толщина плиты.

толщина плиты.

Количество образцов – 8 шт.

Определяют ширину образца b по его поперечной оси.

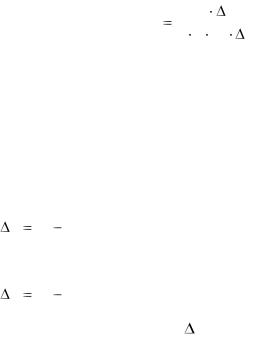

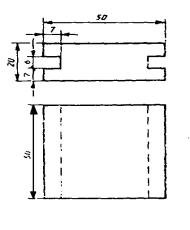

Толщину h измеряют в трех точках, расположенных на поперечной оси образца, из которых одна в центре оси, а две другие на расстоянии 15 мм от кромок (рис.6). За толщину образца принимают среднее арифметическое значение результатов измерений в трех точках.

Рис.6 Схема точек замера размеров образца

Расстояние между центрами опор испытательного устройства l

устанавливают равным 25-кратной толщине испытываемых плит с погрешностью не более 1 мм.

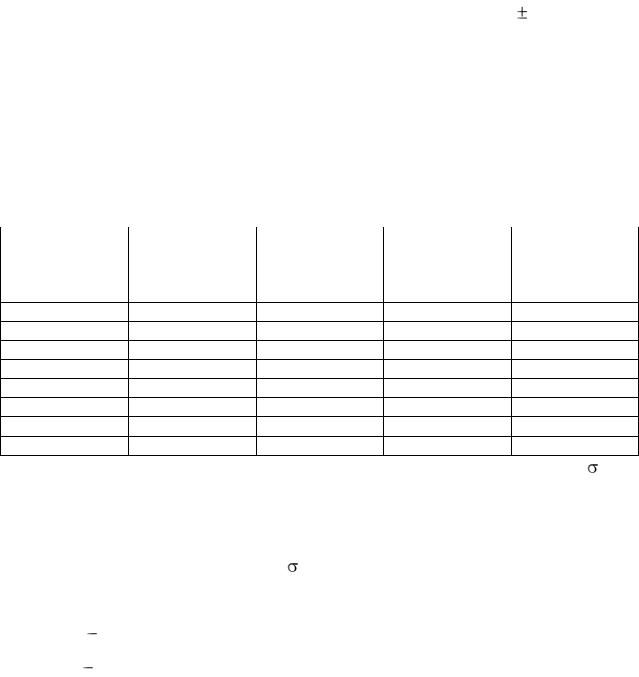

Образцы укладывают на опоры испытательного устройства так, чтобы продольная ось образца была перпендикулярна к опорам, а поперечная ось

параллельна оси ножа. Положение образца на опорах испытательного устройства показано на рис.7.

Одну половину испытываемых образцов укладывают на опоры сетчатой стороной вверх, а другую половину сетчатой стороной вниз.

Рис.7 Расположение образца на опорах

При испытании мягких плит на каждую цилиндрическую опору приспособления помещают стальную пластинку толщиной до 1 мм.

Образцы нагружают со скоростью 30 мм/мин до разрушения образца.

Значение разрушающей нагрузки записывается в таблицу. Вычисляют предел прочности при изгибе по формуле

3 |

Pp |

l |

, |

(1.11) |

2 |

b |

h2 |

где Рp – разрушающая нагрузка, Н (кгс);

l – расстояние между опорами приспособления испытательной машины, мм (см);

b – ширина образца, мм (см); h – толщина образца, мм (см).

Результаты вычислений заносят в таблицу.

№ п/п |

Ширина |

Толщина |

Расстояние |

Разрушающая |

Предел |

|

образца, |

образца, |

между |

нагрузка, кгс |

прочности |

|

мм |

мм |

опорами, |

|

при |

|

|

|

мм |

|

изгибе, |

|

|

|

|

|

МПа |

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

4 |

|

|

|

|

|

5 |

|

|

|

|

|

6 |

|

|

|

|

|

7 |

|

|

|

|

|

8 |

|

|

|

|

|

Предел прочности при изгибе для каждого образца вычисляют с точностью до 0,5 МПа (5 кгс/см2 ) для полутвердых, твердых и сверхтвердых плит и с точностью до 0,1 МПа (1 кгс/см2 ) для мягких плит.

Предел прочности плиты при изгибе вычисляют как среднее арифметическое значение результатов испытаний восьми образцов.

.

Лабораторная работа № 8

Определение предела прочности при растяжении перпендикулярно

пласти плиты

Предел прочности при растяжении перпендикулярно пласти характеризует прочность внутреннего слоя плиты.

Сущность метода заключается в создании в образце растягивающих напряжений, направленных перпендикулярно пласти плиты. Однородность напряженного состояния во внутреннем слое обеспечивается за счет приложения нагрузки через колодки специальной формы, которые заклинивают образец.

Метод состоит в определении прочности по максимальной нагрузке, прилагаемой к образцу до его разрушения в направлении, перпендикулярном к плоскости образца.

Оборудование, приборы, материалы

Испытательная машина по ГОСТ 7855-84 или другой системы с погрешностью измерения нагрузки не более 1 %.

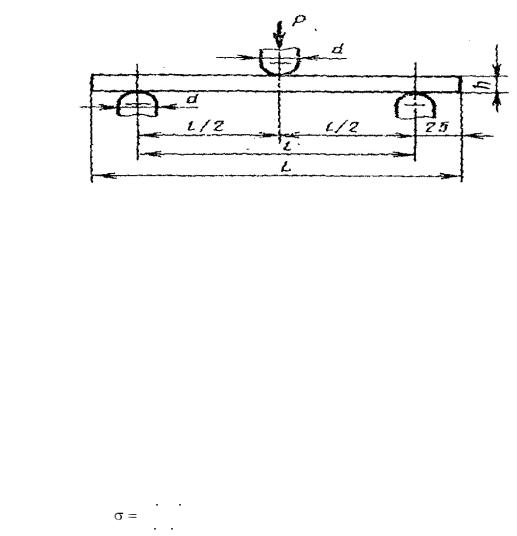

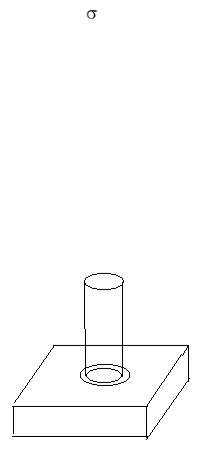

Испытательное устройство, состоящее из двух параллельных захватов в виде скобы (рис.8) для передачи растягивающего усилия образцу от испытательной машины с самоцентрирующим устройством типа "карданный шарнир", обеспечивающим направление действия нагрузки перпендикулярно к плоскости образца.

Рис.8 Захваты для образцов Металлические колодки (алюминиевые или стальные) типа А или типа

Б (рис.9). Поверхность колодок, контактируемая с испытуемым образцом,

должна быть квадратной со сторонами 50 0,1 мм.

Рис.9 Колодки для склеивания образцов

Растворитель для обезжиривания поверхности колодок.

Эпоксидный клей холодного отверждения или клей-расплав с температурой плавления 160…190 0 С.

Электроплитка по ГОСТ 14919-83, обеспечивающая нагрев колодок до

160…190 0 С (при использовании клея-расплава).

Штангенциркуль по ГОСТ 166-89 с погрешностью измерения не более

0,1 мм.

Груз массой 10…30 кг для создания давления при склейке испытательных блоков.

Проведение испытаний

Из отобранной для испытаний плиты вырезают восемь образцов,

равномерно расположенных по ширине плиты, при этом два образца должны примыкать к продольным кромкам плиты. Расстояние от образца до поперечной кромки плиты должно быть не менее 250 мм. Расстояние между соседними образцами должно быть не менее 50 мм. Образцы должны быть квадратными размером 55х55 мм.

Контактирующие поверхности колодок перед приклеиванием зачищают и обезжиривают, затем наносят клей и приклеивают образец таким образом, чтобы края образца симметрично выступали за границы

контактируемых поверхностей колодок. Колодки типа А должны располагаться относительно образца соосно и перпендикулярно.

Склеиваемые блоки нагружают для равномерного распределения клея по всей поверхности склеивания. После полного отверждения клея обрезают выступающие края образцов и зачищают натеки клея на колодках при помощи ножовки, ножа или других аналогичных инструментов.

Склеенный блок устанавливают в захватах испытательной машины так,

чтобы кромки образца были симметричны пазу захвата.

Равномерно нагружают образец со скоростью 10 мм/мин так, ччтобы время действия нагрузки до разрушения образца составляло 30 10 с.

Разрушающую нагрузку фиксируют с точностью до 10 Н.

При разрушении склеенного блока по клеевому слою результат испытаний не учитывают. Если число забракованных образцов более двух, то проводят повторное испытание на новой группе образцов.

Результаты испытаний записывают в таблицу 14.

|

|

|

|

Таблица 14 |

|

|

|

|

|

№ п/п |

Длина, мм |

Ширина, мм |

Разрушающая |

Предел |

|

|

|

нагрузка, кгс |

прочности при |

|

|

|

|

растяжении, |

|

|

|

|

МПа |

1

2

3

4

5

6

7

8

Предел прочности при растяжении перпендикулярно пласти плиты пр в

мегапаскалях вычисляют с точностью до 0,01 МПа по формуле

пр = Р/ а b,

где Р разрушающая нагрузка, Н;

а и b длина и ширина образца, мм.

За результат испытания плиты принимают среднее арифметическое значение результатов испытаний всех учтенных образцов.

Лабораторная работа № 9

Определение удельного сопротивления нормальному отрыву

наружного слоя

Показателем, оценивающим качество наружного слоя плиты и его

пригодность для ламинирования, |

является |

удельное сопротивление |

нормальному отрыву наружного слоя |

уд. |

|

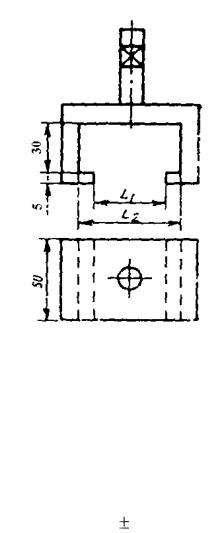

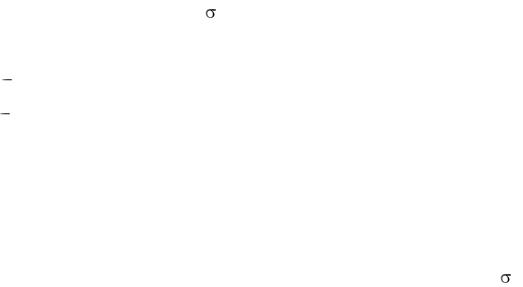

Отбирают 8 образцов размером в плане 50х60 мм. В центре поверхности

образцов спиральным сверлом с внутренним диаметром подрезателя 30 мм делают кольцевую канавку глубиной 0,5…0,7 мм.

Кольцевую канавку заполняют пластилином для предотвращения попадания клея за предел расчетной площади отрыва. К выделенной кольцевой канавкой площади на пласти образца приклеивают клеем-

расплавом металлическую испытательную головку (рис.10).

Рис.10 Вид образца с испытательной головкой Образец с головкой помещают в приспособление испытательной

машины и прикладывают нагрузку со скоростью 10 мм/мин до момента отрыва наружного слоя. Значение разрушающей нагрузки заносят в таблицу.

Не учитывают результаты испытаний образцов, у которых разрушение наружного слоя произошло не по всей площади испытательной головки или за пределами канавки. Если таких образцов более двух, то испытание проводят заново на новой партии образцов.

Удельное сопротивление нормальному отрыву наружного слоя  уд

уд

вычисляют по формуле, МПа,

уд = Р/ F,

где Р разрушающая нагрузка, Н;

F рабочая площадь испытательной головки, мм2 .

Результаты вычислений заносят в таблицу 15.

Таблица 15

№ |

Диаметр |

Площадь |

Разрушающее |

Характер |

Удельное |

п/п |

испытательной |

отрыва, |

усилие, |

разрушения |

сопротивление |

|

головки, мм |

F, мм2 |

Рразр, кгс |

образца |

нормальному |

|

|

|

|

|

отрыву, уд , |

|

|

|

|

|

МПа |

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

4 |

|

|

|

|

|

5 |

|

|

|

|

|

6 |

|

|

|

|

|

7 |

|

|

|

|

|

8 |

|

|

|

|

|

За результат испытаний принимают среднее арифметическое значение

результатов испытаний всех учтенных образцов.

Сравнивают полученный результат с требованиями ГОСТ.