3840

.pdf

11

Для пиломатериалов, высушиваемых по I и II категориям качества, относительное отклонение не должно превышать 1,5 и 2 % соответственно. Если f больше допустимого и наблюдается изгиб зубцов внутрь, проводят дополнительную влаготеплообработку, если изгиб зубцов наружу − проводят подсушку данной партии материала и в последующем при сушке подобного материала продолжительность конечной обработки сокращается на 25 %.

5.5.Количественная характеристика остаточных напряжений.

5.5.1.Секции 5 и 6 для выравнивания влажности выдерживают в помещении лаборатории при температуре 20 ±5 °С и степени насыщенности воздуха

40−65 %. Продолжительность выдержки проб из древесины хвойных пород, кроме лиственницы, и мягких лиственных − не менее двух суток, твердых лиственных пород и лиственницы − не менее четырех суток.

После окончания выдержки определяют массу т2 секции В с погрешностью не более 0,01 г, затем помещают эту секцию в сушильный шкаф с температурой 103 ±2 °С для высушивания до постоянной массы т0 и по формуле 1 определяют её влажность.

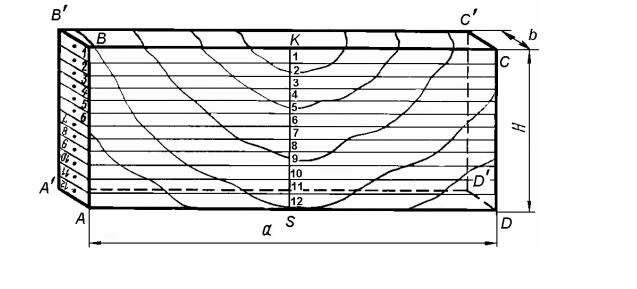

5.5.2. Определение упругих деформаций Секцию 5 размечают на слои-полоски толщиной около 4 мм и маркируют

по схеме представленной на рис. 3.

Рис. 3. Схема разметки секции 5

Толщину доски измеряют по линии KS с погрешностью не более 0,1 мм и результат заносят в табл. 3. Начальную длину слоев а1 измеряют с погрешностью до 0,01 мм индикаторной скобой, вводя острия её наконечников в наколы как показано на рис. 4.

12

Рис. 4. Измерение начальной длины слоев а1: 1 – секция 5; 2 – индикатор часового типа; 3 – неподвижный штифт; 4 - стойка

Затем секцию раскалывают на слои. Для измерения конечной длины всех слоев а2 их предварительно выпрямляют в струбцине (рис. 5).

Рис. 5. Измерение конечной длины слоев секции 5: 1 – слой секции; 2 – основание; 3 – подкладка; 4 – винтовые зажимы; 5 – индикатор часового типа

5.5.3 Определение послойного модуля упругости Секцию 6 распиливают или раскалывают на полоски-образцы для опре-

деления модуля упругости. Число таких слоев должно быть в три раза меньше слоев в секции 5. Высоту образцов h устанавливают по длине линии KS с погрешностью не более 0,5 мм, проводимой таким же образом, как в секции 5 (рис. 4). Отклонение установленной высоты образца на всем протяжении его длины не должны превышать ±0,2 мм. Затем образцы маркируют порядковыми номерами в направлении, соответствующем направлению нумерации слоев в секции 5.

13

Таблица 3

Определение остаточных напряжений

|

|

Отсчеты по индика- |

|

|

|

|

|

Номер |

Толщина |

тору, мм, при изме- |

Перемещение |

Деформация |

Модуль |

Напряжение |

|

слоя |

слоя h, |

рении |

слоя а, мм |

слоя, ε |

упругости |

в слое в |

|

|

мм |

начальной |

конечной |

|

|

слоя в |

1·108 Па |

|

|

длины |

длины |

|

|

1·108 Па |

|

|

|

слоев, а1 |

слоев, а2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Полученные секции размечают, как показано на рис. 6.

Рис. 6. Разметка и измерение образцов секции 6

Затем измеряют фактическую высоту h и ширину b образцов в трех точках у рисок 1, 3, 5 с погрешностью не более 0,1 мм. Результаты измерения заносят в соответствующие графы табл. 4.

Испытание образцов.

Модуль упругости определяют путем испытания каждого образца на статический изгиб. Испытания проводят на установке, схема которой показана на рис. 7. Образец размещают на опорах так, чтобы его риски 1 и 5 совпадали с рисками, проведенными через центр опор. Между опорами и образцом прокладывают металлические пластинки размером 20 × 20 × 3 мм. Штифт индикатора упирают в верхнюю плоскость образца у риски 3. Нагрузка передается на образец в двух точках у рисок 2 и 4 через нажимные ножи ступенчато. Количество ступеней нагружения должно быть не менее шести. Величина ступени нагружения при испытании образцов на древесины хвойных пород с пролетом l до 14 см составляет 2,5 Н (0,25 кгс), а при больших пролетах – 1,0 Н (0,1 кгс). При испытаниях образцов из древесины твердых лиственных пород и лиственницы

14

величина ступени нагружения соответственно равна 5,0 Н (0,5 кгс) и 2,5 Н (0,25 кгс). Допускается нагружать образец с помощью гирь. При этом каждая гиря должна соответствовать одной ступени нагружения. По индикатору, измеряющему величину прогиба, снимают отсчет с погрешностью не более 0,01 мм. Результаты заносят в табл. 4.

|

|

|

|

|

|

|

|

|

|

|

Таблица 4 |

||

|

|

|

Определение послойного модуля упругости |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Номеробразца |

ступениНомернагружения |

Нагрузкав 10 Н |

отсчет(Прогибпо индика- в)тору0,01 мм |

Приращениепрогиба на каступеньждуюнагрузки |

Приведеннаянагрузка Р, в 10Н |

Приведенныйпрогиб f, в мм |

Модуль |

Размеры сечения |

|||||

ступенипо нагрузки |

длясреднийобразца |

измереместахв - ния средний |

измереместахв - ния средний |

|

|||||||||

|

|

|

|

|

|

|

упругости Е, в |

образца, в см |

|

||||

|

|

|

|

|

|

|

f ·103 Па |

высота |

ширина |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 7. Схема испытания образца на статический изгиб для определения модуля упругости: 1 - опора; 2 – подкладки; 3 – образец; 4 – нажимные ножи; 5 – индикатор часового типа

15

Если один из крайних образцов сломается при выпиливании из секции 6 или преждевременно разрушится при испытаниях из-за скрытых трещин, то берут новую пробу.

Деформацию ε вычисляют, округляя результат до 10-4 по формуле

ε = (а1 − а2 ) |

(5) |

а1

Вычисление производят с погрешностью не более 0,005 мм. Если а1 >a2 то t присваивают знак плюс (+), если а1< a2 то t присваивают знак минус (–).

Для каждой четной ступени нагрузки измеряют прогиб образца f с погрешностью до 0,01 мм и определяют модуль упругости в ГПа с точностью до 10 МПа по формуле

E = |

11 P l3 |

|

, ГПа, |

(6) |

|

64 |

b h3 |

|

|||

|

f |

|

|||

где Р – нагрузка на оба ножа, Н;

b и h – соответственно ширина и высота образца, мм; l – пролет, см;

f – прогиб, мм.

По полученным значениям Е для отдельных ступеней нагрузки вычисляют среднее значение модуля упругости каждого образца секции. На основании данных о величине ε и Е вычисляют напряжения для каждого слоя, округляя результат до 0,01 МПа, по формуле

σ = −Е ε , МПа. |

(7) |

Выводы

По внешнему виду доски, по значению влажности пиломатериала, измеренному для секции 1, по перепаду влажности по толщине секции 2, а также по величине остаточных внутренних напряжений секции 4 определяют категорию качества сушки исследуемого пиломатериала. Показатели качества сушки пиломатериалов (заготовок) подлежат нормированию. Нормы устанавливаются в зависимости от категорий качества сушки и условий эксплуатации изделий (см. табл. П.1.2 прил. 1). По секциям 5 и 6 установить количественную характеристику остаточных напряжений.

16

Вопросы для самоконтроля и повторения

1.Что такое перепад влажности по толщине досок?

2.Что такое градиент влажности и как он определяется?

3.Как изменяется во время сушки влажность на поверхности и в центре сечения пиломатериалов?

4.Как возникают внутренние силы, разрывающие древесину (трещины)?

5.В чем заключается исходная причина возникновения внутренних деформаций при сушке материала?

6.Дайте характеристику возникновения и протекания во время сушки влажностной, упругой и остаточной деформации.

7.Сообщите основные дефекты сушки пиломатериалов. Как их избежать?

8.Укажите виды и причины растрескивания пиломатериалов?

9.Укажите виды и причины коробления пиломатериалов?

10.Какими показателями характеризуют качество сушки?

11.Какова цель влаготеплообработки высушенных пиломатериалов?

12.Какова цель кондиционирующей обработки пиломатериалов?

13.Почему пиломатериалы приобретают более высокое качество при камерной сушке, если они подвергались предварительной атмосферной подсушке?

14.Почему и как коробятся доски в результате сушки в поперечном направлении? То же – в продольном направлении?

15.Как предотвратить коробление досок во время сушки?

16.В чем заключается главная причина растрескивания сердцевинных пиломатериалов? Можно ли его избежать?

17.Почему мало коробятся заготовки, полученные методами радиальной распиловки?

18.Почему часто происходит расслабление шиповых соединений и разрушение мебели?

17

ЛАБОРАТОРНАЯ РАБОТА № 2

ВЛИЯНИЕ ТЕПЛОВОЙ ОБРАБОТКИ НА СТОЙКОСТЬ ДРЕВЕСИНЫ

1. Цель работы

Определить влияние величины и продолжительности тепловой обработки обработки на биологическую стойкость древесины в различных средах (почва, древесные опилки, в зависимости от её влажности.

2. Общие положения

Способы тепловой обработки древесины различаются по используемым для этой цели видам теплообмена и по применяемым агентам обработки. Средой для нагревания древесных сортиментов могут служить воздух или его смесь с топочными газами, насыщенный водяной пар, вода. Насыщенный пар и вода имеют при тепловой обработке древесины преимущественное применение. Их использование характеризуется весьма интенсивным поверхностным теплообменом.

Древесина как природный материал, подвержена воздействию очень многих разрушителей. Самым существенным является гниение. Согласно европейскому стандарту, все породы по стойкости древесины против грибов (гниению) делятся на пять классов: очень стойкие, стойкие, умеренно стойкие, малостойкие и нестойкие. Долговечность конструкций и сооружений из древесины во многом зависит от правильного выбора типа древесной породы и режимных параметров её гидротермической обработки.

3.Содержание работы

3.1.Провести тепловую обработку древесины различных пород.

3.2.Определить влияние продолжительности тепловой обработки на биологическую стойкость древесины.

18

3.3.Определить влияние влажности древесины в процессе тепловой обработки на биологическую стойкость древесины.

3.4.Выводы по результатам работы.

4.Оборудование, приборы и материалы

4.1.Бруски (порода древесины − сосна, береза, осина, дуб и др.) размером

20×20×50 мм.

4.2.Cушильный шкаф, оснащенный терморегулирующим устройством и психрометром.

4.3.Термометр ртутный.

4.4.Почва, древесные опилки, эксикатор.

4.5.Электровлагомер ВПК-12.

5. Схема и описание установки для нагревания воздухом

Лабораторная установка (рис. 8) для нагревания образцов древесины состоит из электрического сушильного шкафа 1. В качестве датчика для измерения и регулирования температуры среды (воздуха) в сушильном шкафу на заданном уровне (tc = сonst) используется контактный термометр 3 типа ТК (с магнитной регулировкой) в комплекте с терморегулятором Термодат 2. Точность регулирования температуры до ±1 °С. Питание от электрической сети 220 В через трансформатор 5.

Рис. 8. Лабораторная установка для нагревания древесины воздухом

19

Образец древесины 4 устанавливается в сушильный шкаф 4 на специальный поддон.

6.Порядок проведения работы

6.1.Определить породу образцов и размеры.

6.2.Определить влажность образцов согласно ГОСТ 16483.7-71 или вла-

гомером.

6.3.Прогреть установку до заданной температуры. Образцы выдержать в сушильном шкафу при заданной температуре в течение 1 ч, 3 ч и 6 ч.

6.4.Образцы древесины, термообработанные и контрольные поместить в эксикатор с влажным воздухом (на дно эксикатора налить воду), в древесные опилки и почву, углубив до половины образцов. Почву и древесные опилки необходимо увлажнить, а сверху накрыть полиэтиленовой пленкой и обжать резиновым кольцом. Эксикатор и стаканы с образцами поместить в темный шкаф.

6.5.Провести наблюдение за появлением плесени на образцах древесины

втечение четырех недель с интервалом через неделю.

Выводы

Указать степень поражения плесенью термообработанных и контрольных образцов древесины в зависимости от среды, начальной влажности и продолжительности теплового воздействия.

Вопросы для самоконтроля и повторения

1.Что такое биологическая стойкость древесины?

2.Что такое плесень и чем она вызывается?

3.В каких температурных и влажностных условиях происходит гниение древесины?

4.Какими физическими явлениями обусловлено нагревание древесины?

5.Какая древесина имеет большую теплопроводность сухая или сырая?

6.Поясните назначение тепловой обработки древесины?

7.Какие факторы влияют на нагревание древесины?

20

8. Какие изменения происходят в древесине под воздействием высокой температуры?

ЛАБОРАТОРНАЯ РАБОТА № 3

ВЛИЯНИЕ ТЕПЛОВОЙ ОБРАБОТКИ НА ПРОПИТЫВАЕМОСТЬ ДРЕВЕСИНЫ ЛИСТВЕННЫХ И ХВОЙНЫХ ПОРОД

1. Цель работы

Установить влияние предварительной тепловой обработки и влажности древесины на пропитываемость хвойных и лиственных пород.

2. Общие положения

Проникновение в древесину и перемещение в ней жидкостей представляет большие трудности, поскольку связано с учетом комплекса факторов, влияющих на продвижение жидкостей, а также способностью самой древесины воспринимать и проводить пропиточные жидкости, т.е. с проницаемостью. Проницаемость зависит от породы дерева, положения образца в стволе, направления волокон, анатомического строения, физико-химических свойств, состояния проводящих элементов и некоторых других факторов.

Способность проводить и поглощать пропиточные жидкости имеет важное значение при разработке режимов пропитки и сушки древесины, её покраске, химической переработке, правильном выборе материала для изготовления различных видов продукции.

Функциональные элементы (поры) водопроводящей анатомической системы хвойных и лиственных пород имеют различное строение, которое оказывает определяющее влияние на проникновение пропитывающих растворов. Поэтому при выборе способа пропитки и вида пропитывающего раствора необходимо учитывать породу древесины, её влажность, температуру и условия тепловой обработки древесины.

3. Содержание работы