3704

.pdfМинистерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Воронежская государственная лесотехническая академия»

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ ДРЕВЕСИНЫ И ДРЕВЕСНЫХ МАТЕРИАЛОВ

Методические указания к лабораторным работам для студентов по направлению подготовки 250400 – Технология лесозаготовительных

и деревоперерабатывающих производств

Воронеж 2012

2

УДК 684.4.059.3

Новоселова, И. В. Технология и оборудование защитно-декоративных покрытий древесины и древесных материалов [Текст] : методические указания к лабораторным работам для студентов по направлению подготовки 250400 – Технология лесозаготовительных и деревоперерабатывающих производств / И. В. Новоселова ; М-во образования и науки РФ, ФГБОУ ВПО «ВГЛТА». – Воронеж, 2012. – 36 с.

Печатается по решению учебно-методического совета ФГБОУ ВПО «ВГЛТА» (протокол № 2 от 25 ноября 2011 г.)

Рецензент Начальник производства ЗАО фирма «Гранд» С.К. Ненашев

3

ВВЕДЕНИЕ

Настоящие методические указания имеют своей целью ознакомление с наиболее важными методами испытаний отделочных покрытий в соответствии с действующей программой курса "Технология и оборудование защитнодекоративных покрытий древесины и древесных материалов".

При выполнении лабораторных работ студент вносит в рабочую тетрадь название работы, цель испытания, описывает приборы и выполняет их в эскизном изображении, описывает методику проведения испытания и последовательность приемов его выполнения.

Вчасы проведения лабораторных работ студент получает допуск после того, как преподаватель проверит его подготовленность. Выполнив работу, студент заносит результаты в отчет по работе и предъявляет его преподавателю.

После окончания лабораторного практикума и беседы с преподавателем студент получает зачет по лабораторным работам и допуск к экзаменам.

При работе в лаборатории студент должен строго выполнять правила техники безопасности.

При проведении испытаний студент дает качественную и количественную оценку свойств покрытий. Методы испытаний описаны по специальным методикам ГОСТов или ТУ.

Вприложении к указаниям приводятся основные показатели технических требований к материалам и покрытиям. С ними студент должен ознакомиться с целью сравнения показателей, полученных при выполнении лабораторных работ.

4

ЛАБОРАТОРНАЯ РАБОТА № 1 Определение содержания нелетучих в лакокрасочных материалах

При выполнении работы необходимо знать следующие термины. Летучие вещества – совокупность растворителей и разбавителей, содер-

жащихся в лакокрасочном материале и испаряющихся при высыхании. Пленкообразующие вещества – нелетучая часть лакокрасочной среды,

которая, образуя пленку, связывает пигменты и наполнители.

Твердые вещества – совокупность пигментов и наполнителей, содержащихся в лакокрасочном материале.

Нелетучие вещества – совокупность пленкообразующих и твердых веществ, остающихся после испарения из лакокрасочного материала летучих веществ.

Содержание пленкообразующих веществ в лакокрасочном материале учитывают при расчете норм расхода лакокрасочных материалов. Чем больше нелетучих в материале, тем толще будет пленка покрытия после сушки или отверждения. Практически содержание пленкообразующих обусловливает число нанесений этого материала на подложку для создания пленки определенной толщины. Применение материалов с большим содержанием нелетучих ведет к снижению затрат труда и времени для получения покрытия.

Различают содержание нелетучих веществ полуфабрикатной основы (поставляется на предприятие в таре) и рабочего состава материала (готовят перед нанесением). Первый показатель наиболее важен для однокомпонентных систем, т.к. впоследствии определяется процент их разбавления для доведения до рабочей вязкости. Второй используется для многокомпонентных систем (полиуретановых, кислотного отверждения).

Метод определения массовой доли летучих и нелетучих веществ в лакокрасочных материалах согласно ГОСТ 17537-72 заключается в нагревании пробы лакокрасочного материала при определенной температуре в течение заданного промежутка времени и определении искомого по разности результатов взвешивания до и после нагревания.

Цель работы: изучить порядок определения содержания нелетучих веществ методом высушивания навески лака.

5

Оборудование: инфракрасный ламповый излучатель, весы, бюксы с крышками.

Материалы: нитроцеллюлозные лаки и эмали.

Порядок выполнения работы

1.Взвесить пустую бюксу с крышкой.

2.Налить в бюксу немного лакокрасочного материала и быстро закрыть крышкой, избегая испарения растворителя. Взвесить.

3.Раскрыть и высушить бюксу с содержимым, контролируя затвердевание материала. Как только материал затвердеет, отставить бюксу до остывания на 10-15 минут.

4.Закрыть бюксу и снова взвесить. Взвешивание производить с точностью до 0,001 г.

5.Определить содержание летучих по формуле

Х1 |

G1 |

G2 |

100 , %, |

(1) |

|

G1 |

G |

||||

|

|

|

где G – масса пустой бюксы, г;

G1 – масса бюксы с материалом до сушки, г; G2 – масса бюксы с материалом после сушки, г.

Определить содержание нелетучих по формуле

Х2 100 Х1 , %. (2)

6. Сравнить полученные результаты с данными прил. 3 и сделать выводы.

Контрольные вопросы

1.Состав прозрачных ЛКМ для отделки мебели и изделий из древесины.

2.Состав непрозрачных ЛКМ для отделки мебели и изделий из древесины.

3.Летучая и нелетучая части в составе нитроцеллюлозных ЛКМ.

4.Летучая и нелетучая части в составе полиэфирных ЛКМ.

5.Летучая и нелетучая части в составе ЛКМ кислотного отверждения.

6.Летучая и нелетучая части в составе полиэфирных ЛКМ.

6

ЛАБОРАТОРНАЯ РАБОТА № 2 Определение твердости лакокрасочных покрытий

Твердость характеризует сопротивление покрытия проникновению в него твердого недеформируемого тела.

Величину твердости учитывают при оценке защитных свойств покрытия. Также важна эта величина в технологическом процессе. Например, если покрытие не имеет требуемой твердости, его нельзя облагораживать (шлифовать, полировать). Кроме того, если покрытие недостаточно твердое, то при складировании в стопы щитовые детали зачастую склеиваются между собой. Поэтому для того, чтобы покрытие детали имело заданную твердость, необходимо тщательно соблюдать время сушки или отверждения покрытий, которое установлено технологией.

Твердость покрытий зависит от того, какой состав имел лакокрасочный материал. Например, добавление пигментов или наполнителей ведет к некоторому снижению твердости покрытия.

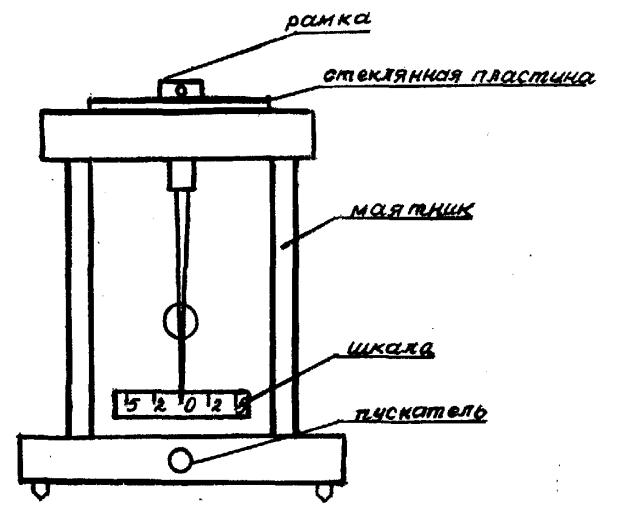

В лабораторной работе описано стандартное определение условной твердости методом маятника по ГОСТ 5233-89. Он основан на том, что на поверхности лакокрасочного покрытия, нанесенного на стеклянную пластинку, устанавливается рамка с двумя стальными шариками. К рамке крепится маятник с грузом. Кроме того, прибор содержит пусковое устройство и измерительную шкалу. Для исключения влияния воздуха аппарат помещен в стеклянный футляр.

Для определения твердости этим методом используется маятниковый прибор М-3, схема которого приведена на рис. 1.

7

Рис. 1. Схема маятникового прибора М-3 При движении маятника шарики под действием его массы вдавливаются

в покрытие и поэтому, через некоторое время происходит торможение. Чем мягче покрытие, тем затухание колебаний маятника будет происходить быстрее.

Твердость покрытий в этом случае характеризуется как отношение времени колебания маятника, когда шаровые опоры установлены на покрытие, нанесенное на стеклянную пластинку, ко времени колебания, когда шаровые опоры установлены на чистое стекло. Это отношение всегда меньше 1.

Практически маятник настраивают так, чтобы время колебания на чистом стекле составляло (440±6) с.

Метод определения твердости по маятниковому прибору имеет недостатки: недостаточную точность ввиду субъективности наблюдений за результатами опытов; невозможность определения твердости материала непосредственно на деревянных подложках. В этом случае торможение произойдет быстрее на

8

чистом древесном образце, чем на покрытии, и отношение колебаний будет больше 1.

Цель работы: изучить метод определения условной твердости покрытий маятниковым прибором.

Оборудование: маятниковый прибор М-3, секундомер.

Материалы: стеклянные пластины, покрытые нитролаком НЦ-218, нитроэмалью НЦ-25 и др.

Порядок выполнения работы

1.Определить "стеклянное число". Для этого под шарики установить чистую стеклянную пластинку. Запустить маятник, отклонив его на 50. Включить секундомер. Как только амплитуда колебаний маятника достигнет 20, выключить секундомер. Полученное время колебаний в секундах и есть искомая величина.

2.Установить под шарики пластину с испытуемым покрытием. Произвести действия, описанные выше. Полученное время является первым замером для этого покрытия. Поставить шарики на другой участок этой же пластины и вновь произвести замер. Результаты двух замеров на одном образце записать в табл. 1. Если разность замеров превышает 2 %, выполнить третий замер и вычислить среднее трех замеров.

3.Взять пластинку со следующим покрытием и произвести те же действия. Результаты измерений записать в табл. 1.

4.Определить среднее из двух замеров для каждого покрытия. Значения записать в табл. 1.

5.Вычислить относительную величину твердости по формуле

Тв |

tп |

, |

(3) |

|

|||

|

tс |

|

|

где tп – среднее значение времени затухания колебания маятника, опоры которого находятся на покрытии, с;

tс – "стеклянное число", с.

Результаты для каждого из покрытий внести в табл. 1.

9

|

|

|

|

|

|

Таблица 1 |

|

|

|

Результаты измерения твердости покрытий |

|||||

|

|

|

|

|

|

|

|

|

|

Время колебания маятника, с |

"Стеклянное" |

Относительная ве- |

|

||

№ |

Вид материала |

|

|

|

число |

личина твердости |

|

первый |

второй |

среднее |

|

||||

|

|

замер |

замер |

значение |

|

|

|

|

|

|

|

|

|

|

|

1 |

Лак НЦ-218 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

Эмаль НЦ-25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6.Сравнить полученные результаты с величинами твердости, указанными в прил. 3. Сделать выводы.

Контрольные вопросы

1.Влияние содержания компонентов прозрачных и непрозрачных ЛКМ на твердость получаемого лакокрасочного покрытия.

2.Конвективная сушка покрытий.

3.Отверждение покрытий ИК-лучами.

4.Отверждение покрытий УФ-излучением.

5.Радиационно-химическое отверждение покрытий.

6.Длительность сушки (отверждения) НЦ, ПУ, МЧ, МЛ, ПЭ и др. материалов, обеспечивающая оптимальное значение твердости покрытия.

ЛАБОРАТОРНАЯ РАБОТА № 3 Определение степени блеска лакокрасочных покрытий

фотоэлектрическим методом

Блеск – способность покрытия отражать падающий на него свет в зависимости от микрорельефа поверхности.

Покрытия изделий мебели по ОСТ 13-27-82 классифицируются как высокоглянцевые, глянцевые, полуглянцевые и матовые.

Покрытия столярно-строительных изделий по ГОСТ 24404-80 бывают глянцевые и матовые.

Высокоглянцевые покрытия имеют очень гладкую поверхность. Глубина микронеровностей на ней не больше половины длины видимого света (0,25 мкм). Свет, падая на такую поверхность, отражается, не рассеиваясь. В этом случае изображение предметов на поверхности будет зеркальным.

10

Глянцевая поверхность менее гладкая, чем высокоглянцевая, микронеровности ее более глубокие. Это ведет к большему рассеиванию света и уменьшению зеркального отражения. Предметы от такой поверхности отражаются с искажением.

Матовые покрытия имеют равномерную шероховатость и значительную часть падающего на них света рассеивают. Поэтому они не дают изображений окружающих предметов.

Определение блеска сводится к определению соотношения количеств определенного (зеркального) и рассеянного света при отражении от поверхности.

Зрительное восприятие блеска зависит от условий наблюдения: расстояния, угла наблюдения, освещенности. Поэтому производить инструментальную оценку степени блеска возможно лишь при определенных значениях этих факторов.

На характер отражения прозрачными лаковыми покрытиями влияют структура и цвет подложки. Это обусловлено тем, что в общем отраженном потоке света есть две составляющие: свет, отраженный поверхностью покрытия, и свет, отраженный поверхностью подложки.

Светлые поверхности отражают больше света, чем поглощают, а темные

– наоборот. Поэтому зрительно темные поверхности кажутся более блестящими, чем светлые.

При измерении блеска учитывается направление волокон древесины. При определении светового потока в направлении вдоль волокон рассеянное (диффузное) отражение меньше, чем поперек волокон, а зеркальное – наоборот.

При измерении блеска непрозрачных покрытий структура и цвет подложки роли не играют.

Блестящие покрытия имеют следующие значения степени блеска по ФБ- 2: высокоглянцевые – более 60 %; глянцевые – 39…59 %; полуглянцевые – 24…39 %. Для матовых покрытий – 3…10 %, для полуматовых –10…24 %.

Использование вышеуказанных зависимостей позволяет определить степень блеска зеркального покрытия Rп, учитывая светлоту подложки, при угле падения света 450 и в направлении вдоль волокон по формуле

Rп R 0,17Rд , |

(4) |

где R – зеркально отраженный световой поток;

Rд – диффузно (рассеянно) отраженный световой поток.