3597

.pdfПРАКТИЧЕСКАЯ РАБОТА №5

ОПРЕДЕЛЕНИЕ КИНЕМАТИЧЕСКИХ И ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ КАНАТНЫХ МЕХАНИЗМОВ

Цель работы: На основе кинематических и геометрических параметров определить рабочие характеристики лебедок.

В лесной промышленности широко применяются лебедки для привода канатных и канатно-блочных систем и механизмов. Лебедки бывают одноступенчатые и многоступенчатые, однобарабанные и многобарабанные, однонаправленные и реверсивные, прямонаправленные и разворотные.

Трелевочная лебедка состоит из двигателя, холостого трелевочного барабана, рабочего барабана, разворотного рабочего барабана, разворотного возвратного барабана, редуктора, коробки передач и электрогенератора.

Требуется: определить канатоемкость барабана; скорость движения каната; тяговое усилие барабана; производительность лебедки.

Количество витков каната, расположенных по длине барабана по горизонтали определяется:

iв = |

lб |

ϕ ,шт. |

(5.1) |

|

|||

|

dк |

|

|

где lб - длина барабана, м (принимается по |

согласованию с |

||

преподавателем); |

|

||

dк - диаметр каната, м, [1];

ϕ - коэффициент не плотности укладки витков на барабане, ϕ = 0, 7 −0,92 ; Количество рядов каната, расположенных по вертикали (с учетом запаса

2 dк между ребордой и верхним рядом навивки)

iр = |

(D1 |

−D2 )−4dк |

, шт. |

(5.2) |

|

2dк |

|||

|

|

|

|

|

где D1 - диаметр реборд барабана; мм. |

|

|

||

D2 - диаметр барабана, мм, D2 =300 −450 . |

|

|

||

Общее количество витков на барабане: |

|

|

||

i = iр iв , шт |

|

(5.3) |

||

Средняя длина одного витка каната, навиваемого на барабан:

21

lср = |

π(D1 +D2 |

−4dк ) |

|

|

|

|

, мм |

(5.4) |

|

2 |

|

|||

Общая канатоемкость барабана определяется:

L = i lср , мм (5.5)

Скорость движения каната и тяговое усилие необходимо определять для первого и последнего рядов витков. При многорядной навивке каната на барабан скорость его движения неодинакова на разных рядах витков.

Для первого ряда:

νmin = |

π (D2 +dк ) nб |

,м/с |

(5.6) |

||

|

60 1000 |

||||

|

|

|

|

|

|

Для последнего ряда: |

|

π (D1 −4dк ) nб |

|

|

|

νmax = |

|

,м/с |

(5.7) |

||

|

60 1000 |

|

|||

|

|

|

|

|

|

Вследствие того, что канат навивается на барабан лебедки в несколько рядов, скорость движения каната всё время изменяется, а, следовательно, изменяется и величина тягового усилия.

Ρmax = Ν η , Кн |

(5.8) |

νmin

где Ν - мощность, расходуемая барабаном, кВт берется [1]; η - КПД передаточного механизма лебедки, η = 0,92 .

Производительность лебедки в смену на трелевке определяется:

Πсм = |

(Τ−tпз ) |

ϕ1 ϕ2 Qn |

(5.9) |

||||||||

|

l |

ср |

+ |

|

l |

ср |

+t |

+t |

|

||

|

|

|

|

|

|||||||

|

|

|

|

|

2 |

|

|||||

|

|

|

|

|

|

|

|

||||

|

|

νx |

|

ν |

1 |

|

|

||||

|

|

|

гр |

|

|

|

|||||

где t1 -время прицепки (сбора) пачки, мин. определяется по формуле: |

|

||||||||||

|

|

|

|

t1 = а0 Qn , мин |

(5.10) |

||||||

t2 - время отцепки пачки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t2 =b0 +c0 Qn ,,мин, |

(5.11) |

||||||

где а0 =3,5, b0 =2,9, c0 =0,24коэффициенты, зависящие от среднего объема хлыста.

Qn - средний объем трелюемой пачки, м3 принимаем из справочной литературы [1];

22

ϕ1 - коэффициент использования рабочего времени, ϕ1 = 0,81−0,85; ϕ2 - коэффициент использования тягового усилия лебедки, ϕ2 = 0, 75 −0,8 ; Τ - продолжительность рабочей смены, Τ = 400 −480мин;

tпз - время на подготовительно-заключительные работы, tпз = 40 −50мин; lср - среднее расстояние трелевки, принимается по согласованию с

преподавателем, м;

νx - средняя скорость подачи прицепного оборудования к месту чеперовки, м/мин;

νгр - средняя скорость рабочего каната с пачкой, м/мин.

Отчет по практической работе №5 должен содержать:

1.Исходные данные к работе, согласно индивидуальному заданию

2.Расчет основных формул согласно индивидуальному заданию и построение графика.

3.Вывод о проделанной работе.

ПРАКТИЧЕСКАЯ РАБОТА №6

РАСЧЕТ ОСНОВНЫХ ЭЛЕМЕНТОВ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ЛЕСОПОГРУЗЧИКОВ

Цель работы: Определить основные параметры технологического оборудования лесопогрузчика.

Площадь зева захвата определяется по той же формуле, что и для грейферных захватов. Расстояние между рычагами захвата выбирают из условия устойчивого положения груза на рычагах с учетом различной длины лесоматериалов с тем, чтобы центр тяжести груза находился между рычагами. При погрузке деревьев и хлыстов расстояние рекомендуется принимать в пределах от 2,0 до 3,0 м, при погрузке бревен - 1,5-2,5 м.

Подъем груза челюстным захватом происходит в два приема: первый - груз сдвигается при горизонтальном движении захвата и под него подводится нижняя челюсть, второй - нижняя челюсть, вращаясь, поднимается и захватывает части груза.

Момент, развиваемый гидроцилиндрами относительно оси вращения

23

стрел ы (рис. 6. 1), определяется по формуле: |

|

М = n Pшт р η |

(6.1) |

где n - ч исло цили ндров, поднимающих стрелу; |

|

Pшт - усилие, развиваемое гидроцилиндром при |

работе штоковой |

полостью, Н;

h - плечо приложения силы гидроцилиндра, м;

η - коэф фициент полезного действия оси поворота, η = 0,99 .

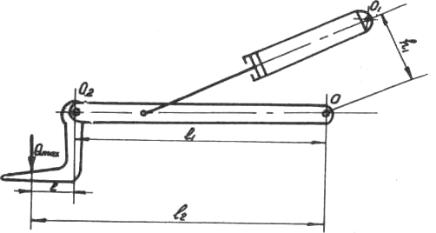

Рисунок 6.1 Схема расчета гидроцилиндров подъема стрелы

челюстного погрузчика

Для определения силы тяж ести по днимаемого груза составляется сумма моментов относительно точки О и приравнивается к нулю:

∑Мо = М −qcl1 −Ql2 = 0 |

(6.2) |

||

Откуда |

|

|

|

Q = |

М −qcl1 |

(6.3) |

|

l2 |

|

||

где qc - сила тяжести стрелы с захватами и |

гидроц илиндрами поворота |

||

челюстей, Н. Данная ве личина оп ределяется по формуле представле нной ниже:

|

qc = Gц +Gк +Gв +Gзв +Gз +Gтр |

(6.4) |

|

где Gц - сила тяжести цепи, Gц =1300 −1400Н ; |

|

||

Gк - сила тяжести клыков захвата, Н; |

|

||

Gв |

- сила тяжести шлицевых валов, Gв =1400Н |

; |

|

Gзв |

- сила тяжести звездочки, Gзв |

=18 0 −200Н ; |

|

Gз |

- сила тяжести захвата, Gк +Gз |

=1 4800Н ; |

|

Gтр |

- сила тяжести труб стрелы, Gтр = 3000Н . |

|

|

l1 - длина стрелы, м;

l2 - длина стрелы плюс челюсть захвата, м

24

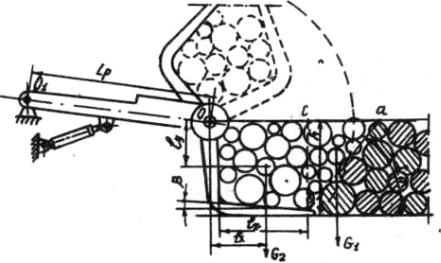

Общая си ла тяжести сдвигаемого груза, Н (рис. 6.2) складывается из силы тяжести части штабеля или призмы и си лы тяжести груза, находящегося над нижней челюстью, т.е.

|

|

|

G = G1 +G2 |

|

|

|

(6.5) |

||

где |

|

|

|

|

|

|

|

|

|

|

|

G1 = 0 ,5 ctgαo h2 lср |

kп |

γ |

|

(6.6) |

|||

|

|

|

|

|

|

|

g |

|

|

|

|

|

G2 |

= h lr lср |

kп |

γ |

|

|

(6.7) |

|

|

|

|

|

|

g |

|

|

|

где |

αo - |

угол естественного |

откоса |

для круглых лесоматериалов, для |

|||||

деревь ев |

и |

хлыстов |

αo = 50 ÷650 |

(0,87 ÷1,13 рад) , |

для |

бревен |

|||

αo = 35 ÷450 (0,6 ÷ 0,75рад) ; |

|

|

|

|

|

|

|

||

h - высота штабеля, призмы или слоя, м; |

|

|

|

|

|||||

lср |

- длина нижней челюсти, м; |

|

|

|

|

|

|||

Рисунок 6.2 Схема расчета челюстного захвата

lr - горизонтальн ая проекция нижней челюсти, м; |

|

kп - коэффициент полнодревесности штабеля, м; |

|

γ - плотность древесины, т/м3. |

|

Усилие на штоках гидро цилиндров поворота захвата можно |

найти, |

составив сумм у моментов относительно точки О2 и приравняв ее к нулю: |

|

∑Мо 2 =Qmax − Pшт Rзв ηзв |

(6.8) |

отсюда |

|

25

Pшт = |

Qmax l |

(6.9) |

|

Rзв ηзв |

|||

|

|

где Rзв - радиус звездочки механизма поворота, м;

ηзв - коэффициент полезного действия цепного механизма поворота,

ηзв 0,87

Наибольший момент, развиваемый приводом челюсти при сжатии пачки, равен:

Mкр = n1 Pшт Rзв |

(6.10) |

где n1 - число цилиндров поворота.

Давление масла в цилиндре поворота челюсти определяется по следующее зависимости:

Pм |

= |

Pшт.пов |

(6.11) |

|

Sв ηц |

||||

|

|

|

Отчет по практической работе №6 должен содержать:

1.Исходные данные к работе, согласно индивидуальному заданию

2.Расчет основных формул согласно индивидуальному заданию.

3.Вывод о проделанной работе.

ПРАКТИЧЕСКАЯ РАБОТА №7 РАСЧЕТ ОСНОВНЫХ ЭЛЕМЕНТОВ ПРОДОЛЬНЫХ

ТРАНСПОРТЕРОВ Цель работы: Произвести расчет основных элементов продольных

транспортеров

К основным параметрам транспортеров относятся: длина и высота транспортера, скорость и тип тягового органа. Скорость тягового органа можно найти из формулы определения производительности транспортера:

ϑ = |

Пч l |

|

|

, м/с |

(7.1) |

|

3600 |

φ φ |

2 |

V |

|||

|

|

1 |

|

|

|

|

где Пч – часовая производительность, принимается значение по технической характеристики [1];

l – размер груза в направлении его движения, м;

φ1 - коэффициент использования рабочего времени, φ1 = 0,85 ;

26

φ2 |

– коэффициент заполнение тягового органа |

|

||||||

|

φ = |

l |

|

|

|

|

|

(7.2) |

|

i +l |

|

|

|

|

|

||

|

2 |

|

|

|

|

|

|

|

i – расстояние между рабочими торцами бревен и досок, м; |

|

|||||||

|

i = 0,1l |

|

|

|

|

|

(7.3) |

|

V |

- средний объем единицы продукции, м3 определяется по следующей |

|||||||

зависимости: |

|

|

|

|

|

|

|

|

|

V = |

πd |

2 |

l |

(7.4) |

|||

|

4 |

|

|

|||||

|

|

|

|

|

|

|

|

|

d – диаметр бревна, м. |

|

|

|

|

|

|

|

|

Общая длина продольного транспортера определяется по формуле: |

||||||||

|

L = Lн + Lз + Lр + Lд |

(7.5) |

||||||

где Lн - горизонтальная проекция наклонных участков транспортера, м; |

||||||||

Lз |

- длина загрузочной части транспортера, Lз =10 ÷12 м; |

|

||||||

Lд |

- длина части транспортера, занятая приводной станцией и натяжным |

|||||||

устройством, Lд = 2 ÷5 м; |

|

|

|

|

|

|

|

|

Lр |

- длина разгрузочной части транспортера, м. Определяется по |

|||||||

следующей зависимости: |

|

|

|

|

|

|

|

|

|

Lр = Lф = nмL +a(nм −1) +b( |

nшт |

-1) |

(7.6) |

||||

|

|

|||||||

|

|

|

10 |

|

|

|||

где Lф - фронт штабелей, м; |

|

|

|

|

|

|

|

|

nм |

– число штабелей, nм =10 −120 шт; |

|

||||||

L - длина бревна, м; |

|

|

|

|

|

|

|

|

a – расстояние между штабелями от 1,5 до 2 м; |

|

|||||||

b – расстояние между группами штабелей от 3 до 5 м; |

|

|||||||

nшт – число групп штабелей от 10 до 80. |

|

|||||||

Тяговое усилие определяется по следующей зависимости: |

|

|||||||

|

Pтяг = Pн +(gт Lp μ +n G) К |

(7.7) |

||||||

где Pн - монтажное натяжение тягового устройства Pн = 2000 ÷3000Н ; |

||||||||

gт – сила тяжести одного погонного метра тягового |

устройства, в |

|||||||

пределах от 240 до 420Н; |

|

|

|

|

|

|

|

|

n - число роликов под нижней ветвью транспортера, n =30 −50 шт;

27

μ |

– |

коэффициент |

трения скольжения |

траверс |

по направляющей, |

μ = 0, 2 −0,3 ; |

|

|

|

|

|

G |

- |

сила тяжести |

единицы материала, |

которое |

можно узнать из |

следующего выражения: |

|

|

|

||

|

|

|

G =V g |

|

(7.8) |

где V - объем единицы продукции, м3; g - ускорение свободного падения, м/с2.

k – коэффициент характеризующий угол наклона транспортера – 0,8-1,1. Необходимая мощность электромотора привода можно найти по

формуле: |

|

|

|

N = |

n1 Pтяг ϑ |

(7.9) |

|

η |

|||

|

|

где ϑ - окружная скорость ведущей звездочки, ϑ = 0,1−0, 4м/ с; η - коэффициент полезного действия двигателя, η = 0,93 ;

n1 - поправочный коэффициент, n1 =1,1÷1,3. Длину секций транспортера можно найти:

l = |

lp |

|

|

(7.10) |

||

с |

||||||

i |

|

|||||

Количество двигателей секций транспортера |

|

|||||

C = |

|

N |

|

(7.11) |

||

Nуст |

||||||

|

|

|||||

где N уст - установочная мощность транспортера, |

Nуст =1,5N |

|||||

Отчет по практической работе №7 должен содержать:

1.Исходные данные к работе, согласно индивидуальному заданию

2.Расчет основных формул согласно индивидуальному заданию.

3.Вывод о проделанной работе.

ПРАКТИЧЕСКАЯ РАБОТА №8

РАСЧЕТ УПРАВЛЯЮЩИХ ПАРАМЕТРОВ КРУГЛОПИЛЬНЫХ СТАНКОВ ДЛЯ РАСПИЛОВКИ ДРЕВЕСИНЫ

Цель работы: произвести расчет основных параметров круглопильных станков при заданных характеристиках предмета труда т параметрах рабочих

28

органов. Выбрать двигатель привода механизма пиления раскряжевочной установки.

Определение размеров круглой пилы, потребной мощности двигателя и производительности балансирного станка. Подача под пилу производится транспортером с коническими роликами. Расчет круглопильных станков для поперечной и продольной распиловки начинается с определения диаметра пильного диска:

D = d +2(dmax +a +e + f ) ,м |

(8.1) |

где d - диаметр шкива, см, d = 40 ÷60см;

a - запас на неровность обрабатываемой древесины, м;

dmax |

- максимальный диаметр хлыста, |

бревна, |

кряжа или толщина |

заготовки, м; |

|

|

|

e - запас на затачивание пилы, e = 0,02 ÷0, 03м; |

|

||

f |

- запас на размещения ограждения |

ремня, |

f = 0,02 ÷0,04м. Если |

ограждение не мешает процессу пиления, то f = 0.

Круглые пилы выпускаются диаметром до 1,6 м. Для распиловки балансов и рудничной стойки используют пилы диаметром от 1-1,25м, для раскряжевки хлыстов и разделки дров 1,5-1,6м. Хлысты и бревна диаметром более 0,6 м распиливаются двумя круглыми пилами или одной круглой пилой и второй с цепным аппаратом, находящимися в одной плоскости.

Толщина пил определяется в зависимости от диаметра пильного диска:

при D ≤1,0м толщина пилы |

S = |

D |

,мм |

(8.2) |

|||

250 |

|||||||

при D ≤1, 0 ÷1, 2м толщина пилы |

S = |

D |

|

||||

|

|

,мм |

(8.3) |

||||

275 |

|||||||

при D ≤1, 0м толщина пилы |

S = |

D |

,мм |

(8.4) |

|||

300 |

|

||||||

Ширина пропила с учетом развода зубьев: |

|

|

|

||||

в = S +1, мм ,мм |

|

|

(8.5) |

||||

Производительность станка зависит от длительности цикла: |

|

||||||

t/ = (t1 +t2 )n +t3 |

|

|

(8.6) |

||||

где: t/ - общее время, затрачиваемое на распиливание кряжа на несколько

29

частей;

t1 - время на один пропил; определяется

t1 = Lϑн.ср

t2 - время на подъем и опускание пилы; n - число пропилов, шт.;

t3 - время на загрузку и подачу кряжа под пилу. L - путь надвигания L = d = 25см.

ϑн.ср - средняя скорость надвигания, определяется по формуле:

ϑн.ср = |

PVп |

|

, м/с |

k b H |

|

||

|

ср |

||

(8.7)

(8.8)

где: P - усиление надвигания, кг;

Vп - скорость подачи кряжа, м/с;

k - коэффициент удельного сопротивления надвиганию;

Hср - средняя высота пропила, которая определяется по зависимости:

Hср = 0,8dср |

(8.9) |

где dср - диаметр поперечного сечения дерева по месту пиления, м.

В круглых пилах шаг зубьев определяется в зависимости от толщины

пилы:

для пил поперечной распиловки t = (6 ÷15)S

Высота зуба определяется по следующим зависимостям: для пил поперечного пиления: h = (0,7 ÷1,0)

Допустимое значение скорости подачи определяется по следующей зависимости:

|

|

Npt0,15ηp |

1,2 |

(8.10) |

||||

U = |

|

|

|

|

|

|

||

8,5*106 a a a a a b0,5 H V 0,15 |

||||||||

|

|

|

||||||

|

|

n w |

p t c |

|

ср |

|

|

|

где Np - мощность, потребляемая при пилении; |

|

|

||||||

|

Np = |

k b H ϑн.ср |

|

(8.11) |

||||

|

|

η |

|

|

|

|||

|

|

|

|

|

|

|

||

k - величина удельной работы резания, |

Дж/м3 ее следует определять по |

|||||||

формуле: |

|

|

|

|

|

|

|

|

|

k = kо an aw ap at ac |

|

(8.12) |

|||||

30