2873

.pdf31

Методы защиты металлических поверхностей от коррозии

Защита металла сводится к повышению коррозионной стойкости металлов и снижению коррозионной активности окружающей среды.

Метод ингибирования основан на добавлении в коррозионную среду специальных веществ, замедляющих коррозию (ингибиторы). Ингибиторами могут быть органические (амины, аминокислоты, сульфокислоты) и неорганические соединения (хроматы, бихроматы, нитраты), которые адсорбируются на поверхности металла, образуя оксидную пленку, предохраняющую металл от дальнейшего растворения, либо взаимодействуют с ионами металлов и образуют труднорастворимые продукты коррозии – карбонаты, фосфаты, силикаты на анодных участках.

Неметаллические покрытия (краски, лаки, эмали, полимерные пленки) механически защищают металлическую поверхность от коррозии. Кроме этого, многие краски содержат ингибиторы коррозии и обладают большим защитным действием против разрушения.

Промышленное значение имеют масляные, спиртовые, асфальтовые лаки и нитролаки. Лаки обладают высокими защитными свойствами в условиях атмосферной коррозии. Коррозионная стойкость спиртовых лаков мала. Нитролаки весьма стойки во влажной атмосфере, но токсичны, взрывоопасны и горючи. Эмалевые лаки эластичны, прочны, обладают хорошей стойкостью в холодной и горячей воде, в растворах солей. Из полимерных материалов имеют применение полихлорвиниловые и фенолоальдегидные пластмассы.

Для сушильных камер имеется определенный набор лакокрасочных покрытий, устойчивых в атмосфере лесосушильных камер (табл. 11).

Таблица 11 Лакокрасочные покрытия, устойчивые в атмосфере лесосушильных камер

Покрытие |

Срок службы покрытия, год |

Эмаль ФЛ-777 |

5,0 |

|

|

Шпатлевка ЗП-00-10 |

5,0 |

|

|

Лак ГФ-95 с алюминиевой пудрой |

3,0 |

|

|

Краска АКС-3 |

2,5 |

|

|

Лак КФ-95 с алюминиевой пудрой |

1,5 |

|

|

Эмаль ПхВ-14 |

1,0 |

|

|

Краска БТ-177 |

1,0 |

|

|

32

Оксидирование применяется для создания на поверхности металлических изделий защитных оксидных пленок.

Термический способ оксидирования стали при температуре 623…723 К называется воронением. Фосфатирование – это химический процесс, при котором на поверхности стали образуется пленка нерастворимых в воде фосфатных соединений марганца и железа. Эта пленка выдерживает температуру до 873 К и обладает электроизоляционными свойствами.

Для защиты от химической коррозии используют покрытие защищаемого металла металлическими покрытиями: хромом (термохромирование), алюминием (термоалютирование), кремнием (термосилицирование).

Для защиты от электрохимической коррозии используют гальванические покрытия, получаемые в процессе электролиза. Защищаемая металлическая поверхность играет роль катода. Она может покрываться за счет процесса восстановления хромом (хромирование), никелем (никелирование), железом (железнение), серебром (серебрение) и так далее. Этот процесс называют гальваностегией.

Протекторная защита заключается в том, что создается гальванический элемент из защищаемого металла и другого металла, обладающего более электроотрицательным потенциалом. Последний служит анодом и называется протектором. Протекторы должны располагаться на участках, наиболее подверженных коррозии. Для железных конструкций в качестве протектора применяют цинк, магниевые сплавы. Радиус действия протектора тем выше, чем больше электропроводимость агрессивной среды. Для морской воды он составляет 3-5 м.

Электрозащита, или катодная защита обеспечивается подключением защищаемой металлической конструкции к катоду внешнего источника постоянного тока. В качестве анода используется любой металлический лом, который подключают к положительному полюсу источника тока.

Для повышения коррозионной стойкости металлов используют метод легирования, при котором в состав сплава вводят металлы (хром, никель, титан, молибден, вольфрам), вызывающие пассивацию защищаемого металла. При химической коррозии в качестве легирующих агентов используют хром, алюминий, кремний. При электрохимической коррозии легирующими металлами являются хром, вольфрам, никель, титан, кобальт, молибден, ванадий и другие.

33

Реактивы и оборудование

1.U -образная трубка.

2.Набор электродов и пластин из различных видов стали.

3.Вольтметр.

4.Соединительные проводники.

5.Набор растворов кислот и солей.

6.Наждачная и фильтровальная бумага.

Экспериментальная часть Опыт 1. Защита стали и чугуна методом оксидирования

Для исследования коррозии стали и методов ее защиты от коррозии стальную пластину необходимо очистить наждачной бумагой и измерить электродный потенциал относительно электрода сравнения (каломельного электрода). Затем вытащить рабочий электрод из U-образной трубки, высушить фильтровальной бумагой и нагревать в пламени горелки до тех пор, пока на ней не образуются тончайшие слои оксидов, о чем свидетельствуют цвета побежалости на поверхности пластин. Довести температуру рабочего электрода до комнатной и после этого измерить потенциал электрода, покрытого оксидными пленками. Замеры электродных потенциалов не оксидированной и оксидированной пластины производить через 5 минут после помещения электродов в раствор электролита, данные занести в табл. 12.

Таблица 12

Значения ЭДС коррозионного элемента

Коррозионный |

Не оксидированная |

Оксидированная |

электролит |

пластина |

пластина |

|

|

|

|

|

|

|

|

|

|

|

|

Сделайте вывод об изменении ЭДС коррозионного элемента и назовите причину этого изменения. Напишите схемы коррозионных гальванических элементов и объясните их работу.

34

Опыт 2. Коррозия металлических поверхностей в кислой среде Наиболее активно коррозия металлических поверхностей происходит в

кислой среде. Например, одним из окислительных агентов в лесосушильных камерах является уксусная кислота, которая реагирует с металлическим материалом камер.

Для проведения эксперимента поместить в U-образную трубку 10 %-й раствор уксусной кислоты в таком количестве, чтобы электроды были погружены в электролит на 2…3 см. Измерить электродный потенциал взятого металла через 1, 5, 10 и 20 минут. Полученные данные внести в табл. 13 и сделать вывод о том, что происходит с металлической поверхностью в результате работы микрогальванических пар.

Таблица 13 Электродный потенциал сталей, используемых в лесопромышленном

комплексе

|

Продолжительность коррозии сталей |

|||||

Вид материала |

|

в уксусной кислоте |

|

|

||

|

1 |

5 |

|

10 |

|

20 |

Сталь Х3 |

|

|

|

|

|

|

Низколегированная сталь Х13 |

|

|

|

|

|

|

Нержавеющая сталь Х18Н9Т |

|

|

|

|

|

|

Напишите схему работы коррозионных гальванических элементов. В лабораторной работе вместо стали в схеме можно использовать железо, которое является основным компонентом стали.

Вопросы для самоконтроля:

1.Каковы виды и механизм коррозии металлов?

2.Каковы основные методы защиты от коррозии?

3.В чем измеряется скорость коррозии?

4.В чем заключается метод оксидирования?

Лабораторная работа № 6 ПОЛУЧЕНИЕ И РАСЧЕТ ТОЛЩИНЫ ГАЛЬВАНИЧЕСКОГО

ПОКРЫТИЯ

Цель работы:

1.Ознакомиться с методами нанесения и определение толщины гальванических покрытий.

2.Определить толщину гальванического покрытия гравиметрическим методом.

35

Теоретическая часть

Для защиты металлических изделий от коррозии, а также придания изделиям из металлических и неметаллических материалов защитнодекоративных или специальных (повышение твердости, износостойкости, антифрикционные свойства) свойств используют металлические покрытия.

Нанесение металлических покрытий проводят различными способами: электроосаждением ионов металла из раствора электролита (гальванические), погружением защищаемого изделия в расплавленный металл (горячие), насыщением поверхностных слоев металла при высоких температурах (термодиффузионные), распылением расплавленного металла (металлизационные) или горячей прокаткой металла и слоя коррозионностойкого металла (плакировочные).

Независимо от способа нанесения все металлические покрытия должны удовлетворять следующим основным требованиям: быть прочно сцепленными с основой и не отслаиваться при любых условиях эксплуатации; быть плотными, мелкокристаллическими, обеспечивающими коррозионную стойкость изделия; иметь минимальную пористость; удовлетворять специальным требованиям к покрытию: твердости, износостойкости, удельному электросопротивлению, оптическим свойствам, антифрикционным свойствам и др.

По механизму защиты металла от коррозии металлические покрытия подразделяются на катодные и анодные. К катодным относятся покрытия, потенциалы которых в данной среде имеют более положительное значение, чем потенциал основного металла. Катодными покрытиями по отношению к стали являются медные, никелевые, золотые, серебряные, палладиевые и др. Анодные покрытия имеют потенциал более отрицательный, чем потенциал защищаемого металла (цинковое покрытие для стали).

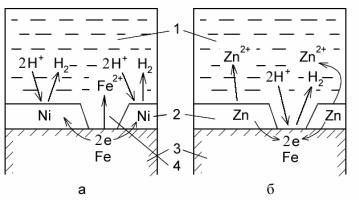

Катодные покрытия надежно защищают от коррозии только при отсутствии в них пор, трещин и других дефектов, т.е. при условии их сплошности. При повреждении катодного покрытия возникает коррозионный элемент, в котором основной металл служит анодом и растворяется, а материал покрытия – катодом, на котором идет процесс или восстановления водорода, или ионизации кислорода (рис. 7).

36

Рис. 7. Схема коррозии металла в кислом растворе при нарушении металлических покрытий: а – катодного, б – анодного;

1– раствор, 2 – покрытие, 3 – основной металл, 4 – дефект в покрытии

Анодное покрытие, даже при его повреждении, продолжает защищать металл изделия (рис. 7, б).

Гальванические покрытия

Гальванические покрытия – это покрытия изделий из металлических и неметаллических материалов, получаемые в процессе электролитического осаждения металла на их поверхности, т.е. электролиза. Хромирование и никелирование фурнитуры в мебельной промышленности, в лесном и автомобильном хозяйствах, в лесоинженерном деле проводят с помощью электролиза, получая противокоррозионные гальванические покрытия для защиты оборудования, механизмов и транспорта от коррозионных разрушений.

Электролиз представляет собой процесс раздельного окисления и восстановления на электродах, протекающий под действием постоянного электрического тока. Электролитические процессы осуществляются в электролизерах или электролитических ваннах. Изделие, на которое необходимо нанести слой защитного металлического покрытия, подключают к катоду, а анодом является графитовый электрод или электрод из того металла, который служит покрытием. Катодная и анодная пластины помещаются в соответствующий раствор электролита, содержащий ионы металла, служащего защитным покрытием.

Например, при нанесении цинкового покрытия на изделие из стали протекают следующие процессы по схеме:

37

Диссоциации электролита ZnSO4 Zn2+ + SO42– Миграция катионов (Zn2+) к катоду, а анионов (SO42–) к аноду

КАТОД (-): |

|

|

АНОД графитовый (+): |

Zn2+ |

|

|

SO42– |

на катоде – реакция восстановления |

на аноде – реакция окисления воды |

||

2 Zn2+ + 2e = Zn0 |

|

|

2H2O – 4e = O2 + 4H+ |

металл (Zn)осаждается на поверхности электрода |

|

|

|

Суммарный процесс электролиза выражается следующим уравнением: |

|||

электролиз |

|

0 |

+O2 +2H2 SO4 . |

ZnSO4 +2H2O →Zn |

|

||

Законы М. Фарадея, установленные в 1833 г. позволяют рассчитывать массу осаждаемого металла, время электролиза и необходимую силу.

|

I закон Фарадея |

|

|

|

Масса выделяющегося на электроде вещества пропорциональна |

||

количеству электричества, протекающего через электролизер. |

|

||

|

m = K I t = K Q , |

(15) |

|

где |

m – масса вещества на электроде, г; |

I – сила тока, А; t – время протекания |

|

тока |

через электролизер, с; Q = |

I t – количество |

электричества; |

K – электрохимический эквивалент, равный отношению химического эквивалента к числу Фарадея (F ≈ 96500 Кл/моль).

II закон Фарадея

Для выделения на электроде 1 моль любого вещества необходимо затратить одно и то же количество электричества, равное F=96500 Кл/моль

– постоянная Фарадея.

Обобщенный вид первого и второго законов Фарадея выглядит так:

m = |

Э |

I t . |

(16) |

|

F |

||||

|

|

|

Определение толщины покрытия

Толщина гальванопокрытия во многих случаях является решающим признаком качества покрытия, технические и экономические требования к которому установлены ГОСТ 9.302-88. Следует учитывать, что толщина покрытия на изделиях, особенно профилированных, неодинакова в различных точках поверхности, поэтому необходимо измерение не только средней толщины покрытия, но и минимальной толщины на определенных участках детали.

Методы контроля толщины покрытий по степени воздействия на объект подразделяют на две группы: разрушающие и неразрушающие.

38

Разрушающие методы контроля толщины покрытий приводят к разрушению целостности не только покрытия, но и самого изделия. Они делятся на химические и физические. К химическим методам относят метод стравливания, методы капли и струи, кулонометрический метод.

Метод стравливания является наиболее простым и удобным и позволяет определять среднюю толщину нанесенного покрытия по изменению массы при растворении покрытия в травильном электролите, который не действует на металл основы.

В методе капли травильный раствор (HCl, H2SO4) наносят по каплям на поверхность покрытия из капельницы с внутренним диаметром капилляра 1,5-2,0 мм и выдерживают в течение определенных промежутков времени до полного растворения покрытия. Метод капли позволяет определять локальную толщину покрытия на любом участке поверхности изделия, однако имеет высокую относительную погрешность до ±30 %.

Методы струи определяют толщину однослойных и многослойных покрытий на поверхности площадью не менее 0,3 мкм. Методы основаны на растворении покрытия под действием струи электролита, вытекающей с определенной скоростью.

Металлографический метод основан на измерении толщины однослойных и многослойных покрытий на поперечном шлифе с помощью металлографического микроскопа при увеличениях до 1000 раз для покрытий толщиной менее 20 мкм и до 200 раз для покрытий толщиной более 20 мкм. Разновидностью металлографического метода является оптический, основанный на измерении при помощи металлографического микроскопа длины уступа, образованного краем покрытия с основным металлом. Метод применим для измерения покрытий толщиной 1-40 мкм с коэффициентом отражения не менее 0,3. Погрешность метода ±10 %.

Из неразрушающих методов контроля наибольшее распространение получили электромагнитные методы, метод измерения масс, метод прямого измерения.

Электромагнитные методы основаны на изменении силы отрыва постоянного магнита от контролируемой поверхности в зависимости от толщины покрытия (магнитоотрывной); регистрации изменений напряжённости магнитного поля в цепи электромагнита постоянного тока в

39

зависимости от толщины покрытия (магнитостатический); определении магнитного сопротивления участка цепи соответствующего изменению толщины покрытия (магнитоиндукционный).

Метод прямого измерения заключается в измерении размеров детали до и после нанесения покрытия с помощью микрометра или оптиметра.

Гравиметрический метод предусматривает непосредственное взвешивание и измерение покрываемой поверхности образца или изделия до и после электроосаждения. Средняя толщина покрытия представляет собой отношение объема нанесенного покрытия к площади поверхности покрытого изделия. Из-за трудностей измерения площади поверхности покрываемых изделий гравиметрический метод применяют для определения средней толщины гальванопокрытия на небольших деталях простого профиля.

Реактивы и оборудование

1.Электролизер.

2.Металлические электроды (медные, цинковые пластины).

3.Внешний источник тока.

4.Потенциометр или амперметр.

5.Соединительные проводники.

6.Набор растворов электролитов.

7.Аналитические весы.

Экспериментальная часть

Порядок выполнения работы

В данной работе для получения медного гальванического покрытия используется установка, представленная на рис. 8. Перед сбором установки необходимо определить массу катодной пластины m1, и ее площадь S, записать в табл. 14. Для этого катодную пластину отсоединяют и взвешивают на аналитических весах. Площадь катодной пластины определяют геометрически. Затем собирают установку, для чего в электролизер наливают раствор соли меди (CuSO4) с концентрацией 0,1 моль/л объемом 300-400 мл. В раствор помещают исследуемые металлические пластины таким образом, чтобы они были максимально покрыты раствором электролита. Одна из пластин служит катодом (К) и будет покрыта металлом, ионы которого присутствуют в растворе, а также тем металлом, из которого сделана анодная пластина (А). Электроды необходимо соединить проводниками с источником постоянного

40

тока, последовательно соединив с амперметром. Составленную схему установки необходимо показать преподавателю или лаборанту.

Рис. 8. Схема установки для электролитического нанесения покрытий:

1 – электролизер;

2 – электроды (металлические пластины);

3 – штатив;

4 – раствор электролита;

5 – амперметр;

6 – внешний источник тока

Силу тока и время проведения электролиза определяет преподаватель, так, чтобы время электролиза составило не менее 30 мин. После этого включают источник тока и засекают время электролиза. В течение времени осуществления электролиза студенты наблюдают за явлениями, происходящими на электродах, и записывают уравнения электрохимических процессов на электродах. После этого проводят расчет теоретических значений массы m3, и толщины покрытия, пользуясь законом Фарадея и уравнением (16). Результаты расчетов записывают в табл. 14.

Таблица 14 Результаты определения толщины гальванического покрытия

гравиметрическим методом

Материал катодной пластины |

Состав раствора для нанесения покрытия |

Сила тока, А |

Время электролиза, мин |

Масса катодной пластины, г |

Толщинапокрытия, см |

Погрешность, % |

|||

|

|

|

|

|

|||||

Без |

Эксперим., |

Теоретич., |

|

|

|||||

покрытия, |

после |

по закону |

|

|

|||||

m1 |

нанесения |

Фарадея, |

Эксперим. |

Теоретич. |

|||||

|

покрытия, |

m3 |

|

|

|||||

|

m2 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По истечении времени электролиза источник тока отключают, катодную пластину извлекают, промывают дистиллированной водой, аккуратно высушивают фильтровальной бумагой и оставляют на 5 мин до полного