2783

.pdfединичного и серийного производства. На них можно производить сверление,

растачивание, зенкерование и развертывание отверстий, фрезерование поверх-

ностей и пазов, подрезку торцов резцами, нарезание резьб. Кроме того, при ис-

пользовании приспособлений на расточных станках можно производить фрезе-

рование зубьев шестерен, шлифование поверхностей и другие операции. Бла-

годаря наличию многих степеней свободы и значительным габаритам стола,

позволяющим использовать различную оснастку, расточные станки в условиях единичного производства являются универсальными.

Главным движением у этих станков является вращение шпинделя с закреп-

ленным в нем режущим инструментом. Движение подачи сообщается либо инст-

рументу, либо заготовке, закрепленной на столе станка. Вспомогательные дви-

жения – установочные перемещения шпиндельной бабки, задней стойки и т.д.

Режущий инструмент устанавливается и закрепляется в отверстии вы-

движного расточного шпинделя или на радиальном суппорте планшайбы. Вы-

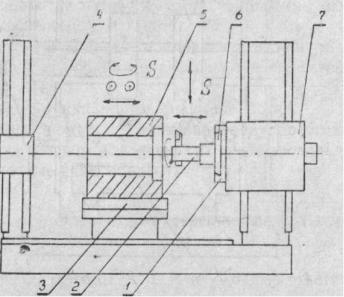

движной расточной шпиндель 2 станка (рис. II.2) располагается по оси план-

шайбы 1 в шпиндельной бабке 7 и при работе получает вращение и осевую по-

дачу в обоих направлениях. В ряде станков вращение шпинделя не зависит от вращения планшайбы. Планшайба расточного станка обладает значительно большей жесткостью, чем выдвижной шпиндель. Она используется для креп-

ления фрезерных головок большого диаметра. Планшайба имеет радиальный суппорт 6, в котором в случае необходимости крепится инструмент для обра-

ботки торцов, обтачивания фланцев и т. п. При растачивании длинных отверстий или в иных случаях, требующих увеличения жесткости шпинделя, применяют борштангу, один конец которой закрепляют на шпинделе, другой – в люнете 4. В

борштанге имеются отверстия для крепления инструмента.

Помимо универсальных расточных станков существуют также коорди-

натно-расточные станки и станки с ЧПУ типа 20 обрабатывающих центров.

Последние имеют более высокую производительность (в среднем в 1,6 раза) в

сравнении с универсальными станками.

Фрезерные станки предназначены для обработки с помощью различных

21

фрез плоских, наружных и внутренних фасонных поверхностей, винтовых по-

верхностей различного профиля, нарезания зубчатых колес и т. п. Они отлича-

ются разнообразием конструкций. Универсальные станки общего назначения делятся на консольно-, бесконсольно-, продольно- и карусельно-фрезерные станки. Наиболее распространены консольно-фрезерные станки, которые под-

разделяются на горизонтальные, вертикальные, универсальные и широкоуни-

версальные. Горизонтальные и вертикальные имеют соответственно располо-

женные оси шпинделя; универсальные имеют поворотный стол; широкоуни-

версальные имеют дополнительный шпиндель.

Рис. 11.2. – Расточной станок: 1 – планшайба; 2 – выдвижной шпиндель; 3 – пово-

ротный стол; 4 – люнет; 5 – обрабатываемая деталь; 6 – радиальный суппорт планшайбы;

7–шпиндельная бабка

Главное движение у фрезерных станков – вращение фрезы. Подача – продольная, поперечная и вертикальная. Вспомогательные движения у кон-

сольно-фрезерных станков – быстрые перемещения (по трем направлениям)

стола, салазок и консоли.

Фрезерные станки благодаря своей универсальности находят применение на всех типах производств.

22

Строгальные и долбежные станки служат для обработки горизонталь-

ных, вертикальных и наклонных поверхностей в условиях единичного и мел-

косерийного производства. Главное движение у станков этой группы – воз-

вратно-поступательное. У одних моделей главное движение может сообщаться заготовке, у других – инструменту. Станки подразделяются на продоль-

но-строгальные (рис. II.3), поперечнострогальные и долбежные.

Рис. 11.3. – Продольно-строгальный станок: 1 – стол; 2 и 6 – левый и правый суппорты;

3 – траверса; 4 и 5 – левый и правый суппорты траверсы

Шлифовальные станки предназначены в основном для чистовой обра-

ботки деталей абразивными кругами. На этих станках можно обрабатывать плоские, наружные и внутренние цилиндрические, конические и фасонные по-

верхности, шлифовать резьбы и зубья колес, разрезать заготовки. Шлифование находит применение также для обдирочных и получистовых операций. Шли-

фовальные станки делятся на кругло- и внутришлифовадьные, бесцентрово- и

плоскошлифовальные станки. Главным движением у них является вращение шлифовального круга. Движения подачи у станков разных типов различны.

Различают круглошлифовальные и плоскошлифовальные станки. Первые служат для наружного цилиндрического и конического шлифования. Вторые

23

могут иметь круглый вращающийся стол или стол с продольным и поперечным движениями. Станки с вращающимся столом значительно более производи-

тельны. Они часто используются для обдирочных работ.

Тема 8. Обработка внешних поверхностей тел вращения

При проработке темы (2, 5, 7] необходимо ответить на следующие во-

просы:

1 Какое оборудование предназначено или может быть использовано для обработки внешних поверхностей тел вращения?

2Основные принципы токарной обработки.

3Основные принципы шлифовальной обработки.

4Приспособления для токарных и шлифовальных работ.

5Отделочные виды обработки.

Тема 9. Обработка внутренних поверхностей тел вращения

При проработке темы [2, 5, 7] необходимо ответить на следующие вопросы:

1Виды отверстий и способы их обработки.

2Обработка на сверлильных станках.

3Обработка на протяжных станках.

4Обработка на шлифовальных станках.

5Обработка на расточных станках.

6Приспособления для сверлильных и расточных работ.

7Приспособления для протяжных работ.

8Отделочные виды обработки отверстий.

Тема 10. Методы обработки зубчатых элементов

При проработке темы [1] необходимо ответить на следую-, щие вопросы:

24

1 Служебное назначение и типовые конструкции цилиндрических зубча-

тых колес.

2 Выбор баз и технологического маршрута обработки цилиндрических зубчатых колес.

3 Выбор оборудования для обработки цилиндрических зубчатых колес.

4 Контроль цилиндрических зубчатых колес.

5 Служебное назначение, технические требования и конструктивное ис-

полнение конических зубчатых колес.

6 Технологический процесс обработки конических колес.

7 Методы нарезания конических зубчатых колес.

8 Контроль конических зубчатых колес.

Тема 11. Методы обработки резьбовых и винтовых поверхностей

При проработке темы [1, 4] необходимо ответить на следующие вопросы:

1 Виды резьб, их назначение и классификация.

2Нарезание наружной резьбы.

3Нарезание внутренней резьбы.

4Фрезерование наружной и внутренней резьб.

5Накатывание резьбы.

6Служебное назначение ходовых винтов.

7Материалы для ходовых винтов.

8Технологический процесс изготовления ходовых винтов.

9Контроль ходовых винтов.

Тема 12. Методы обработки плоских поверхностей

При проработке темы [4] необходимо ответить на следующие вопросы:

1 Анализ и выбор метода обработки плоских поверхностей.

2 Обработка на строгальных и долбежных станках.

25

3Обработка на фрезерных станках.

4Приспособления для фрезерных работ.

5Обработка на шлифовальных станках.

6Обработка на протяжных станках.

Тема 13. Методы обработки шпоночных и шлицевых элементов

При проработке темы [4, 7] необходимо ответить на следующие вопросы:

1 Виды шпонок, допуски и посадки шпоночных соединений.

2 Способы обработки шпоночных канавок.

3Виды и назначение шлицевых соединений.

4Методы обработки элементов шлицевых валов и втулок.

Тема 14. Обработка фасонных (сложных) поверхностей

При проработке темы [4] необходимо ответить на следующие вопросы:

1 Виды сложных поверхностей и их классификация.

2 Обработка сложных поверхностей с помощью копиров.

3 Обработка сложных поверхностей с помощью настроенных кинемати-

ческих цепей.

4Обработка сложных поверхностей с помощью построителей.

5Обработка сложных поверхностей с помощью гидрокопирования.

6Обработка сложных поверхностей с помощью сочетания различных способов.

26

Раздел III. Типовые технологические процессы обработки деталей и узлов деревообрабатывающих станков

Тема 15. Оси, валы, шпиндели

При проработке темы [1] необходимо ответить на следующие вопросы:

1 Материалы и способы получения заготовок для ступенчатых валов.

2 Технологический процесс обработки ступенчатых валов.

3 Обработка шлицев и шпоночных пазов на валах.

4 Нарезание резьбы на валах.

5 Служебное назначение шпинделей и технические требования к ним.

6 Материал и способы получения заготовок для шпинделей.

7 Технологический процесс обработки шпинделей.

8 Термическая обработка шпинделей.

9Обработка поверхностей шпинделя после термической обработки.

10Отделочные операции наружных и внутренних поверхностей шпин-

деля.

11 Балансировка шпинделей.

12 Контроль шпинделей.

Тема 16. Втулки, кольца, диски

При проработке темы [1, 7] необходимо ответить на следующие вопросы:

1 Основные технологические задачи, решаемые при обработке деталей типа втулок.

2 Принципы базирования при обработке.

3 Технологический маршрут обработки втулок.

4 Служебное назначение фланцев и технические требования к ним.

5 Технологический процесс обработки фланцев.

27

Тема 17. Рычаги, штанги, планки

При проработке темы [1] необходимо ответить на следующие вопросы:

1 Служебное назначение и конструктивные особенности деталей типа рычагов.

2 Технические требования к рычагам и вилкам.

3 Материал и способы получения заготовок для рычагов и вилок.

4 Выбор баз и последовательности обработки поверхностей заготовок рычагов и вилок.

5 Технологические процессы изготовления деталей типа рычагов.

6 Контроль рычагов и вилок.

Тема 18. Станины, стойки, столы, суппорты, корпусы

При проработке темы [1] необходимо ответить на следующие вопросы:

1 Служебное назначение, конструкция и основные требования к станинам.

2Изготовление литых заготовок станин.

3Изготовление сварных заготовок станин.

4Изготовление станин и оснований станков из бетона.

5Уменьшение коробления станин.

6Построение технологического процесса изготовления станин.

7Выбор технологических баз.

8Выбор методов и средств установки станин. Разметка станин.

9Черновая обработка заготовок станин.

10Чистовая обработка станин.

11Контроль станин.

12Служебное назначение корпусных деталей.

13Технические требования к корпусным деталям.

14Материал и технические требования к заготовкам корпусных деталей.

15Методы получения заготовок корпусных деталей.

28

16 Выбор технологических баз и последовательность обработки корпус-

ных деталей.

17 Разметка корпусных деталей.

18 Обработка наружных плоскостей корпусных деталей.

19 Методы обработки отверстий корпусных деталей.

20 Методы отделки главных отверстий корпусных деталей.

21 Контроль корпусных деталей.

Тема 19. Корпусы режущих инструментов

При проработке темы [8] необходимо ответить на следующие вопросы:

1 Изготовление цельных затылованных фрез.

2 Изготовление цельных твердосплавных фрез.

3 Изготовление сборного фрезерного инструмента.

4 Изготовление концевого и долбежного инструмента.

5 Технологическое оборудование и оснастка для производства дереворе-

жущего инструмента.

Тема 20. Производительность и экономичность механической обра-

ботки

При проработке темы [5] необходимо ответить на следующие вопросы:

1Производительность и себестоимость обработки.

2Задачи и методы нормирования труда.

3Классификация затрат рабочего времени.

4Структура норм времени.

5Особенности нормирования многоинструментальной обработки.

6Влияние многоинструментальной обработки на режим резания.

7Бухгалтерский метод расчета экономичности вариантов технологиче-

ских процессов.

29

8 Элементный метод расчета экономичности вариантов технологических процессов.

9 Расчет экономичности обработки с различными точностью и шерохо-

ватостью поверхности.

10 Оценка экономической эффективности варианта по> приведенным за-

тратам.

30