1263

.pdfМинистерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Воронежская государственная лесотехническая академия»

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПРИ РЕМОНТЕ

Методические указания для самостоятельной работы студентов по направлению подготовки

190600.62 – Эксплуатация транспортно-технологических машин и комплексов

Воронеж 2014

УДК 629.33.004.67

Бухтояров В. Н. Технология и оборудование для восстановления деталей при ремонте [Текст] : методические указания для самостоятельной работы студентов по направлению подготовки 190600.62 – Эксплуатация транспортнотехнологических машин и комплексов / В. Н. Бухтояров, В. А. Иванников, А.М. Кадырметов ; М-во образования и науки РФ, ФГБОУ ВПО «ВГЛТА». –

Воронеж, 2014. – 14 с.

Печатается по решению учебно-методического совета ФГБОУ ВПО «ВГЛТА» (протокол № от сентября 2014 г.)

Рецензент доцент кафедры технического сервиса и технологии машиностроения ВГАУ им. императора Петра І Чупахин А. В.

3

1 ОБОСНОВАНИЕ ТРУДОЕМКОСТИ САМОСТОЯТЕЛЬНОЙ РАБОТЫ ДИСЦИПЛИНЫ

Самостоятельная работа студентов по дисциплине «Технология и оборудование для восстановления деталей при ремонте» состоит из двух частей: подготовки к теоретическому и практическому курсу.

Вопросы для самостоятельного изучения к лабораторным и практическим работам рассмотрены в конце каждой работы и представлены в источнике [4].

Согласно рабочей программе общая трудоемкость дисциплины составляет 108 часов. На самостоятельную работу отводится 54 часа (табл. 1).

Таблица 1 – Трудоемкость дисциплины

Виды учебной работы |

Трудоемкость |

Общая трудоемкость дисциплины |

108 |

Аудиторные занятия |

54 |

Лекции (Л) |

18 |

Лабораторные работы (ЛР) |

36 |

Самостоятельная работа (Сам) |

54 |

Изучаемые разделы дисциплины и количество часов, отводимое на самостоятельное изучение теоретического курса, представлено в таблице 2. Таким образом студент в течении семестра выполняет самостоятельную работу по пунктам. С периодичностью приблизительно раз в две недели, необходимо работу приносить на проверку для внесения данных в журнал модульнорейтинговой системы.

Самостоятельная работа выдается на первом занятии в виде названия детали с указанием марки автомобиля. Студенты должны воспользовавшись литературой библиотеки ВГЛТА и «Методического кабинета курсового и дипломного проектирования» кафедры ПРЭМ, найти в руководствах по капитальному ремонту автомобилей данную деталь. На основе этих данных необходимо и начинать выполнять самостоятельную работу.

Объем работы должен включать порядка 10 … 15 страниц рукописного текста на листах формата А4. Допускается как печатный вид текста, так и рукописный.

4

По каждому пункту самостоятельной работы, для облегчения его выполнения, в данном методическом указании представлено теоретическое описание вопроса, а для наиболее сложных пунктов пример его выполнения.

Таблица 2 – Обоснование трудоемкости дисциплины

№ |

|

Количество часов са- |

Номер пункта |

|

Разделы дисциплины |

мостоятельной рабо- |

самостоятельной |

||

п/п |

||||

|

ты |

работы |

||

|

|

|||

1 |

Введение. Процессы, происходящие с ав- |

0 |

|

|

|

томобилями при эксплуатации. |

|

|

|

2 |

Меры предупреждения износа, усталостно- |

0 |

|

|

|

го разрушения, коррозии. |

|

|

|

3 |

Приёмка в ремонт, мойка автомобиля, уз- |

4 |

1, 2 |

|

|

лов и деталей. Особенности контроля де- |

|

|

|

|

фектов |

|

|

|

4 |

Технические требования на сопряжения |

6 |

3, 4 |

|

|

при восстановлении деталей. |

|

|

|

5 |

Методы обработки вторичных заготовок. |

0 |

|

|

6 |

Способы наплавки. Технологические осо- |

12 |

5, 6 |

|

|

бенности и оборудование при применении |

|

|

|

|

методов автоматизированной наплавки. |

|

|

|

7 |

Эксплуатационные свойства наплавленных |

0 |

|

|

|

металлопокрытий. |

|

|

|

8 |

Восстановление деталей гальваническими |

6 |

5, 6 |

|

|

и химическим наращиванием материала. |

|

|

|

9 |

Применение газотермического напыления |

4 |

5, 6 |

|

|

и лазерных технологий при ремонте дета- |

|

|

|

|

лей автомобилей. |

|

|

|

10 |

Восстановление деталей с применением |

0 |

|

|

|

полимерных материалов. |

|

|

|

11 |

Особенности обработки вторичных загото- |

0 |

|

|

|

вок режущим и абразивным инструментом. |

|

|

|

12 |

Показатели и критерии при выборе рацио- |

12 |

7, 8, 9 |

|

|

нальных способов восстановления вторич- |

|

|

|

|

ных заготовок. Оборудование и техниче- |

|

|

|

|

ская оснащенность восстановительной |

|

|

|

|

технологии. |

|

|

|

13 |

Основные предпосылки при выборе форм |

10 |

10 |

|

|

организации восстановительных работ. |

|

|

|

|

Итого часов |

54 |

|

2 СОДЕРЖАНИЕ РАБОТЫ

1Описать служебное назначение сборочной единицы, состав деталей.

2Описатьвозможныедефектыосновныхдеталейисборочнойединицывцелом.

5

3 Рассчитать допустимые геометрические параметры одной из сопрягаемых пар. Построить схему полей допусков сопрягаемой пары.

4 Рассчитать и привести схему изнашивания одной из сопрягаемых пар трения (зависимость износа от времени).

5 Рассмотреть возможные способы восстановления одного из дефектов сопрягаемой пары. Описать достоинства и недостатки выбранных способов восстановления.

6 Обосновать выбор наиболее эффективного способа восстановления. Раскрыть физическую сущность выбранного способа восстановления.

7 Рассчитать ремонтные размеры одной из деталей сборочной единицы. 8 Рассчитатьтолщинунаносимогометаллопокрытияилиремонтнойвтулки.

9 Рассчитать режимы и параметры наращивания металлопокрытий или постановки дополнительной ремонтной детали.

10 Разработать комплект технологической документации на ремонт сборочной единицы.

3 СЛУЖЕБНОЕНАЗНАЧЕНИЕСБОРОЧНОЙЕДИНИЦЫ, СОСТАВДЕТАЛЕЙ

Перед тем как приступать к выполнению самостоятельной работы необходимо изучить состав сборочной единицы и условия работы ее деталей. Состав сборочных единиц автомобилей необходимо изучить по каталогам деталей автомобилей. Служебное назначение деталей изучается по книгам, в которых описывается устройство автомобиля, соответствующей марки.

Служебное назначение деталей определяет основные характеристики рабочих поверхностей деталей, такие как твердость, износостойкость, сопротивление усталости. Которые в свою очередь определяют физико-механические свойства наращиваемого материала: твердость, прочность соединения покрытия с основой и т.д. Например, для опорных шеек распределительного вала в случае восстановления необходимо, чтобы рабочие поверхности имели высокую твердость для сопротивления изнашиванию, а покрытие имело высокую прочность соединения с основным металлом. В тоже время важна для данной детали такая характеристика как сопротивление усталости, которая определяет работоспособность детали целиком.

6

Для выполнения первого пункта используется литература, имеющаяся в фонде библиотеки ВГЛТА.

ПРИМЕР 1

Шатун служит для соединения коленчатого вала с поршнем. Через шатун усилия, возникающие на поршне при такте сгорания рабочей смеси и расширения газов, передаются на коленчатый вал.

Шатун состоит из стального стержня двутаврового сечения, верхней неразъемной и нижней разъемной головки. В верхней головке установлен поршневой палец, а нижняя головка закреплена на шатунной шейке коленчатого вала.

Для уменьшения трения в верхнюю головку шатуна запрессована бронзовая втулка, а в нижнюю, состоящую из двух частей, установлены тонкостенные биметаллические вкладыши, представляющие собой стальную ленту, внутренняя поверхность которой покрыта тонким слоем антифрикционного сплава. Обе части нижней головки шатуна скреплены двумя болтами, гайки которых во избежание саморазвертывания при работе двигателя зашплинтованы. На стержне шатуна выгравирован номер детали, а на крышке – метка. Номер на шатуне и метка на ее крышке всегда должны быть обращены в одну сторону.

4 ВОЗМОЖНЫЕ ДЕФЕКТЫ ОСНОВНЫХ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ В ЦЕЛОМ

Во втором пункте самостоятельной работы проводиться выявление основных, характерныхдефектовсборочнойединицы. Этоможнопровестиспомощьюруководства покапитальномуремонту(РК) длясоответствующеймаркиавтомобиля.

Данный пункт представляется в виде таблицы из РК (табл. 3), в которой представлен эскиз детали с указанием дефектов, номинальными размерами детали, допустимыми размерами без ремонта, марки материалов деталей и т.д.

В дальнейшем эти данные потребуется для выбора одного дефекта, который необходимо устранить.

Для выполнения данного пункта используется литература, имеющаяся в фонде библиотеки ВГЛТА.

7

Таблица 3 – Извлечение из РК (пример 2)

Шатун в сборе (без втулки дет. 130-1004052)

№ детали (сборочной единицы) 130-1004045

Материала:

Сталь 40 ГОСТ 1050-74

Твердость: НВ 217 … 248

на |

|

Способ |

Размер, мм |

|

||

|

по рабоче- |

допусти- |

|

|||

Позиция эскизе |

|

|

||||

|

установления де- |

му чертежу |

мый без |

Заключе- |

||

|

Возможный дефект |

фекта и средства |

|

ремонта |

ние |

|

|

|

контроля |

|

|

|

|

|

|

|

|

|

|

|

|

Трещины |

Осмотр |

|

|

Браковать |

|

1 |

Сдвиг металла на по- |

Осмотр |

|

|

Браковать |

|

верхности отверстия |

||||||

|

нижней головки |

|

|

|

|

|

|

Уменьшение расстоя- |

Калибр 184,9 |

185 ±0,05 |

|

|

|

2 |

ния между осями го- |

184,9 |

Браковать |

|||

ГОСТ 16085-70 |

||||||

|

ловок |

|

|

|

||

|

|

|

|

|

||

|

Изгиб или скручива- |

Приспособление |

Непараллельность или |

Править |

||

перекос осей не более |

||||||

|

ние шатуна |

|

0,04 на длине 100 мм |

|

||

|

|

|

|

|||

|

|

Пробки |

|

|

Обрабо- |

|

|

Износотверстияпод |

ГОСТ 2015-84 |

|

|

||

|

|

|

тать до |

|||

|

|

|

|

|||

|

втулкуверхнейголовки: |

29,53 |

29,5 ++0,0230,030 |

29,53 |

ремонтно- |

|

3 |

размера |

го размера. |

||||

порабочемучертежу |

|

|

|

Браковать |

||

|

|

|

|

|||

|

I ремонтногоразмера, |

29,78 |

29,75 ++0,0230,030 |

29,78 |

при разме- |

|

|

II ремонтного размера |

|

|

|

ре более |

|

|

|

30,03 |

30++00,,023030 |

30,03 |

30,03 мм |

|

4 |

Задиры или износ от- |

Осмотр |

69,5+0,012 |

69,52 |

Железнить |

|

верстия нижней голов- |

Нутромер50-100 |

|||||

|

ки |

ГОСТ9244-75 |

|

|

|

|

|

Повреждение резьбы |

Осмотр |

|

|

Браковать |

|

|

болтов или гаек |

|

|

|

|

|

|

Износ торцев нижней |

Микрометр |

|

|

|

|

головки |

МК 50 |

29−−00,,1522 |

28,5 |

Железнить |

||

|

|

ГОСТ 6507-78 |

|

|

|

|

Примечания:

1.Шатунскрышкойвпроцессеремонтанедолжныбытьразукомплектованы.

2.При контроле по дефектам 2, 3 и 4 прорезные гайки крепления крышки шатуна

(дет. 130-1004064) должны быть затянуты моментом 70 … 80 Нм.

8

5 ДОПУСТИМЫЕГЕОМЕТРИЧЕСКИЕПАРАМЕТРЫОДНОЙИЗ СОПРЯГАЕМЫХ ПАР. СХЕМАПОЛЕЙДОПУСКОВСОПРЯГАЕМОЙПАРЫ

Допустимые геометрические данные рассчитываются на основе исходных данных, в качестве которых выступают номинальные размеры вала и отверстия сопрягаемых пар трения с полями допусков. Эти данные выбираются из атласа конструкций автомобиля, руководства по капитальному ремонту, либо книги по устройству или ремонту данной марки автомобиля.

Производится расчет максимального и минимального размеров вала и отверстия на основе их полей допусков [5].

Определяется максимальный зазор в сопряжении, мм

Smax = Dmax −dmin ,

где Dmax – максимальный диаметр вала, dmin – минимальный диаметр вала. Допустимый зазор рассчитывается на основе формулы, мм

Sдоп = k Smax ,

где k – коэффициентзависящийотстепениответственностисборочнойединицы,

k = 1,2 … 1,3 – для особоответственных деталей (рулевое управление, тормозная система и т.д.),

k = 1,4 … 1,5 – для ответственных соединений (двигатель, насосы и т.д.), k = 1,6 … 2,0 – длямалоответственныхсоединений(рессоры, мостыит.д.), k = 2,0 … 2,5 – для остальных соединений.

Допустимый износ сопряжения определяем по зависимости, мм

Uдоп = Sдоп −Smax .

В дальнейшем идет распределение степени износа между валом и отверстием. В машиностроении наиболее часто отверстия в корпусных деталях используют со втулками. Данные втулки изготавливают из антифрикционного материала, который имеет меньшую твердость, а следовательно износостой-

9

кость. Поэтому соотношение износа вала и отверстия будет соответственно составлять – Uдоп / 3 и (Uдоп·2) / 3.

На основе расчета допустимых геометрических размеров строиться схема полей допусков, с указанием на ней допустимого поля износа вала и отверстия.

ПРИМЕР 3

Для расчетов используем следующие исходные данные: диаметр толкателя d = 25 −−00,,008022 , диаметр отверстия в блоке цилиндров D = 25+0,023 .

Определим допустимые размеры деталей соединения. Предельные размеры отверстия, мм

Dmax = 25 +0,023 = 25,023 ,

Dmin = 25 .

Предельные размеры вала, мм

dmax = 24,998 , dmin = 24,978 .

Наибольший зазор в сопряжении, мм

Smax = Dmax −dmin = 25,023 −24.978 = 0,045 .

Допустимый зазор (при k = 2), мм

Sдоп = 2 Smax = 2 0,045 = 0,090 .

Допустимый износ сопряжений, мм

U доп = Sдоп − Smax = 0,090 −0,045 = 0,045 .

10

Ввиду сложности осуществления ремонта данного соединения принимаем стоимость ремонта блока большей, чем для толкателя. (Распределения U доп соотношении 2 : 1).

б,мм

0

-0,008

-0,022

|

|

Поле |

0,030 |

|

|

износа |

|

|

|

|

допD = |

|

|

|

U |

0,090= |

|

Блок |

=Td0,023 |

|

цилиндров |

||

|

|

|

|

Sдоп |

Smax=0,045 |

|

0,014=Td |

|

Толкатель |

||

|

|

|

|

|

|

Поле |

|

|

|

износа |

|

|

|

|

допd=0,03 |

|

|

|

U |

Smin = Sисх = 0,008

Dmin = DH = 25

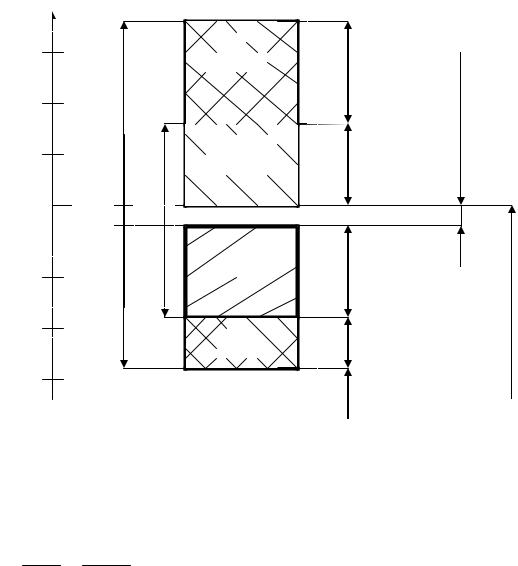

Рисунок 1 – Схема полей допусков

Тогда допустимый износ толкателя, мм

U доп .d = U 3доп = 0,0453 = 0,015 .

Допустимый износ блока, мм

U допD = 0,045 − 0,015 = 0,030 .

Допустимый размер толкателя, мм

dдоп.в.= dmin – Uдоп.d = 24,978 – 0,015 = 24,963 .

Допустимый размер отверстия, мм

Dдоп отв. = Dmax + Uдоп.D = 25,023 + 0,030 = 25,053.