2455

.pdf

|

4 |

6 |

|

|

|

|

|

3 |

5 |

7 |

8 |

9 |

10 |

9 |

2

11

1

12

13

14

16 15

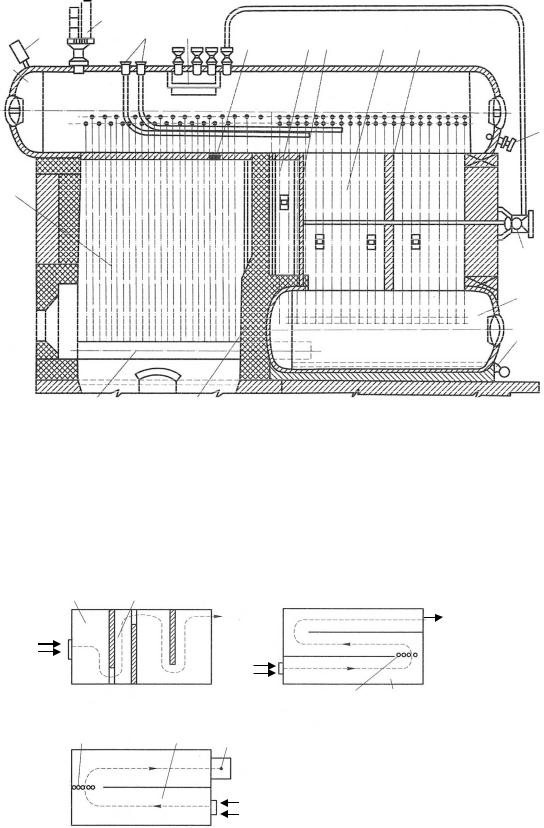

Рис. 4. Паровой котел типа ДКВР-6,5-13: 1– топочная камера; 2 – верхний барабан; 3 – манометр; 4 – предохранительный клапан; 5 – питательные трубопроводы; 6 – сепарационное устройство; 7 – легкоплавкая пробка; 8 – камера догорания; 9 – перегородка; 10 – кипятильный пучок труб; 11 – трубопровод непрерывной продувки; 12 – обдувочное устройство; 13 – нижний барабан; 14 – трубопровод периодической продувки; 15 – кирпичная стенка; 16 – коллектор

Топка Камера дожигания |

|

П |

|

П |

|

||

|

|

||

Г |

Г |

|

|

В |

|

||

В |

|

||

а) |

Топка |

||

Фестон |

|||

Фестон Топка ПГ |

|

б) |

Рис. 5. Схема движения газов в котлах ДКВР (а), ДЕ-4, -6,5,

Г-10 (б) и ДЕ-16, -25 (в): Г – газ;

В – воздух; ПГ – продукты горе-

Вния

в)

20

барабан. По опускным трубам вода из барабана поступает в коллекторы 16, а по боковым экранным трубам пароводяная смесь поднимается в верхний барабан, образуя таким образом два контура естественной циркуляции.

Третий контур циркуляции образует верхний и нижний барабаны котла и кипятильный пучок.

Опускными трубами этого контура естественной циркуляции являются трубы наименее обогреваемых последних рядов по ходу газов кипятильного пучка.

Вода по опускным трубам поступает из верхнего барабана в нижний, а пароводяная смесь по остальным трубам котельного пучка, имеющим повышенную тепловую нагрузку, поднимается в верхний барабан. В верхнем барабане котла происходит разделение пароводяной смеси на пар и воду. Для снижения солесодержания и влажности пара в верхнем барабане установлено сепарационное устройство 6 из жалюзи и дырчатого листа, улавливающее капельки уносимой с паром котловой воды. При необходимости производства перегретого пара пароперегреватель устанавливают после второго или третьего ряда труб кипятильного пучка, заменяя часть его труб. Для котлов с давлением 1,4 МПа и перегревом 225–250 ОС пароперегреватель состоит из одной вертикальной петли, а для котлов с давлением 2,4 МПа необходимы несколько петель из труб 32 3 мм.

В нижней части верхнего барабана имеются трубопровод 11 непрерывной продувки с целью снижения солесодержания котловой воды и поддержания его на заданном уровне, а также две контрольные легкоплавкие пробки 7, сигнализирующие об упуске воды.

Нижний барабан является шламоотстойником; из него по специальному перфорированному трубопроводу 14 проводится периодическая продувка котла. Кроме того, в нижнем барабане имеются линия для слива воды и устройства для подогрева паром в период растопки котла.

На верхнем барабане установлены два водоуказательных стекла, манометр 3, предохранительные клапаны 4, имеется патрубок для отбора пара на собственные нужды, парозапорный вентиль. Для защиты обмуровки и газоходов от разрушения при возможных взрывах в верхних частях топки и кипятильного пучка расположены взрывные предохранительные клапаны.

Очистка наружных поверхностей труб от загрязнений проводится паром через обдувочное устройство 12 – вращающуюся трубу с со-

21

плом. Рассматриваемый котел несущего каркаса не имеет, трубнобарабанная система его размещается на опорной раме, с помощью которой котел крепится к фундаменту.

Паровые котлы производительностью 10, 20, 35 т/ч имеют рабочее давление 1,4; 2,4 и 3,9 МПа и выполняются как с пароперегревателем, так и без него.

Обмуровка котлов типа ДКВР выполняется из шамотного и обыкновенного кирпича или облегченная из термоизоляционных плит.

Все котлы типа ДКВР и особенно котлы с повышенным рабочим давлением работают на химически очищенной и деаэрированной воде. Коэффициент полезного действия этих котлов при сжигании газа и мазута – 90 %.

Паровые котлы серии ДЕ. Вертикально-водотрубный котел серии ДЕ (Д-образный с естественной циркуляцией) предназначен для выработки насыщенного и перегретого пара с температурой 225 ОС, имеет несколько типоразмеров с рабочим давлением пара 1,4 МПа и номинальной производительностью 4; 6,5; 10; 16 и 25 т/ч.

Котлы специализированы на сжигании газа и мазута, что дает возможность более полно реализовать преимущества этих высококалорийных топлив.

Характерной конструктивной особенностью котлов серии ДЕ (рис. 6) является расположение топочной камеры 9 сбоку от конвективного пучка 11, что предотвращает обогрев верхнего барабана 1 и значительно уменьшает площадь ограждающих поверхностей.

Котлы всех типоразмеров имеют единый поперечный профиль (ширина топочной камеры – 1790 мм, средняя высота топки – 2500 мм) и различаются лишь длиной и схемой движения газов в конвективном газоходе.

Топка котла полностью экранирована и отделена от конвективного пучка газоплотной перегородкой 7, выполненной, как и все тепловоспринимающие поверхности котла, из труб 51 2,5 мм. В задней части перегородки имеется окно (фестон) для прохода газов в конвективный пучок, который образован коридорно-расположенными вертикальными трубами. Трубы правого экрана 8, покрывающего также пол и потолок топочной камеры, а также левого бокового экрана (перегородки 7 и фестона) и конвективного пучка ввальцованы в верхний 1 и нижний 10 барабаны.

22

23

Трубы заднего экрана крепятся сваркой к нижнему и верхнему коллекторам 159 6 мм. Фронтальный экран паровых котлов ДЕ-4; -6,5; -10 аналогичен заднему и отличается лишь отсутствием части труб в середине (для размещения амбразуры горелки 6 и лаза, совмещенного со взрывным клапаном).

У котлов ДЕ-16 и ДЕ-25 фронтальный экран образован четырьмя трубами, замкнутыми непосредственно на верхний и нижний барабаны. Под топки закрыт слоем огнеупорного кирпича. На фронтальной стене котлов ДЕ установлено по одной газомазутной горелке: на котлах ДЕ-4; -6,5 и -10 – вихревые горелки ГМ-2,5; -4; -7 тепловой мощностью соответственно 2,5; 4,5 и 7 Гкал/ч; на котле ДЕ-16 используется горелка ГМ-10 с цилиндрической амбразурой тепловой мощностью 10 Гкал/ч; на котле ДЕ-25 установлена камера двухступенчатого сжигания с горелкой ГМ-16 тепловой мощностью 16 Гкал/ч. (Примеча-

ние. Для перевода тепловой мощности в единицы СИ необходимо использовать коэффициенты пересчета: 1 кал/ч = 1,16 Вт; 1 Гкал/ч = 1,16 МВт).

Движение газов в котлах ДЕ схематично показано на рис. 5, б, в. Дымовые газы проходят топку, поступают через окно в перегородке в конвективный пучок. Котлы производительностью 4; 6,5 и 10 т/ч имеют в конвективных пучках продольные перегородки (см. рис. 5, б), что обеспечивает разворот газов в пучке и выход газов через заднюю стенку котла. Котлы производительностью 16 и 25 т/ч таких перегородок не имеют (см. рис. 5, в). Переброс дымовых газов с фронтального экрана котлов к расположенному сзади экономайзеру осуществляется газовым коробом, который размещен над топочной камерой. Контуры боковых экранов и конвективного пучка всех типов котлов (а также фронтального экрана котлов производительностью 16 и 25 т/ч) замкнуты на барабаны непосредственно, а контуры заднего экрана всех котлов и фронтального экрана котлов производительностью 4; 6,5 и 10 т/ч – через промежуточные коллекторы, причем нижний расположен горизонтально, а верхний – наклонно.

Котлы производительностью 4; 6,5 и 10 т/ч не имеют ступенчатого испарения. Котлы производительностью 16 и 25 т/ч имеют ступенчатую систему испарения с внутрибарабанным солевым отсеком 4 (см. рис. 5). Ступенчатое испарение воды в котельном агрегате позволяет повысить качество пара (уменьшить солесодержание пара при сниженной величине непрерывной продувки).

Во вторую ступень испарения выделены первые по ходу газов ряды труб конвективного пучка. Опускная система контура солевого

24

отсека состоит из необогреваемых труб 159 4,5 мм (две трубы у котла производительностью 16 т/ч и три трубы у котла производительностью 25 т/ч). Опускная система первой ступени испарения включает в себя последние по ходу газов трубы конвективного пучка.

Вкачестве сепарационных устройств первой ступени испарения используют установленные в верхнем барабане щитки и козырьки, направляющие пароводяную смесь из экранных труб на уровень воды. Для выравнивания скоростей пара по всей длине барабана последний снабжают дырчатым паропроницаемым потолком. На всех котлах кроме котла производительностью 4 т/ч перед пароприемным потолком устанавливается горизонтальный жалюзийный сепаратор. Питательная воды поступает в водяное пространство барабана по трубопроводу 3.

Для осуществления внутрикотловой обработки воды по специальному трубопроводу 2 в верхний барабан вводится раствор тринатрийфосфата, который, вступая в химическую реакцию с растворенными в котловой воде солями, переводит их в нерастворимое состояние. Образующийся шлам по опускным трубам поступает в нижний барабан.

Внижнем барабане расположена перфорированная труба 5, через которую для котлов производительностью 4–10 т/ч осуществляется вся продувка котла. На котлах производительностью 16–25 т/ч через эти трубы осуществляется только периодическая продувка котла, а непрерывная ведется из солевого отсека верхнего барабана.

Для осуществления контроля над работой котла в верхнем барабане размещены котловой манометр и два водоуказательных стекла. Кроме того, на верхнем барабане установлены два предохранительных клапана, главный парозапорный вентиль, трубопровод отбора пара на собственные нужды. Котлы оснащены обдувочными аппаратами для очистки поверхностей нагрева от загрязнений. Обмуровка боковых стен котла выполнена натрубной и состоит из шамотобетона по сетке и изолированных плит. Для уменьшения подсосов воздуха в газовый тракт котла снаружи натрубная обмуровка покрывается металлической листовой обшивкой, которая приваривается к обвязочному каркасу. Хвостовыми поверхностями нагрева котла являются отдельно стоящие стандартные чугунные экономайзеры. КПД котла в зависимости от производительности составляет 90,3–92,8 % при работе на газовом топливе и 88,7–91,4 % при работе на мазуте.

25

Паровой котел БМ-35. Приведенный на рис. 7 паровой котел БМ-35 производства Белгородского завода энергетического машиностроения является современным котлом с естественной циркуляцией, предназначенным для работы на природном газе и мазуте. Характеристики котла: производительность 50 т/ч; давление перегретого пара 3,9 МПа; температура перегретого пара 440 ОС.

Камерная топка 6 экранирована трубами 60 3 мм. Опускные трубы 83 4 мм расположены вне топки. На фронтальной стене котла установлены четыре газовые горелки 7 диффузионного типа. Смесеобразование газа с завихренным потоком воздуха осуществляется в амбразуре горелки и заканчивается в топке. Горизонтальный под топки не экранирован и выполнен из огнеупорного кирпича, уложенного на слой теплоизоляционного материала.

Задний экран на выходе из топки разведен и образует трехрядный фестон 8. В горизонтальном газоходе котла установлен пароперегреватель 3, а в опускной шахте – водяной экономайзер 4, состоящий из четырех пакетов, и воздухоподогреватель 5.

Пароперегреватель 3 котла состоит из двух ступеней и выполнен из труб 38 4 мм. Расположение труб коридорное. Насыщенный пар из барабана 1 по потолочным трубам поступает в первую по ходу пара ступень пароперегревателя и движется в ней противоточно по отношению к потоку дымовых газов. Далее пар поступает в коллектор, где расположен регулятор 2 перегрева пара – пароохладитель поверхностного типа, в который поступает охлаждающая питательная вода из питательной магистрали. Из регулятора перегрева пар поступает во вторую по ходу пара ступень пароперегревателя, где входные змеевики включены противоточно, а выходные – прямоточно по отношению к направлению движения продуктов сгорания. Над выходным коллектором пароперегревателя расположена главная паровая задвижка.

Водяной экономайзер 4 кипящего типа выполнен из стальных труб32 3 мм, расположенных в шахматном порядке. Отвод пароводяной смеси из верхнего коллектора последнего по ходу воды пакета осуществляется по четырем трубопроводам, подведенным к барабану. В горизонтальном и вертикальном направлениях змеевики пакетов экономайзера дистанционированы специальными планками и подвесками, изготовленными из жароупорной стали. В период растопки и остановки котла экономайзер может быть включен в линию рециркуляции воды, что обеспечивает его охлаждение в эти периоды.

26

1 |

2 |

3 |

9

8 |

4 |

7

5

6

Рис. 7. Паровой котел БМ-35: 1 – барабан; 2 – регулятор перегрева пара; 3 – пароперегреватели; 4 – водяной экономайзер; 5 – воздухоподогреватель; 6 – топка; 7 – горелка; 8 – фестон; 9 – выносной циклон

27

Воздухоподогреватель 5 стальной трубчатый двухходовой по воздуху состоит из шести секций. Диаметр труб 40 1,5 мм. Верхняя трубная доска воздухоподогревателя соединена с газоходом линзовым компенсатором, что обеспечивает его плотность с воздушной и газовой сторон при разных термических расширениях труб и кожуха. Подогрев воздуха в воздушном подогревателе 200–250 ОС.

Обмуровка котла облегченного типа закреплена на каркасе котла и выполнена в два слоя: первый, обращенный внутрь газохода, выложен из шамотного кирпича, второй – из изоляционной керамзитовой плитки. Уплотнение обмуровки осуществляется с помощью металлической обшивки.

Испарительная система котла выполнена по схеме двухступенчатого испарения. Испарительные контуры первой ступени испарения включены непосредственно в барабан. Разделение пароводяной смеси, поступающей из первой ступени, осуществляется в циклонах, установленных в барабане. Для очистки пара от влаги на выходе из барабана установлены жалюзийные сепараторы и за ними дырчатые распределительные щиты. Пар из выносных циклонов 9 второй ступени испарения подается в паровое пространство барабана под жалюзийные сепараторы и смешивается с основным потоком пара. Питательная вода подается через распределительные жалюзи под уровень воды в барабане. Питание водой второй ступени испарения каждого выносного циклона осуществляется из торцов барабана по двум трубам. Непрерывная продувка котла осуществляется из выносных циклонов.

Котел имеет восемь контуров естественной циркуляции: фронтальный, задний, два основных боковых экрана, расположенных в средней части боковых стен, и четыре экрана, расположенных с обеих сторон основных экранов. Основные боковые экраны включены в выносные циклоны второй ступени испарения. Все остальные контуры циркуляции включены в барабан – первую ступень испарения.

Паровой котел серии Е-1-9. Вертикально-водотрубный паровой котел (рис. 8) состоит из камерной топки 8, топочных экранов, двух барабанов (верхнего 1 и нижнего 9) и котельного пучка труб 10. Топка экранирована фронтальным экраном 5, переходящим в потолочный экран 4, а также боковыми экранами 3. Для топочных экранов и котельного пучка используют трубы 51 2,5 мм. Топочные экраны

28

включены в контуры циркуляции с помощью фронтального и четырех боковых коллекторов 6, вваренных в барабаны.

1 2

11

10

Б

9

11

А

10

Продувка

А – А

3 4

5

6

7

Б

Б

8

Б – Б

6

7

А

А

3 8

Рис. 8. Вертикально-водотрубный паровой котел типа Е-1-9-1г: 1 – верхний барабан; 2 – главный паровой вентиль; 3 – боковой экран; 4 – потолочный экран; 5

– фронтальный экран; 6 – коллектор; 7 – горелка; 8 – камерная топка; 9 – нижний барабан; 10 – котельный пучок труб; 11 – дымовая труба

Горелка 7 расположена в нижней части фронтальной стены. Продукты горения проходят топку, поступают в котельный пучок, разделенный металлической перегородкой, что обеспечивает необходимую

29