2426

.pdf

X0, УЛЕ |

|

|

|

1,0 |

χmax |

|

|

|

|

|

15 |

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

0,8 |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

6,7,8,9 |

|

0,6 |

|

|

6,7,8,9 |

|

5 |

||

5 |

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

0,4 |

|

|

3 |

4 |

|

|

|

|

|

|

|

|

|

||||

0 |

|

2 |

|

|

0,2 |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

2 |

||

|

|

|

|

|

|

|

|

|||

|

|

3,4 |

|

Z0, УЛЕ X0, УЛЕ |

|

|

|

|||

|

|

|

|

|

|

|

||||

–5 |

0 |

5 |

10 |

15 |

|

15 |

10 |

5 |

0 |

–5 |

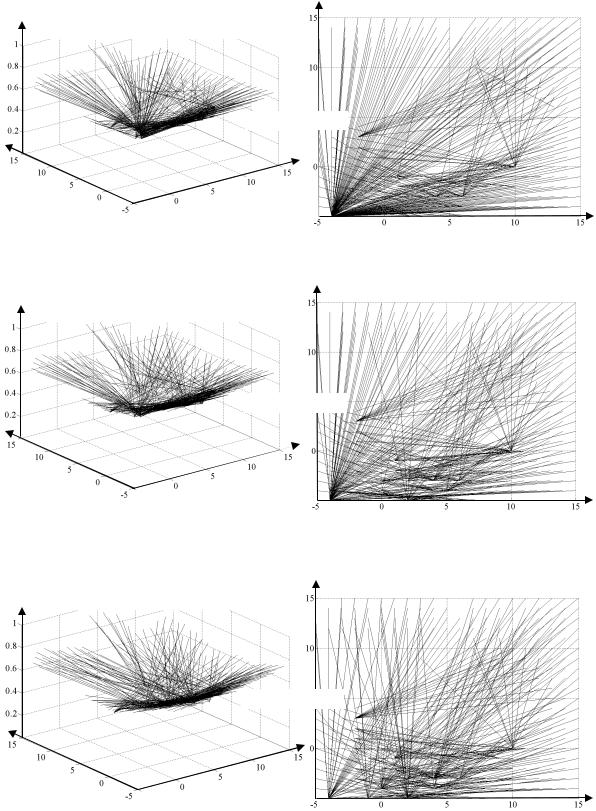

Рис. 5.14. Подмножество неулучшаемых решений задачи при использовании |

||||||||||

|

|

комплексного критерия эффективности χmax (пример) |

|

|

||||||

1,6 |

q7,1, q7,2, q8,1, q8,2, рад |

|

|

|

|

|

|

|

|

|

1,4 |

|

|

|

|

|

|

|

|

|

|

1,2 |

|

q7,1 |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,8 |

q8,2 |

|

|

|

|

|

|

|

|

|

0,6 |

q7,2 |

|

|

|

|

|

|

|

|

|

0,4 |

|

|

|

|

|

|

|

|

|

|

q8,1 |

|

|

|

|

|

|

|

|

|

|

0,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

q9,1, q9,2, q10,1, q10,2, УЛЕ |

|

|

|

|

|

10 |

q10,2 |

|

|

|

|

|

|

|

|

|

|

|

|

8 |

q9,2 |

|

|

|

|

|

6 |

|

|

|

|

|

|

4 |

q9,1 |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

q10,1 |

|

|

|

|

|

|

|

|

|

|

|

|

0 |

5∙Δt |

10∙Δt |

15∙Δt |

20∙Δt |

t, с |

25∙Δt |

|

Рис. 5.15. Синхронизированные временные зависимости обобщенных управляемых координат двух кранов для сочетания значений весовых коэффициентов

[λ1=0,5; λ2=0,5] (пример)

312

Приводятся требуемые для обеспечения минимизации комплексного критерия эффективности χmax временные зависимости. t обозначен заданный шаг времени, который может изменяться в широких пределах. Исследования на динамических имитационных моделях показали, что минимальное значение t в случае перемещения двумя стреловыми кранами общего груза должно составлять свыше 10 с, чтобы обеспечить безопасную работу и отсутствие раскачивания груза под действием сил инерции.

Анализ результатов 1-й и 2-й серий экспериментов позволил сделать вывод о работоспособности комплекса методик оптимизации параметров совмещенного рабочего процесса двух ГПК, перемещающих общий груз, а также следующие частные выводы: оптимальные положения базовых шасси двух кранов при использовании критериев эффективности χ и χmax не совпадают; наличие препятствий в рассматриваемой области обуславливает скачкообразный характер изменения оптимальных положений базовых шасси двух кранов при незначительном изменении весовых коэффициентов λ1 и λ2.

Разработанный комплекс методик позволяет оптимизировать в заданных пределах с учетом возможных ограничений технологические параметры совмещенного рабочего процесса двух ГПК, перемещающих общий груз, в частности положения двух базовых шасси в пространстве, при любой форме препятствий в рабочей области.

При этом решаются задача синтеза оптимальных значений неуправляемых во время перемещения груза технологических парамет-

ров (q1,1*; q3,1*; q1,2*; q3,2*; q6,1*; q6,2*), а также задача синтеза оптимальной по заданному критерию эффективности траектории перемещения

груза в пространстве препятствий и соответствующих ей управляе-

мых технологических параметров (q7,1=f(t); q8,1=f(t); q9,1=f(t); q10,1=f(t); q7,2=f(t); q8,2=f(t); q9,2=f(t); q10,2=f(t)).

6. ИНЖЕНЕРНЫЕ РАЗРАБОТКИ. РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ ГРУЗОПОДЪЕМНОГО КРАНА

6.1. Обоснование информационных параметров процесса управления положением платформы грузоподъемного крана

В соответствии с поставленной целью работы необходимо решить задачу непрерывного горизонтирования опорной платформы

313

ГПК перед началом работы и в процессе выполнения работ по перемещению грузов, предотвращения отрыва опор от грунта при внезапном проседании последнего под какой-либо из опор, поддержания опорной платформы на оптимальной высоте с максимальным запасом управляемости углами наклона платформы.

Рис. 6.1. Изменение информационного параметра при изменении длины аутригера № 4 (пример)

Датчик давления рп1 |

Поршневая полость |

Поршневая магистраль |

|

|

Штоковая полость |

Датчик давления рш1 |

|

|

l1 |

Штоковая магистраль |

|

Рис. 6.2. Гидроцилиндр опоры № 1

314

Главным отличительным признаком разработанной методики автоматического горизонтирования опорной платформы ГПК является то, что измерительные оси используемых датчиков наклона расположены перпендикулярно диагональным вертикальным плоскостям платформы.

Двумя главными параметрами, необходимыми для работы системы управления положением платформы, являются углы наклона к горизонту по диагональным осям платформы αx и αy. Эти углы определяются нормативами безопасности при работе ГПК [59, 169, 174]. В процессе приведения платформы в рабочее положение изменяется длина гидравлических опор. Это приводит к изменению углов наклона платформы. На рис. 6.1 приведена платформа ГПК в схематичном виде.

Позициями 1, 2, 3, 4 обозначены гидравлические опоры платформы (аутригеры); Yd, Yd′ и Xd – диагональные оси, по которым измеряются углы наклона платформы относительно горизонтальной плоскости; l41 – начальная длина опоры 4; l42 – конечная длина опоры 4; αy – изменение угла наклона по диагональной оси Yd. При выдвижении штока гидроцилиндра опоры 4 платформа меняет свое положение в пространстве (Позиция 1 → Позиция 2). Это вызывает изменение угла наклона по диагональной оси Yd.

Для обеспечения заданного положения платформы необходимо контролировать два информационных параметра – углы наклона относительно горизонтальной плоскости по диагональным осям Xd и Yd, т.е. αx и αy. На рис. 6.2 схематично изображен гидроцилиндр отдельной опоры № 1 платформы ГПК; l1 – длина гидроцилиндра опоры 1; pп1 и pш1 – давления в поршневой и штоковой полостях гидроцилиндра опоры 1 соответственно.

Для правильной работы системы необходимо осуществлять контроль длин гидроцилиндров всех четырех опор 1, 2, 3, 4, т.е. контролировать параметры l1, l2, l3, l4 соответственно. К информационным параметрам относятся также давления в поршневой и штоковой по-

лостях гидроцилиндров опор 1, 2, 3, 4: pп1, pш1; pп2, pш2; pп3, pш3; pп4, pш4 соответственно.

315

6.2. Разработка методики автоматического горизонтирования опорной платформы грузоподъемного крана

с выносными опорами

Для безопасной и эффективной работы ГПК необходимо поддерживать платформу (базовое шасси ГПК) в горизонтальном положении. Кроме того, поддержание платформы в процессе работы в горизонтальном состоянии позволяет значительно упростить задачу определения управляемых координат ГПК по известным значениям координат груза.

Существующие устройства горизонтирования опорной платформы ГПК позволяют посредством гидравлических золотников вручную управлять выдвижением или втягиванием гидравлических опор в соответствии с показаниями креномера [79, 129, 169, 170]. Недостатками данных систем являются невозможность автоматически производить выравнивание в горизонтальной плоскости опорной платформы и значительное время, затрачиваемое на приведение ГПК в рабочее положение. Оператор не имеет возможности вручную управлять сразу тремя или четырьмя опорами, он вынужден устранять крен сначала в продольном направлении относительно опорного контура платформы, а затем в поперечном направлении. При этом возможны неравномерное нагружение опор, а также возникновение ситуации выдвижения штоков на максимальную длину либо касания колесами машины опорной поверхности.

Задачи предложенной системы: повышение быстродействия автоматического выравнивания опорной платформы в горизонтальной плоскости, автоматическое поддержание ее в горизонтальном положении на определенной оптимальной высоте, предотвращение аварийных ситуаций потери платформой устойчивости [58, 79, 84, 98, 118, 125, 126].

Система включает в себя платформу 1 и присоединенные к ней по углам четыре гидроцилиндра опор 2, 3, 4, 5 (рис. 6.3). На платформе закреплены два датчика угла наклона диагоналей платформы 6 и 7.

Каждый из гидроцилиндров 2, 3, 4, 5 оборудован датчиком положения (длины) штока 8 и двумя датчиками измерения давления 9 и 10

– в поршневой и штоковой полостях гидроцилиндра соответственно. Датчики угла наклона своими выходами соединены с информационными входами блока управления (БУ) 11, входящего в состав системы управления. Другими информационными входами БУ 11 связан с датчиками положения штока 8 и датчиками давления 9 и 10.

316

|

13 |

|

11 |

|

|

14 |

6 |

7 |

|

|

|

|

|

|

12 |

3 |

9 |

9 |

4 |

12 |

|

|

|

|

|

||

|

1 |

|

10 |

10 |

|

|

|

|

8 |

8 |

|

|

|

|

|

|

|

|

||

|

12 |

2 |

9 |

9 |

5 |

12 |

|

|

|

|

|

||

|

|

|

10 |

10 |

|

|

|

|

|

8 |

8 |

|

|

Рис. 6.3. Функциональная схема системы автоматического подъема, выравнива- |

||||||

ния опорной платформы ГПК в горизонтальной плоскости и контроля отрыва |

||||||

|

|

выносных опор от грунта |

|

|

|

|

Управляющими выходами БУ 11 связан с четырехсекционным электрогидрораспределителем 12, выходы которого, в свою очередь, подключены к входам гидроцилиндров 2, 3, 4, 5. Другой управляющий выход БУ является входом блока аварийной остановки машины 13. Включение и отключение устройства производится блоком включения/выключения 14, выход которого является входом БУ.

Датчики наклона расположены относительно платформы 1 таким образом, чтобы измерительные оси 15 датчиков были перпендикулярны диагональным вертикальным плоскостям платформы 16 (рис. 6.4). Для измерительной оси отдельного датчика должны выполняться два условия: перпендикулярность измерительной оси датчика диагонали 17 опорной платформы и перпендикулярность измерительной оси датчика вертикальной линии 18. То есть две вертикальные диагональные плоскости платформы 16 образованы каждая пересечением соответствующей диагонали платформы 17 и вертикальной линии 18. Датчики наклона сориентированы в плоскостях 16 и измеряют отклонение опорной платформы 1 от горизонтали в данных плоскостях.

317

16 |

16 |

|

|

|

18 |

|

|

|

18 |

1 |

3 |

|

4 |

|

|

||

|

|

15 |

15 |

|

|

|

|

17 |

|

17 |

2 |

5 |

Рис. 6.4. Схема расположения датчиков угла наклона платформы

При вывешивании платформы ГПК на выносных гидравлических опорах перед началом работы, необходимо обеспечить выполнение следующих условий:

1)отрыв всех ходовых элементов (пневматических колес) под опорной платформой от грунта;

2)горизонтирование платформы (обеспечение нулевых углов αx, αy наклона диагональных осей платформы относительно горизонтальной плоскости);

3)предотвращение отрыва выносных опор от грунта (обеспечение определенной минимальной нагрузки на каждой опоре по силе нормальной реакции со стороны грунта, передаваемой на шток гидроцилиндра).

Кроме того, для повышения управляемости углами наклона платформы необходимо дополнительно выполнение следующего условия:

4)непрерывное автоматическое поддержание платформы ГПК на определенной высоте, при которой достигается оптимальное сочетание значений запасов ходов штоков гидравлических опор. Опорная платформа выводится в такое положение по вертикальной координате (условно называемое «срединным» по запасам ходов штоков гидроцилиндров вверх и вниз), при котором возможна максимальная коррекция углов наклона платформы αx, αy при последующем возможном

ее«сползании» из-за проседания какой-либо из опор.

318

318

Рис. 6.5. Схема устройства с логическими элементами, реализующего методику

319