- •ВВЕДЕНИЕ

- •1. ОБЩИЕ СВЕДЕНИЯ О ГОРЮЧИХ ГАЗАХ

- •1.1. Состав и классификация горючих газов

- •1.2. Свойства и применение природных горючих газов

- •1.3. Сжиженные углеводородные газы

- •2.1. Магистральные газопроводы

- •2.2. Особенности строительства магистральных газопроводов в условиях Севера

- •3. ЭКСПЛУАТАЦИЯ ГАЗОВЫХ СЕТЕЙ

- •3.1. Организация эксплуатации сетей газопотребления

- •3.1.1. Организация эксплуатации сетей газопотребления в домах и зданиях

- •3.2. Ввод сетей газопотребления в эксплуатацию

- •3.2.1. Подключение объекта газификации к сети газораспределения

- •3.2.2. Ввод в эксплуатацию сетей газопотребления на предприятиях и в котельных

- •4. МОНИТОРИНГ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ГАЗОПРОВОДОВ

- •5. ТЕХНИЧЕСКИЙ СЕРВИС ГАЗОВЫХ СЕТЕЙ

- •5.1. Организация технического сервиса сетей газопотребления

- •5.1.1. Организация технического сервиса сетей газопотребления в домах и зданиях

- •5.2. Технический сервис газовых сетей

- •5.2.1. Техническое обслуживание оборудования газовых сетей

- •5.2.2. Ремонт оборудования газовых сетей

- •5.2.3. Дополнительные сервисные работы оборудования газовых сетей

- •5.3.2. Техническое обслуживание линейной части магистральных газопроводов

- •6. НАДЕЖНОСТЬ СИСТЕМ ГАЗОСНАБЖЕНИЯ

- •6.2. Вероятностный анализ отказов газопроводов и оборудования

- •6.5. Теоретическая и методическая база расчетов прочности и долговечности трубопроводов

- •ТЕЗАУРУС

- •ТЕСТОВЫЕ ЗАДАНИЯ

- •ЗАКЛЮЧЕНИЕ

- •Библиографический список

5.2.3. Дополнительные сервисные работы оборудования газовых сетей

Удаление конденсата из конденсатосборников и гидрозатворов.

Проверка наличия конденсата в конденсатосборниках и гидро-

емкость или автоцистерну. Слив конденсата на поверхностьИземли, в системы водостока, канализацию и другие инженерные коммуникации не допускается. Результаты работ по удалению конденсата из конденсатосборников и гидрозатворов должны оформляться записями

затворах на подземных газопроводах должна проводиться с периодичностью, исключающей возможность образования закупорок газопроводов. Сроки проведения проверки наличия конденсата в конденсатосборниках и гидрозатворах должны устанавливаться эксплуатационной организацией с учетом местных условий эксплуатации сетей газораспределения, но не реже одного раза в год. Удаление конденсата из конденсатосборников и гидрозатворов должно проводиться по мере необходимости.

Откачка конденсата должна осуществляться в специальную

в эксплуатационных журналах газопроводов.

Контроль интенсивности запаха газа в конечных точках сети |

||||

газораспределения. |

|

|

Д |

|

Интенсивность запаха газа (одоризация) в пределах 3 – 4 бал- |

||||

лов в конечных точках сети газораспределения должна обеспечивать- |

||||

ся газотранспортной организацией. Контроль степени одоризации га- |

||||

за, подаваемого потре ителям по сети газораспределения, должен |

||||

|

|

А |

||

осуществляться путем проверки интенсивности запаха газа на тупи- |

||||

ковых участках сети газораспределения с периодичностью не реже |

||||

одного раза в 10 дней. |

|

|

|

|

Пункты контроля |

нтенсивности запаха газа должны опреде- |

|||

ляться |

б |

|

||

|

организацией самостоятельно с учетом ме- |

|||

стных услов |

|

|

сетей газораспределения. Схемы разме- |

|

щения пунктов контроля должны утверждаться техническим руково- |

||||

дителем |

|

|

организации (филиала эксплуатационной |

|

эксплуатационной |

|

|

||

организации). Проверка интенсивности запаха газа должна прово- |

||||

диться приборами контроля интенсивности запаха газа. Результаты |

||||

проверки интенсивности запаха газа должны оформляться актом по |

||||

форме. |

|

|

|

|

С |

|

|

|

|

82

Контроль давления газа в сети газораспределения.

Контроль давления газа в сети газораспределения на территории поселений должен осуществляться его измерением не реже одного раза в год (в зимний пери од) в часы максимального потребления газа. Внеплановые измерения давления газа в распределительных газопроводах могут проводиться для уточнения радиуса действия действующих пунктов редуцирования газа и выявления возможности подключения к сети газораспределения новых потребителей газа, а также для выявления мест закупорок газопроводов гидратными и конденсатными пробками.

Измерение давления газа должно проводиться на выходе из пунктов редуцирования газа у наиболее удаленных от пунктов редуцирования газа потребителей газа и в других неблагоприятных по условиям подачи газа точках сети газораспределения по схеме, утвержденной техническим руководителем эксплуатационной организации

(филиала эксплуатационной организации). |

И |

||||

|

|

|

|

|

|

|

Пункты замера давления газа должны определяться эксплуата- |

||||

ционной организацией, исходя из опыта эксплуатации сети газорас- |

|||||

пределения, с учетом заявок о снижении давления газа, подаваемого в |

|||||

сети газопотребления. |

|

|

|||

|

Результаты измерений давленияДгаза в газопроводах должны |

||||

оформляться записями в специальном эксплуатационном журнале и |

|||||

использоваться для оценки фактического режима давления газа в сети |

|||||

газораспределения и принятия, при необходимости, мер по его опти- |

|||||

мизации. |

|

|

А |

|

|

|

Консервац я |

|

|

||

|

ут л зация (ликвидация) газопроводов. |

||||

|

При выводе |

з эксплуатации участков газопроводов должна |

|||

провод ться |

х ут л зац я (ликвидация). Консервация отдельных |

||||

участков газопроводов проводится при их временном выводе из экс- |

|||||

|

|

б |

|

||

плуатац . Выполнен е работ по консервации и утилизации (ликви- |

|||||

дац ) участков газопроводов должно осуществляться в соответствии |

|||||

с |

|

, разработанной на основании типовых технологиче- |

|||

ских карт. |

|

|

|

|

|

|

документацией |

|

|

||

С |

|

|

|

|

|

При ликвидации выводимых из эксплуатации участков газопроводов или переводе их в режим консервации должны проводиться следующие виды работ:

– отключение и освобождение от газа продувкой воздухом действующего газопровода на участке демонтажа выводимого из эксплуатации участка газопровода;

83

–вырезка (обрезка) выводимого из эксплуатации участка газопровода;

–установка и заварка заглушек на действующем и переводимом в режим консервации газопроводах.

Результаты работ по консервации и утилизации (ликвидации) газопроводов должны оформляться записями в эксплуатационныхИ паспортах газопроводов. Документация на консервацию и утилизацию газопроводов должна включаться в состав исполнительной документации.фондов предприятий актуальность комплекснойДдиагностики слож-

ных технических объектов, которая позволяет получить полные и достоверные результаты обследования объекта, не вызывает сомнений. Комплексный подход приобретает особое значение при оценке

состояния протяженных |

|

, таких как магистральные трубо- |

||

проводы [12, 14]. |

|

|

|

|

|

В связи с этим про лема диагностирования технического со- |

|||

стояния магистральных тру опроводов при их эксплуатации входит в |

||||

число первоочередных задач, лагодаря чему появляется возможность |

||||

|

|

|

А |

|

сн жен я потенц альной опасности и статистики аварийных ситуа- |

||||

ц й на тру опроводном транспорте (рис. 5.1). |

||||

|

Техн ческое д агностирование газопроводов должно прово- |

|||

д ться в соответств |

с методикой, утвержденной уполномоченным |

|||

|

объектов |

|

||

федеральным органом |

сполнительной власти в области промышлен- |

|||

ной |

. При проведении технического диагностирования |

|||

Смогутбезопасностибыть использованы данные технического обследования газопровода, проведенного не позднее чем год назад.

84

|

|

|

|

|

И |

|

|

|

|

Д |

|

|

|

|

А |

|

|

|

Разнообразные |

|

|

||

Рис. 5.1. |

|

виды диагностики газопроводов |

|||

Плановое техническое диагностирование магистральных газо- |

|||||

проводов должно проводиться: |

|

|

|||

– по результатам проведения оценки технического состояния |

|||||

газопроводов; |

|

|

|

|

|

– дост |

жен |

срока эксплуатации, установленного в проектной |

|||

документац |

, эксплуатац онной документации изготовителя техни- |

||||

ческ х устройств. |

|

|

|

|

|

Внеплановое техн ческое диагностирование магистральных га- |

|||||

зопроводов должно провод ться в следующих случаях: |

|||||

– при |

зменен |

категории газопроводов по давлению газа |

|||

(при переводе на более высокое давление); |

|

||||

– после |

, не связанных с механическими разрушениями |

||||

аварий |

|

|

|

||

газопроводов; |

|

|

|

|

|

– после воздействия на газопроводы деформаций грунта (про- |

|||||

садок, оползневых явлений, размывов); |

|

|

|||

– после землетрясения силой свыше шести баллов; |

|||||

С– по решению владельца сети газораспределения. |

|||||

85

Результаты проведения технического диагностирования газопроводов должны оформляться документацией по формам, установленным методикой проведения работ.

Результаты проверки охранных зон и технического осмотра газопроводов должны оформляться записями в эксплуатационных журналах газопроводов по форме. Результаты технического обследования, оценки технического состояния и технического диагностирования газопроводов должны оформляться записями в эксплуатационном

По плану диагностики линейных участков магистральныхИтрубопроводов на этапе контроля технического состояния линейной час-

паспорте газопровода по форме.

При выявлении в процессе мониторинга технического состояния газопроводов утечек газа, дефектов, неисправностей и других нарушений условий безопасной эксплуатации газопроводов должны быть приняты меры по их устранению. Утечки газа из труб и неразъемных соединений газопроводов должны устраняться в аварийном

порядке.

ти магистрального трубопровода осуществляются: наружный осмотр трассы трубопровода, контрольный осмотр участка трубопровода, ре-

– технический и экологический мониторинг за техническим состоян ем трассы тру опровода и его компонентов, находящихся на

визия участка |

|

, генеральная ревизия трубопровода, пе- |

|

реиспытание (опрессовка) трубопроводаДповышенным внутренним |

|||

давлением. |

|

|

|

При этом в состав диагностических работ при наружном ос- |

|||

мотре действующего |

|

следует включать: |

|

|

|

А |

|

|

трубопровода |

|

|

давления |

|

|

|

поверхности земли;

– оценку на соответствие технического состояния трассы тру- |

|

С |

его компонентов требованиям базового образца трубо- |

бопровода |

|

провода; |

|

– рег страц ю показаний приборов, по которым осуществляет- |

|

ся контроль |

в трубопроводе, а также возможных утечек (вы- |

хода на поверхность) транспортируемой среды;

– оформление заключения о возможности или условий дальнейшей эксплуатации участка трубопровода.

В состав диагностических работ при контрольном осмотре действующего трубопровода следует включать:

– анализ документации и установление потенциально опасных локальных участков трубопровода;

86

– точечный визуально-измерительный контроль, включающий замеры геометрической неоднородности соединительных деталей и сварных соединений, геометрических размеров дефектов и повреждений;

– точечный неразрушающий контроль, включающий основной

металл, сварные и разъемные соединения и изоляцию; И

– оценку на соответствие технического состояния локального участка трубопровода базовым требованиям;

– оформление заключения о возможности или условий даль-

нейшей эксплуатации участка трубопровода.

Для точечного контрольного осмотра следует выбирать контрольный отрезок длиной 3,5 – 4 м собственно трубопровода или соединительную деталь. Состав работ специального контрольного осмотра, который выполняется кусочно-интервальным способом, следу-

ет формировать из состава работ контрольного осмотра.

Кусочно-интервальный способ диагностики подразумевает точечный контроль нескольких контрольных отрезков (длиной 3 – 4 м) трубопровода, находящихся друг от друга на расстоянии не более 500 м. Более точное расстояние между контрольными точками следует определять по месту проведения работ и степени дефектности и

поврежденности |

|

контрольных отрезков трубопровода. |

|

В состав диагностических работДпри ревизии, после вывода |

|||

трубопровода из эксплуатации, вытеснения перекачиваемой среды, |

|||

промывки водой и очистки от отложений и грязи (при необходимо- |

|||

сти) следует включать: |

|

||

– |

|

осмотр и неразрушающий контроль показателей |

|

характер ст |

к рев |

|

А |

зуемого участка трубопровода; |

|||

– нструментальные замеры геометрических характеристик и |

|||

неразрушающ |

контроль соединительных узлов (сварных и разъем- |

||

ных соед нен |

); |

|

|

|

обследуемых |

||

визуальный |

|

||

С |

|

|

|

– механ ческ е спытания и металлографические исследова- н я состоян я металла трубопровода (при необходимости);

– оценку на соответствие технического состояния ревизуемого участка трубопроводов и их компонентов требованиям базового образца трубопроводов. Принятие решения о дальнейшей эксплуатации участка или проведения генеральной ревизии трубопровода.

остав работ генеральной ревизии трубопровода, который выполняется кусочно-интервальным способом, следует формировать из состава работ ревизии участка трубопровода. Кусочно-интервальный способ генеральной ревизии трубопровода подразумевает ревизию

87

нескольких (до пяти) аналогичных участков трубопровода, расположенных равномерно по всей длине трубопровода.

В состав диагностических работ при переиспытании (опрессовке) трубопровода повышенным давлением следует включать:

и местных деформаций, оголения, искривления и выпучивания на трубопроводе;

– проверку прочности и герметичности труб и соединений ку- сочно-интервальным способом на потенциально опасных участках трубопровода (при необходимости электронно-акустическим методом

обнаружения утечек);

– контроль трещинообразования акустической эмиссией в металле трубопровода кусочно-интервальным способом на потенциаль-

но опасных участках трубопровода (при необходимости);

– оценку на соответствие технического состояния трубопрово- |

|

да базовому образцу; |

А |

– визуально-измерительный контроль и выявление мест общих И

– оформление заключения о возможности и условиях дальней-

шей эксплуатации магистрального трубопровода.

Основная цель системы диагностического обслуживания ли- |

||||

|

б |

|

||

нейной части магистрального трубопровода (ЛЧМТ) − обеспечение |

||||

бесперебойного транспорта газа или нефтиДв соответствии с плановой |

||||

производительностью магистрального трубопровода при безаварий- |

||||

ной его ра оте и с минимизацией издержек от рисков природного и |

||||

инженерных |

|

|

||

техногенного характера. |

|

|

||

Комплексная |

система |

о еспечения |

надежности транспортной |

|

с стемы основывается на с стеме диагностического обслуживания ма- |

||||

г стрального тру опровода |

формируется из следующих направлений: |

|||

– разработка |

внедрение новых технологий, систем монито- |

|||

С |

|

|

|

|

р нга, пр борных средств диагностики технического состояния |

||||

ЛЧМТ пр боров для змерения напряжений, деформаций и пере- |

||||

мещен й трубопроводных конструкций; |

|

|||

– создание информационных баз |

и расчетно-эксперимен- |

|||

тальных |

|

методов оценки риска эксплуатации, прочности |

||

и ресурса с учетом результатов диагностирования технического состояния;

– оптимизация методов планирования и организации ремонта МТ с учетом их технического состояния, способов и техникоэкономических показателей производства ремонтных работ.

88

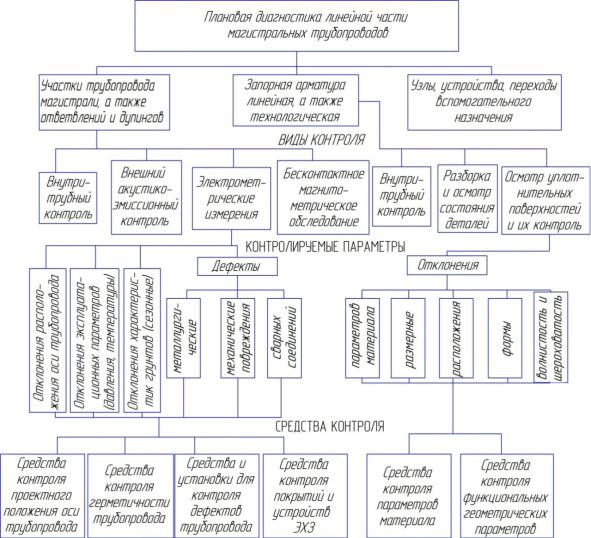

Техническое диагностирование магистральных трубопроводов эксплуатирующие организации проводят в соответствии со схемой, представленной на рис. 5.2.

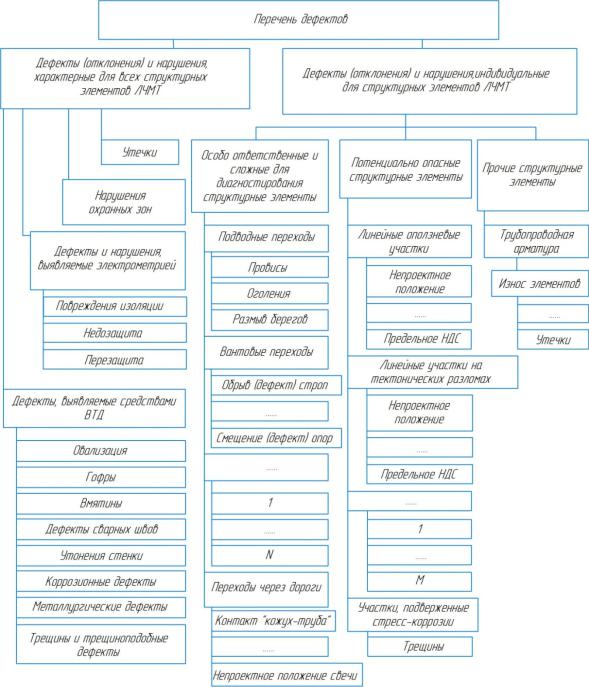

Для учета конструктивных особенностей и условий эксплуатации, а также видов дефектов при составлении алгоритма диагностирования эксплуатирующие организации формируют перечень структурных элементов магистральных трубопроводов в соответствии с рис. 5.3 и перечень характерных дефектов, отклонений от проектных решений, нарушений охранных зон в соответствии с рис. 5.4.

Комплекс взаимодополняющих методов диагностирования структурных элементов линейной части магистральных трубопроводов разрабатывают с учетом перечня характерных дефектов, отклонений от проектных решений, нарушений охранных зон и правил эксплуатации.

На основании перечня структурных элементов линейной части |

||||

магистральных трубопроводов и перечня обнаруженных ранее харак- |

||||

|

|

|

|

И |

терных дефектов, отклонений от проектных решений, нарушений ох- |

||||

ранных зон и т.п. эксплуатирующая организация ранжирует струк- |

||||

турные элементы линейной части по очередности технического диаг- |

||||

ностирования в соответствии с критериями настоящего стандарта. |

||||

Эксплуатирующая организация проводитДработы по обеспече- |

||||

нию диагностирования тру опроводов: |

|

|||

– проводит подготовку участков к проведению внутритрубной |

||||

технической диагностики (ВТД); |

|

|||

– |

|

постоянные маркеры по трассе с привязкой к |

||

с стеме спутн ковой |

|

А |

|

|

|

гации, в том числе на потенциально опасных, |

|||

особо ответственных участках и сложных структурных элементах; |

||||

– про звод |

расч стку полосы трубопровода и обеспечивает |

|||

подъезды к трассе; |

|

|

|

|

|

б |

|

||

– обеспеч вает установку и сохранность КИП и т.п. |

||||

устанавливает |

|

|

||

С |

|

|

|

|

89

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

|

Р с. 5.2. Схема технического диагностирования |

|||

линейной |

части магистрального трубопровода |

|||

|

|

|

||

С |

|

|

|

|

90

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

Р с. 5.3. Схема формирования структурных элементов |

||||

|

л нейной части магистрального трубопровода |

|||

и |

|

|

|

|

С |

|

|

|

|

91

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

отклонений |

|

|

|

|

С |

|

|

|

|

Рис. 5.4. хема формирования перечня характерных дефектов, проектных решений, нарушений охранных зон

и нарушений правил эксплуатации магистрального трубопровода

В алгоритмах диагностирования структурных элементов трубопровода, не подготовленных к ВТД, в соответствии со схемой диагностического обслуживания, предусматривают проведение наиболее информативных методов обследования – электрометрических, а также магнитометрических обследований.

92

Для структурных элементов линейной части, подготовленных к ВТД, алгоритм диагностирования предусматривает проведение ВТД, а другие виды и методы диагностики в соответствии со схемой диагностического обслуживания применяют с целью выявления дефектов, отклонений и нарушений, не выявляемых ВТД.

По результатам ВТД, электрометрических обследований, обследований с поверхности земли, обследований на наличие дефектов стресс-коррозии по факторам, способствующим образованию и росту дефектов стресс-коррозии, аэрокосмических обследований и других обследований, специализированные организации определяют места для инструментального обследования в шурфах. Эксплуатирующие организации проводят инструментальное обследование в шурфах для подтверждения наличия дефектов, а также установления их размеров с целью оценки погрешностей результатов определения размеров де-

фектов предыдущих обследований. |

|

||||

|

С учетом специфики структурных элементов алгоритм диагно- |

||||

|

|

|

|

|

И |

стирования линейной части трубопровода может быть расширен, на- |

|||||

пример, включением постоянного мониторинга утечек газа на особо |

|||||

ответственных и сложных для диагностирования структурных эле- |

|||||

ментах или мониторинга напряжений с применением интеллектуаль- |

|||||

ных вставок на потенциально опасных структурныхДэлементах. |

|||||

|

При вы оре мест установки интеллектуальных вставок и дру- |

||||

гих средств мониторинга напряжений (деформаций) определяют наи- |

|||||

более нагруженные зоны потенциально опасных и особо ответствен- |

|||||

ных и сложных для диагностирования структурных элементов линей- |

|||||

ной части. |

|

|

А |

|

|

|

|

|

|

||

|

Для |

х определен |

я спользуют результаты натурной инстру- |

||

ментальной съемки пространственного положения участка МТ с по- |

|||||

следующей |

оценкой |

напряженно-деформированного состояния |

|||

( |

|

|

б |

|

|

), расчеты общего НДС (методом конечных элементов) и данные |

|||||

экспер ментальных змерений напряжений. |

|

||||

|

Данные |

напряжениях (деформациях) в трубопроводе используют: |

|||

|

– для |

|

работоспособности и запаса прочности структур- |

||

|

оценки |

|

|

||

НДС |

|

|

|

||

ного элемента трубопровода;

– анализа эффективности защитных мероприятий на потенциально опасных структурных элементах;

– выбора метода ремонта газопровода.

93

Основным назначением технических средств диагностирования является обеспечение выполнения задач:

– определение технического состояния объектов трубопроводов (линейного участка, резервуара, оборудования) с установленной

достоверностью и точностью диагностирования; И

– поиск дефектов и повреждений;

– сбор данных для прогнозирования работоспособности и определения остаточного ресурса;

– контроль (при необходимости) качества работ, выполненных

при капитальном ремонте и реконструкции трубопровода.

– переносной внутритрубной техническойДсистемы;

Для диагностирования линейного участка трубопровода могут

применяться следующие средства диагностирования:

– внутритрубные средства;

– внешние;

– встроенные – с системой датчиков и КИП, выполненных в общей конструкции трубопроводаА.

Средства диагностирования линейного участка трубопровода

(резервуара, оборудования) могут быть в виде:

– переносногобкомплекта приборов и устройств;

– передвижной установки, в том числе в составе диагностической лаборатории;

– комплекса о орудования и приборов (встроенных) стационарногоРеализацияпоста вдоль трассы нефтепродуктопровода.

контроля технического состояния линейной части маг стрального тру опровода связана с определением состава диагност ческ х ра от на азе систематизации видов, параметров и

средств контроля при х проведении (рис. 5.5). С

94

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

рассеяния |

|

|

|

|

Р с. 5.5. Класс ф кац я видов и средств контроля технического |

||||

состоян я л нейных участков и арматуры при плановой |

||||

С |

д агност ке магистральных трубопроводов |

|||

К основным методам неразрушающего контроля магистральных трубопроводов можно отнести: магнитные, акустические методы контроля, контроль методами в хревым токов и просвечиванием [3, 6].

1. Магнитные методы контроля основаны на регистрации магнитных полей , возникающих над дефектами, или на определении магнитных свойств контролируемых изделий.

Магнитные методы контроля классифицируют по способам регистрации магнитных полей рассеяния или определения магнитных свойств контролируемых изделий. Классификация приведена на рис. 5.6.

95

Рис. 5.6. Классификация магнитных методов |

|

и области применения: |

И |

|

|

1 – магнитные методы контроля; 2 – магнитопорошковый; |

|

3 – магнитографический; 4 – феррозондовый; 5 – преобразователь Холла; |

|

6 – индукционный; 7 –АпондеромоторныйД; 8 – дефектоскопия; 9 – измерение толщины; 10 – контроль за структурой и механическими свойствами; 11 – определение поверхностных и

обнаружен термообработкив ферромагн тных здел ях применяют все магнитные методы.

подповерхностных дефектов; 12 – определение толщины немагнитных и слабомагнитных покрытий на ферромагнитных изделиях, толщины азотированного и цементированного слоев, слоя поверхностной закалки; 13 – определение качества термоо ра отки, механических характеристик сталей, остаточного аустенита

Для выявлен я дефектов типа нарушений сплошности металла

Схарактеристики ферромагнитных сталей и чугунов по изменению их магнитных характеристик, а также контролировать толщину цементированного или азотированного слоев и толщину слоев поверхностной закалки изделий.

Кроме я дефектов типа несплошностей материала (трещ н, волосов н, закатов, флокенов и др.), магнитные методы позволяют решать задачи сследования структуры, определять качество деталей, наличие и количество остаточного аустенита, магнитную анизотропию, контролировать процесс распада твердо-

го раствора и дисперсионного твердения, определять механические

96

2. С помощью акустических методов в заготовках и изделиях, изготовленных практически из любых материалов, можно обнаруживать поверхностные и внутренние дефекты, представляющие собой нарушение сплошности, неоднородность структуры, зоны поражения межкристаллитной коррозией, дефекты склейки, пайки, сварки и т.п. Акустические методы позволяют измерять геометрические параметры, например, толщину при одностороннем доступе к изделию, а также физико-механические свойства материалов без их разрушения.

В последнее время эти методы с успехом используют для изучения кинетики начальной стадии разрушения образцов и изделий при усталостных испытаниях.

На рис. 5.7 показаны области применения акустических мето-

дов неразрушающего контроля. |

И |

||

|

|

|

|

|

|

|

Д |

|

Р с. 5.7. О ластиАприменения акустических методов |

||

Важным пре муществом акустических методов является воз- |

|||

можность |

х пр менен я для контроля элементов конструкций в ус- |

||

лов ях эксплуатацбезх демонтажа, особенно в тех случаях, когда |

|||

требуется обеспеч ть надежную работу дорогостоящих и уникальных |

|||

объектов, также машин и конструкций ответственного назначения. |

|||

К |

|

контроля акустическими методами относятся: |

|

преимуществам |

|

|

|

С |

|

|

|

– высокая чувствительность, позволяющая выявлять мелкие дефекты;

– большая проникающая способность, позволяющая обнаруживать внутренние дефекты в крупногабаритных изделиях;

– возможность определения места и размеров дефекта;

– практически мгновенная индикация дефектов, позволяющая автоматизировать контроль;

97

–возможность контроля при одностороннем доступе к изделию;

–простота и высокая производительность контроля;

–полная безопасность работы оператора и окружающего пер-

сонала.

К недостаткам акустических методов относятся необходимость разработки специальных методик контроля деталей Иотдельных типов, необходимость сравнительно высокой частоты обработки поверхности контролируемых объектов и наличие мертвых зон, снижающих эффективность контроля.

3. При контроле методами вихревых токов (МВТ) используют зависимость амплитуды, фазы, траекторийД, переходных характеристик и спектра частот токов, возбуждаемых в изделии, от его формы и размеров, физико-механических свойств и сплошности материала, расстояния до датчика, частоты и скорости перемещений, в том числе

вибрации.

Для контроля все изделиеАи его часть помещают в поле датчика, схематично изображенного на рис. 5.8.б

Си

Рис. 5.8. Линии напряженности магнитных полей H0, Hв и плотности вихревых токов δ при контроле с помощью накладных (а) и проходных (б) датчиков

Вихревые токи (ВТ) возбуждают переменным магнитным потоком Ф0. Информацию о свойствах изделия датчик получает через магнитный поток ФВ, созданный ВТ с плотностью δ. Векторы напря-

98

женности возбуждающего поля H0 и поля ВТ HВ направлены навстречу друг другу; ЭДС в обмотке датчика пропорциональна разности по-

токов Ф0 – ФВ.

К особенностям МВТ относятся:

–возможность проверки большого числа параметров изделия;

–возможность проверки слоев материала небольшойИтолщины;

–отсутствие необходимости электрического и даже механического контакта датчика с изделием;

–большая скорость и незначительная трудоемкость контроля;

–сравнительная простота реализации дистанционного контроля деталей, установленных в малодоступныхДместах машин;

–возможность измерения толщины листа, стенки труб и деталей при одностороннем доступе;

–электрическая природа сигнала, быстродействие, что позволяет легко автоматизировать контроль;

–возможность контроляАбыстро движущихся изделий.б

|

интенсивности |

|

||

Схема |

просвеч ван я: |

|||

Р |

с. 5.9. |

|

||

1 |

– сточн к |

злучен я; |

|

|

2 |

– контрол руемый объект; |

|||

3 |

– раков на; |

|

|

|

4 |

– плотное включение; |

|

||

5 |

– эпюра |

|

|

излучения за |

объектом.

99

По результатам измерения интенсивности излучения за объектом определяют наличие в нем дефектов (раковин, включений и т.д.).

Классификация методов просвечивания по используемым видам ионизирующего излучения приведена на рис. 5.10.

|

И |

|

Д |

Рис. 5.10. Классификация радиационных |

|

б |

|

методов неразрушающего контроля

Спосо ы регистрации радиационных изображений подразделяются на три группы:

Реализация |

|

|

|

|

||

– радиографические; |

|

|

|

|||

– радиоскопические, называемые способами радиационной ин- |

||||||

троскоп |

; |

|

А |

|

||

– рад ометр ческ е. |

|

|

|

|||

Первые |

два |

|

метода |

определения |

напряженно- |

|

С |

|

|

|

|

|

|

деформ рованного состояния трубопроводов носят эпизодический |

||||||

характер |

непр мен мы для контроля НДС в реальном масштабе |

|||||

времени |

|

с высокой периодичностью, а также требуют дорого- |

||||

стоящего высококвал ф ц рованного персонала. |

|

|||||

|

|

метода тензометрирования позволяет определять НДС |

||||

в реальном масштабе времени и с любой заданной периодичностью. Интеллектуальная вставка (ИВ) позволяет осуществить этот кон-

троль как в режиме реального времени, так и в режиме посещений. Основным назначением интеллектуальной вставки является

контроль механических напряжений, возникающих на пересечении опасных участков трубопровода. Контроль напряжений осуществля-

100

ется в четырех контрольных точках: снизу, сверху, справа и слева трубы по направлению перекачки.

В результате этого полученные данные позволяют полностью зарегистрировать напряженно-деформированное состояние трубопровода как в месте установки ИВ, так и на примыкающих к ней участках. Проблемы, возникавшие при применении метода тензометрирования в полевых условиях, полностью решены благодаря переносу работ по монтажу датчиков на патрубке в заводские условия, где могут быть реализованы недоступные в трассовых условиях технологии и конструктивные решения.

Выбор метода и прибора неразрушающего контроля для решения задач дефектоскопии, толщинометрии, структуроскопии и технического диагностирования зависит от параметров контролируемого объекта и условий его обследования. Кроме того, появилась возмож-

ность проведения тарировки всей измерительной системы «патрубок– |

|

датчик–вторичный преобразователь» и, как следствие, решение про- |

|

блемы «нулевого НДС». |

И |

|

|

Патрубок, изготовленный из соответствующей трубы и пр о- |

|

шедший тарировку в диапазоне рабочего давления, является измери- |

|

тельным элементом. При этом значительно повышается точность из- |

|

мерений, так как при тарировке ликвидируютсяДвсе погрешности, свя- |

|

занные с геометрией патру ка, отклонениями толщины его стенок, |

|

разбросом характеристик датчиков и передаточных характеристик |

|

Конструктивно в составА«интеллектуальной вставки», изображенной на с. 5.11, входят:

Ссравнениятензорезисторов;

вторичных прео разователей.

– змер тельный патру ок, о орудованный комплектом прива-

р ваемых высокостаб льных тензорезисторов, обеспечивающих из- |

|

мерен е деформац й |

трех направлениях; |

б |

|

– термоконтейнер комплектом вторичных преобразователей и |

|

процессором, располагаемых подземно и обеспечивающих измерение |

|

сигналов |

, тока и защитного потенциала электрода |

– контрольно-измерительный пункт.

101