1933

.pdf

ИССЛЕДОВАНИЕ ИЗНОСОВ КОЛЕНЧАТЫХ ВАЛОВ

Методические указания к лабораторной работе

Омск 2013

Министерство образования и науки РФ Федеральное государственное бюджетное образовательное

учреждение высшего профессионального образования «Сибирская государственная автомобильно-дорожная академия (СибАДИ)»

Кафедра эксплуатации и ремонта автомобилей

ИССЛЕДОВАНИЕ ИЗНОСОВ КОЛЕНЧАТЫХ ВАЛОВ

Методические указания к лабораторной работе

Составители: В.И. Гурдин, И.П. Залознов, А.Н. Чебоксаров

Омск

СибАДИ

2013

2

УДК 621.43 ББК 31.365–042

Рецензент канд. техн. наук, доц. И.М. Князев

Работа одобрена научно-методическим советом направления 190600 «Эксплуатация транспортно-технологических машин и комплексов» в качестве методических указаний.

Исследование износов коленчатых валов: методические указания к лабораторной работе / сост.: В.И. Гурдин, И.П. Залознов, А.Н. Чебоксаров. Омск: СибАДИ, 2013. – 29 с.

Содержат основные понятия и характеристики коленчатых валов, материалов и термообработки, дефектов и причин их появления, способов контроля геометрических параметров и выявления скрытых дефектов.

Изложены цель, содержание работы, перечислены оборудование рабочего места и порядок выполнения работы.

Предназначены для студентов очного и заочного обучения, направления 190600 «Эксплуатация транспортно-технологических машин и комплексов».

Ил. 10. Прил. 1. Библиогр.: 5 назв.

© ФГБОУ ВПО «СибАДИ», 2013

СОДЕРЖАНИЕ |

|

Основные понятия и характеристики коленчатого вала............ |

4 |

Цель работы и рабочее задание…………………………………. 6 |

|

Содержание работы……………………………………………… 6 |

|

Оборудование рабочего места…………………………………... 7 |

|

Порядок выполнения работы……………………………………. 7 |

|

Контроль геометрических параметров коленчатого вала… 7 |

|

Контроль скрытых дефектов ……………………………….. 13 |

|

Контрольные вопросы…................................................................ 20 |

|

Библиографический список........................................................... |

20 |

Приложение…................................................................................. 21 |

|

4

ОСНОВНЫЕ ПОНЯТИЯ И ХАРАКТЕРИСТИКИ КОЛЕНЧАТОГО ВАЛА

Коленчатый вал является сложной деталью в конструктивном отношении, от его качества зависит срок службы и надежность двигателя.

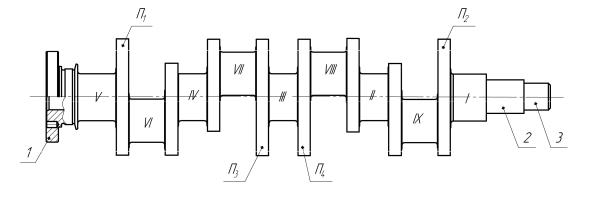

Коленчатые валы изготавливаются из углеродистых сталей 45, 40, 50Г и легированных сталей, химический состав которых соответствует ГОСТ 4543-71, ГОСТ 19282-73, марка стали указывается в чертеже в соответствии с ГОСТ 1050-74, или отливаются из специального высокопрочного чугуна (рис. 1).

Рис. 1. Коленчатый вал двигателя ЗМЗ-402: 1 – фланец; 2 – шейка под шестерню распределительного вала; 3 – шейка под ступицу шкива; П1 – П4 – противовесы; I, II, III, IV, V – коренные шейки; VI, VII, VIII, IX – шатунные шейки

Твердость шеек, подвергаемых поверхностной закалке на глубину 2–3,5 мм, должна быть не ниже НRС 52-62. Шероховатость поверхности шеек должна быть не ниже Ra = 0,32 мкм. Диаметры коренных и шатунных шеек обрабатываются по 4–5 квалитету, а остальные конструктивные элементы – по 6–7 квалитету.

В процессе работы коленчатый вал подвергается воздействию центробежных, инерционных и газовых сил, под влиянием которых в нем возникают значительные крутящие и изгибающие моменты, а также упругие колебания. Эти воздействия вызывают внутренние напряжения, увеличивают износ шеек вала и приводят к усталости металла.

Шейки вала работают в условиях жидкостного трения при постоянном воздействии значительных знакопеременных нагрузок, вибрации и пр. Величина износов шеек вала определяется в основном величиной этих нагрузок, прочностью и твердостью материала,

5

зазорами в подшипниках, исходной шероховатостью, составом подшипникового сплава и условиями смазки.

Большое значение имеет величина начального зазора в подшипниках скольжения. Малый зазор вызовет повышенное выделение тепла, что может привести к расплавлению подшипника, поэтому необходимо создавать условия для интенсивного теплоотвода. При большом зазоре возрастает влияние ударных нагрузок, повышается нагрев, усиливается стук и быстро увеличивается износ.

Срок службы большинства коленчатых валов лимитируется состоянием шатунных шеек, так как подшипник шатунной шейки испытывает большие нагрузки, чем коренной подшипник.

Максимальное давление на шатунную шейку примерно в 2 раза превосходит давление на коренную. Кроме того, на шатунную шейку действуют более значительные по величине инерционные силы от возвратно-движущихся масс шатунно-поршневой группы. Условия подачи смазки также значительно затруднены.

Все это вызывает более интенсивный износ шатунных шеек по сравнению с коренными (примерно в 1,5 – 2 раза).

Неравномерность нагрузок в течение рабочего цикла и их систематическое повторение вызывают неравномерный износ шатунных шеек по окружности. Искажение формы шатунных шеек получается большим, чем коренных. Конусность шатунных шеек возникает вследствие неодинаковых условий подачи смазки по длине шеек.

Основной причиной износа шеек коленчатого вала является абразивное действие пыли и продуктов износа вследствие неудовлетворительной очистки воздуха и масла. Твердые абразивные частицы, находящиеся в свободном или закрепленном в мягкую основу подшипникового слоя состоянии, в процессе трения производят абразивный износ поверхности шеек коленчатого вала.

Кроме износа рабочих поверхностей шеек вала в процессе работы появляются дефекты вала: задиры, прогиб вала, биение фланца, изменение радиуса кривошипа, срыв резьбы и др. В результате нарушения технологии восстановления и длительной эксплуатации могут появиться скрытые трещины. Явные дефекты устанавливаются внешним осмотром, а отклонения от размеров, формы и взаимного расположения поверхностей – измерением. Поиск

6

скрытых дефектов осуществляется методами дефектоскопии: магнитная, цветная, ультразвуковая и т.п.

Дефекты коленчатого вала, связанные с износом поверхностей, устраняют следующими методами: механической обработкой под ремонтные размеры, наплавкой, газотермическим напылением, хромированием, железнением, установкой дополнительных ремонтных деталей. Прогиб коленчатого вала устраняется правкой с использованием статических или динамических нагрузок.

ЦЕЛЬ РАБОТЫ И РАБОЧЕЕ ЗАДАНИЕ

Закрепить теоретические знания, приобрести практические навыки по контролю деталей. Ознакомить студентов с методикой определения часто встречающихся дефектов коленчатых валов, а также способами обнаружения скрытых дефектов.

Произвести контроль геометрических параметров коленчатого вала: определить размеры опорных шеек, прогиб, биение фланца, радиус кривошипа. Выявить наличие скрытых дефектов, определить ремонтный размер и назначить способ устранения выявленных дефектов.

СОДЕРЖАНИЕ РАБОТЫ

I.Контроль геометрических параметров коленчатого вала.

1.Установление дефектов коленчатого вала внешним осмотром.

2.Измерение длины установочной шейки коленчатого вала.

3.Измерение прогиба коленчатого вала.

4.Измерение осевого и радиального биения фланца коленчатого

вала.

5.Измерение радиуса кривошипа коленчатого вала.

6.Определение размеров коренных шеек коленчатого вала.

7.Определение размеров шатунных шеек коленчатого вала.

8.Определение ремонтного размера коренных и шатунных шеек коленчатого вала.

II.Контроль скрытых дефектов коленчатого вала.

1.Способы контроля скрытых дефектов.

2.Магнитная дефектоскопия.

3.Знакомство с работой магнитного дефектоскопа.

7

4.Порядок проведения дефектоскопии.

5.Расчет величины тока намагничивания коленчатого вала. III. Заключение.

1.По результатам внешнего осмотра.

2.По результатам контроля геометрических параметров.

3.По результатам магнитной дефектоскопии.

4.Причины выявленных дефектов.

ОБОРУДОВАНИЕ РАБОЧЕГО МЕСТА

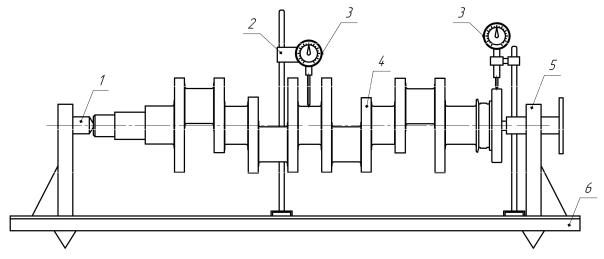

1.Лабораторная установка для проверки коленчатых валов в центрах (рис. 2).

2.Установка для магнитной дефектоскопии коленчатых валов

(рис. 11).

3.Микрометр МК-50 ГОСТ 6507-78.

4.Микрометр МК-75 ГОСТ 6507-78.

5.Штатив Ш-П-Н ГОСТ 10197-7.

6.Индикатор часового типа ИЧ ГОСТ 577-86.

7.Штангенрейсмус 250-0,05 ШР ГОСТ 164-80.

8.Штангенглубиномер ШГ ГОСТ 162-80.

9.Линейка 0-500.

10.Технические условия на контроль-сортировку коленчатых

валов.

11.Таблица ремонтных размеров коренных шатунных шеек коленчатых валов.

12.Методические указания к лабораторной работе.

13.Журнал наблюдений (приложение).

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Контроль геометрических параметров коленчатого вала

При выполнении лабораторной работы оценивается состояние коленчатого вала.

Контроль геометрических параметров коленчатого вала включает внешний осмотр, измерение длины установочной шейки, измерение прогиба вала, измерение осевого и радиального биения фланца вала, измерение радиуса кривошипа, измерение коренных и шатунных шеек.

8

1. Дефекты, устанавливаемые внешним осмотром.

Внешним осмотром определяют наличие явно выраженных дефектов, задиры на поверхности шеек, забоины, обломы, повреждение резьбы, трещины и т.п. Записывают в журнал наблюдений, п. 1.

2. Измерение длины установочной шейки коленчатого вала. Установочная шейка коленчатого вала – это шейка, которой

коленчатый вал фиксируется от осевого смещения. Износ этой шейки по длине нарушает работу механизма сцепления и работу сальниковых уплотнений. Длину установочной шейки замеряют с помощью штангенглубиномера и результат вносят в журнал наблюдений, п. 2.

3. Определение прогиба коленчатого вала.

Для измерения прогиба коленчатый вал устанавливают в приспособление для проверки коленчатого вала в центры или на призмы (см. рис. 2).

Для определения прогиба индикатор устанавливают так, чтобы наконечник измерительного стержня опирался на поверхность средней коренной шейки коленчатого вала, минуя масляный канал. Осторожно поворачивая коленчатый вал, наблюдают за отклонением большой стрелки индикатора и при ее наименьшем отклонении поворачивают шкалу, совмещая ее ноль шкалы со стрелкой. При последующем вращении коленчатого вала отмечают максимальное отклонение большой стрелки индикатора от нулевой отметки. При этом индикатор показывает удвоенную величину прогиба коленчатого вала a.

Величина прогиба вала определится из выражения

P а/2, |

(1) |

где P – прогиб коленчатого вала, мм; a – наибольший измеренный прогиб вала, мм.

Результат заносят в журнал наблюдений, п. 3.

Для коленчатых валов, имеющих четное количество коренных шеек, измерения выполняют по двум средним шейкам и отмечают наибольшие показания индикатора. В этом случае прогиб вычисляется по формуле

9

P a |

L |

, |

(2) |

|

|||

|

l |

|

|

где L – половина расстояния между серединами крайних коренных шеек, мм; l – расстояние от середины крайней коренной шейки (со стороны средней шейки, имеющей наибольший износ) до середины средней коренной шейки, мм.

Рис. 2. Установка для контроля коленчатых валов в центрах: 1 – центр; 2 – штатив; 3 – индикатор; 4 – коленчатый вал; 5 – центр подвижный; 6 – основание

4.Определение осевого и радиального биений фланца коленчатого вала.

При этом индикатор на штативе устанавливают так, чтобы наконечник его измерительного стержня упирался в торец фланца вала на расстоянии 3–5 мм от верхней кромки. Для определения радиального биения фланца коленчатого вала наконечник измерительного стержня индикатора устанавливают на середину наружной поверхности фланца (см. рис. 2). Дальнейшее измерение аналогично определению прогиба коленчатого вала. Полученные результаты измерения записывают в журнал наблюдений табл. П.2.

5.Измерение радиуса кривошипа.

При этом замеряемую шатунную шейку коленчатого вала устанавливают в верхнюю мертвую точку (рис. 3) и штангенрейсмусом замеряют расстояние Н до поверхности шейки,

10