1842

.pdf

|

|

Втулка нижняя |

2 |

|

Шестерня ведомая |

1 |

|

Вал-шестерня |

1 |

|

Втулка верхняя |

2 |

|

Прокладка |

1 |

|

|

|

1 |

|

|

2 |

|

|

14 |

|

|||

|

|

50-1403125-6 |

50-1403015 |

50-1403016 |

50-1403125-8 |

|

50-1403020-2 |

|

Крышка |

50-1403020-1 |

|

Патрубок |

50-1403125-6 |

|

Болт М8 |

ГОСТ7798-70 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Корпус |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Насос масляный |

|||

240-1403020 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

240-1403040 |

СБ |

Закрепить крышку, проверить легкость вращения шестерен

Рис. 5.1. Технологическая схема сборки изделия

40

При серийном или массовом виде производства устанавливается такт сборки изделия, который определяется по формуле

tд = |

Фд р |

, |

(5.1) |

|

|||

|

N |

|

|

где Фд –действительный годовой фонд рабочего времени, ч;. при односменной работе для участков с нормальными условиями труда Фд = 2030 ч, при двухсменной − Фд = 4015 ч; р – коэффициент учета потерь времени на ремонт оборудования: при односменной работе

р = 0.93, при двухсменной р = 0,97; N – годовой объем выпуска, шт. Тип производства характеризует коэффициент закрепления операций

Кз. о = |

О |

, |

(5.2) |

|

|||

|

Р |

|

|

где О – количество сборочных операций на изделие; Р – количество рабочих мест на сборке изделия.

Следовательно, при Кз. о = 1 каждая операция выполняется на отдельном рабочем месте, т. е. производство – массовое или крупносерийное. При проектировании технологического процесса требуется опреде-

лить также техническую норму времени на выполнение сборочных операций.

Определяем штучно-калькуляционное время , по формуле

Т шт. к. = |

Тп.з. |

TO Tв Tд, |

(5.3) |

|

|||

|

n |

|

|

где Тп. з− подготовительно-заключительное время на партию деталей Тп. з 15 мин.; То – основное время на выполнение операции; Тв - вспомогательное время ( измерение и др.), Тв 12% То ;Тд - дополнительное время ( уход за станком, личные надобности и др.)

Тд 7% Топерат.

Топерат. = То +Тв .

Порядок выполнения работы

1.Изучить конструкцию собираемого изделия, проанализировать технические требования на сборку.

2.Задать тип производства, объем выпуска масляных насосов

(N = 20000 шт. в год) .

3.Определить такт сборки изделия.

4.Определить коэффициент закрепления операций.

5.Разработать и вычертить технологическую схему сборки масляного насоса (рис. 5.1).

37

6.Произвести сборку изделия, определяя фактическое время каждой операции по секундомеру (хронометраж), внести полученные данные в

табл. 5.1.

Убедиться в правильности сборки, проверив легкость вращения вала масляного насоса.

7.Рассчитать по нормативам (прил. 6) штучно-калькуляционное время на сборку масляного насоса, данные внести в табл. 5.1.

Таблица 5.1. Технические нормы времени на сборочные операции.

№ |

Наименование операции |

ТО по хроно- |

ТО |

опер |

|

метражу |

нормативное |

|

|

|

|

|

|

|

|

8.Разработать данные для разработки операционной карты сборки: выбрать оборудование, технологическую оснастку, инструмент и материалы, применяемые при сборке.

9.Подготовить операционную карту сборки (ГОСТ 3. 1407 – 86) и заполнить ее (прил. 7).

Контрольные вопросы

1.Охарактеризовать понятия « деталь» и « сборочная единица».

2.Понятие о единичном, серийном и массовом производстве.

3.Что входит в состав оперативного времени?

Лабораторная работа № 6

38

ДЕФЕКТОВКА ДЕТАЛЕЙ МАШИН

Цель работы – практическое освоение методов дефектовки деталей строительных и дорожных машин.

Методические указания

Дефектовку зубчатых колес и подшипников качения выполняют после разборки и мойки деталей с применением специального оборудования, мерительных инструментов, калибров и приспособлений на основе технической документации (чертежи, дефектные карты, технологические инструкции и т.д.).

Зубчатые колеса изготавливают обычно из среднеуглеродистых сталей, содержащих в качестве легирующих элементов хром или никель. После механической обработки зубья подвергают закалке на установках ТВЧ (токов высокой частоты), при этом нагревается и закаливается только поверхностный слой металла, а внутренняя часть остается незакаленной. Таким образом, зубья имеют высокую поверхностную твердость и, следовательно, высокую износостойкость и вместе с тем хорошо выдерживают динамические нагрузки. Дефектуют зубчатые колеса по состоянию зубьев и шлицев. Колеса с трещинами и выкрошенными зубьями, как правило, выбраковывают. Износ зубьев определяют, измеряя длину общей нормали по трем зубьям, применяя калибры, штангензубомеры или штангенцирку-

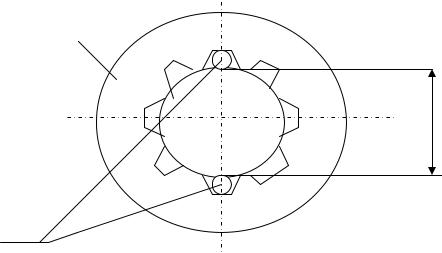

ли ( рис. 6.1).

2

1

Рис. 6.1. Схема измерения износа зубьев по длине общей нормали: 1.− зубчатое колесо; 2 − штангенциркуль Износ шлицев измеряют, применяя калибры или стандартизованные

ролики ( рис. 6.2)

39

1

a

2

Рис. 6.2. Схема измерения износа шлицев с применением стандартизованных роликов: 1 − зубчатое колесо; 2 − стандартизованные ролики.

Подшипники качения изготавливают с высоким квалитетом точности из высокопрочных, износоустойчивых шарикоподшипниковых хромистых сталей ШХ 6, ШХ9, ШХ 15, содержащих около 1% углерода и 0,6-1,5% хрома. Выбраковывают подшипники качения по повышенному радиальному зазору, возникшему в результате износа дорожек и тел качения, а также по износу обойм подшипников. Кроме этого, подшипники также выбраковываются, если имеются трещины на обоймах или телах качения, выбоины на их поверхностях или повреждение сепаратора.

Порядок выполнения работы

1.Изучить конструкцию зубчатых колес, подшипников, техническую документацию, допустимый износ поверхностей ( прил. 8).

2.Произвести замеры зубчатых колес, результаты занести в табл. 6.1.

Таблица 6.1. Результаты дефектовки зубчатых колес

Номер |

Средний размер общей норма- |

Ср. размер между стан- |

Заключение о |

зубчатого |

ли по трем зубьям, мм |

дартизованными роли- |

годности зуб- |

40

колеса |

|

ками |

чатого колеса |

|

|

|

|

3. Произвести замеры подшипников, результаты занести в табл. 6.2.

Таблица 6.2. Результаты дефектовки подшипников качения

Номер |

Радиальный зазор, мм |

Наружный размер, мм |

Заключение о |

подшип- |

|

|

годности под- |

ника |

|

|

шипника |

|

|

|

|

Контрольные вопросы

1.Куда поступают детали после дефектовки?

2.Какое значение имеет дефектовка деталей в экономике предприятия?

Лабораторная работа № 7

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ МАШИН МЕТОДОМ МЕХАНИЗИРОВАННОЙ НАПЛАВКИ

41

Цель работы – приобретение практических навыков в разработке технологических процессов ремонта деталей вращения методом механизированной наплавки.

Методические указания

При ремонте деталей строительных и дорожных машин применяют различные технологические методы, среди которых одно из ведущих мест занимает метод сварки и наплавки. Этим методом ремонтируется около 60% деталей.

При проектировании технологического процесса механизированной наплавки выполняют:

1.выбор типа производства.

2.выбор способа наплавки.

3.выбор оборудования

4.расчет режимов наплавки.

5.оформление технологической документации.

1 |

2 |

3 |

|

n |

|

d

Рис. 7.1. Схема механизированной наплавки:

1 − патрон для крепления детали; 2 − наплавляемая деталь; 3 − мундштук с электродной проволокой

1. Выбор типа производства.

Существует три основных типа производства: массовое, серийное и единичное. Массовое характеризуется очень узкой номенклатурой и большим объемом производства изделий. В массовом производстве на каждом рабочем месте выполняется одна неизменно повторяющаяся операция. Серийное производство характеризуется ограниченной номенклатурой изделий, периодически повторяющимися партиями (сериями) изделий и достаточно

42

большим объемом их выпуска. Единичное производство характеризуется широкой номенклатурой изделий и малым объемом их выпуска.

2. Выбор способа наплавки.

Способ наплавки выбирают исходя из технических условий на ремонт деталей и имеющихся производственных возможностей на предприятии:

- для мелких деталей вращения ( до 20 мм) целесообразно применять наплавку в среде углекислого газа, а также вибродуговую наплавку;

-для средних деталей ( около 50 мм) и для наплавки шлицев целесообразно применение наплавки под флюсом;

-для получения поверхностного слоя повышенной твердости можно применить наплавку порошковой проволокой, в состав которого входят порошкообразный феррохром или другие ферросплавы;

-для очень крупных деталей с большой толщиной наплавляемого слоя целесообразно применять электроконтактную наплавку.

3. Выбор оборудования.

Механизированную наплавку выполняют на специальном оборудовании или на переоборудованных для наплавки токарных станках. Технические характеристики оборудования приведены в прил. 9.

4. Расчет режимов наплавки.

4.1.Определение толщины наплавляемого металла.

Толщина наплавляемого слоя должна быть минимальной, однако после механической обработки на поверхности детали не должно быть дефектов в виде раковин или шлаковых включений.

Таким образом, толщина наплавляемого слоя будет равна максимальному износу плюс припуск на обработку. Износ определяется измерением детали, а припуск на обработку наплавленных поверхностей обычно лежит в

пределах = 0,5-1,5 мм. Следовательно, |

(7.1) |

|

tн = Иmax + , |

||

|

где Иmax – максимальный износ детали; - припуск на обработку.

4.2.Определение диаметра электродной проволоки.

Диаметр электродной проволоки подбирают в зависимости от требуемой толщины наплавляемого слоя и количества наплавляемых слоев:

d э = t н / , |

(7.2) |

43

где t н – толщина наплавляемого слоя, мм; = 0,9-0,95 – коэффициент наплавки, учитывающий частичное выгорание электрода.

Окончательно диаметр электродной проволоки определяют по стандартным значениям ( прил. 10).

4.3.Определение величины сварочного тока.

Сила сварочного тока подбирается таким образом, чтобы не выгорал основной материал детали и вместе с тем равномерно и полностью без прихватывания расплавлялась электродная проволока:

I = 0,785 d2э Dа , |

(7.3) |

где dэ – диаметр электродной проволоки, мм; Dа – плотность тока, А/мм2, которая определяется по экспериментальному графику (рис. 7.2).

Dа 200

150

100

50

0

1 |

2 |

3 |

dэ |

Рис. 7.2. Зависимость плотности тока от диаметра электрода

4.4 Определение частоты вращения наплавляемой детали.

Частота вращения детали должна быть подобрана таким образом, чтобы расплавленный металл распределялся на детали ровно без наплывов, растеканий и впадин.

|

15d |

2V |

|

|

n |

|

э п |

, |

(7.4) |

|

|

|||

|

(D t)t S |

|

||

где dэ – диаметр электродной проволоки, мм; Vп – скорость подачи сварочной проволоки по мундштуку, которая обычно принимается в пределах 5080 мм/мин; = 0,9-0,95 – коэффициент наплавки (с учетом выгорания и разбрызгивания металла при наплавке); D – диаметр наплавляемой детали, мм; t – толщина наплавляемого слоя, мм; S – подача сварочного мундшту-

44

ка, мм/об (для ориентировочных расчетов подачу можно принять равной диаметру электродной проволоки).

4.5 Расчет расхода сварочной проволоки на наплавку.

Масса сварочной проволоки для наплавки детали определяется как произведение удельного веса наплавленного металла на его объем:

m = Vн , |

(7.4) |

где 7,8 10–6 – удельный вес стали , кг/мм3 , Vн – объем наплавленного металла, мм3.

4.6 Расчет норм времени.

Для операции наплавки необходимо рассчитать техническую норму времени, мин,

Тшт. = То + Тв + Тд , |

(7.5) |

||

где ТО – основное время наплавки деталей вращения (мин), |

|

||

То |

L |

i , |

(7.6) |

|

|||

|

nS |

|

|

где L – длина наплавляемой поверхности детали, мм, n – число оборотов детали, мин-1, S- подача сварочной головки, мм/об, i – количество проходов при наплавке.

Тв – вспомогательное время (время на подготовку инструмента, измерение детали ) Тв 12% То; Тд = Тобсл.ст+ Т отдых, − дополнительное время; здесь Тобсл. ст 5% Топер., Топер −

время обслуживания станка, Топер = То + Тв

Тотдых – время на отдых, Тотдых 2% Т опер.

5.Оформление технологической документации.

Всостав технологической документации в соответствии с требованиями «Правил оформления документов на технологические процессы ремонта Р. 50-60-88» входят различные виды технологических документов, одним из которых является операционная карта по ГОСТ 3.1118-82, пример оформления которой приведен в прил. №11.

Порядок выполнения работы

1.Ознакомиться с чертежом наплавляемой детали, измерить ее и проверить соответствие чертежу.

2.Определить тип производства, способ наплавки, подобрать оборудование для наплавки.

3.Рассчитать режимы наплавки для последующего оформления операционной карты.

45