1116

.pdfИССЛЕДОВАНИЕ ТОЧНОСТИ УСТАНОВКИ ИНСТРУМЕНТА НА РАЗМЕР

Методические рекомендации к лабораторной работе для студентов

специальности 190601

Омск. 2006

Федеральное агентство по образованию

Сибирская государственная автомобильно-дорожная академия (СибАДИ)

Кафедра «Эксплуатация и ремонт автомобилей»

ИССЛЕДОВАНИЕ ТОЧНОСТИ УСТАНОВКИ ИНСТРУМЕНТА НА РАЗМЕР

Методические рекомендации к лабораторной работе для студентов специальности 190601

Издание второе, переработанное и дополненное

Составитель В.Ф.Крылов

Омск Издательство СибАДИ

2006

УДК 629.114.6 ББК 39.375

Рецензент – канд. техн. наук, доцент кафедры «Автомобили и безопасность движения» Ю.М.Калинин (СибАДИ)

Работа одобрена методической комиссией факультета «Автомобильный транспорт» в качестве методических рекомендаций к лабораторной работе «Исследование точности установки инструмента на размер» для студентов специальности 190601 по дисциплине «Основы технологии производства и ремонт автомобилей».

Исследование точности установки инструмента на размер: Методические рекомендации к лабораторной работе для студентов специальности 190601 / Сост.. В.Ф.Крылов. – Омск: Изд-во СибАДИ, 2006. -27 с.

Содержат описание лабораторной работы, необходимые расчетные формулы, иллюстрации, приложения и правила оформления отчета. Они имеют целевое назначение по освоению студентами практических навыков применения инженерной методики обработки статистических данных. В рекомендациях приведены конкретное рабочее задание и последовательность его выполнения.

Ил. 4. Библиогр.: 7 назв.

© В.Ф.Крылов, 2006

Учебное издание

ИССЛЕДОВАНИЕ ТОЧНОСТИ УСТАНОВКИ ИНСТРУМЕНТА НА РАЗМЕР

Методические рекомендации к лабораторной работе для студентов специальности 190601

Составитель Виктор Федорович Крылов

Редактор Т.И. Калинина

Подписано к печати Формат 60х90 1/16. Бумага писчая

Оперативная печать. Гарнитура Таймс Усл.п.л.1,75, уч.-изд.л.1,75 Тираж 150 экз.

Заказ Цена договорная

Издательство СибАДИ 644099, г. Омск, ул.П.Некрасова, 10

Отпечатано в ПЦ издательства СибАДИ 644099, Омск, ул.П.Некрасова, 10

СОДЕРЖАНИЕ

1.Основные положения …………………………………………………………………4

2.Цель исследования……………………………………………………………………6

3.Объект и средства исследования…………………………………………………….6

4.Рабочее задание……………………………………………………………………….6

5.Последовательность выполнения рабочего задания……………………………….6

6. Методические рекомендации по выполнению рабочего задания ........................... |

7 |

6.1.Подготовка к измерениям (настройка)…………………………….........................7

6.2.Сбор статистического материала (измерения)……………………………...........7

6.3.Графическое изображение вариационного ряда………………….………............8

6.4.Выравнивание эмпирического распределения …………………...........................10

6.5.Проверка согласия эмпирического распределения с теоретическим..................... |

11 |

|

6.6. Интервальная оценка точности установки резца………………............................14 |

||

6.7. Определение вероятности установки резца на заданный размер......................... |

15 |

|

7. Оформление отчета о работе………………………………………………………...15 |

||

Библиографический список……………………………………………………….17 |

||

Приложение I . Форма оформления отчета……………………………………....18 |

||

Приложение 2. |

Плотность вероятности нормального распределения…………23 |

|

Приложение 3. |

Значения интеграла вероятности………………………………..24 |

|

Приложение 4. |

Критерий согласия Колмагорова………………………………..26 |

|

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

Одним из параметров, характеризующих качество восстановления (изготовления) деталей машин, является точность размеров, которая определяется их отклонениями от номинальных значений (погрешностями). При механической обработке эти отклонения вызываются многими причинами, более или менее независимыми друг от друга. К ним относятся: колебание режима обработки, неточность установки инструмента и базирования детали, неоднородность обрабатываемого материала, износ режущего инструмента, упругие деформации узлов станка под влиянием усилий обработки, износ деталей станка и т.д. Каждая из этих причин по-разному влияет на точность размеров детали.

Производственный опыт показывает, что в появлении большого или меньшего суммарного отклонения значительное место занимает точность установки инструмента (качество установки, отражающее близость к нулю его погрешности). При установке режущего инструмента на заданный размер Х все погрешности можно разделить на систематические, случайные и промахи.

Систематическими являются погрешности, входящие постоянной величиной и с постоянным знаком в результаты установок инструмента или же изменяющиеся по известному закону. Эти погрешности можно определять непосредственно измерением и учитывать при установке инструмента на размер в виде поправок.

Погрешности установки инструмента, появление которых не подчиняется какой-либо закономерности, относятся к случайным. Они принимают различные значения и неизбежно возникают под влиянием разнообразных причин. Действие этих причин не одинаково в каждом конкретном случае и не может быть учтено.

Под промахами следует понимать такие случайные погрешности, которые являются практически невозможными при данном уровне значимости. Источником их является недостаток внимания рабочего. Для устранения промахов нужно соблюдатьаккуратность и тщательность вработе.

Современные методы оценки погрешностей базируются на теоретиковероятностном подходе. При этом имеется в виду, что числовые значения систематических погрешностей всегда в той или иной мере искажены влиянием случайных. Поэтому разделение погрешностей на систематические и случайные имеет условный характер (между ними отсутствует чёткая граница).

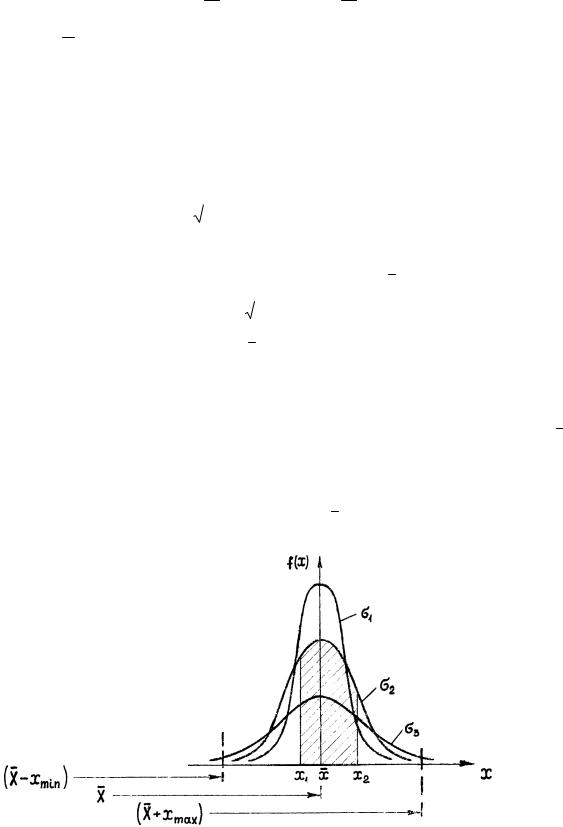

Наличие случайных погрешностей хi при установке инструмента на размер приводит к рассеиванию размеров Х в интервале (рис. 1)э

Х хmin X Х хmax ,

где ─ Х среднее значение заданного размера Х; хmin─ минимальное значение погрешности; хmax─ максимальное значение погрешности.

Это рассеивание характеризуется законом распределения (равномерным, биномиальным, нормальным, Пуассона, Релея, Вейбулла и др.). Наиболее часто встречается на практике нормальный закон, который может быть задан в виде плотности распределения

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

||

f(x)= |

|

1 |

|

|

exp |

xi х |

|

|

|

|

|

|

(1) |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

2 |

|

|

|

|

2 2 |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

или интегральной функции распределения |

|

|

|

|

|

|

|||||||||||||||

х |

|

|

|

|

|

|

1 |

|

|

x |

|

|

x |

|

х |

2 |

|

|

|||

F(x)= |

f (x)dx |

|

|

|

exp |

i |

|

|

|

|

dx, |

(2) |

|||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

2 |

|

|

|

|

|

2 2 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где хi – случайная величина; х– математическое ожидание случайной величины; σ- среднее квадратическое отклонение случайной величины.

График плотности нормального распределения называют нормальной кривой (см. рис. 1). Она представляет собой колоколообразную фигуру, симметричную относительно прямой, проходящей через точку хi х, и

асимптотически приближающуюся к оси абсцисс при хi . Как

следует из приведённых аналитических выражений, нормальное распределение определяется параметрами х и σ, являющимися числовыми характеристиками рассеивания наблюдаемой случайной величины.

Рис. 1. Интервал рассеивания и кривые нормального распределения размера установки инструмента для разных средних квадратических отклонений

погрешностей (σ1 <σ2 <σ3)

2. ЦЕЛЬ ИССЛЕДОВАНИЯ

Ознакомиться с регистрацией, обработкой и анализом экспериментальных данных методами математической статистики. Произвести интервальную оценку точности и определить вероятность установки инструмента на заданный размер.

3. ОБЪЕКТ И СРЕДСТВА ИССЛЕДОВАНИЯ

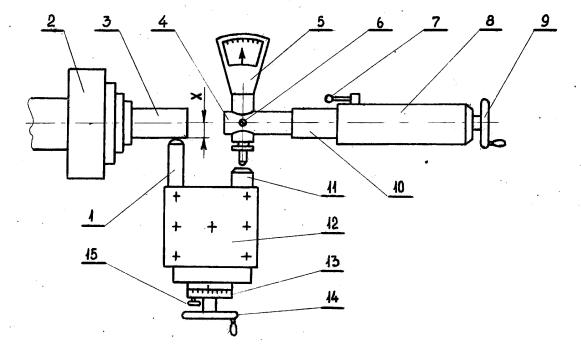

Лабораторная работа выполняется на токарно-винторезном станке модели 1К62Д, в трехкулачковый патрон которого закрепляется заготовка, имитирующая обрабатываемую деталь диаметром 2Х мм, а в резцовую головку суппорта закрепляется упор, имитирующий инструмент (резец). Маховичком поперечной подачи суппорта резец многократно устанавливается по лимбу на размер Х мм. Отклонения от этого размера контролируются измерительной головкой (миниметром) с ценой деления 0,002 мм. Миниметр устанавливается в пиноль задней бабки станка. Возможность контроля отклонений обеспечивается дополнительным упором, закрепляемым в резцовую головку и воздействующим на измерительный стержень миниметра.

4. РАБОЧЕЕ ЗАДАНИЕ

Определить вероятность установки резца по лимбу поперечной

подачи суппорта на размер Х 00,,002004 мм на станке модели 1К62Д при действующих в данный момент условиях (техническом состоянии станка и инструмента, опыта станочника).

5. ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ РАБОЧЕГО ЗАДАНИЯ

1. Подготовить станок и инструмент к измерениям. 2. Собрать статистический материал. 3. Изобразить графически полученный вариационный ряд. 4. Выровнять эмпирическое распределение. 5. Проверить согласие эмпирического распределения с теоретическим. 6. Произвести интервальную оценку точности установки резца. 7. Определить вероятность установки резца на заданный размер. 8. Оформить отчет о работе. 9. Сдать рабочее место лаборанту и отчитаться по работе перед преподавателем.

6. МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ВЫПОЛНЕНИЮ РАБОЧЕГО ЗАДАНИЯ

6.1. Подготовка к измерениям (настройка)

Закрепить заготовку 3 диаметром 2Х мм в в трехкулачковый патрон 2 станка (рис.2), установить упор 1 (резец) в резцовую головку 12, маховичком 14 поперечной подачи подвести суппорт до соприкосновения упора 1 с заготовкой 3. Установить державку 4 вместе с миниметром 5 в пиноль10 задней бабки 8 станка, закрепить упор 11 в резцовую головку 12 таким образом, чтобы вылет его обеспечивал возможность контакта с наконечником измерительного стержня миниметра. Маховичком 9 перемещения пиноли задней бабки установить миниметр по оси упора 11, закрепить пиноль рукояткой 7. Ослабив винт 6, осторожно (во избежание поломки) переместить миниметр до соприкосновения наконечника его измерительного стержня с упором 11, закрепить миниметр винтом 6. Отвести суппорт (резцовую головку с упорами) от заготовки на 2-3 оборота маховичка 14 поперечной подачи. Осторожно подвести его к заготовке так, чтобы стрелка миниметра установилась на нуль. Вращая против часовой стрелки подвижное кольцо 13 лимба поперечной подачи суппорта, совместить нулевое деление его шкалы с риской на корпусе и закрепить это кольцо винтом 15. При правильной настройке нулевые показания миниметра и лимба поперечной подачи суппорта должны совпадать.

Рис. 2. Схема установки миниметра и упоров на станке

6.2. Сбор статистического материала (измерения)

Маховичком 14 поперечной подачи суппорта отвести упор 1, имитирующий резец, от заготовки 3 на два оборота. Подвести резец к заготовке и установить на размер Х мм по лимбу поперечной подачи суппорта (совместить нулевое деление подвижного кольца 13 лимба поперечной подачи с риской на корпусе). Окончательную доводку совпадения рисок производить легким постукиванием руки по рукоятке маховичка 14. Снять показания миниметра и занести их в табл. 1 прил.1. Вновь отвести резец от заготовки на два оборота маховичка 14, подвести его к заготовке и установить на размер Х мм, снять показания миниметра. Измерения повторить в такой последовательности 200 раз (объем выборки N = 200). Подвод и отвод суппорта в процессе всего объема измерений должен производиться одним человеком (станочником). При этом опираться руками на патрон, заднюю бабку, суппорт станка не рекомендуется, так как это может исказить результаты измерений. Многократно повторяющиеся измерения одной и той же величины установки Х позволяют собрать статистический материал – сведения о том, какие значения принимает погрешность установки резца хi . Удобной формой регистрации такого статистического материала является интервальный вариационный ряд (см. табл.1 прил.1). В табл. 1 прил.1 записываются не числовые значения отклонений хi, а фиксируются интервалы, в которых находится каждое отклонение с учетом его знака (+,

–). Величину интервала h в данной работе рекомендуется принять равной цене деления миниметра (2 мкм). При группировке наблюдаемых значений погрешностей по интервалам необходимо руководствоваться следующим правилом: положительными считаются отклонения, при которых стрелка измерительного прибора не доходит до нулевой отметки; если же стрелка прибора переходит нулевую отметку, то отклонение считается отрицательным. К каждому положительному интервалу относятся отклонения большие, чем нижняя его граница, и меньшие или равные его верхней границе. В отрицательные интервалы включаются отклонения меньшие, чем нижние, и большие или равные их верхним границам.

6.3. Графическое изображение вариационного ряда

Графически интервальный вариационный ряд изображается в виде гистограммы, которая позволяет представить в наглядной форме закономерность распределения значений наблюдаемой погрешности хi.

Для её построения в прямоугольной системе координат по оси абсцисс