1115

.pdf

Лабораторная работа №2

Колодочный тормоз

Вгрузоподъёмных машинах применяют в основном колодочный

тормоз нормально-замкнутого типа, действующий автоматически [1,

с. 141... 170].

СибАДИЦель работы

Изуч ть конструкц ю колодочного тормоза и приобрести практические навыки в спытан их конструкции.

О орудование, приборы и инструмент

2.1. Устройство стенда.

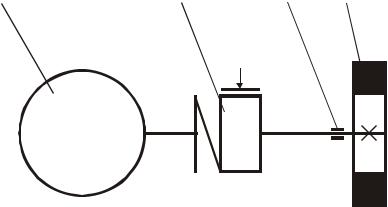

Кинемат ческая схема стенда изображена на рисунке 1.

1 2 3 4

М

Рисунок 1 - Кинематическая схема стенда

Стенд содержит двухскоростной электродвигатель 1 (см. рисунок 1), муфту–тормоз 2, опору 3 маховик 4. Маховик 4 выполнен в виде съёмных дисков. В реальных механизмах тормоз преодолевает потенциальную энергию груза, в стенде – кинетическую энергию маховика. В состав стенда входит секундомер.

11

Устройство тормоза

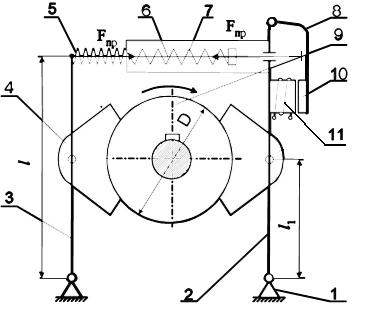

Схема тормоза изображена на рисунке 2.

СибАДИРисунок 2 – Схема тормоза

На основании 1 шарнирно закреплены рычаги 2 и 3. К рычагам 2 и 3 шарнирно прикреплены колодки 4. Колодки снабжены накладками из фрикционного материала (не о означены). Посредством тяги 5 рычаг 3 соединен с пружиной 7 и угловым рычагом 8. Рычажно-пружинная система 3, 7 называется устройством замыкания. Под воздействием устройства замыкания колодки 4 при неработающем стенде (крановом механизме) постоянно прижаты к тормозному шкиву 9. Вращение невозможно. Тормоз нормально замкнут.

Для размыкания тормозов используют устройства управления (электромагнит того или иного типа, электрогидротолкатель и т.д.) в сочетании с рычажной системой. В данном стенде использован электромагнит типа МО-Б (электромагнит однофазный). Электромагнит содержит катушку 11 якорь 10, закрепленный на рычаге 8. При включении электродвигателя одновременно подается напряжение на катушку электромагнита. Якорь 10 втягивается, рычаг 8 надавливает на тягу 6 и отводит рычаг 3 с колодкой 4 от шкива 9. Отводу рычага 2 способствует пружина меньшего диаметра (не обозначена). При аварийном отключении электроэнергии катушка электромагнита обесточивается и пружина 7 автоматически прижимает колодки тормоза к шкиву. В реальном крановом механизме подъема груз остается на весу. В стенде при отключении электродвигателя электромагнит также обесточивается, тормозные колодки прижимаются к шкиву и тормоз поглощает кинетическую энергию маховика (преобразует ее в тепловую

энергию).

12

|

|

|

|

|

|

|

Расчетная часть |

|

|

|

|

|

||

Кинетическая энергия, запасенная маховиком, пропорциональна часто- |

||||||||||||||

те вращения n1 , моменту инерции Jд диска и количеству z дисков. |

||||||||||||||

Кинетическая энергия, запасенная маховиком, может быть поглощена |

||||||||||||||

двумя способами: |

|

|

|

|

|

|

|

|

|

|

|

|||

а) за счет внутренних сил трения в стенде; |

|

|

|

|

|

|||||||||

б) за счет сил трения в тормозе и стенде. |

|

|

|

|

|

|||||||||

Первому случаю соответствует тормозной момент Ттс |

стенда; второму |

|||||||||||||

– тормозной момент Тт |

суммарный. С учётом вышеизложенного: |

|||||||||||||

|

|

|

|

|

Ттс |

Jд z Jс n1 /(9,55 tв ); |

|

(1) |

||||||

|

|

|

|

|

Tт |

Jд z Jс n1 |

/(9,55 t), |

|

(2) |

|||||

где Jс , Jд |

– моменты |

нерции стенда ( Jс |

0,025кг м2 ;Jд 0,06кг м2 ) |

|||||||||||

и диска соответственно; tв |

– время выбега, с; t |

– время торможения. |

||||||||||||

При этом n1 =955, |

ли 1440 мин-1. Из уравнений (1) и (2) можно опре- |

|||||||||||||

делить тормозной момент Ттт , развиваемый тормозом: |

|

|

||||||||||||

|

|

|

|

|

|

|

|

Ттт Тт Ттс , |

|

|

(3) |

|||

Тормозной момент Ттт пропорционален усилию Fпр пружины, коэф- |

||||||||||||||

фициенту трения f |

между колодками и тормозным шкивом, диаметру D |

|||||||||||||

тормозного шкива, соотношению длин и 1 |

рычага: |

|

|

|

||||||||||

|

|

|

|

|

|

Tтт |

Fпр f D P |

/ 1 , |

|

|

(4) |

|||

где P – КПД шарнирно–рычажной системы ( P = 0,95). |

|

|

||||||||||||

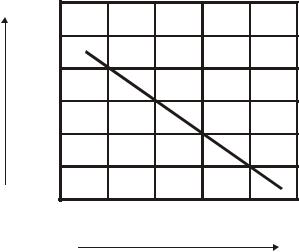

Зная момент Tтт , оп- |

|

|

600 |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||||||

ределенный из уравнений |

|

Н |

500 |

|

|

|

|

|

|

|||||

(1)...(3) |

из |

уравнения |

|

, |

|

|

|

|

|

|

|

|||

|

пружины |

400 |

|

|

|

|

|

|

||||||

(4), |

можно |

определить |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||||

(после соответствующих |

|

300 |

|

|

|

|

|

|

||||||

преобразований) |

силу |

|

|

|

|

|

|

|

|

|||||

|

Усилие |

200 |

|

|

|

|

|

|

||||||

Fпр |

пружины или коэф- |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|||||||

СибАДИ |

||||||||||||||

фициент |

f (по указанию |

|

|

100 |

|

|

|

|

|

|

||||

преподавателя). При этом |

|

|

0 |

30 |

|

40 |

50 |

60 |

70 |

|||||

D = 100 |

мм; |

f = |

0,30; |

|

|

|

||||||||

|

|

|

Длина пружины, мм |

|

||||||||||

= |

170 мм; 1 = 70 мм. |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

||||||

При вычислении по фор- |

|

|

Рисунок 3 - Характеристика пружины тормоза |

|||||||||||

муле (4) |

значений f |

силу |

Fпр принимать по |

тарировочному |

графику |

|||||||||

(характеристике пружины) – рисунок 3. |

|

|

|

|

|

|

||||||||

13

Экспериментальная часть

Подготовку стенда к работе производить в присутствии преподавателя. Проверить количество дисков, готовность секундомера.

5.1 Определение времени выбега tв :

5.1.1 Переключатель частоты вращения поставить в положение 955

СибАДИ5.2 Определение времени торможения t :

мин-1.

5.1.2 Переключатель «Тормоз» поставить в положение «Выкл.» 5.1.3 Переключатель «Выбег» поставить в положение «Включ.» 5.1.4 Переключатель «Сеть» поставить в положение «Включ.»

тенд готов к змерению.

5.1.5 Включ ть дв гатель стенда, переведя переключатель «Тормоз» в

положен е «Включ.»

5.1.6 После разгона двигателя (5...10 с) до номинальной частоты вращения переключатель «Вы ег» перевести в положение «Выкл.» При этом выключается дв гатель, включается секундомер, но тормоз не обесточива-

ется.

Выключен е секундомера происходит автоматически при достижении минимальной частоты вращения. После выключения секундомера сразу же перевести переключатель «Тормоз» в положение «Выкл.» Показания секундомера занести в та лицу 1 (форму таблицы разработать самостоятель-

но). |

|

|

5.1.7 Переключатель частоты вращения |

поставить в положение |

|

1440 мин-1 |

, выполнив действия по п. 5.1.2 |

... 5.1.6, определить время |

выбега tв . |

|

|

5.2.1 Переключатель «Выбег» поставить в положение «Выкл.»

5.2.2 Переключатель частоты вращения поставить в положение 955 мин-1.

5.2.3 Переключатель «Сеть» поставить в положение «Вкл.» 5.2.4 Установить длину пружины (одну из трех, указанных преподава-

телем).

Стенд готов к измерению.

5.2.5 Включить двигатель стенда, переведя переключатель «Тормоз» в положение «Вкл.»

5.2.6После разгона двигателя до номинальной частоты вращения (5...10 с) переключатель «Тормоз» перевести в положение «Выкл.» При

этом двигатель выключен, тормоз и секундомер включены. После остановки секундомера время t торможения занести в таблицу 2.

5.2.7Изменяя частоту вращения и длину пружины, определить (смотрите п. 5.2.5, 5.2.6) 4...6 значений времени торможения. Результаты занести в таблицу 2.

14

|

|

Экспериментальные и расчетные данные времени торможения, с |

Таблица 2 |

|||||||||||

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

Усилие |

|

|

|

|

|

|

|

|

Суммарный |

|

Тормозной |

Коэффициент |

||||||||

|

Длина |

|

момент, Н м |

|

момент, Н м |

|

пружины, Н |

трения |

|

|||||

|

пружины, |

|

|

|

Частота вращения, мин-1 |

|

|

|

|

|||||

|

СибАДИ |

|

|

1440 |

|

|||||||||

|

мм |

955 |

1440 |

|

955 |

1440 |

|

955 |

1440 |

955 |

|

|

||

|

64 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

56 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

52 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

48 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

О ра отка результатов |

|

|

|

|

|

|||||

|

6.1 Определ ть тормозной момент Tтс стенда по уравнению (1); ре- |

|||||||||||||

|

зультаты занести в та л цу 1. |

|

|

|

|

|

|

|

|

|

||||

|

6.2 Определ ть суммарный Tт |

и тормозной моменты Tтт тормоза по |

||||||||||||

|

уравнен |

ям (2) (3); результаты занести в таблицу 2. |

|

|

|

|

||||||||

|

6.3 Преобразовав уравнение (4), вычислить усилие Fпр |

пружины (ко- |

||||||||||||

|

эффициент трения f ); результаты занести в таблицу 2. |

|

|

|

|

|||||||||

|

6.4 Построить график зависимости t f Tтт |

при частотах вращения |

||||||||||||

|

955 мин-1 и 1440 мин-1. |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

Контрольные вопросы |

|

|

|

|

|

|||||

|

1. Устройство |

принцип действия стенда. |

|

|

|

|

|

|

||||||

|

2. Устройство и принцип действия колодочного тормоза. |

|

|

|

|

|||||||||

3. Как устроены работают устройства замыкания и управления тормозом?

4. В чем существенная разница при работе тормоза в реальном крановом механизме и стенде?

15

Лабораторная работа № 3

Электроталь

Одним из распространенных средств механизации является электроталь. Их широко используют в механических, сборочных цехах, ремонтном производстве и т.д. как самостоятельные грузоподъемные машины,

СибАДИтак и в составе мостовых, козловых и консольных кранов. Основное достоинство электроталей – компактность и малая собственная масса.

Управляют талями с пола с помощью подвесного пульта. В состав электротали входят два механизма:

– подъема груза (МПГ) с полиспастом;

– передв жен я.

Для механ зма передвижения (МП) направляющими служат двутавровые балки соответствующего сечения. Направляющие могут быть прямолинейными кр вол нейными. В последнем случае электроталь снабжают ходовыми тележками с шарнирной подвеской.

О орудование инструмент

Объектом изучения является промышленный образец электротали в разобранном виде, гаечные ключи, отвертки, штангенциркуль.

Цели работы

2.1 Изучить принципы компоновки механизмов электротали.

2.2 Получить навык составления кинематических схем механизмов.

2.3 Ознакомиться с основами расчетов грузоподъемных машин.

2.4 Составить техническую характеристику электротали.

Условные графические изображения элементов кинематических схем

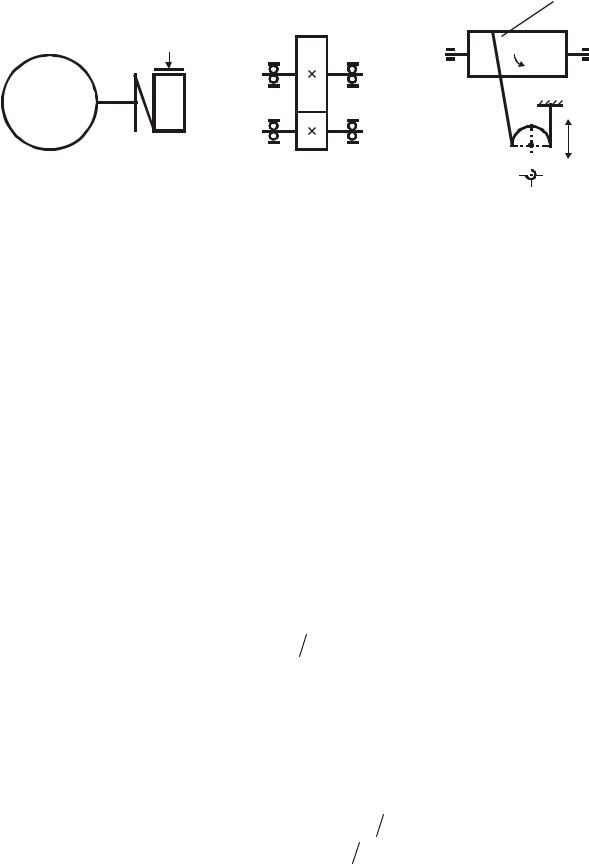

При составлении кинематических схем механизмов использовать условные графические обозначения (рисунок 1).

16

1

nб

nб

М

Vr

2

а) |

б) |

в) |

Рисунок 1 – Условные графические обозначения элементов кинематических схем: |

||

а) электродв гатель, включая муфту–тормоз; б) зубчатая пара, валы, опоры в виде |

||

подш пн ков качен я; в) полиспаст в составе барабана 1 и грузовой подвески 2 |

||

|

|

|

4. Расчетная часть |

|

|

|

|

||||||||

4.1 Определ ть грузоподъёмность Q (кг) тали из формулы (1): |

|

|

|||||||||||||

|

|

|

P |

Q g Vг |

, |

|

|

|

(1) |

||||||

|

|

|

|

|

|

|

|||||||||

|

|

|

|

1 |

|

|

103 0 |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||||

где P1 – мощность двигателя ( P1 |

= 2,7 кВт); Vг – скорость подъёма груза, |

||||||||||||||

м/с; 0 |

– общий КПД ( 0 = 0,9); g – ускорение свободного падения (g = |

||||||||||||||

9,8 м/с2). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4.2 Определить скорость Vг |

подъёма-опускания груза из формул (2) и |

||||||||||||||

(3): |

|

|

|

60 Vг U |

|

|

|

|

|

|

|||||

|

|

|

nб |

п |

|

|

|

|

|||||||

|

|

|

|

D d , |

|

|

|

(2) |

|||||||

|

|

|

nб |

n1 |

UP , |

|

|

|

|

|

(3) |

||||

где n |

– частота вращения барабана 1; Uп |

– кратность полиспаста; ( Uп = |

|||||||||||||

2); D – диаметр барабана по дну канавки (измерить); d – диаметр каната |

|||||||||||||||

(d = 11 мм); n |

1 |

– частота вращения двигателя ( n |

1 |

= 1410мин-1); U |

P |

– пе- |

|||||||||

СибАДИ |

|||||||||||||||

редаточное число редуктора. |

|

|

|

|

|

|

|

|

|

|

|

|

|||

4.3 Определить скорость Vп (м/с) передвижения электротали из фор- |

|||||||||||||||

мул: |

|

|

Vп |

Dxк n xк 60 , |

|

(4) |

|||||||||

|

|

|

|

||||||||||||

|

|

|

|

|

n |

x |

n |

1к |

U , |

|

|

|

(5) |

||

|

|

|

|

|

|

|

|

к |

|

|

|

|

|||

где Dxк – диаметр ходового колеса в среднем сечении, м (измерить); n xк –

17

частота вращения ходового колеса, мин-1; n1к – частота вращения двигателя МП ( n1к = 1440 мин-1); U – передаточное число редуктора МП.

4.4 Определить суммарную силу F (Н) сопротивления передвижению

тали из формулы (6): |

|

F Vп |

|

|

|

P |

|

, |

(6) |

||

|

|||||

СибАДИ |

|||||

1к |

103 0 |

|

|||

где P1x – мощность дв гателя МП ( P1к = 1,1 кВт). |

|

||||

Порядок выполнения работы |

|

||||

5.1 Изобраз ть к нематические схемы механизмов подъема груза и пе- |

|||||

редвижен я. |

|

|

|

|

|

5.2 Определ ть передаточные числа UP и U . |

|

||||

Для определен я UP используют следующий прием: |

на тихоходном |

||||

валу наносят мелом метку; вращая |

ыстроходный вал, считают, сколько он |

||||

сделает оборотов за од н полный о орот тихоходного вала.

Для определения U считают количество зубьев на колесах соответствующих ступеней редуктора, определяют передаточные числа ступеней и общее передаточное число по известным зависимостям.

5.3 Выполнить вычисления, предусмотренные пунктами 4.1 .....4.4.

5.4 Включить в отчет раздел «Техническая характеристика» с указаниями численных значений упомянутых параметров.

|

|

Контрольные вопросы |

1. |

Назначение |

область применения электроталей. |

2. |

Достоинства |

недостатки электроталей. |

3. |

Какими приемами можно определить передаточное число редуктора |

|

МПГ? |

|

|

4. |

Как можно увеличить тяговую силу МП? |

|

18

Лабораторная работа № 4

Трансмиссионные валы

К трансмиссионным валам в механизмах грузоподъемных машин относят валы длиной (расстоянием между опорами) более 1 метра. Трансмиссионный вал, например, в механизме передвижения, может быть рассчитан на прочность, жесткость, выносливость. Трансмиссионные валы могут быть т хоходными (частота вращения порядка 100 мин-1) и быстроходными (частота вращен я более 1000 мин-1). В последнем случае трансмиссионный вал необход мо проверить на критическую частоту вращения. При критической частоте вращения высока вероятность возникновения резонанса, сопровождаемого нежелательными нагрузками, вибрацией и тряской, вплоть до разрушен я.

Простейш й вал с двумя опорами представляет собой колебательную систему, характер зуемую со ственной частотой колебаний. Привод трансм сс онного вала (электродвигатель) является источником внешних колебаний с частотой вращения n1.

Явлен е совпаден я частот со ственных и внешних колебаний называют резонансом.

Цель работы

Изучить конструкции трансмиссионных валов, методику определения критической частоты вращения, освоить способы защиты от резонанса.

Расчетная часть

Колебания трансмиссионного вала могут быть вызваны наличием неуравновешенных масс из-за погрешностей изготовления и монтажа. Поэтому для быстроходных ответственных валов предусматривают балансировку (статическую динамическую). В немалой степени колебания вала

зависят от его жесткости с (Н/м): |

|

с F е, |

(1) |

СибАДИ |

|

где F – поперечная сила; е – прогиб вала (измеренный в ходе эксперимен- |

|

та). Теоретический прогиб е0 вала можно определить по формуле |

|

е0 F 3 48ЕI , |

(2) |

где – длина ( расстояние между опорами) вала; Е – модуль упругости

(для стали Е = 2.1 10 |

5 |

МПа); I – момент инерции сечения ( I π |

4 |

|

=d 64 ); |

d–диаметр вала (d = 12мм).

19

Критическую частоту вращения nк |

вала (собственную частоту колеба- |

|

ний) определяют по формуле |

|

|

nк 30 к , |

(3) |

|

где к – критическая угловая скорость, равная |

|

|

к |

с m , |

(4) |

СибАДИ |

||

где m – масса трансмиссионного вала с закрепленными на нем деталями. |

||

Итак, при равенстве nк n1 , т.е. при совпадении частоты колебаний nк собственной частоты колебаний n1 вынужденной наступает резонанс.

Для исключен я вероятности резонанса рабочую частоту вращения nв |

ва- |

ла следует назначать з соотношения |

|

0,7nк nв 1,3 nк, |

(5) |

Частоты вращен я nв 0,7nк называют дорезонансными; частоты вращен я nв 1,3 nк – зарезонансными.

Экспериментальная часть

Для изучения резонансных явлений в трансмиссионных валах имеется стенд, схема которого изо ражена на рисунке 1.

Стенд содержит: электродвигатель 1 с регулируемой частотой вращения n1 ; неподвижную опору 2; диск 3, жестко закрепленный на испытуе-

мом трансмиссионном вале 7; съемные диски 5,6; подвижную опору 8. Съемный груз обеспечивает поперечную силу F; индикатор 4 служит для

измерения прогиба е вала. Определение характеристик вала. Стенд отключён от сети!

3.1 Вращением рукоятки подвижной опоры 8 установить длину вала

= 500 мм.

3.2 помощью съемного кронштейна закрепить индикатор 4 и выставить его стрелку на нулевое значение.

3.3 Приподняв ручку сменного груза, ввести в расточку диска 3 зацеп груза с силой тяжести F=71,6 Н. Плавно опуская ручку, нагрузить вал си-

лой F. Зафиксировать показание индикатора 4. Вывести зацеп груза из расточки.

3.4Установить сменный диск 5.

3.5Выполнить действия по пункту 3.3.

20