283

.pdf

На выходе из каналов–уловителей порошок меняет траекторию движения, столкнувшись с коническим сужением нижней части защитного сопла 10. Угол наклона образующей конуса выбран таким, чтобы фокус отражения порошка обеспечивал его попадание на фаску клапана.

Для повышения срока эксплуатации и увеличения стабильности процесса наплавки, установлены необходимые соотношения (рис. 5) между геометрическими размерами электрода, внутреннего сопла и параметрами тока [1]: Iсв 70 dc; dc = (1 1,2) dэл; lк = (1,1 1,3) dс; l1 = (1 1,2) lк.

Рис. 5. Внутреннее сопло плазмотрона. Iсв – величина рабочего тока, А; dc – диаметр канала внутреннего сопла, мм; lк – длина канала внутреннего сопла, мм; dэл – диаметр электрода, мм; l1 – расстояние от среза сопла до электрода, мм

1.5. Устройство порошкового питателя установки ОКС-1192

Порошковые питатели предназначены для обеспечения стабильной и равномерной подачи присадочного материала (порошка) в зону наплавки.

При конструировании наплавочных установок используются различные типы порошковых питателей. На установке ОКС-1192 применен серийно выпускаемый порошковый питатель горизонтально-барабанного типа (рис. 6).

В герметичном кожухе 6 порошкового питателя расположен вращающийся зубчатый барабан 4, на поверхность которого из бункера 1

попадает порошок 2. Барабан вращается с постоянной угловой скоростью.

10

Величина расхода порошка определяется предварительно установленной высотой подъема сопла жиклера 3 над зубчатой поверхностью барабана.

Избыточное давление газа в бункере обеспечивает стабильную подачу порошка через жиклер на барабан и далее в воронку 5. Из воронки порошок попадает через жиклер 8 в магистраль газопровода 9. Соосное расположение жиклера 8 и газового потока в магистрали 9 создает за срезом сопла жиклера дополнительное разряжение, способствующее стабилизации расхода порошка.

Рис.6. Схема порошкового питателя горизонтально-барабанного типа:

1 – герметичный бункер; 2 – наплавочный порошок; 3 – жиклер; 4 – зубчатый барабан; 5 – воронка; 6 – герметичный кожух; 7 – магистраль газопорошкового потока; 8 – жиклер

1.6. Устройство осциллятора ОСППЗ-300М1

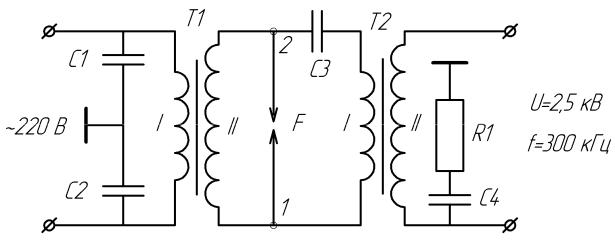

Осциллятор ОСППЗ-300М1 (рис. 7) включен в электрическую цепь последовательно и предназначен для бесконтактного возбуждения дуги.

Осциллятор является маломощным искровым генератором высокочастотных

11

колебаний, где конденсатор С3, трансформатор Т2 и разрядник F образуют разрядный колебательный контур, подключенный ко вторичной обмотке повышающего трансформатора Т1. Как только напряжение конденсатора С3

достигает критического значения, происходит пробой искрового промежутка разрядника F и начинается разряд конденсатора С3 в колебательном контуре.

Процесс повторяется вновь из-за следующего искрового пробоя.

Возникающие периодически затухающие колебания индуцируют во вторичной обмотке повышающего высокочастотного трансформатора Т2

напряжение до 2,5 кВ и частотой до 300 кГц. Это напряжение приводит к ионизации газа в зазоре плазмотрона. Трансформатор Т1 постоянно работает в режиме короткого замыкания в нагрузке. Для обеспечения работоспособности он выполнен с увеличенным рассеиванием. Первичная и вторичная обмотка трансформатора Т1 разнесены и выполнены на разных стержнях магнитопровода трансформатора.

Рис. 7. Схема электрическая принципиальная ОСППЗ-300М1

1.7. Подготовка установки ОКС-1192 к наплавке

Перед наплавкой клапана необходимо выполнить следующие контрольно-регулировочные работы:

1.Проверить давление воды в системе охлаждения и порог срабатывания реле давления.

2.Установить необходимый расход плазмообразующего и защитного газа, используя дроссели регулировки расхода и контрольные ротаметры.

12

3.Отрегулировать расход порошка настройкой порошкового

питателя.

4.Установить необходимый вылет электрода в канале внутреннего

сопла.

5.Произвести центровку электрода в канале внутреннего сопла,

визуально контролируя равномерность расположения искровой "звездочки"

по периферии отверстия канала.

6.Установить необходимую угловую скорость вращателя с учетом диаметра тарелки клапана.

7.Проверить и отрегулировать программный барабан устройства выведения кратера в конце цикла наплавки (угол поворота стола вращателя до момента включения устройства; уменьшение тока в дуге за один шаг программатора)

8.Отрегулировать ток дежурной дуги до (10-20) А

9.Установить величину тока рабочей дуги в зависимости от размера тарелки клапана.

10.Отрегулировать пневматическое реле времени на включение-

выключение запорных газовых клапанов и послецикловой продувки

магистрали аргоном.

11.Проверить цепи заземления и зануления установки ОКС-1192.

1.8.Порошковые наплавочные материалы

Выбор порошковых материалов определяется видом износа клапана и условиями его работы. Химический состав порошка и режимы наплавки выбираются по результатам экспериментов. По данным литературы для наплавки клапанов автомобильных двигателей рекомендуются порошки марок ПГ-СР2 и ПГ-СР3 с добавлением 4% Al, который повышает жаростойкость и предупреждает появление пор. Для клапанов тракторных двигателей могут использоваться также порошки на основе железа: ПГ-С1,

ПГ-УС25 с добавлением до 6% Al. Дорогие хромо-никелиевые сплавы

13

обладают более высокими показателями по жаростойкости и износостойкости, но хуже поддаются механической обработке.

Рекомендуемый размер гранул порошка 100-250 мкм.

1.9. Подготовка порошка к наплавке

Перед наплавкой рекомендуется удалить из порошка влагу и инородные фракции, которые могут закупорить канал жиклера.

Просушивают порошок при температуре 120-130 С в течении 1-2 часов.

Проверка влажности производится путем взвешивания порошка до и после просушки.

1.10.Технология восстановления тарелки клапана

Маршрутная технология восстановления геометрии тарелки клапана

плазменной наплавкой: мойка клапана в водном растворе каустика (NaOH);

дефектовка клапана на отсутствие разгарных трещин; механическая зачистка фаски клапана; обезжиривание тарелки клапана; наплавка фаски тарелки клапана на установке ОКС-1192; шлифовка фаски клапана на специализированном станке модели ГАРО; контроль качества наплавки.

1.11.Порядок выполнения работы:

1.Ознакомиться с конструкцией и принципом работы установки.

2.Произвести настройку основных систем установки для наплавки

клапана:

установить необходимую величину расхода плазмообразующего и защитного газа;

отрегулировать расход порошка изменением зазора порошкового питателя установки ОКС-1192;

установить вылет электрода 1 в плазмотроне;

произвести центровку электрода 1 относительно оси канала внутреннего сопла 9 плазмотрона;

14

установить угловую скорость стола регулятором оборотов 10 приборной панели установки ОКС-1192;

сориентировать плазмотрон относительно наплавляемого клапана в соответствии с рекомендациями по эксплуатации установки ОКС-1192;

возбудить рабочую дугу на медный вкладыш стола, отрегулировать силу тока;

3.Установить на стол вращателя клапан №1. Произвести пробную наплавку фаски тарелки клапана. Занести режимы наплавки в табл. 1.

4.Осмотром отметить качество наплавки фаски тарелки, геометрические размеры валика, наличие подрезов, трещин. При необходимости изменить режимы наплавки, внеся коррективы в пункт 2.

5.Установить на стол вращателя клапан №2. Произвести контрольную наплавку фаски тарелки клапана, занести режимы наплавки в табл. 1.

6.Осмотром проверить качество наплавки фаски тарелки клапана №2.

7.Сделать выводы по проделанной работе.

2 |

3 |

4 |

5 |

1

6 7

11

9

8

10

Рис. 8. Приборная панель установки ОКС-1192: 1 – вольтметр; 2 – кнопка включения порошкового питателя; 3 – кнопка включения системы подачи газа; 4 – индикация давления воды; 5 – индикация напряжения сети; 6 – индикация тока рабочей дуги; 7 – кнопка «Пуск»; 8 – кнопка «Стол»; 9 – кратковременное включение вращателя; 10 – регулятор оборотов вращателя; 11амперметр

15

Таблица 1

Режимы наплавки фаски тарелки клапана

|

|

|

Расход |

|

наплавкиСкоростьм/час |

|

|

|

|

|

горячихНаличиетрещин |

|

|

|

наНапряжениедуге, В |

|

газа, |

порошкаРасход, г/мин |

|

|

|

|

|

|

|||

|

дугирабочейТок, А |

л/мин |

наплавкиВремя, с |

тарелкиДиаметр, мм |

валикаШирина, мм |

валикаВысота, мм |

подрезовНаличие |

|

|||||

Вид наплавки |

|

|

Примечание |

||||||||||

Плазма |

Защита |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пробный |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Контрольный |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.12. Контрольные вопросы:

1.Что является основной целью наплавки тарелки клапана?

2.Какой наплавочный материал применяется при восстановлении?

3.Какой защитный газ используется на установке ОКС-1192?

4.За счет чего обеспечивается необходимая прочность сцепления слоя с основой?

5.Чем достигается гарантированное качество слоя?

6.Какой род тока используется на установке ОКС-1192?

7.Что служит регулятором тока на установке ОКС-1192?

8.Особенности конструкции плазмотрона ВСХИЗО?

9.Что такое "плазменная дуга прямого действия"?

10.За счет чего можно уменьшить глубину проплавления основы до 0,4 мм?

11.В зависимости от чего выбирается угловая скорость вращателя стола?

12.Как возбуждается дежурная дуга в плазмотроне?

13.Назначение осцилятора ОСППЗ-300М1?

14.За счет чего исключается образование усадочного кратера при наплавке?

15.Для чего после обрыва дуги магистраль в течение 15-20 с продувается аргоном?

16.Как проконтролировать точность центровки электрода в плазмотроне?

16

17.Как обеспечивается точная подача порошка на фаску тарелки клапана?

18.Как регулируется расход порошка, подаваемого в плазмотрон?

19.Принцип действия порошкового питателя.

20.Назовите оптимальные геометрические соотношения размеров канала сопла.

21.Для чего делается предварительная просушка порошка и его просеивание?

22.К чему приведет недостаточный расход порошка?

23.К чему приведет чрезмерный расход порошка?

24.К чему приведет неточная центровка электрода в плазмотроне?

25.Что влияет на величину угловой скорости стола вращателя?

26.Указать достоинства и недостатки используемых порошков.

27.Указать среднюю суточную производительность установки ОКС-1192

1.13. Библиографический список

1.Сидоров, А. И. Восстановление деталей машин напылением и наплавкой / А.И. Сидоров. – М.; Машиностроение, 1987. – 192 с.

2.Инструкция по эксплуатации установки ОКС-1192. – 1985. -30 с.

3.Косилов, А.И. Плазменная наплавка деталей машин порошковыми композитами // Техника в сельском хозяйстве / А.И. Косилов. – 1983. – №2. – с. 51-56.

4.Есенберлин, Р.Е. Восстановление автомобильных деталей сваркой, наплавкой и пайкой / Р.Е. Есенберлин. – М.; Машиностроение, 1994. – 186 с.

17